QC/T 685-2002

基本信息

标准号: QC/T 685-2002

中文名称:摩托车和轻便摩托车柱塞式机油泵通用技术条件

标准类别:汽车行业标准(QC)

标准状态:已作废

发布日期:2002-12-31

实施日期:2003-03-01

作废日期:2023-11-03

下载格式:pdf zip

标准分类号

中标分类号:车辆>>摩托车>>T81发动机

关联标准

出版信息

页数:16开,5页

标准价格:10.0

相关单位信息

起草单位:贵航集团红林机械厂、天津摩托车技术中心

归口单位:全国汽车标委会

发布部门:国家经济贸易委员会

标准简介

本标准规定了摩托车和轻便摩托车柱塞式机油泵的术语、型号编制方法、技术要求、试验方法、检验规则和标志、包装、运输、贮存。本标准适用于摩托车和轻便摩托车二冲程发动机用柱塞式机油泵。

标准图片预览

标准内容

备案号:11377--2003

中华人民共和国汽车行业标准

QC/T685—2002

摩托车和轻便摩托车

柱塞式机油泵通用技术条件

2002-12-31发布

国家经济贸易委员会

2003-03-01实施

QC/T685-2002

为适应摩托车工业的发展,满足摩托车和轻便摩托车二冲程发动机对柱塞式机油泵的质量要求,统一柱塞泵的名词术语、型号编制方法、技术要求和试验方法等,特制定本标准。本标准由原国家机械工业局提出。本标准由全国汽车标准化技术委员会归口。本标准起草单位:贵航集团红林机械厂、天津摩托车技术中心。本标准主要起草人:刘志康、李汉彪、杜新生、虞孝彬、李晓晏。1范围

QC/T685-2002

摩托车和轻便摩托车柱塞式机油泵通用技术条件本标准规定了摩托车和轻便摩托车柱塞式机油票的术语、型号编制方法、技术要求、试验方法、检验规则和标志、包装、运输、贮存。本标准适用于摩托车和轻便摩托车二冲程发动机用柱塞式机油泵(以下简称柱塞泵)。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB191包装储运图示标志

3术语和定义

下列术语和定义适用于本标准。3.1

单变量柱塞泵mono-variableplungerpump柱塞行程不能调节,其供油流量只随发动机转速变化而改变的柱塞泵称单变量柱塞泵。3.2

双变量柱塞泵double—variableplungerpump供油流量随柱塞行程和发动机转速变化而改变的柱塞泵称双变量柱塞泵。3.3

调节器adjuster

双变量柱塞泵上可调节柱塞行程的机构,称调节器。3.4

输人转速inputspeed

柱塞泵作为独立部件,从它的驱动部位输入的转速,称输入转速(r/min)。3.5

柱塞泵转速plungerpumpspeed

将柱塞每分钟往复运动次数定义为柱塞泵转速(r/min)。3.6

柱塞泵传动比driveratioofplungerpump输入转速与柱塞泵转速之比。

供油流量flowof suppliedoil免费标准vv99.net

柱塞工作行程一定时,某一柱塞泵转速下柱塞每往复运动200次的实际供油量,称供油流量(ml/200次)。

最大行程供油流量flowofsuppliedoilformaximumstroke1

QC/T685-2002

柱塞工作行程为最大行程时的供油流量,称最大行程供油流量(ml/200次)。将柱塞泵转速为50r/min时的最大行程供油流量定为该参数的标定点。3.9

最小行程供油流量flowofsuppliedoilforminimumstroke柱塞工作行程为最小行程时的供油流量,称最小行程供油流量(ml/200次)。将柱塞泵转速为50r/min时的最小行程供油流量定为该参数的标定点。3.10

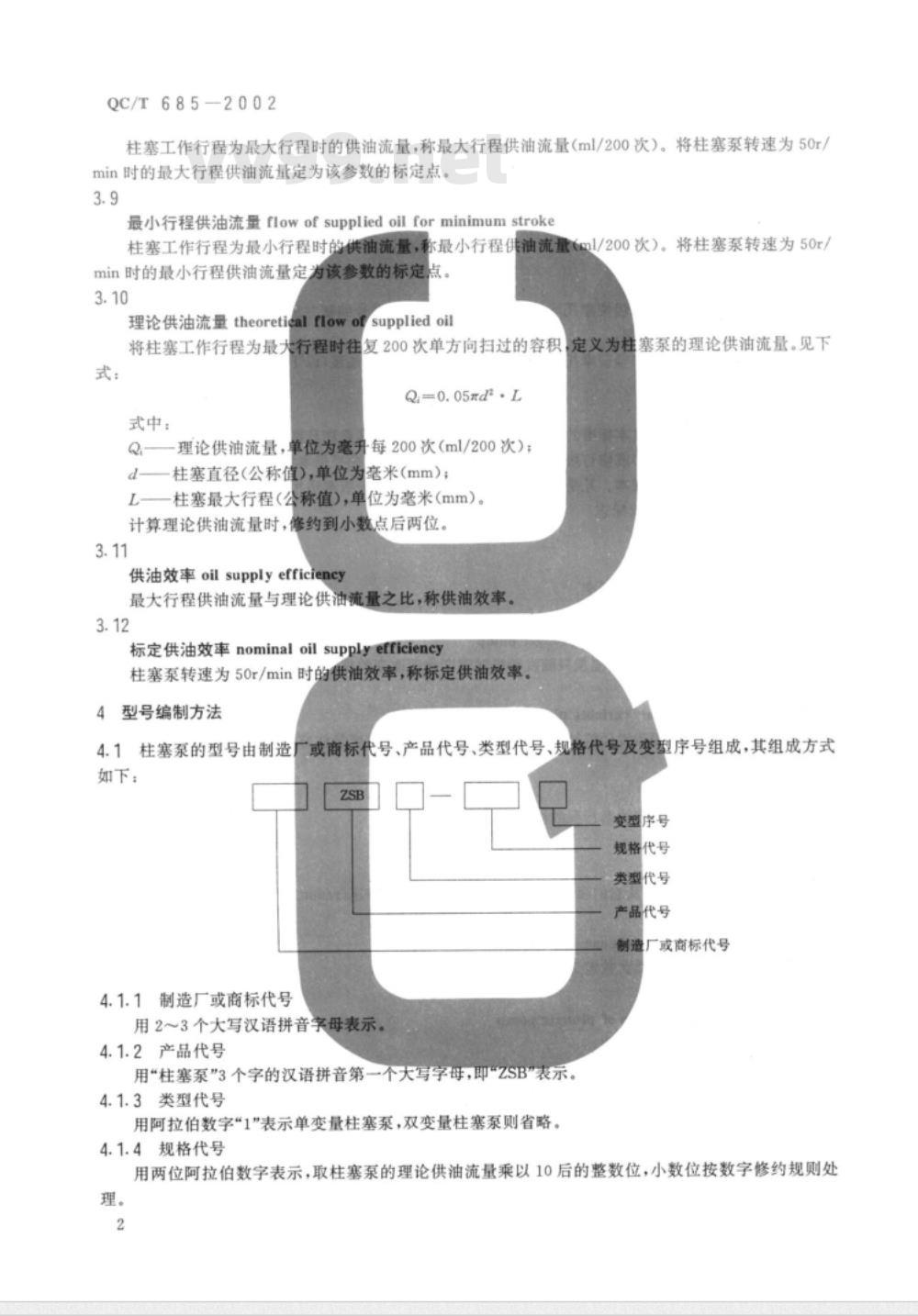

理论供油流量theoretical flowof suppliedoil将柱塞工作行程为最大行程时往复200次单方向扫过的容积,定义为柱塞泵的理论供油流量。见下式:

Q=0.05xd.L

式中:

Q——理论供油流量,单位为毫升每200次(ml/200次);d一—柱塞直径(公称值),单位为毫米(mm);L—柱塞最大行程(公称值),单位为毫米(mm)。计算理论供油流量时,修约到小数点后两位。3.11

供油效率oilsupplyefficiency

最大行程供油流量与理论供油流量之比,称供油效率,3.12

标定供油效率nominaloilsupplyefficiency柱塞泵转速为50r/min时的供油效率,称标定供油效率,4型号编制方法

4.1柱塞泵的型号由制造厂或商标代号、产品代号、类型代号、规格代号及变型序号组成,其组成方式如下:

4.1.1制造厂或商标代号

变型序号

规格代号

类型代号

产品代号

制造厂或商标代号

用2~3个大写汉语拼音字母表示。4.1.2产品代号

用“柱塞泵”3个字的汉语拼音第一个大写字每,即“ZSB\表示。4.1.3类型代号

用阿拉伯数字“1”表示单变量柱塞泵,双变量柱塞泵则省略4.1.4规格代号

用两位阿拉伯数字表示,取柱塞泵的理论供油流量乘以10后的整数位,小数位按数字修约规则处理。

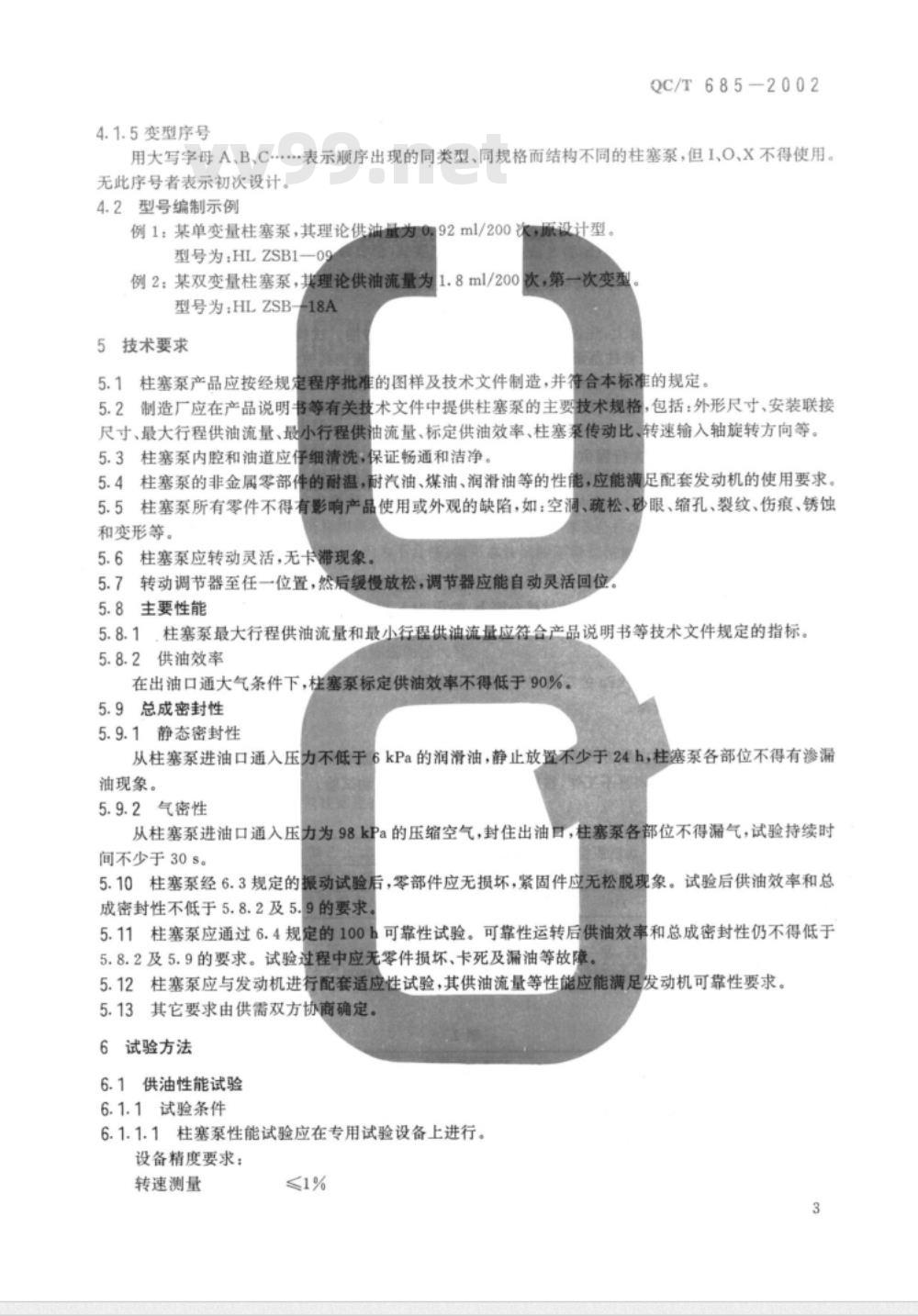

4.1.5变型序号

QC/T685-2002

用大写字母A、B、C...表示顺序出现的同类型、同规格而结构不同的柱塞泵,但I、O、X不得使用。无此序号者表示初次设计。

4.2型号编制示例

例1:某单变量柱塞泵,其理论供油量为092ml/200次,原设计型。型号为:HLZSB1—09

例2:某双变量柱塞泵,其理论供油流量为1.8ml/200次,第一次变型。型号为:HLZSB-18A

5技术要求

5.1柱塞泵产品应按经规定程序批准的图样及技术文件制造,并符合本标准的规定。5.2制造厂应在产品说明书等有关技术文件中提供柱塞泵的主要技术规格,包括:外形尺寸、安装联接尺寸、最大行程供油流量、最小行程供油流量、标定供油效率、柱塞泵传动比、转速输入轴旋转方向等。5.3柱塞泵内腔和油道应仔细清洗,保证畅通和洁净。5.4柱塞泵的非金属零部件的耐温,耐汽油、煤油、润滑油等的性能,应能满足配套发动机的使用要求。5.5柱塞泵所有零件不得有影响产品使用或外观的缺陷,如:空洞、疏松、砂眼、缩孔、裂纹、伤痕、锈蚀和变形等。

5.6柱塞泵应转动灵活,无卡滞现象。5.7转动调节器至任一位置,然后缓慢放松,调节器应能自动灵活回位。5.8主要性能

5.8.1.柱塞泵最大行程供油流量和最小行程供油流量应符合产品说明书等技术文件规定的指标。5.8.2供油效率

在出油口通大气条件下,柱塞泵标定供油效率不得低于90%。5.9总成密封性

5.9.1静态密封性

从柱塞泵进油口通入压力不低于6kPa的润滑油,静止放置不少于24h,柱塞泵各部位不得有渗漏油现象。

5.9.2气密性

从柱塞泵进油口通入压力为98kPa的压缩空气,封住出油口,柱塞泵各部位不得漏气,试验持续时间不少于30s。

5.10柱塞系经6.3规定的振动试验后,零部件应无损坏,紧固件应无松脱现象。试验后供油效率和总成密封性不低于5.8.2及5.9的要求。5.11柱塞泵应通过6.4规定的100b可靠性试验。可靠性运转后供油效率和总成密封性仍不得低于5.8.2及5.9的要求。试验过程中应无零件损坏、卡死及漏油等故障。5.12柱塞泵应与发动机进行配套适应性试验,其供油流量等性能应能满足发动机可靠性要求。5.13其它要求由供需双方协商确定。6试验方法

6.1供油性能试验

6.1.1试验条件

6.1.1.1柱塞泵性能试验应在专用试验设备上进行。设备精度要求:

转速测量

QC/T685-2002

油量测量

最小刻度≤0.05ml

柱塞往复次数计数≤1次

6.1.1.2试验用油应使用二冲程汽油机油,运动粘度(100℃):5.6mm2/s~9.3mm*/s(不含9.3mms)。

3试验环境温度18℃~25℃,试样和试验用油应在该温度下放置足够时间,使之达到温度平6.1.1.3

6.1.1.4进入柱塞泵进油口的润滑油压力应不大于4.3kPa。6.1.2试验方法

将柱塞泵安装在试验台上,先进行试运转使泵腔内充满润滑油。试验时分别在调节器最大开度、50%开度和最小开度(单变量柱塞泵则为固定柱塞行程)下,从低速到高速选取不少于6个柱塞泵转速点(其中包括50r/min转速点),在每个柱塞泵转速点测量柱塞往复200次的供油量(为提高测量精度,调节器最小开度时的柱塞往复次数应酌情增加)。试验转速范围应包含配套发动机的怠速到最大功率转速相对应的转速范围。

根据试验结果计算最大行程供油流量、最小行程供油流量和标定供油效率;绘制最大行程供油流量、最小行程供油流量和调节器50%开度供油流量随柱塞泵转速变化的曲线(单变量柱塞泵为供油流量随柱塞泵转速变化曲线)。

6.2总成密封性试验

6.2.1静态密封性试验

从柱塞泵进油口通入压力不低于6kPa的润滑油(二冲程汽油机油),并使润滑油充满泵体内腔。然后将泵体外表面擦拭干净,置于干净的试验台面上,静止24h后检查各部位有无渗漏油现象。对柱塞泵单向闵与柱塞泵体在结构上分离的柱塞泵,允许将出油口堵住进行试验。6.2.2气密性试验

从柱塞泵进油口通入98kPa的压缩空气,堵住出油口,将柱塞泵放入清洁的煤油中,历时不少于30S,检查各部位有无漏气现象。

6.3振动试验

将柱塞泵按使用时的安装方式固定在振动试验台上,试验台振动波形为正弦波,测试传感器安装在固定柱塞泵的夹具上。柱塞泵不工作,按表1规定的条件进行振动试验。表1

扫频振动额率

50~200

6.4可靠性试验

加速度

扫颖周期

上下方向

试验时间

左右方向

前后方向

柱塞泵可靠性试验为变工况循环运转,连续运转100h,每2min为一个循环,每个循环按表2所列工况运行。

柱塞泵转速

相当于发动机怠速的转速

相当于发动机最大功率转速的转速柱塞工作行程

最小工作行程

最大工作行程

可靠性试验后复测供油效率及总成密封性。6.5配套适应性试验

运转时间

配套适应性试验随配套发动机可靠性试验进行。7检验规则

7.1出厂检验

7.1.1柱塞泵产品须经制造厂检验合格,并签发产品合格证后才能出厂。QC/T685-2002

7.1.2出厂检验原则上应全数检验。检验项目为5.5、5.6、5.7、5.8.1、5.9.1、5.9.2。7.2型式检验

7.2.1有下列情况之一时,应进行型式检验:新产品试制或老产品转厂生产的定型鉴定;a)

正式生产后,结构、材料、工艺有较大改变;b)

正常生产每隔两年;

停产一年以上恢复生产;

e)上级质量主管部门进行产品质量抽查。7.2.2型式检验的产品,应从出厂检验合格的产品中随机抽取。抽取样品数量不得少于3件。检验项目为5.5~5.11规定的全部技术要求,新产品定型时则应增做5.12配套适应性试验。7.2.3产品的型式检验所有项目均须符合规定的要求。如有任一项不合格时,允许加倍抽样一次,复验不合格项,如仍不合格时,则该批产品判为不合格,但可靠性试验不得加倍抽样。8标志、包装、运输和贮存

8.1标志

8.1.1柱塞泵外表面上应有制造厂名称或商标代号。8.1.2包装箱上应标明:

制造厂名称及地址;

产品名称与产品型号;

总质量与数量;

包装箱外形尺寸;

符合BG191规定的包装储运图示标志。e)

8.2包装

8.2.1柱塞泵内应充满润滑油,进出油口用油塞封堵并清洁外表面后进行内外包装。内包装应能防潮、防润滑油外溢污染,外包装应干燥、牢固。8.2.2包装箱内应附有装箱清单和产品合格证。8.3运输和贮存

8.3.1在运输和贮存过程中,不得碰伤、锈蚀和损坏。不得与化学腐蚀品、易燃品同库存放。8.3.2自出厂之日起,制造厂应保证产品在正常存条件下年内不致锈蚀。5

中华人民共和

汽车行业标准

摩托车和轻便摩托车

柱塞式机油泵通用技术条件

QC/T685-2002

中国汽车技术研究中心汽车标准化研究所出版(300162天津市第59号信箱)

天津卡达克汽车高新技术公司印刷厂印刷中国汽车技术研究中心汽车标准化研究所发行*

开本880×1230

2003年2月第一版

印张1/2

字数10千字

2003年2月第一次印刷

津新出图字(2000)第003213号

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国汽车行业标准

QC/T685—2002

摩托车和轻便摩托车

柱塞式机油泵通用技术条件

2002-12-31发布

国家经济贸易委员会

2003-03-01实施

QC/T685-2002

为适应摩托车工业的发展,满足摩托车和轻便摩托车二冲程发动机对柱塞式机油泵的质量要求,统一柱塞泵的名词术语、型号编制方法、技术要求和试验方法等,特制定本标准。本标准由原国家机械工业局提出。本标准由全国汽车标准化技术委员会归口。本标准起草单位:贵航集团红林机械厂、天津摩托车技术中心。本标准主要起草人:刘志康、李汉彪、杜新生、虞孝彬、李晓晏。1范围

QC/T685-2002

摩托车和轻便摩托车柱塞式机油泵通用技术条件本标准规定了摩托车和轻便摩托车柱塞式机油票的术语、型号编制方法、技术要求、试验方法、检验规则和标志、包装、运输、贮存。本标准适用于摩托车和轻便摩托车二冲程发动机用柱塞式机油泵(以下简称柱塞泵)。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB191包装储运图示标志

3术语和定义

下列术语和定义适用于本标准。3.1

单变量柱塞泵mono-variableplungerpump柱塞行程不能调节,其供油流量只随发动机转速变化而改变的柱塞泵称单变量柱塞泵。3.2

双变量柱塞泵double—variableplungerpump供油流量随柱塞行程和发动机转速变化而改变的柱塞泵称双变量柱塞泵。3.3

调节器adjuster

双变量柱塞泵上可调节柱塞行程的机构,称调节器。3.4

输人转速inputspeed

柱塞泵作为独立部件,从它的驱动部位输入的转速,称输入转速(r/min)。3.5

柱塞泵转速plungerpumpspeed

将柱塞每分钟往复运动次数定义为柱塞泵转速(r/min)。3.6

柱塞泵传动比driveratioofplungerpump输入转速与柱塞泵转速之比。

供油流量flowof suppliedoil免费标准vv99.net

柱塞工作行程一定时,某一柱塞泵转速下柱塞每往复运动200次的实际供油量,称供油流量(ml/200次)。

最大行程供油流量flowofsuppliedoilformaximumstroke1

QC/T685-2002

柱塞工作行程为最大行程时的供油流量,称最大行程供油流量(ml/200次)。将柱塞泵转速为50r/min时的最大行程供油流量定为该参数的标定点。3.9

最小行程供油流量flowofsuppliedoilforminimumstroke柱塞工作行程为最小行程时的供油流量,称最小行程供油流量(ml/200次)。将柱塞泵转速为50r/min时的最小行程供油流量定为该参数的标定点。3.10

理论供油流量theoretical flowof suppliedoil将柱塞工作行程为最大行程时往复200次单方向扫过的容积,定义为柱塞泵的理论供油流量。见下式:

Q=0.05xd.L

式中:

Q——理论供油流量,单位为毫升每200次(ml/200次);d一—柱塞直径(公称值),单位为毫米(mm);L—柱塞最大行程(公称值),单位为毫米(mm)。计算理论供油流量时,修约到小数点后两位。3.11

供油效率oilsupplyefficiency

最大行程供油流量与理论供油流量之比,称供油效率,3.12

标定供油效率nominaloilsupplyefficiency柱塞泵转速为50r/min时的供油效率,称标定供油效率,4型号编制方法

4.1柱塞泵的型号由制造厂或商标代号、产品代号、类型代号、规格代号及变型序号组成,其组成方式如下:

4.1.1制造厂或商标代号

变型序号

规格代号

类型代号

产品代号

制造厂或商标代号

用2~3个大写汉语拼音字母表示。4.1.2产品代号

用“柱塞泵”3个字的汉语拼音第一个大写字每,即“ZSB\表示。4.1.3类型代号

用阿拉伯数字“1”表示单变量柱塞泵,双变量柱塞泵则省略4.1.4规格代号

用两位阿拉伯数字表示,取柱塞泵的理论供油流量乘以10后的整数位,小数位按数字修约规则处理。

4.1.5变型序号

QC/T685-2002

用大写字母A、B、C...表示顺序出现的同类型、同规格而结构不同的柱塞泵,但I、O、X不得使用。无此序号者表示初次设计。

4.2型号编制示例

例1:某单变量柱塞泵,其理论供油量为092ml/200次,原设计型。型号为:HLZSB1—09

例2:某双变量柱塞泵,其理论供油流量为1.8ml/200次,第一次变型。型号为:HLZSB-18A

5技术要求

5.1柱塞泵产品应按经规定程序批准的图样及技术文件制造,并符合本标准的规定。5.2制造厂应在产品说明书等有关技术文件中提供柱塞泵的主要技术规格,包括:外形尺寸、安装联接尺寸、最大行程供油流量、最小行程供油流量、标定供油效率、柱塞泵传动比、转速输入轴旋转方向等。5.3柱塞泵内腔和油道应仔细清洗,保证畅通和洁净。5.4柱塞泵的非金属零部件的耐温,耐汽油、煤油、润滑油等的性能,应能满足配套发动机的使用要求。5.5柱塞泵所有零件不得有影响产品使用或外观的缺陷,如:空洞、疏松、砂眼、缩孔、裂纹、伤痕、锈蚀和变形等。

5.6柱塞泵应转动灵活,无卡滞现象。5.7转动调节器至任一位置,然后缓慢放松,调节器应能自动灵活回位。5.8主要性能

5.8.1.柱塞泵最大行程供油流量和最小行程供油流量应符合产品说明书等技术文件规定的指标。5.8.2供油效率

在出油口通大气条件下,柱塞泵标定供油效率不得低于90%。5.9总成密封性

5.9.1静态密封性

从柱塞泵进油口通入压力不低于6kPa的润滑油,静止放置不少于24h,柱塞泵各部位不得有渗漏油现象。

5.9.2气密性

从柱塞泵进油口通入压力为98kPa的压缩空气,封住出油口,柱塞泵各部位不得漏气,试验持续时间不少于30s。

5.10柱塞系经6.3规定的振动试验后,零部件应无损坏,紧固件应无松脱现象。试验后供油效率和总成密封性不低于5.8.2及5.9的要求。5.11柱塞泵应通过6.4规定的100b可靠性试验。可靠性运转后供油效率和总成密封性仍不得低于5.8.2及5.9的要求。试验过程中应无零件损坏、卡死及漏油等故障。5.12柱塞泵应与发动机进行配套适应性试验,其供油流量等性能应能满足发动机可靠性要求。5.13其它要求由供需双方协商确定。6试验方法

6.1供油性能试验

6.1.1试验条件

6.1.1.1柱塞泵性能试验应在专用试验设备上进行。设备精度要求:

转速测量

QC/T685-2002

油量测量

最小刻度≤0.05ml

柱塞往复次数计数≤1次

6.1.1.2试验用油应使用二冲程汽油机油,运动粘度(100℃):5.6mm2/s~9.3mm*/s(不含9.3mms)。

3试验环境温度18℃~25℃,试样和试验用油应在该温度下放置足够时间,使之达到温度平6.1.1.3

6.1.1.4进入柱塞泵进油口的润滑油压力应不大于4.3kPa。6.1.2试验方法

将柱塞泵安装在试验台上,先进行试运转使泵腔内充满润滑油。试验时分别在调节器最大开度、50%开度和最小开度(单变量柱塞泵则为固定柱塞行程)下,从低速到高速选取不少于6个柱塞泵转速点(其中包括50r/min转速点),在每个柱塞泵转速点测量柱塞往复200次的供油量(为提高测量精度,调节器最小开度时的柱塞往复次数应酌情增加)。试验转速范围应包含配套发动机的怠速到最大功率转速相对应的转速范围。

根据试验结果计算最大行程供油流量、最小行程供油流量和标定供油效率;绘制最大行程供油流量、最小行程供油流量和调节器50%开度供油流量随柱塞泵转速变化的曲线(单变量柱塞泵为供油流量随柱塞泵转速变化曲线)。

6.2总成密封性试验

6.2.1静态密封性试验

从柱塞泵进油口通入压力不低于6kPa的润滑油(二冲程汽油机油),并使润滑油充满泵体内腔。然后将泵体外表面擦拭干净,置于干净的试验台面上,静止24h后检查各部位有无渗漏油现象。对柱塞泵单向闵与柱塞泵体在结构上分离的柱塞泵,允许将出油口堵住进行试验。6.2.2气密性试验

从柱塞泵进油口通入98kPa的压缩空气,堵住出油口,将柱塞泵放入清洁的煤油中,历时不少于30S,检查各部位有无漏气现象。

6.3振动试验

将柱塞泵按使用时的安装方式固定在振动试验台上,试验台振动波形为正弦波,测试传感器安装在固定柱塞泵的夹具上。柱塞泵不工作,按表1规定的条件进行振动试验。表1

扫频振动额率

50~200

6.4可靠性试验

加速度

扫颖周期

上下方向

试验时间

左右方向

前后方向

柱塞泵可靠性试验为变工况循环运转,连续运转100h,每2min为一个循环,每个循环按表2所列工况运行。

柱塞泵转速

相当于发动机怠速的转速

相当于发动机最大功率转速的转速柱塞工作行程

最小工作行程

最大工作行程

可靠性试验后复测供油效率及总成密封性。6.5配套适应性试验

运转时间

配套适应性试验随配套发动机可靠性试验进行。7检验规则

7.1出厂检验

7.1.1柱塞泵产品须经制造厂检验合格,并签发产品合格证后才能出厂。QC/T685-2002

7.1.2出厂检验原则上应全数检验。检验项目为5.5、5.6、5.7、5.8.1、5.9.1、5.9.2。7.2型式检验

7.2.1有下列情况之一时,应进行型式检验:新产品试制或老产品转厂生产的定型鉴定;a)

正式生产后,结构、材料、工艺有较大改变;b)

正常生产每隔两年;

停产一年以上恢复生产;

e)上级质量主管部门进行产品质量抽查。7.2.2型式检验的产品,应从出厂检验合格的产品中随机抽取。抽取样品数量不得少于3件。检验项目为5.5~5.11规定的全部技术要求,新产品定型时则应增做5.12配套适应性试验。7.2.3产品的型式检验所有项目均须符合规定的要求。如有任一项不合格时,允许加倍抽样一次,复验不合格项,如仍不合格时,则该批产品判为不合格,但可靠性试验不得加倍抽样。8标志、包装、运输和贮存

8.1标志

8.1.1柱塞泵外表面上应有制造厂名称或商标代号。8.1.2包装箱上应标明:

制造厂名称及地址;

产品名称与产品型号;

总质量与数量;

包装箱外形尺寸;

符合BG191规定的包装储运图示标志。e)

8.2包装

8.2.1柱塞泵内应充满润滑油,进出油口用油塞封堵并清洁外表面后进行内外包装。内包装应能防潮、防润滑油外溢污染,外包装应干燥、牢固。8.2.2包装箱内应附有装箱清单和产品合格证。8.3运输和贮存

8.3.1在运输和贮存过程中,不得碰伤、锈蚀和损坏。不得与化学腐蚀品、易燃品同库存放。8.3.2自出厂之日起,制造厂应保证产品在正常存条件下年内不致锈蚀。5

中华人民共和

汽车行业标准

摩托车和轻便摩托车

柱塞式机油泵通用技术条件

QC/T685-2002

中国汽车技术研究中心汽车标准化研究所出版(300162天津市第59号信箱)

天津卡达克汽车高新技术公司印刷厂印刷中国汽车技术研究中心汽车标准化研究所发行*

开本880×1230

2003年2月第一版

印张1/2

字数10千字

2003年2月第一次印刷

津新出图字(2000)第003213号

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。