YS/T 465-2003

基本信息

标准号: YS/T 465-2003

中文名称:铜及铜合金铸造产品缺陷

标准类别:有色金属行业标准(YS)

英文名称:Defects of casting products of copper and copper alloy

标准状态:现行

发布日期:2003-12-29

实施日期:2004-05-01

下载格式:pdf zip

标准分类号

标准ICS号: 冶金>>有色金属>>77.120.30铜和铜合金

中标分类号:冶金>>有色金属及其合金产品>>H62重金属及其合金

关联标准

出版信息

出版社:中国标准出版社

书号:155066.2-15670

页数:13页【彩图】

标准价格:18.0

出版日期:2004-05-01

相关单位信息

起草人:路俊攀、梅恒星、杨丽娟、张智强、张敬华、王庭芳、黄自欣

起草单位:洛阳铜加工集团有限责任公司

归口单位:全国有色金属标准化技术委员会

提出单位:全国有色金属标准化技术委员会

发布部门:国家发展和改革委员会

标准简介

本标准规定了铜及铜合金铸造产品中常见缺陷的定义及特征,分析了产生的主要原因,并给出部分典型图片。本标准适用于铜及铜合金铸造产品缺陷的分析与判定。

标准图片预览

标准内容

中华人民共和国有色金属行业标准YS/T4652003

铜及铜合金铸造产品缺陷

Defects of casting products of copper and copper alloy2003-12-29发布

国家发展和改革委员会

2004-05-01实施

YS/T465-2003

为规范、统一我国铜及铜合金铸造产品的缺陷名称,以利于国内外技术交流,处理工序之间和经贸过程中产生的质量异议,特制定本标准。本标准由全国有色金属标准化技术委员会提出本标准由全国有色金属标准化技术委员会负责归口。本标准由洛阳铜加工集团有限责任公司负责起草。本标准由中国有色金属工业标准计量质量研究所参加起草。本标准主要起草人:路俊攀、梅恒星、杨丽娟、张智强、张敬华、王庭芳、黄自欣。本标准由全国有色金属标准化技术委员会负责解释。1范围

铜及铜合金铸造产品缺陷

YS/T465—2003

本标准规定了铜及铜合金铸造产品中常见缺陷的定义及特征,分析了产生的主要原因,并给出部分典型图片。

本标准适用于铜及铜合金铸造产品缺陷的分析与判定。2缺陷定义、特征、产生原因、典型图片2.1偏析

2.1.1定义及特征

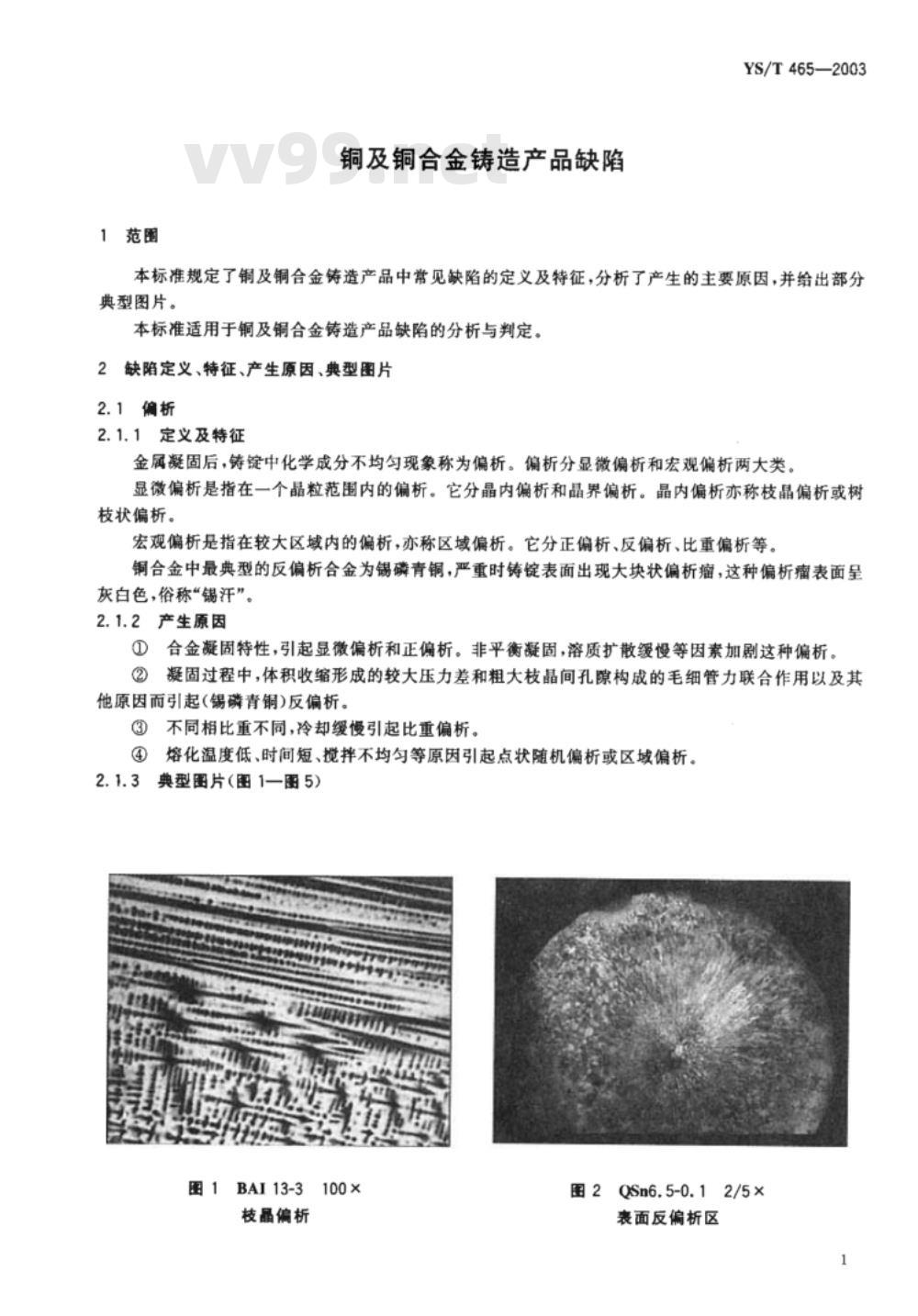

金属凝固后,铸锭中化学成分不均匀现象称为偏析。偏析分显微偏析和宏观偏析两大类。显微偏析是指在一个晶粒范围内的偏析。它分晶内偏析和晶界偏析。晶内偏析亦称枝晶偏析或树枝状偏析。

宏观偏析是指在较大区域内的偏析,亦称区域偏析。它分正偏析、反偏析、比重偏析等。铜合金中最典型的反偏析合金为锡磷青铜,严重时铸锭表面出现大块状偏析瘤,这种偏析瘤表面呈灰白色,俗称“锡汗”。

2.1.2产生原因

①合金凝固特性,引起显微偏析和正偏析。非平衡凝固,溶质扩散缓慢等因素加剧这种偏析。②凝固过程中,体积收缩形成的较大压力差和粗大枝晶间孔隙构成的毛细管力联合作用以及其他原因而引起(锡磷青铜)反偏析。③不同相比重不同,冷却缓慢引起比重偏析。④熔化温度低、时间短、搅拌不均勾等原因引起点状随机偏析或区域偏析。2.1.3典型图片(图1一图5)

图1BAI13-3100X

枝品偏析

图2QSn6.5-0.12/5×

表面反偏析区

YS/T465--2003

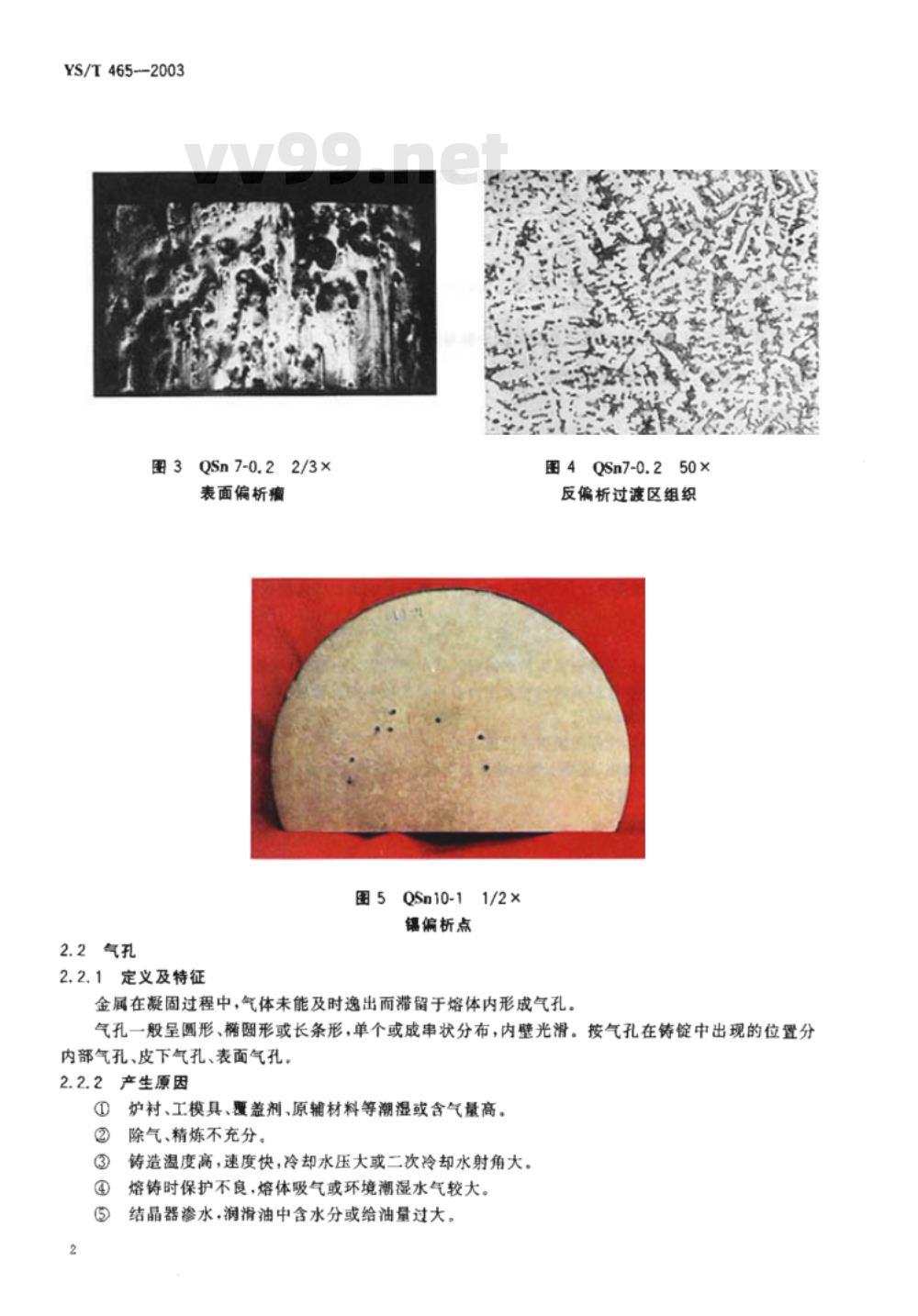

图3QSn7-0.22/3×

表面偏析瘤

2.2气孔

2.2.1定义及特征

图5QSn10-11/2×

镶偏析点

图4QSn7-0.250×

反偏析过渡区组织

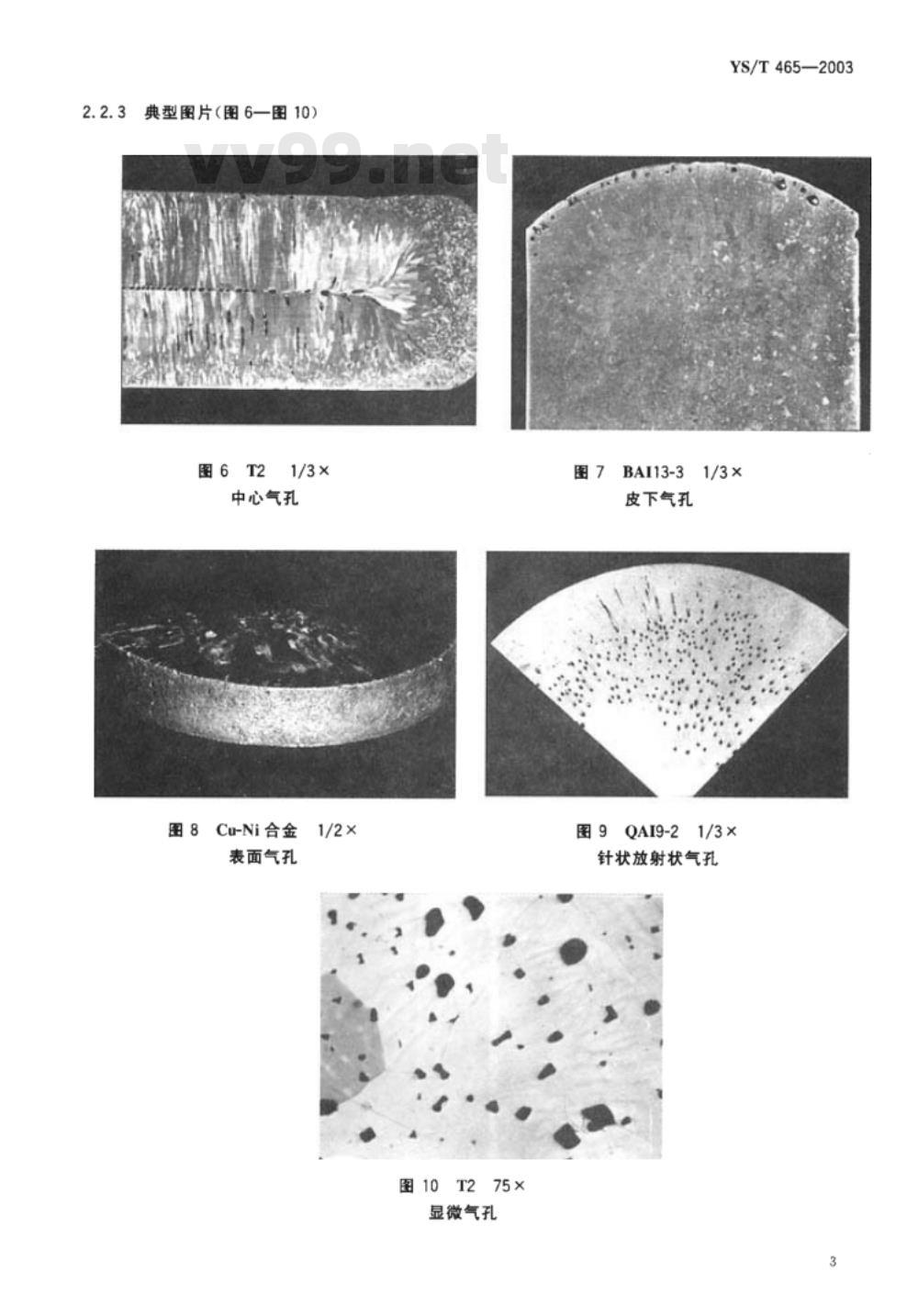

金属在凝固过程中,气体未能及时逸出而滞留于熔体内形成气孔气孔一般呈圆形、椭圆形或长条形,单个或成串状分布,内壁光滑。按气孔在铸锭中出现的位置分内部气孔、皮下气孔、表面气孔。2.2.2产生原因

①炉衬、工模具、覆盖剂、原辅材料等潮湿或含气量高。②

除气、精炼不充分。

铸造温度高,速度快,冷却水压大或二次冷却水射角大。熔铸时保护不良,熔体吸气或环境潮湿水气较大。结晶器渗水,润滑油中含水分或给油量过大。2.2.3典型图片(图6一图10)

图6T2

中心气孔

图8Cu-Ni合金

表面气孔

图10T275×

显微气孔

YS/T465—2003

图7BAI13-31/3×

皮下气孔

图9QAI9-21/3×

针状放射状气孔

YS/T465--2003

2.3缩孔与缩松

2.3.1定义及特征

金属在凝固过程中,发生体积收缩,熔体不能及时补充,出现收缩孔洞,称为缩孔或缩松。容积大而集中的缩孔称为集中缩孔,细小而分散的缩孔称为缩松,其中出现在晶界和枝晶间的缩松又称显微缩松。

缩孔表面多参差不齐,近似锯齿状,晶界和枝晶间的缩孔多带校角,有些缩孔常为析出的气体所充填,孔壁较平滑,此时的缩孔也是气孔,缩孔内往往伴生低熔点物。2.3.2产生原因

熔炼工艺不合理,浇铸温度较低,补缩不良,断流。②

冷却强度较大,浇铸速度快。

结晶器设计不合理,保温帽太低、潮湿。?

合金结晶温度范围宽,流动性差。2.3.3

典型图片(图11一图16)

图11HPb59-11/3×

集中缩孔

图13QSn6.5-0.11/2×

补缩不良引起缩松

图12QSn4-4-2.53/4×此内容来自唯久标准下载网

分散缩孔周围伴有缩松

图14HMn58-21/4x

气孔型断续缩孔

图15NCu28-2.5-1.51×

表面缩松

2.4夹杂

2.4.1定义及特征

YS/T465-2003

图16QSn6.5-0.150×

显微缩松

与基体有明显分界面,性能相差悬殊的金属或非金属物称为夹杂。夹杂分金属夹杂和非金属夹杂两类。金属夹杂指不溶于基体金属的各种金属化合物初晶及未熔化完的高熔点纯金属颗粒以及外来异金属;非金属夹杂包括氧化物、硫化物、碳化物、熔剂、熔渣、涂料、炉村碎屑以及硅酸盐等。

夹杂在金属基体内有一定的形状和额色,常见的有:点状、球状、不规则块状以及针、片状或薄膜状等,经浸蚀后,颜色与基体有较大差异。2.4.2产生原因

熔炼温度低,时间短,纯金属颗粒较大,搅拌不充分。去渣精炼不良,扒渣不净,润滑油或涂料过多。铸造温度低,速度快或熔体翻动剧烈。?

其他铸造方式、工具,铸造工艺不当或炉料混杂等。2.4.3典型图片(图17-图20)

HPb59-11/4×

非金属夹杂

图18QCr0.81/3×

富铬夹杂

YS/T465—2003

图19QAI9-4200×

富铁夹杂

2.5裂纹

2.5.1定义及特征

图20QCr0.8150×

高铬夹杂

金属在凝固过程中产生的裂纹称为热裂纹。固后产生的裂纹称为冷裂纹。裂纹形态各异,种类繁多。热裂纹多沿晶界扩展,曲折而不规则,常出现分枝,裂纹内可能夹有氧化膜或表面略带氧化色;冷裂纹常为穿晶裂纹,多呈直线扩展,且规则,裂纹较挺拔平直。2.5.2产生原因

铸造温度不合适,速度快,冷却速度过大或过小,冷却不均匀。连铸拉停工艺不当。

合金本身有热脆性,强度差。

覆盖剂或润滑剂选择不合理。

结晶器、增埚、托座、浇铸管等设计不良,变形或安装不当。典型图片(图21一图25)

图21BZn15-201/2×

中心热裂纹

图22HAI66-6-3-22/3×

复杂合金应力冷裂纹

2.6冷隔

2.6.1定义及特征

图23H621/2×

表面横裂

图24HAI77-21/2×

空心锭表面横裂

图25QMn14-8-3-21/8×

纵向开裂

铸锭表面出现折皱或层叠状的缺陷,或者内部出现金属不连续现象统称冷隔。YS/T465—2003

冷隔的铸锭外表面不平整,层与层之间不连续,横断面分层,中间往往有氧化膜并伴生气孔等缺陷。冷隔按出现的部位不同分表面冷隔、皮下冷隔和中心冷隔。2.6.2产生原因

①浇铸温度低,冷却水压高,浇速不稳定,液面波动大。②

严重的表面冷隔向铸锭内延伸,引起皮下冷隔。中间断流,补缩不良。

YS/T465-2003

结晶器内壁结构设计不合理,选材不当。④

典型图片(图26一图29)

图26T21/6×

表面冷隔

图28T21/3×

皮下冷隔

2.7晶粒不均

2.7.1定义及特征

铸锭不同部位晶粒大小差异较大现象称为晶粒不均。图27HPb59-11/4×

中心冷隔

图29T21×

图28的表面

常见有:扁锭结晶中心线偏离中心,两侧粗大柱状晶,方向相差较大,柱状晶扭曲,方向紊乱;圆锭偏心严重,局部粗大柱状晶,局部晶粒细小;悬浮晶或其他异常粗大晶粒。2.7.2产生原因

结晶器内壁粗糙,结晶器变形,润滑油、涂料分布不勾。冷却强度差异较大,冷却水分流不均,射角不合理,方向紊乱。?

浇铸时间长,浇温低,冷却缓慢。8

2.7.3典型图片(图30一图33)

图30T21/4×

悬浮晶

图32QSi3-12/5×

晶粒不均

2.8麻面

2.8.1定义及特征

铸锭表面的各种不平整现象称为麻面。YS/T465—2003

图31QSi3-12/3×

偏心不均

图33H621/2×

晶粒不均

麻面上常有颗粒状凸起和砂眼,并伴生有涂料、覆盖剂、氧化物等污物。2.8.2产生原因

铸造温度低、速度慢。

结晶器内壁不光滑或覆盖剂不良。?

漏斗堵塞。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

铜及铜合金铸造产品缺陷

Defects of casting products of copper and copper alloy2003-12-29发布

国家发展和改革委员会

2004-05-01实施

YS/T465-2003

为规范、统一我国铜及铜合金铸造产品的缺陷名称,以利于国内外技术交流,处理工序之间和经贸过程中产生的质量异议,特制定本标准。本标准由全国有色金属标准化技术委员会提出本标准由全国有色金属标准化技术委员会负责归口。本标准由洛阳铜加工集团有限责任公司负责起草。本标准由中国有色金属工业标准计量质量研究所参加起草。本标准主要起草人:路俊攀、梅恒星、杨丽娟、张智强、张敬华、王庭芳、黄自欣。本标准由全国有色金属标准化技术委员会负责解释。1范围

铜及铜合金铸造产品缺陷

YS/T465—2003

本标准规定了铜及铜合金铸造产品中常见缺陷的定义及特征,分析了产生的主要原因,并给出部分典型图片。

本标准适用于铜及铜合金铸造产品缺陷的分析与判定。2缺陷定义、特征、产生原因、典型图片2.1偏析

2.1.1定义及特征

金属凝固后,铸锭中化学成分不均匀现象称为偏析。偏析分显微偏析和宏观偏析两大类。显微偏析是指在一个晶粒范围内的偏析。它分晶内偏析和晶界偏析。晶内偏析亦称枝晶偏析或树枝状偏析。

宏观偏析是指在较大区域内的偏析,亦称区域偏析。它分正偏析、反偏析、比重偏析等。铜合金中最典型的反偏析合金为锡磷青铜,严重时铸锭表面出现大块状偏析瘤,这种偏析瘤表面呈灰白色,俗称“锡汗”。

2.1.2产生原因

①合金凝固特性,引起显微偏析和正偏析。非平衡凝固,溶质扩散缓慢等因素加剧这种偏析。②凝固过程中,体积收缩形成的较大压力差和粗大枝晶间孔隙构成的毛细管力联合作用以及其他原因而引起(锡磷青铜)反偏析。③不同相比重不同,冷却缓慢引起比重偏析。④熔化温度低、时间短、搅拌不均勾等原因引起点状随机偏析或区域偏析。2.1.3典型图片(图1一图5)

图1BAI13-3100X

枝品偏析

图2QSn6.5-0.12/5×

表面反偏析区

YS/T465--2003

图3QSn7-0.22/3×

表面偏析瘤

2.2气孔

2.2.1定义及特征

图5QSn10-11/2×

镶偏析点

图4QSn7-0.250×

反偏析过渡区组织

金属在凝固过程中,气体未能及时逸出而滞留于熔体内形成气孔气孔一般呈圆形、椭圆形或长条形,单个或成串状分布,内壁光滑。按气孔在铸锭中出现的位置分内部气孔、皮下气孔、表面气孔。2.2.2产生原因

①炉衬、工模具、覆盖剂、原辅材料等潮湿或含气量高。②

除气、精炼不充分。

铸造温度高,速度快,冷却水压大或二次冷却水射角大。熔铸时保护不良,熔体吸气或环境潮湿水气较大。结晶器渗水,润滑油中含水分或给油量过大。2.2.3典型图片(图6一图10)

图6T2

中心气孔

图8Cu-Ni合金

表面气孔

图10T275×

显微气孔

YS/T465—2003

图7BAI13-31/3×

皮下气孔

图9QAI9-21/3×

针状放射状气孔

YS/T465--2003

2.3缩孔与缩松

2.3.1定义及特征

金属在凝固过程中,发生体积收缩,熔体不能及时补充,出现收缩孔洞,称为缩孔或缩松。容积大而集中的缩孔称为集中缩孔,细小而分散的缩孔称为缩松,其中出现在晶界和枝晶间的缩松又称显微缩松。

缩孔表面多参差不齐,近似锯齿状,晶界和枝晶间的缩孔多带校角,有些缩孔常为析出的气体所充填,孔壁较平滑,此时的缩孔也是气孔,缩孔内往往伴生低熔点物。2.3.2产生原因

熔炼工艺不合理,浇铸温度较低,补缩不良,断流。②

冷却强度较大,浇铸速度快。

结晶器设计不合理,保温帽太低、潮湿。?

合金结晶温度范围宽,流动性差。2.3.3

典型图片(图11一图16)

图11HPb59-11/3×

集中缩孔

图13QSn6.5-0.11/2×

补缩不良引起缩松

图12QSn4-4-2.53/4×此内容来自唯久标准下载网

分散缩孔周围伴有缩松

图14HMn58-21/4x

气孔型断续缩孔

图15NCu28-2.5-1.51×

表面缩松

2.4夹杂

2.4.1定义及特征

YS/T465-2003

图16QSn6.5-0.150×

显微缩松

与基体有明显分界面,性能相差悬殊的金属或非金属物称为夹杂。夹杂分金属夹杂和非金属夹杂两类。金属夹杂指不溶于基体金属的各种金属化合物初晶及未熔化完的高熔点纯金属颗粒以及外来异金属;非金属夹杂包括氧化物、硫化物、碳化物、熔剂、熔渣、涂料、炉村碎屑以及硅酸盐等。

夹杂在金属基体内有一定的形状和额色,常见的有:点状、球状、不规则块状以及针、片状或薄膜状等,经浸蚀后,颜色与基体有较大差异。2.4.2产生原因

熔炼温度低,时间短,纯金属颗粒较大,搅拌不充分。去渣精炼不良,扒渣不净,润滑油或涂料过多。铸造温度低,速度快或熔体翻动剧烈。?

其他铸造方式、工具,铸造工艺不当或炉料混杂等。2.4.3典型图片(图17-图20)

HPb59-11/4×

非金属夹杂

图18QCr0.81/3×

富铬夹杂

YS/T465—2003

图19QAI9-4200×

富铁夹杂

2.5裂纹

2.5.1定义及特征

图20QCr0.8150×

高铬夹杂

金属在凝固过程中产生的裂纹称为热裂纹。固后产生的裂纹称为冷裂纹。裂纹形态各异,种类繁多。热裂纹多沿晶界扩展,曲折而不规则,常出现分枝,裂纹内可能夹有氧化膜或表面略带氧化色;冷裂纹常为穿晶裂纹,多呈直线扩展,且规则,裂纹较挺拔平直。2.5.2产生原因

铸造温度不合适,速度快,冷却速度过大或过小,冷却不均匀。连铸拉停工艺不当。

合金本身有热脆性,强度差。

覆盖剂或润滑剂选择不合理。

结晶器、增埚、托座、浇铸管等设计不良,变形或安装不当。典型图片(图21一图25)

图21BZn15-201/2×

中心热裂纹

图22HAI66-6-3-22/3×

复杂合金应力冷裂纹

2.6冷隔

2.6.1定义及特征

图23H621/2×

表面横裂

图24HAI77-21/2×

空心锭表面横裂

图25QMn14-8-3-21/8×

纵向开裂

铸锭表面出现折皱或层叠状的缺陷,或者内部出现金属不连续现象统称冷隔。YS/T465—2003

冷隔的铸锭外表面不平整,层与层之间不连续,横断面分层,中间往往有氧化膜并伴生气孔等缺陷。冷隔按出现的部位不同分表面冷隔、皮下冷隔和中心冷隔。2.6.2产生原因

①浇铸温度低,冷却水压高,浇速不稳定,液面波动大。②

严重的表面冷隔向铸锭内延伸,引起皮下冷隔。中间断流,补缩不良。

YS/T465-2003

结晶器内壁结构设计不合理,选材不当。④

典型图片(图26一图29)

图26T21/6×

表面冷隔

图28T21/3×

皮下冷隔

2.7晶粒不均

2.7.1定义及特征

铸锭不同部位晶粒大小差异较大现象称为晶粒不均。图27HPb59-11/4×

中心冷隔

图29T21×

图28的表面

常见有:扁锭结晶中心线偏离中心,两侧粗大柱状晶,方向相差较大,柱状晶扭曲,方向紊乱;圆锭偏心严重,局部粗大柱状晶,局部晶粒细小;悬浮晶或其他异常粗大晶粒。2.7.2产生原因

结晶器内壁粗糙,结晶器变形,润滑油、涂料分布不勾。冷却强度差异较大,冷却水分流不均,射角不合理,方向紊乱。?

浇铸时间长,浇温低,冷却缓慢。8

2.7.3典型图片(图30一图33)

图30T21/4×

悬浮晶

图32QSi3-12/5×

晶粒不均

2.8麻面

2.8.1定义及特征

铸锭表面的各种不平整现象称为麻面。YS/T465—2003

图31QSi3-12/3×

偏心不均

图33H621/2×

晶粒不均

麻面上常有颗粒状凸起和砂眼,并伴生有涂料、覆盖剂、氧化物等污物。2.8.2产生原因

铸造温度低、速度慢。

结晶器内壁不光滑或覆盖剂不良。?

漏斗堵塞。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。