SB/T 10082-1992

基本信息

标准号: SB/T 10082-1992

中文名称:粮食带式输送机

标准类别:商业行业标准(SB)

标准状态:已作废

发布日期:1992-08-14

实施日期:1992-12-01

下载格式:pdf zip

标准分类号

中标分类号:食品>>食品加工机械>>X91粮食与油脂加工机械

关联标准

替代情况:转化为LS/T 3515-1992

出版信息

页数:15页

标准价格:8.0

相关单位信息

标准简介

标准图片预览

标准内容

中华人民共和国商业行业标准

粮食带式输送机

主题内容与适用范围

SB/T 10082 -- 92

本标准规定了粮食带式输送机(以下简称输送机)的产品型号与规格,技术要求、试验方法,检验规则及标志、包装、运输和贮存。本标推适用于输送散装和包装粮食的固定式轻型精式输送机。2引用标准

GB1.3标准化工作孵厕

产品标准编写规定

运输胶带

GB 523

GB 976

GB 985

运输胶带和传动胶带外观质量标准灰铸铁件分类及技术条件

手工电弧焊焊接接头的基本型式与尺寸埋孤焊焊接接头的基本型式与尺寸GB1184

GB1720

GB1728

GB1732

GB 1764

GB 1766

GB 1767

GB1804

GB2828

GB3323

GB3768

形状和位置公差未注公差的规定漆膜附着力测定法

漆膜、腻子膜干燥时间测定法

漆膜耐冲击测定法

漆膜厚度性测定法

漆膜耐候性评级方法

漆膜耐候性测定法

公差与配合未注公差尺寸的极限偏差逐批检查计数抽样程序及抽样表(适用于连续批的检查)钢熔化焊对接接头射线照像和质量等级噪声源声功率级的测定简易法

GB 8874

粮油通用技术、设备名词术语

带式输送机技术条件

GB 10595

3型号与规格及基本参数与尺寸

3.1输送机产品型号按专业代号、品种代号、型式代号和产品的主要规格的顺序编写。例:

华人民共和国商业部1992-08-14批准1992-12-01实施

50×60

3.2输送机的主要技术参数

SB/T10082—92

产品规格:帮宽(cm)×头尾轮最大中心距(m)型式代号:固定式

品种代号:带式输送机

专业代号:粮油通用机械设备

3.2.1 带宽B(mxm)300.400、500.650、800、1000.12003.2.2输送量Q(t/h)3050、100200.300,400.500、600。3.2.3输送速度(m/s)0.25、0.50.0.80、1.00、1.25、1.60、2.00、2.50、3.15、3.50。托辑间距1(m)及槽角α()应符合表1的规定。3.2.4

散赖翰送

袋装输送

上托撬

托辑间距,m

1.25~1.50

0.30~~0.35

2.50~3.00

2.50~3.00

托辑携角,()

下托辗

输送机驱动滚简直径D、导向滚简直径D,与输送带宽度B的关系应符合表2的规定。表2

优先数

驱动滚商直径D

允许数

400500

注:①允许数为我国现用数,与材料规格相关,②本表不适用于电动滚简或齿轮滚简优先数

导向滚筒直径D

允许数

160200

250315

315400

托辊子的外径d与输送带宽度B、速度的关系应符合表3的规定。3.4

240320

注:托辑辑子外径值选于1SO2109。括号内的值为我国现用值,与材料规格相关。442

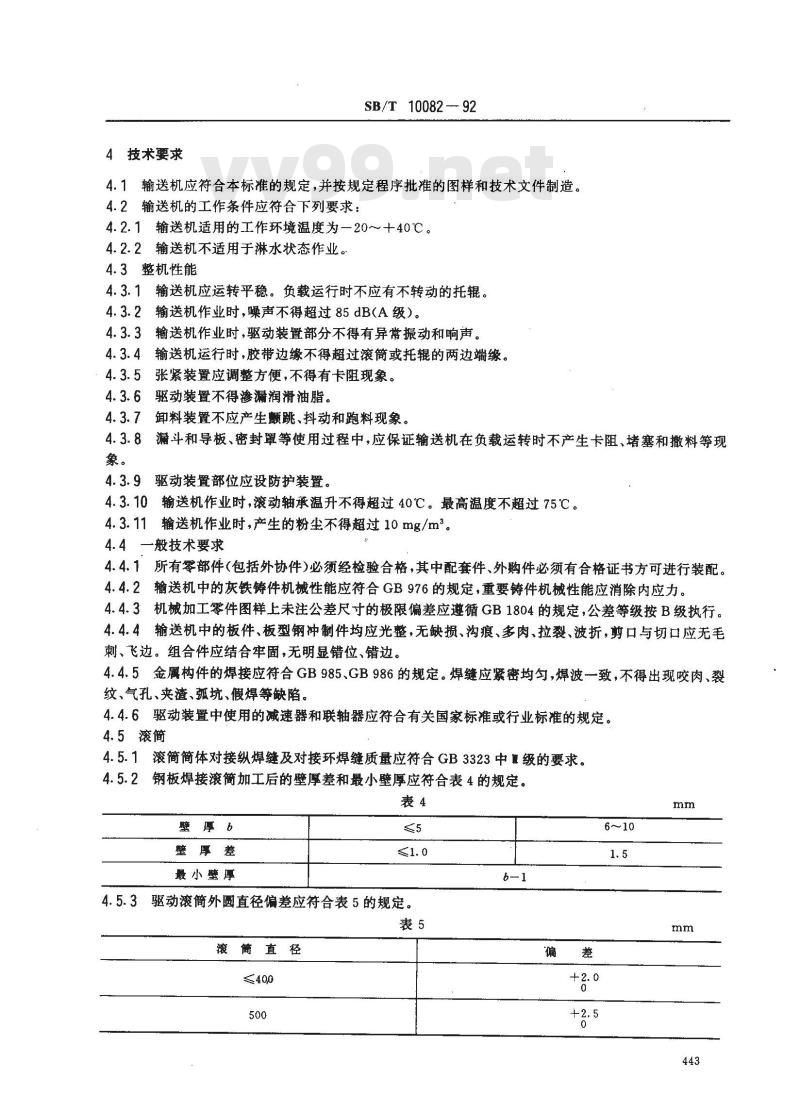

4技术要求

SB/T 10082 - 92

4.1输送机应符合本标准的规定,并按规定程序批准的图样和技术文件制造。4.2输送机的工作条件应符合下列要求:4.2.1输送机适用的工作环境温度为一20~十40℃。4.2.2输送机不适用于淋水状态作业。4.3整机性能

4.3.1输送机应运转平稳。负载运行时不应有不转动的托辊。4.3.2输送机作业时,噪声不得超过85dB(A级)。4.3.3输送机作业时,驱动装置部分不得有异常振动和响声。4.3.4输送机运行时,胶带边缘不得超过滚筒或托辊的两边端缘。4.3.5张紧装置应调整方便,不得有卡阻现象。4.3.6驱动装置不得渗漏润滑油脂。4.3.7卸料装置不应产生颤跳、抖动和跑料现象。4.3.8漏斗和导板、密封罩等使用过程中,应保证输送机在负载运转时不产生卡阻、堵塞和撒料等现象。

驱动装置部位应设防护装置。

输送机作业时,滚动轴承温升不得超过40℃。最高温度不超过75℃。4.3.11输送机作业时,产生的粉尘不得超过10mg/m。4.4一般技术要求

4.4.1所有零部件(包括外协件)必须经检验合格,其中配套件、外购件必须有合格证书方可进行装配。4.4.2输送机中的灰铁铸件机械性能应符合GB976的规定,重要铸件机械性能应消除内应力。4.4.3机械加工零件图样上未注公差尺寸的极限偏差应遵循GB1804的规定,公差等级按B级执行。4.4.4输送机中的板件、板型钢冲制件均应光整,无缺损、沟痕、多肉、拉裂、波折,剪口与切口应无毛刺、飞边。组合件应结合牢固,无明显错位、错边。4.4.5金属构件的焊接应符合GB985、GB986的规定。焊缝应紧密均匀,焊波一致,不得出现咬肉、裂纹、气孔、夹渣、孤坑、假焊等缺陷。4.4.6驱动装置中使用的减速器和联轴器应符合有关国家标准或行业标准的规定。4.5滚简

4.5.1滚简簡体对接纵焊缝及对接环焊缝质量应符合GB3323中级的要求。4.5.2钢板焊接滚简加工后的壁厚差和最小壁厚应符合表4的规定。表4

壁厚6

壁厚差

殿小壁厚

4.5.3驱动滚简外圆直径偏差应符合表5的规定。表5

滚筒直径

SB/T10082-92

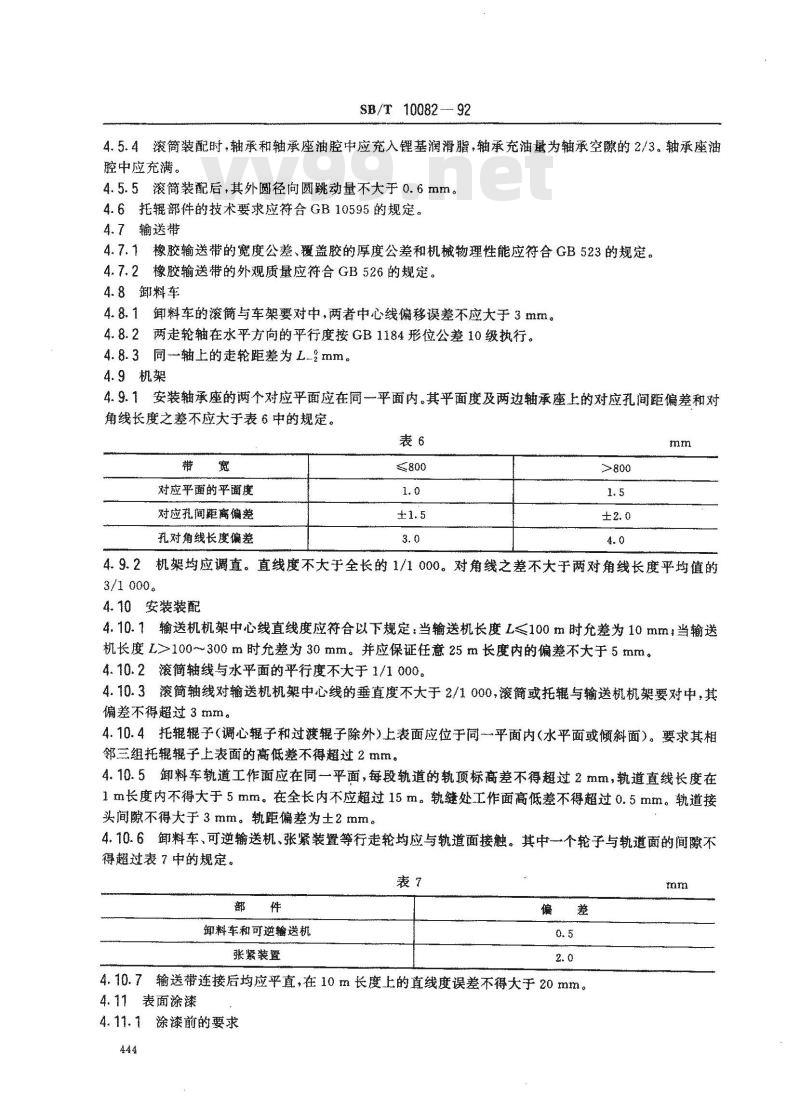

4.5.4滚筒装配时,轴承和轴承座油腔中应充入锂基润滑脂,轴承充油量为轴承空隙的2/3。轴承座油腔中应充满。

4.5.5滚筒装配后,其外圆径向圆跳动量不大于0.6mm。4.6托辊部件的技术要求应符合GB10595的规定。4.7输送带

4.7.1橡胶输送带的宽度公差、覆盖胶的厚度公差和机械物理性能应符合GB523的规定。4.7.2橡胶输送带的外观质量应符合GB526的规定。4.8卸料车

4.8.1卸料车的滚筒与车架要对中,两者中心线偏移误差不应大于3mm。4.8.2两走轮轴在水平方尚的平行度按GB1184形位公差10级执行。4.8.3同-辅上的走轮距差为 L2mm。4.9机架

4.9.1安装轴承座的两个对应平面应在同平面内。其平面度及两边轴承座上的对应孔间距偏差和对角线长度之差不应大于表6中的规定。表6

对应平面的平面度

对应孔闻距商偏差

孔对角线长度偏差

4.9.2机架均应调直。直线度不大于全长的1/1000。对角线之差不大于两对角线长度平均值的3/1000。

4.10安装装配

4.10.1输送机机架中心线直线度应符合以下规定:当输送机长度L<100m时允差为10mm;当输送机长度L>100~300m时允差为30mm。并应保证任意25m长度内的偏差不大于5mm。4.10.2滚筒轴线与水平面的平行度不大于1/1000。4.10.3滚简轴线对输送机机架中心线的垂直度不大于2/1000,滚简或托辑与输送机机架要对中,其偏差不得超过3nm。

4.10.4托辊辑子(调心辊子和过渡辊子除外)上表面应位于平面内(水平面或倾斜面)。要求其相邻三组托辊辊子上表面的高低差不得超过2mm。4.10.5卸料车轨道工作面应在同一平面,每段轨道的轨顾标高差不得超过2mm,轨道直线长度在1m长度内不得大于5mm。在全长内不应超过15m。轨缝处工作面高低差不得超过0.5mm。轨道接头间隙不得大于3mm。轨距偏差为士2mm。4.10.6卸料车,可逆输送机、张紧装置等行走轮均应与轨道面接触。其中个轮子与轨道面的间隙不得超过表7中的规定。

御料车和可逆输送机

张紧装置

4.10.7输送带连接后均应平直,在10m长度上的直线度误差不得大于20rmm。4.11表面涂漆

4.11.1涂漆前的要求

SB/T 10082 - 92

涂漆前的工件表面施漆部位必须清理干净,去除三分之二单位面积的铁锈。呈明显的金属光泽。4.11.2涂漆

a.输送机各部件无特殊要求的,应涂底漆一层(不包括保养底漆),面漆两层。不允许有漏漆现象。每层油漆额色应有所不同。每层油漆干膜厚度25~35m油漆干膜总厚度不小于75um,或由用户决定。

光面滚简工作面可只涂层防锈漆或面漆。外露加工配合面应涂以防锈油脂,外露加工非配合面(不包括机架)均应涂以面漆或底漆,干膜厚度至少为35um。

、油漆外观

底漆、中润层漆的涂层不允许有针孔、气泡、裂纹、起皱、脱落、流挂、漏漆等缺陷。面漆要求构匀、光亮、完整。

4.11.3油漆机械物理性能应符合GB1720,GB1728、GB1732、GB1764、GB1767和GB1766的规定。按保护性膜综合评定等级的中级水平要求。5试验方法

5.1试验目的

检查产品是否合格,样机的工作性能、结椒特点、有关技术经济指标是否达到了设计要求:考核样机在生产使用条件下的可靠性,经济性、适应性主要零部件、易摄件的耐磨性和使用维修的方便性。5.2试验条件和要求

5.2.1试验场地和样机安装,应能满足性能试验各项测定的要。5.2.2样机的操作、测定和检验工作,均应配备固定的熟练人员。5.2.3试验用仪器、仪表和量具(见附录A),使用前均应校验合格。5.2.4试验选用一批数量充足、质量中等的小麦。5.3试验测定项目和方法

5.3.1技术要求项目的检测

5.3.1.1本标准4.4和4.7条可接条文中相关的标准和规定进行检测。5,3.1.2本标准4.5条的检测

5.3.1.2.1滚简简体对接纵焊缝及对接环焊缝质量按GB3323规定检测。5.3.1.2.2滚壁厚差用壁厚百分尺测量,外圆直径差用卡尺测量。5.3.1.2.3外圆径向圆跳动量:滚筒由支架支撑于平板上,将以滚简中心为基准而均布的三个百分表测量头垂直接触滚简表面,然后转动滚简,取三个百分表中的最大值为跳动量。5.3.1.3本标准4.6条按GB10195规定测量。5.3.1.4本标准4.8条的检测

5.3.1.4.1两中心线偏移量:以机架中心线为基准,在卸料车滚简1/2处吊铅锤,用直尺测量铅锤尖端离机架中心线的距离。

5.3.1.4.2平行度:将走轮放在平板上,用划线盘找出两走轮轴端面的中心线,用角尺测出网轴中心线距平板的距离蒸。

5.3.1.4.3用钢卷尺直接测量走轮距差。5.3.1.5本标准4.9条的检测

5.3.1.5.1平面度:将头架或尾架置于平板上,用划线盘和直尺测出两对应平面的平面度。5.3.1.5.2用钢卷尺和直尺测量对应孔间距偏差和对角线长度偏差。5.3.1.5.3.机架分段移,用拉弦线法测量机架的直线度;用钢尺测量两对角线长度差。5.3.1.6本标准中的4.11条用目测,必要时按GB1720、GB1728、GB1732、GB1764、GB1767等规445:

定进行检测。

5.3.2性能试验

SB/T 10082 -- 92

性能试验包括开机前的检验,空载运转试验及负载运转试验。5.3.2.1样机开机前的检测

按设计和使用说明书的要求,进行全面检查和调整,使之具有良好的技术状态。开机前,用下述方法检测本标准中第4.10条有关项目:5.3.2.1.1用角度尺、钢卷尺等检测样机主要规格尺寸,填入表8。表技术特性表

机器型号、名称

供单位:

输送量,t/h

输送速度,m/s

水平输送距商,m

弧段输送艇离,m

上托辊槽角,(\)

配备动力,kw

外形尺+LXBXHmm

地脚安装尺寸L×B,mm

输送带宽度,mm

有效输送距离,m

最大输送高度,m

倾斜输送距离,m

驱动滚简转速,rpm

机器量最,kg

通过头,尾架中心拉一弦线,用直尺测量弦线与机架两测距离差。5. 3. 2. 1. 2

5.3.2.1.3将滚简放在平板上,用高度游标卡尺测其两轴至平板的距离差。试验日期:

试验地点:

测定人:

5.3.2.1.4通过头尾架中心拉一弦线,以滚简中心线为基准,用角尺测量其与机架中线的垂直度。5.3.2.1.5在托辊上表面拉弦线,用直尺测量其上表面的高低差。5.3.2.1.6将平板置于轨道面上,用水平尺测量其平面度。用钢卷尺测量其标高差。5.3.2.1.7用塞尺测量走轮与轨道面之间的间隙。5.3.2.1.8在距输送带两端相同距离拉一弦线,用直尺测量弦线与输送带边缘的距离差。5.3.2.2空载试验

在开机前检验合格后方可进行空载试验,空载运转15后测定下列各项目,并将测试数据分别填人表9表10。

5. 3. 2.2. 1

用转数表测定驱动轴转速。

5.3.2.2.2用尺子测量输送带最大跑偏量。5.3.2.2.3用电流表、电压表及测功仪测量电流、电压和功率。5.3.2.2.4按照GB3768中6.4条的规定,用声级计测量整机躁声。5.3.2.2.5自测和感觉样机运转、振动情况。5.3.2.2.6停机后,立即用半导体点温计测量轴承的温度及温升。5.3.2.3负载试验

应在样机正常工作条件下进行,预测10xin,待样机调整到最佳工况后开始试验,在测试过程中,除必要的操作外,应尽量减少调节。5.3.2.3.1负载试验项目及测定欢数应按表9.表10的规定执行。46

SB/T10082--92

*丫辛

uuraura

wh.M.my.9

S/u美

uramyuuymy

审留审

机器型号.名称:

试验日期:

运转情况是否平稳

有何异声

振动”¥

结构设计合理性:

样机安装情况:

轴承温升测点

轴承外壳温度

轴承外壳温度

其他(污染、劳动强度等)

注:1)在所属相应的搭子里打上*\号SB/T 10082 -92

性能试验测定记录表

噪声,dB

驱动滚筒

事故情况:

操作维修情况:

制造质量情况:

导向滚筒

承载托

提供单位:

试验地点:

回程托

5.3.2.3.2负载试验:测定方法与5.3.2.2相同,并观察记录操作次数、内容、方便程度、控制和调节系统的灵活性、可靠性及事故的原因,并分别填入表9、裁10。5.3.2.4输送量的测定,有以下两种方法供选择:5.3.2.4.1线载荷测定法:在试验时间内,停止输送机运转,联大于2m长度的物料,并测定质量,然后按式(1)计算单机输送量:

Q = 3. 6 6:2

式中输送量,

g测定物料重量,kgt

输送带线速度,m/s;

L测定长度

注:该法不宜在样机的倾斜段、凹孤段、幽孤段提取被测物料的重量,5.3.2.4.2瞬时测定法:在试验时间内,用秒表测定,在不少于60s时间内,所输送的物料重量,并按式(2)换算输送量:

Q= 3. 6岁

式中输送量,h

g测定的物料量量,kg,

测定的时间, 。

5.3.2.5单位电耗的计算,是以将1t物料输送1m距离所消耗的电度数来表示。448

SB/T 10082 - 92

P G(Lcosβ+2Lsinp)

Q.t(Lcosp + 2Lsinp)

式中:P单位耗电量,kw·h/t·m;4VV99.net

-实测电耗量,kw·h

L输送机头尾中心距.m,

β输送机倾角,)

一实测输送量,t;

输送量,t/h,

试验工作时间,即输送G吨物料所需的时间,h。计算电耗量(A)时,应以御料点开始卸料到终止卸料的时间内电度表的读数为准。(3)

5.3.2.6性能试验结束,应编写性能试验报告,报告应对样机特点作出结论,分析存在问题,提出改进意见,并说明是否可进行生产试验。5.3.3生产试验

样机生产试验不少于500h,在此期间,要求同一批物料进行不少于3次的性能测定。5.3.3.1样机本参数的测定、调整、空载试验以及试验过程中的各种表格记录,均按本标准第5.3.2条规定的项目、方法进行,并切实做好工作记录,填写表11。5.3.3.2生产试验过程中对样机进行性能测定,其测定项目和方法同本标准第5.3.2条有关规定。5.3.3.3对主要易损零部件,在试验前后应分别在同一部位进行技术测量,试验过程中要统计该件使用时间和该时间内的总输送量,并填入表12。若试验过程中,更换了零件,需对新零件和更换下零件进行技术测量检查,并统计更换下零件的使用时间和该时间内的总输送量,填入表12。5.3.3.4生产试验过程中,对样机工作情况应进行观察,测定和记录的项目有:5.3.3.4.1每个班次的工作时间、调整、故障的次数和时间、耗电量和输送量等。5.3.3.4.2样机工作状况、揽坏变形部位及原因,故障原因及排除方法、运转、振动、噪声及卫生等情况。

5.3.3.4.3操作使用的方便灵活性、可靠性、维修的周期、内容、方便程度,拆装主要易损件所需的时间,零件数量,劳动强度。

5.3.3.4.4样机工作的可靠性、适应能力及工作质量的稳定性。5.3.3.5几项指标的计算:

5.3.3.5.1平均输送量:

武中:QA-

平均输送量,t/h*

总输送量,t,

t一实际工作时间,h#

5.3.3.5.2平均电耗量:同5.3.2.5条。5.3.3.5.3使用可靠性:

式中:E使用可靠性,%

t一实际工作时间,h

to—本机敌障时间,h。

5.3.3.6生产试验结束,整理试验数据,分析试验结果,编写生产试验报告。5.4总结报告

+(4)

(5)

SB/T 10082—-92

SB/T10082—92

“雅香器

SB/T 10082 --- 92

5.4.1试验结束后,应将“性能试验报告和“生产试验报告”整理汇总,并经生产,使用、设计等单位充分讨论,综合分析,提出总结搬告,其内容如下:旗、试验目的、时间、地点、组织和试验条件;。样机的用途、主要结构、工艺流程、技术特征、参数等;.主要零部件检测结果分析及结论,d。性能试验结果分析及结论;

e.生产试验结果分析及结论,

1、与同类型机器的试验资料进行对比分析;忍,总的试验结论,并提出改进意见和建议;。参加试验的负责单位和主要人员:、附录和参考资料。

5.4.2试验总结报告送主管部门备案。6检验规则

产品检验分违厂检验和型式检验两种。6.1出厂检验

6.1.1每台输送机须经制造单位质量检验部门检验合格,并出具质量合格证明后,方可出厂。6.1.2出厂检验项目:

本标准中的4.4.4、4.5.4、4,5.5、4.8、4.9、4.11.2各条为出厂检验项目,4.11.3为出厂抽检项目。6.2型式检验

型式检验在出广检验合格产品中进行。6.2.1根据GB1.3标准中的6.6.1条规定,凡符合其中情况之时,应进行型式检验。6.2.2型式检验项目按第4章和每5章规定方法进行。6.2.3型式检验在受检产品中抽一台进行检验,如有不合格时应对同批产品加倍复验不合格项目,仍不合格时,则该批受检产品定为不合格。6.2.4型式检验也可在使用单位进行。7标志、包装、运输、购存

7.1标志

7.1.1每台输送机应在安装驱动滚简的头架上固定产品标牌。标牌内容应特合GB1.3中6.7.1.2条的规定。

7.1.2输送机的滚简应在明显位置印有厂标(或制造厂名称)、制造年份等不易损坏的标记。7.2包装、运输

7.2.1产品非整机包装发运。

7.2.2驱动装置,上,下托辑组,改向滚简,张紧装置,连接用紧件等应装箱发运,机架等用草绳包扎或装箱发运。

7.2.3随机技术文件:

a.产品合格证书:

b.使用说明书:

C.装箱单。

7.2.4发运件应涂剂发货和送输指示标志,内容有产品型号、名称、箱体尺寸(长×宽×高)、净重及毛重、到站,救货单位、发货单位及注意事项等。7.4贮存

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

粮食带式输送机

主题内容与适用范围

SB/T 10082 -- 92

本标准规定了粮食带式输送机(以下简称输送机)的产品型号与规格,技术要求、试验方法,检验规则及标志、包装、运输和贮存。本标推适用于输送散装和包装粮食的固定式轻型精式输送机。2引用标准

GB1.3标准化工作孵厕

产品标准编写规定

运输胶带

GB 523

GB 976

GB 985

运输胶带和传动胶带外观质量标准灰铸铁件分类及技术条件

手工电弧焊焊接接头的基本型式与尺寸埋孤焊焊接接头的基本型式与尺寸GB1184

GB1720

GB1728

GB1732

GB 1764

GB 1766

GB 1767

GB1804

GB2828

GB3323

GB3768

形状和位置公差未注公差的规定漆膜附着力测定法

漆膜、腻子膜干燥时间测定法

漆膜耐冲击测定法

漆膜厚度性测定法

漆膜耐候性评级方法

漆膜耐候性测定法

公差与配合未注公差尺寸的极限偏差逐批检查计数抽样程序及抽样表(适用于连续批的检查)钢熔化焊对接接头射线照像和质量等级噪声源声功率级的测定简易法

GB 8874

粮油通用技术、设备名词术语

带式输送机技术条件

GB 10595

3型号与规格及基本参数与尺寸

3.1输送机产品型号按专业代号、品种代号、型式代号和产品的主要规格的顺序编写。例:

华人民共和国商业部1992-08-14批准1992-12-01实施

50×60

3.2输送机的主要技术参数

SB/T10082—92

产品规格:帮宽(cm)×头尾轮最大中心距(m)型式代号:固定式

品种代号:带式输送机

专业代号:粮油通用机械设备

3.2.1 带宽B(mxm)300.400、500.650、800、1000.12003.2.2输送量Q(t/h)3050、100200.300,400.500、600。3.2.3输送速度(m/s)0.25、0.50.0.80、1.00、1.25、1.60、2.00、2.50、3.15、3.50。托辑间距1(m)及槽角α()应符合表1的规定。3.2.4

散赖翰送

袋装输送

上托撬

托辑间距,m

1.25~1.50

0.30~~0.35

2.50~3.00

2.50~3.00

托辑携角,()

下托辗

输送机驱动滚简直径D、导向滚简直径D,与输送带宽度B的关系应符合表2的规定。表2

优先数

驱动滚商直径D

允许数

400500

注:①允许数为我国现用数,与材料规格相关,②本表不适用于电动滚简或齿轮滚简优先数

导向滚筒直径D

允许数

160200

250315

315400

托辊子的外径d与输送带宽度B、速度的关系应符合表3的规定。3.4

240320

注:托辑辑子外径值选于1SO2109。括号内的值为我国现用值,与材料规格相关。442

4技术要求

SB/T 10082 - 92

4.1输送机应符合本标准的规定,并按规定程序批准的图样和技术文件制造。4.2输送机的工作条件应符合下列要求:4.2.1输送机适用的工作环境温度为一20~十40℃。4.2.2输送机不适用于淋水状态作业。4.3整机性能

4.3.1输送机应运转平稳。负载运行时不应有不转动的托辊。4.3.2输送机作业时,噪声不得超过85dB(A级)。4.3.3输送机作业时,驱动装置部分不得有异常振动和响声。4.3.4输送机运行时,胶带边缘不得超过滚筒或托辊的两边端缘。4.3.5张紧装置应调整方便,不得有卡阻现象。4.3.6驱动装置不得渗漏润滑油脂。4.3.7卸料装置不应产生颤跳、抖动和跑料现象。4.3.8漏斗和导板、密封罩等使用过程中,应保证输送机在负载运转时不产生卡阻、堵塞和撒料等现象。

驱动装置部位应设防护装置。

输送机作业时,滚动轴承温升不得超过40℃。最高温度不超过75℃。4.3.11输送机作业时,产生的粉尘不得超过10mg/m。4.4一般技术要求

4.4.1所有零部件(包括外协件)必须经检验合格,其中配套件、外购件必须有合格证书方可进行装配。4.4.2输送机中的灰铁铸件机械性能应符合GB976的规定,重要铸件机械性能应消除内应力。4.4.3机械加工零件图样上未注公差尺寸的极限偏差应遵循GB1804的规定,公差等级按B级执行。4.4.4输送机中的板件、板型钢冲制件均应光整,无缺损、沟痕、多肉、拉裂、波折,剪口与切口应无毛刺、飞边。组合件应结合牢固,无明显错位、错边。4.4.5金属构件的焊接应符合GB985、GB986的规定。焊缝应紧密均匀,焊波一致,不得出现咬肉、裂纹、气孔、夹渣、孤坑、假焊等缺陷。4.4.6驱动装置中使用的减速器和联轴器应符合有关国家标准或行业标准的规定。4.5滚简

4.5.1滚简簡体对接纵焊缝及对接环焊缝质量应符合GB3323中级的要求。4.5.2钢板焊接滚简加工后的壁厚差和最小壁厚应符合表4的规定。表4

壁厚6

壁厚差

殿小壁厚

4.5.3驱动滚简外圆直径偏差应符合表5的规定。表5

滚筒直径

SB/T10082-92

4.5.4滚筒装配时,轴承和轴承座油腔中应充入锂基润滑脂,轴承充油量为轴承空隙的2/3。轴承座油腔中应充满。

4.5.5滚筒装配后,其外圆径向圆跳动量不大于0.6mm。4.6托辊部件的技术要求应符合GB10595的规定。4.7输送带

4.7.1橡胶输送带的宽度公差、覆盖胶的厚度公差和机械物理性能应符合GB523的规定。4.7.2橡胶输送带的外观质量应符合GB526的规定。4.8卸料车

4.8.1卸料车的滚筒与车架要对中,两者中心线偏移误差不应大于3mm。4.8.2两走轮轴在水平方尚的平行度按GB1184形位公差10级执行。4.8.3同-辅上的走轮距差为 L2mm。4.9机架

4.9.1安装轴承座的两个对应平面应在同平面内。其平面度及两边轴承座上的对应孔间距偏差和对角线长度之差不应大于表6中的规定。表6

对应平面的平面度

对应孔闻距商偏差

孔对角线长度偏差

4.9.2机架均应调直。直线度不大于全长的1/1000。对角线之差不大于两对角线长度平均值的3/1000。

4.10安装装配

4.10.1输送机机架中心线直线度应符合以下规定:当输送机长度L<100m时允差为10mm;当输送机长度L>100~300m时允差为30mm。并应保证任意25m长度内的偏差不大于5mm。4.10.2滚筒轴线与水平面的平行度不大于1/1000。4.10.3滚简轴线对输送机机架中心线的垂直度不大于2/1000,滚简或托辑与输送机机架要对中,其偏差不得超过3nm。

4.10.4托辊辑子(调心辊子和过渡辊子除外)上表面应位于平面内(水平面或倾斜面)。要求其相邻三组托辊辊子上表面的高低差不得超过2mm。4.10.5卸料车轨道工作面应在同一平面,每段轨道的轨顾标高差不得超过2mm,轨道直线长度在1m长度内不得大于5mm。在全长内不应超过15m。轨缝处工作面高低差不得超过0.5mm。轨道接头间隙不得大于3mm。轨距偏差为士2mm。4.10.6卸料车,可逆输送机、张紧装置等行走轮均应与轨道面接触。其中个轮子与轨道面的间隙不得超过表7中的规定。

御料车和可逆输送机

张紧装置

4.10.7输送带连接后均应平直,在10m长度上的直线度误差不得大于20rmm。4.11表面涂漆

4.11.1涂漆前的要求

SB/T 10082 - 92

涂漆前的工件表面施漆部位必须清理干净,去除三分之二单位面积的铁锈。呈明显的金属光泽。4.11.2涂漆

a.输送机各部件无特殊要求的,应涂底漆一层(不包括保养底漆),面漆两层。不允许有漏漆现象。每层油漆额色应有所不同。每层油漆干膜厚度25~35m油漆干膜总厚度不小于75um,或由用户决定。

光面滚简工作面可只涂层防锈漆或面漆。外露加工配合面应涂以防锈油脂,外露加工非配合面(不包括机架)均应涂以面漆或底漆,干膜厚度至少为35um。

、油漆外观

底漆、中润层漆的涂层不允许有针孔、气泡、裂纹、起皱、脱落、流挂、漏漆等缺陷。面漆要求构匀、光亮、完整。

4.11.3油漆机械物理性能应符合GB1720,GB1728、GB1732、GB1764、GB1767和GB1766的规定。按保护性膜综合评定等级的中级水平要求。5试验方法

5.1试验目的

检查产品是否合格,样机的工作性能、结椒特点、有关技术经济指标是否达到了设计要求:考核样机在生产使用条件下的可靠性,经济性、适应性主要零部件、易摄件的耐磨性和使用维修的方便性。5.2试验条件和要求

5.2.1试验场地和样机安装,应能满足性能试验各项测定的要。5.2.2样机的操作、测定和检验工作,均应配备固定的熟练人员。5.2.3试验用仪器、仪表和量具(见附录A),使用前均应校验合格。5.2.4试验选用一批数量充足、质量中等的小麦。5.3试验测定项目和方法

5.3.1技术要求项目的检测

5.3.1.1本标准4.4和4.7条可接条文中相关的标准和规定进行检测。5,3.1.2本标准4.5条的检测

5.3.1.2.1滚简简体对接纵焊缝及对接环焊缝质量按GB3323规定检测。5.3.1.2.2滚壁厚差用壁厚百分尺测量,外圆直径差用卡尺测量。5.3.1.2.3外圆径向圆跳动量:滚筒由支架支撑于平板上,将以滚简中心为基准而均布的三个百分表测量头垂直接触滚简表面,然后转动滚简,取三个百分表中的最大值为跳动量。5.3.1.3本标准4.6条按GB10195规定测量。5.3.1.4本标准4.8条的检测

5.3.1.4.1两中心线偏移量:以机架中心线为基准,在卸料车滚简1/2处吊铅锤,用直尺测量铅锤尖端离机架中心线的距离。

5.3.1.4.2平行度:将走轮放在平板上,用划线盘找出两走轮轴端面的中心线,用角尺测出网轴中心线距平板的距离蒸。

5.3.1.4.3用钢卷尺直接测量走轮距差。5.3.1.5本标准4.9条的检测

5.3.1.5.1平面度:将头架或尾架置于平板上,用划线盘和直尺测出两对应平面的平面度。5.3.1.5.2用钢卷尺和直尺测量对应孔间距偏差和对角线长度偏差。5.3.1.5.3.机架分段移,用拉弦线法测量机架的直线度;用钢尺测量两对角线长度差。5.3.1.6本标准中的4.11条用目测,必要时按GB1720、GB1728、GB1732、GB1764、GB1767等规445:

定进行检测。

5.3.2性能试验

SB/T 10082 -- 92

性能试验包括开机前的检验,空载运转试验及负载运转试验。5.3.2.1样机开机前的检测

按设计和使用说明书的要求,进行全面检查和调整,使之具有良好的技术状态。开机前,用下述方法检测本标准中第4.10条有关项目:5.3.2.1.1用角度尺、钢卷尺等检测样机主要规格尺寸,填入表8。表技术特性表

机器型号、名称

供单位:

输送量,t/h

输送速度,m/s

水平输送距商,m

弧段输送艇离,m

上托辊槽角,(\)

配备动力,kw

外形尺+LXBXHmm

地脚安装尺寸L×B,mm

输送带宽度,mm

有效输送距离,m

最大输送高度,m

倾斜输送距离,m

驱动滚简转速,rpm

机器量最,kg

通过头,尾架中心拉一弦线,用直尺测量弦线与机架两测距离差。5. 3. 2. 1. 2

5.3.2.1.3将滚简放在平板上,用高度游标卡尺测其两轴至平板的距离差。试验日期:

试验地点:

测定人:

5.3.2.1.4通过头尾架中心拉一弦线,以滚简中心线为基准,用角尺测量其与机架中线的垂直度。5.3.2.1.5在托辊上表面拉弦线,用直尺测量其上表面的高低差。5.3.2.1.6将平板置于轨道面上,用水平尺测量其平面度。用钢卷尺测量其标高差。5.3.2.1.7用塞尺测量走轮与轨道面之间的间隙。5.3.2.1.8在距输送带两端相同距离拉一弦线,用直尺测量弦线与输送带边缘的距离差。5.3.2.2空载试验

在开机前检验合格后方可进行空载试验,空载运转15后测定下列各项目,并将测试数据分别填人表9表10。

5. 3. 2.2. 1

用转数表测定驱动轴转速。

5.3.2.2.2用尺子测量输送带最大跑偏量。5.3.2.2.3用电流表、电压表及测功仪测量电流、电压和功率。5.3.2.2.4按照GB3768中6.4条的规定,用声级计测量整机躁声。5.3.2.2.5自测和感觉样机运转、振动情况。5.3.2.2.6停机后,立即用半导体点温计测量轴承的温度及温升。5.3.2.3负载试验

应在样机正常工作条件下进行,预测10xin,待样机调整到最佳工况后开始试验,在测试过程中,除必要的操作外,应尽量减少调节。5.3.2.3.1负载试验项目及测定欢数应按表9.表10的规定执行。46

SB/T10082--92

*丫辛

uuraura

wh.M.my.9

S/u美

uramyuuymy

审留审

机器型号.名称:

试验日期:

运转情况是否平稳

有何异声

振动”¥

结构设计合理性:

样机安装情况:

轴承温升测点

轴承外壳温度

轴承外壳温度

其他(污染、劳动强度等)

注:1)在所属相应的搭子里打上*\号SB/T 10082 -92

性能试验测定记录表

噪声,dB

驱动滚筒

事故情况:

操作维修情况:

制造质量情况:

导向滚筒

承载托

提供单位:

试验地点:

回程托

5.3.2.3.2负载试验:测定方法与5.3.2.2相同,并观察记录操作次数、内容、方便程度、控制和调节系统的灵活性、可靠性及事故的原因,并分别填入表9、裁10。5.3.2.4输送量的测定,有以下两种方法供选择:5.3.2.4.1线载荷测定法:在试验时间内,停止输送机运转,联大于2m长度的物料,并测定质量,然后按式(1)计算单机输送量:

Q = 3. 6 6:2

式中输送量,

g测定物料重量,kgt

输送带线速度,m/s;

L测定长度

注:该法不宜在样机的倾斜段、凹孤段、幽孤段提取被测物料的重量,5.3.2.4.2瞬时测定法:在试验时间内,用秒表测定,在不少于60s时间内,所输送的物料重量,并按式(2)换算输送量:

Q= 3. 6岁

式中输送量,h

g测定的物料量量,kg,

测定的时间, 。

5.3.2.5单位电耗的计算,是以将1t物料输送1m距离所消耗的电度数来表示。448

SB/T 10082 - 92

P G(Lcosβ+2Lsinp)

Q.t(Lcosp + 2Lsinp)

式中:P单位耗电量,kw·h/t·m;4VV99.net

-实测电耗量,kw·h

L输送机头尾中心距.m,

β输送机倾角,)

一实测输送量,t;

输送量,t/h,

试验工作时间,即输送G吨物料所需的时间,h。计算电耗量(A)时,应以御料点开始卸料到终止卸料的时间内电度表的读数为准。(3)

5.3.2.6性能试验结束,应编写性能试验报告,报告应对样机特点作出结论,分析存在问题,提出改进意见,并说明是否可进行生产试验。5.3.3生产试验

样机生产试验不少于500h,在此期间,要求同一批物料进行不少于3次的性能测定。5.3.3.1样机本参数的测定、调整、空载试验以及试验过程中的各种表格记录,均按本标准第5.3.2条规定的项目、方法进行,并切实做好工作记录,填写表11。5.3.3.2生产试验过程中对样机进行性能测定,其测定项目和方法同本标准第5.3.2条有关规定。5.3.3.3对主要易损零部件,在试验前后应分别在同一部位进行技术测量,试验过程中要统计该件使用时间和该时间内的总输送量,并填入表12。若试验过程中,更换了零件,需对新零件和更换下零件进行技术测量检查,并统计更换下零件的使用时间和该时间内的总输送量,填入表12。5.3.3.4生产试验过程中,对样机工作情况应进行观察,测定和记录的项目有:5.3.3.4.1每个班次的工作时间、调整、故障的次数和时间、耗电量和输送量等。5.3.3.4.2样机工作状况、揽坏变形部位及原因,故障原因及排除方法、运转、振动、噪声及卫生等情况。

5.3.3.4.3操作使用的方便灵活性、可靠性、维修的周期、内容、方便程度,拆装主要易损件所需的时间,零件数量,劳动强度。

5.3.3.4.4样机工作的可靠性、适应能力及工作质量的稳定性。5.3.3.5几项指标的计算:

5.3.3.5.1平均输送量:

武中:QA-

平均输送量,t/h*

总输送量,t,

t一实际工作时间,h#

5.3.3.5.2平均电耗量:同5.3.2.5条。5.3.3.5.3使用可靠性:

式中:E使用可靠性,%

t一实际工作时间,h

to—本机敌障时间,h。

5.3.3.6生产试验结束,整理试验数据,分析试验结果,编写生产试验报告。5.4总结报告

+(4)

(5)

SB/T 10082—-92

SB/T10082—92

“雅香器

SB/T 10082 --- 92

5.4.1试验结束后,应将“性能试验报告和“生产试验报告”整理汇总,并经生产,使用、设计等单位充分讨论,综合分析,提出总结搬告,其内容如下:旗、试验目的、时间、地点、组织和试验条件;。样机的用途、主要结构、工艺流程、技术特征、参数等;.主要零部件检测结果分析及结论,d。性能试验结果分析及结论;

e.生产试验结果分析及结论,

1、与同类型机器的试验资料进行对比分析;忍,总的试验结论,并提出改进意见和建议;。参加试验的负责单位和主要人员:、附录和参考资料。

5.4.2试验总结报告送主管部门备案。6检验规则

产品检验分违厂检验和型式检验两种。6.1出厂检验

6.1.1每台输送机须经制造单位质量检验部门检验合格,并出具质量合格证明后,方可出厂。6.1.2出厂检验项目:

本标准中的4.4.4、4.5.4、4,5.5、4.8、4.9、4.11.2各条为出厂检验项目,4.11.3为出厂抽检项目。6.2型式检验

型式检验在出广检验合格产品中进行。6.2.1根据GB1.3标准中的6.6.1条规定,凡符合其中情况之时,应进行型式检验。6.2.2型式检验项目按第4章和每5章规定方法进行。6.2.3型式检验在受检产品中抽一台进行检验,如有不合格时应对同批产品加倍复验不合格项目,仍不合格时,则该批受检产品定为不合格。6.2.4型式检验也可在使用单位进行。7标志、包装、运输、购存

7.1标志

7.1.1每台输送机应在安装驱动滚简的头架上固定产品标牌。标牌内容应特合GB1.3中6.7.1.2条的规定。

7.1.2输送机的滚简应在明显位置印有厂标(或制造厂名称)、制造年份等不易损坏的标记。7.2包装、运输

7.2.1产品非整机包装发运。

7.2.2驱动装置,上,下托辑组,改向滚简,张紧装置,连接用紧件等应装箱发运,机架等用草绳包扎或装箱发运。

7.2.3随机技术文件:

a.产品合格证书:

b.使用说明书:

C.装箱单。

7.2.4发运件应涂剂发货和送输指示标志,内容有产品型号、名称、箱体尺寸(长×宽×高)、净重及毛重、到站,救货单位、发货单位及注意事项等。7.4贮存

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。