SY/T 0538-1994

基本信息

标准号: SY/T 0538-1994

中文名称:管式加热炉技术条件

标准类别:石油天然气行业标准(SY)

标准状态:已作废

发布日期:1990-02-27

实施日期:1990-07-01

作废日期:2004-11-01

下载格式:pdf zip

标准分类号

中标分类号:石油>>石油勘探、开发、集输设备>>E97油、气处理设备

关联标准

出版信息

页数:12页

标准价格:16.0

相关单位信息

标准简介

标准图片预览

标准内容

中华人民共和国行业标准

该标准经消理整顿后转为石油天然气行业标准,标准号为:SY/T0538-94,特此说明。ZB E97 001-—90

管式加热炉技术条件

1990-02-27发布

中华人民共和国能源部

1990--07-01实施

主题内容与适而范围

引用标准

钢结构

燃烧器

出厂检验文件、标志,包装和运输次

1生题内容与适用范围

中华人民共和国行业标准

管式加热炉技术条件

ZB E97 001—90

本标准规定了管式奶热炉的材将、焊接、炉管、钢结构和烟肉、炉衬、燃烧器及其他附件的技术条件。

本标准适用于油气田和长输管道以原、天然气为燃料的管式加热炉。2引用标准

JR1152炉和钢制压力容器对接焊缝超声波探伤GB3323钢熔化焊对接接头射线照相和质量分级JB755压力容器锻件技术条件

JB 2536压力容器油漆、包装、芸输钢制压力容器

GB 1504

JR2880钢制爆接常压容器技术条件SHJ 1037

炼油厂管式加热炉钢结构工程及配件安装工程技术条伤炼油厂管式如热炉碳钢和铬钢炉管焊接工程技术条件SHJ 1038#

SHJ 1040

炼油厂管式热炉燃烧器工程技术条件SHJ1044

炼油厂管式加热炉砌筑工程技术条件SHJ 1045

练油厂管式加热炉高铝水泥海粒蛭石轻匾耐热封单工程技术条件ZBE97003石油工业加热炉型式与基本参数ZBE97002管式奶热炉设计技水规定SY31石油工业用加热炉安全规定SY7610钢制对焊管件

JB1611锅炉管子制造技术条件

3材料

制造管式加热炉的材料选摔应符合ZBE9?002和设计图纸均要求。3.1

3.2制造管式加热炉的材料必须具有符合相应标准的质量证明书。3.3制造单位对质量证明书内容不全敢有怀疑的材料,应按相应材料标准和订货合同进行复检。3.4制造管式加热炉灯管的材料必须经检验部门按SYJ31中第4.0.3条和第4.0.4条的规定进行检验。未经捡验和检验不合格的,不准投料。4焊接

4.1焊工资格

管式加热炉的焊接,必须由考试合格的焊工担任,焊工考试遵照原国家劳动总局以(80)劳总钢字29号文发布的《锅炉压力容器焊工考试规则》巡行。4.2施焊环境

当施焊环境出现下列任一情说时,若无有效防护措施,禁止施辉,中华人民共和国能源部1990-02-27批准1990-07-01实施

a:疯速8/s

b,相对湿度>90%,

c.下雨

d。下雪。

ZEE9701-90

当焊件温度低于0°c时,应考虑在始焊处100mm范阅内预热到约15c。4.3焊前准备

4.3.1式加热炉在施焊散,应根据图纸技术要求制定加热炉的焊接工艺程,焊工必须严格遵守该规释,

4.3.2焊前应先将玻口及其两侧20㎡m范酮内的泄脂、汕漆、铁锈、脏物等清除十净,用砂布或其他机械心法打磨至见金光择。清除部位应无纹。4.4焊接的一般要求

4.4.1双接焊缝余高,应按GB150的规定执行。4.4.2、焊缝及热影响区表疝不得有裂纹、气孔、孤坑、烧穿、夹渣、未焊透、砂眼等缺陷。4.4.3焊缝应有圆滑过渡的儿何形状。4.4.4打磨焊缝表血,清除缺的或机械摄伤尽的厚度,不应小十母材厚度。4.4.5焊缝[的穿渣和两侧的飞溅物,必须清除。4.4.6儿设计要效用无损探伤检查的焊缝。焊工应在焊缝附近打.1.自已的钢印代号。4.5焊缝返修

4.5.1当焊缝上发现有不允许存在的缺陷,经清除需要返修时,返修措施应得到焊接技术人员的同意,焊缝可-部位的返修不查超过两次。对两次返修不合格的焊缝,如再返修,每次均须经制造单位技术总负责人批准。

4.5.2有抗品间腐例要求的奥氏体不锈钠,其返修部位仍须保证原有紧求。5炉管

5.1篮材的水压试验

5.1.1有究整质证明书的炉管管材材质与证朗当相符时,可不逃行水压试验。5.1.2无出厂质量证明书的炉管管树,应逐振迹行水压试验。在试验压力下,稳压时间不少于5min在稳压时间内,管材应无溶漏,发汗,压力应稳定。试验玉力按公式(1)汁算;

我中:p一一水压试验压力,MPalS——炉管最小厚,mm

a---炉营内径mm

E-一许用应力,MPa(取抗拉强度的40%)。5.2炉焊接

.2.1凡施焊单位肯次焊接的钢种、首次采用的得接材料和焊接方法,以及改变已经评定合格的焊接工艺,均应在管材施爆前进行焊接工艺诉定,评定办法参照劳动人事部以劳人锅【1987)4号文频发的蒸汽锅炉安全技术监察规程》附录I送行。与.2.2炉管焊接坡口的型式及尺寸,应按设计图纸进行加工。曾口偏斜应小于1mm。筒内清扫后方可纽煜。

5.2.3每组炉筐应平齐,长度相差不趋过2m。单板炉管应用整根制作。若需拼接,只允许拼接一次,拼接位置由设计单位确定。拼接后,每米长度真线度充许偏差不大于1.5mm,相邻焊口距离不小2

ZB E97 001-90

手500mm。

5.2.4组对炉管前,应进行矫真,每米直线度充许偏差不尺于1mm全长直线度充许偏差,当炉不超过6000mm,不人于4m:超过00mm吨,不大于m5.2.5炉管与意弯弯头或其他配件对接时,尚轴度充许偏巡不大于1mm,严禁强制对口。对口接头处应符合JB1611的规定。外径不大108m拉叫,外错口不大于厚度的10%加0.5,且不超过Im外径大于108mm时,外错口不大于厚度的10%加1mm,H不超过2mm。若公称直径相同而壁厚差超过1m扭时,应进行削薄,前泌长度不成小于削薄厚度的4。5.2.6装配后,应立印进行点焊。点焊不少于3处,并沟匀分布在阅周上。点煤长变为辜停的2~3倍。点焊处有裂纹等缺陷时,应铲奈前新点焊,点焊后的管子不撑随意搬动或敲打。5.2.7焊接应采用多层家道的施工方法。第层焊接宜采用3.2um焊条,礁保熔合良好。游接碳钢炉酱,宜采用T507或T427焊条。焊接ICr18Ni9Ti销管,宜用TH18—8Nb—7焊条。1Cr18Ni9Ti钢与嵌钢焊接时,宜采用TB25—13--7焊条。5.2.8设计压力大于或等于6.4MPa,或设计温度大于或等于500C时,焊接宜米用氩弧焊打底。5.2.9炉管拼接工来用氩弧焊打底。5.2.10炉管拼接后的直线度应符台5.2.4的规定,5.2.11钉买管的钉头焊接不得有弧坑。邮坑深度超过0.5mm时,应磨平重新补焊,焊后不得有裂纹,重皮,夹渣。钉头与炉管的熔合面积应不小于80%。钉头对炉管的垂直度偏差不大于2mm,钉头横向和级可距离允许偏差为土2mm,钉头总数允许识差为土2%,钉买应采卫酸洗后的圆钢制成。5.3炉管质量检查

5.3.1新有的焊缝,应按4.4.2和4.4.3条的要求进行捡查,开符合以下规定:a.等缝成型表亚应完整,是小鳞片状并微凸起。余高不小于1mm,且不大于管子壁厚的30%仰焊部就的余高面在2.5Ⅲm笋了壁厚的40%之间。b.焊缝的咬边深度不得大10.5mm,H两侧咬边总长度不得大于焊总长的10%。5.3+2对接好维,应进定100%的射裁探,也可进行100%的超声波探加至少20%的射线复验。超声波探伤应符合JB1152中的I级标准。射线探伤应符合GB3323中的Ⅱ级标准。5.3.3炉管焊接后,应分段进行水压试验。试验压力按SYJ31第5.7.2条执行,试验水温不低于5°C在试骑压力下,稳压30mi,再降室工作压力,稳4h。在试验期问,表面应无诊,无.发汁店力稳定。

5.4奔头

弯头的部或选用应效合SY7510的规定。6钢结构

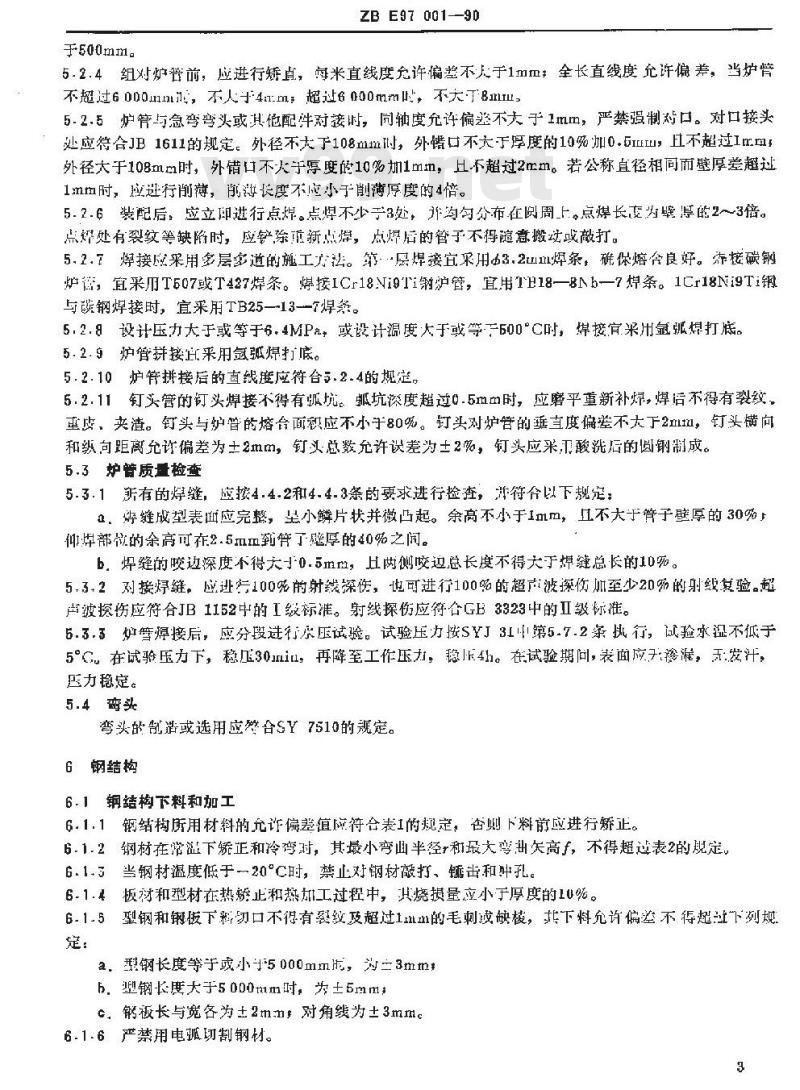

6.1结构下料和加工

6.1.1钢结构所用材料的允诈偏差值应符合表I的规定,否则下料前应进行矫正。6.1.2钢材在常温下矫正和冷湾对,其最小弯山半径和最大变出矢高f,不得超过表2的现定。6.1.3当钢材温度低于~20°C时,禁止对钢材敲打,锤击和肿孔。6.1.板材和型材在热矫止和热办工过程中,其烧损量应小于厚度的10%。6-1-5型钢和钢假下科切口不得有裂纹及超过1m的毛刺缺棱,其下料允许偏差不得超过下列规定:

型钢长度等于或小寸5000mm瓶,为二3mm,a.

h,钢长度大于5000mum时,为土5mmc.钙被长与宽各为土2mm,对角线为±3mme6.1.6严禁用电城珂割钢材。

钢板,扁钢的局部挠也失

角钢,槽蜗、工字钢的捞

曾矢高子

角钢肢的不垂直度4

槽钢、工字钢罩缘的顿斜

ZB E97 001--90

表1材料矫正后的允许偏差

允许偏差值,ml

在1000mm范留内,

若214,则f≤1:

若14,则1.5

1=长度的1/1000,

但不大于5

4≤6/100

表2冷矫正和冷弯曲的最小弯曲半径和最大弯曲矢高值示

对云辅线

仪对扁

钢轴线)

(b,宽度)

工字钢

ZB E97 001-—90

对于轴线

注,r一弯曲半径,f一弯曲矢高:L一弯曲弦长,50A

续表2

6.1.7立柱与柱脚板面应平,整平面之的间隙应不大于0,3山Ⅱ其接触面不得小于总面积的70%。VV99.net

6.1.B.简节纵向错边量不应大于壁厚的10,且不大于3mm。6-1.9简节纵焊缝形成的楼角至不大于壁厚的10%加2mm,且不天于5m拟。用弦长等于(1/6)D,且不小于300mm的内样板或外样板检查,见图1。(1/6)D且不小于300

t+te>Di,小于300

6.1.10同一断面上的最大直径与最小直径之差e应符合以下规定(代号见图2):e=D一D<(1/100)Di,且不大于25mm。图2

有开孔补强时,应在距补强阈边缘100Ⅱm以外的位暨测量。6.1.11筒节周长允许偏差应符合装3现定端面不乎度不人于(1/1000)刀,丑不大于2mm。6.1.12制造时,应避免钢材表面的机械损伤,对严重的尖说伤痕应进行修磨,使其圆滑过渡。修磨处的深度不得超过钢板厚度的10吸,且不大于2mm6.1.13简体组装环向错边b,当两筒节整厚相等时,应符合以下规定(代号见图3):5

公称真直经Ds

外逝置长允许偏差

a.S-6mm时,u(25/100)S,

ZB E97 001--90

800~1 200

b 6≤Ss10rm附,b≤(10/100)S

c. s>10mm,h≤(10/100)s+1nm:mm

1360~1801790~24001260030003203-4200±9

6.1.14对接环焊缝处形成的棱角E不大于壁厚的10%加2mm,凡不大于5mm。用长度不小子300mm的检查尺检查,图4。

6.1.15简体的直线度允许偏差不大下筒体长度的2/1000。有内件袋配要求的简体,按图纸要求热行。简体直线度检查是在通过中心线的水乎和垂直面即沿0°,90,180,270四个部位拉0.5Ⅲm纠销丝测量。测量位罩离斤纵焊缝的距离不小于100丑1,当简体厚度不同时,计算直线度应减去厚度差6.1.16纽装时,相邻简节的织焊缝之间的距离或封头焊继的端点与相邻简节纵焊缝之问的距离不小于100mm。

6-1.17按底板全面支承在基础上设计的,并在现场得接组装的简体,底板焊接完举后,局部凹凸变形不应大于变形长度的2%,且不超过30mm。6.1.18法兰面应垂接管的中心线。安装接管法兰,应保证法兰面的水平或乘享,其允许偏差均不应超过法兰外径的1%(法兰外径小于100mm时按100mm计算),耳不大于3㎡m。有特殊要求时,应在图纸上注明。

6.1.19接管法兰螺枪孔应对称地分布在筒体注轴中心线两侧,必图5。有特殊要求时,应在图纸工注明。

6,1.20头焊法兰与接管装配时,管子外径与法兰内径间隙不大于2mm,管端与法兰密封的距离为s+3mn见图6.

6.1.21未注公差尺寸的机械加工装面的公差应符合GB1804《公差与配合未注公差尺亏的极限偏差》规定的TT14级,未注公差尺寸的非机械加工表面的公差应符台IT16级。若自由尺为长度尺寸时,则长度尺寸的上偏差等下GB1804中的孔的上偏差,而下偏差等于辑的下偏差。

ZB E97 00190

6.1.22逆制烟图的纵向错边量,当壁厚小于或等6mm时,错边量不大于0.8m,当壁厚大76mm时,错边量不大于1.5mm。环向错边量,当整厚小于或等于6mm时,错达量不大于1.5mm当厚大于6mm时,错边量不大了2mm。6.1.23测离直径充许偏差不大了(0.2/100)(D为烟卤直径):周长充许偏差不大于(0.25/100)D圆度充许偏差不大于(0.4/100)D。6.1.24烟窗高度允许偏差点小于20mm,宜线度允许偏差应小下长度的1/1000,但不大于15mI。6,1.25烟窗挡被及操纵机构安装完毕后,要保证转动灵活,操作自如。6.2钢结构焊接

6.2.1焊鐘龄外观检验按4,4.2和4.4.3条执行。6.2.2型钢焊缝咬边深度,当板厚小于10mm时,应小于0.5mm;当板厚等子或大于10mm时,应小Irn.

G.2.3爆缝表面最高最低点相差不应超过3mm,最和最牵处相差不应超过3mm,且最点不应低于激体翁属。

6.2.4爆制管板携曲度,在每来长度L不得大于3mm;在全长上不人10m㎡。管孔直径允许编差为±1mr,管心距允许偏差不无于1.5mm。司一埃管板上管心距的累计编差不得大于5mm。6.2.5简体焊缝咬边深度不大于0.5mm,咬边连续长度不得大于100mm焊缝两侧咬边总长度不得超过该焊缝长度的10%,。

6.2.6平焊法兰与接管焊接叫,应先烁内11后归外口。内口爆脚高度F=0.7S;外口焊脚高度F2一S,且不大于16m,见图7。

6.2.7筒简体上的被支座、补强圈和垫等复盖的焊缝均应打磨室与母树平齐。6.3钢结构的装配

6.3.1柱的垂直度允许偏签不大于1/1000,且总的偏移不火了10mm。6.3.2杜身搭尚矢高不大于1I/1000(H,柱的高度),且不大于15mm。6.3.3柱.1相邻两连接构件的间距允许偏差为土5mm。6.3.4拉的高度允诈偏差为+m。

6.3.5钢架跨度的充许偏差为±5m.m。6.3.6柱的支座表而对设计标高允许偏差为土5mm。6.3.7主梁水乎度充许偏差不大于3%。6.3.8主梁上翼缘中.心对通过支座中心的垂直面的允许编差应小于或等于/600,见图8。0s

6.3.9,频简垂直度允许偏差不大了1.5H/1000(H:高度)。图

6.3.10两端管板与中间管板或管架的管孔同轴度允许偏差不大丁4mm。ZB E97001-90

6.5.11管板的垂直度允许偏差不大于高度的5/1000。6.3.12耐热铸铁件的管板管架安装时,骤栓不应拧得过繁,上紧后应退回1/4扣,严禁强制安装、敲打。

7炉衬

7.1纤维毡结构

7.1.1按图纸婆求焊接保温钉,保温钉应焊接牢固,垂直度允许偏差不大于2%,手工焊周围爆满接触面不小于80%。

7.1.2炉体内表面应满除浮锈,焊渣及其池污物,然后涤防腐层,干燥后方施工。7.1.3纤维毡安装时,每层的接缝和层与层之间应100%贴合:各层纤维之间必须错缝安装,施工时,岩棉板的最大压缩量不得超过厚度的10%。7.1.4耐火纤维边缘和保温钉之间的距离,应控制在76~100mm范围内。7.1.5炉村施工时,应根据图纸上接管、臂架的尺寸和位置,先将若棉板及耐火纤维毡开孔,然后进行安装,安装后全部凳隙用耐火纤维毡填实,然后压紧片,用方螺母固定。7.1.6炉树安装完毕后,保温钉频部,必须用高溢粘贴剂粘贴10mlm厚的耐火纤维小块选行覆盖。7.1.7对炉衬安装质量的要求是:表面平整,不得有裂纹,缺角、起毛等缺陷,毡与毡之间不得有间膜。

7.1.B炉衬安装完毕后:严禁硬物碰撞及雨水侵蚀。7.2结

参照执行SHI1044。

T.3浇铸结构

参照执行SHI1045。

8燃烧器

燃烧器的制造或选用应符合SHJ1040的规定。9涂漆

9.1一般规定

9.1.1需要涂漆的部件,必须经检验台格厅m徐漆。9.1.2油漆喷刷前,金属表面须保持干燥油污、铁锈、焊接飞溅和其他影响油漆质量的杂物必须清滁干净。且山金属本的。

9.1.3炉体接管,法兰,烟道、烟窗均涂剧防锈漆两道。9.1.4油漆的颜色及种类,均以图纸要求为准。9.2油漆的操作方法和油漆质量

管式炉的油漆采用喷漆或刷漆两种方法。刷漆时,刷漆的方向必须横平竖宜。9.2.1

刷漆过程中,附着于油漆表面的融毛等杂物应及时清理干冷。9.2.2

喷刷油漆厚度应均勺,不得有脱皮、气泡、夹港、鱼裂、起皱、杂色、流痕、露铁等缺陷。9.2.31

油漆喷刷程序应按有关油漆的产品标准或说明书热行。9.2-4

9.2.5雨天、雪关和六级大风以上天气,严禁在室外喷刷油漆。组对后不易喷刷的内表面及渐件,应在组对前喷刷,但焊缝两边50mm以内的油漆,应在焊接9.2.6

后喷刷。

10出厂检验文性,标志,包装和运输ZB E97 001-—90

10.1加热炉装配后,产品出厂检验时,应进行下列工作并作好记录,a:检查热炉是否符合图纸要求,b,全面检查如热炉的安装质量,c.进行水压试验。并对各连接部位进行参检查!d,检验全部安全附件。

10.2加热炉安装峻工后,应按SYJ31中第2.3.5条的规定进行验收。10.3管式加热炉出厂时应附出厂文件,内容包括:a,加热护总图和主要变压郁件图:b。受压元炸强度计算书;

C,质量证明书(包括出厂合格证、金属材料证明、焊接质量证明和水压试验证期),d,安装和使用说明书

10.4管式加热炉必频在明显位置装设耐腐饮金属材科制作的铬牌,铭牌上标明下列内容,,加热炉的型号名称:

b,制造厂名称和造许可证号!

c,产品编号,

d.额定热负荷,kW:

e.加热介质:

f.T作压力,MPa或Pal

9.工作温度,“C,

h.热效率,%

、总董,tt

i.设备外形尺,mm#

k。造日期,

1、出广检验单位及检验标志。

10.5管式加热炉的包装和运输按JB2536中的有关规定进行。附知悦明,

本标准宙中国右洒天懿气总公司规划设计总院提出,本标雅由中国有油天然气总公司管道局机械制造厂负责超草。本棕主要起草人马长茂、姜力、刘富元。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

该标准经消理整顿后转为石油天然气行业标准,标准号为:SY/T0538-94,特此说明。ZB E97 001-—90

管式加热炉技术条件

1990-02-27发布

中华人民共和国能源部

1990--07-01实施

主题内容与适而范围

引用标准

钢结构

燃烧器

出厂检验文件、标志,包装和运输次

1生题内容与适用范围

中华人民共和国行业标准

管式加热炉技术条件

ZB E97 001—90

本标准规定了管式奶热炉的材将、焊接、炉管、钢结构和烟肉、炉衬、燃烧器及其他附件的技术条件。

本标准适用于油气田和长输管道以原、天然气为燃料的管式加热炉。2引用标准

JR1152炉和钢制压力容器对接焊缝超声波探伤GB3323钢熔化焊对接接头射线照相和质量分级JB755压力容器锻件技术条件

JB 2536压力容器油漆、包装、芸输钢制压力容器

GB 1504

JR2880钢制爆接常压容器技术条件SHJ 1037

炼油厂管式加热炉钢结构工程及配件安装工程技术条伤炼油厂管式如热炉碳钢和铬钢炉管焊接工程技术条件SHJ 1038#

SHJ 1040

炼油厂管式热炉燃烧器工程技术条件SHJ1044

炼油厂管式加热炉砌筑工程技术条件SHJ 1045

练油厂管式加热炉高铝水泥海粒蛭石轻匾耐热封单工程技术条件ZBE97003石油工业加热炉型式与基本参数ZBE97002管式奶热炉设计技水规定SY31石油工业用加热炉安全规定SY7610钢制对焊管件

JB1611锅炉管子制造技术条件

3材料

制造管式加热炉的材料选摔应符合ZBE9?002和设计图纸均要求。3.1

3.2制造管式加热炉的材料必须具有符合相应标准的质量证明书。3.3制造单位对质量证明书内容不全敢有怀疑的材料,应按相应材料标准和订货合同进行复检。3.4制造管式加热炉灯管的材料必须经检验部门按SYJ31中第4.0.3条和第4.0.4条的规定进行检验。未经捡验和检验不合格的,不准投料。4焊接

4.1焊工资格

管式加热炉的焊接,必须由考试合格的焊工担任,焊工考试遵照原国家劳动总局以(80)劳总钢字29号文发布的《锅炉压力容器焊工考试规则》巡行。4.2施焊环境

当施焊环境出现下列任一情说时,若无有效防护措施,禁止施辉,中华人民共和国能源部1990-02-27批准1990-07-01实施

a:疯速8/s

b,相对湿度>90%,

c.下雨

d。下雪。

ZEE9701-90

当焊件温度低于0°c时,应考虑在始焊处100mm范阅内预热到约15c。4.3焊前准备

4.3.1式加热炉在施焊散,应根据图纸技术要求制定加热炉的焊接工艺程,焊工必须严格遵守该规释,

4.3.2焊前应先将玻口及其两侧20㎡m范酮内的泄脂、汕漆、铁锈、脏物等清除十净,用砂布或其他机械心法打磨至见金光择。清除部位应无纹。4.4焊接的一般要求

4.4.1双接焊缝余高,应按GB150的规定执行。4.4.2、焊缝及热影响区表疝不得有裂纹、气孔、孤坑、烧穿、夹渣、未焊透、砂眼等缺陷。4.4.3焊缝应有圆滑过渡的儿何形状。4.4.4打磨焊缝表血,清除缺的或机械摄伤尽的厚度,不应小十母材厚度。4.4.5焊缝[的穿渣和两侧的飞溅物,必须清除。4.4.6儿设计要效用无损探伤检查的焊缝。焊工应在焊缝附近打.1.自已的钢印代号。4.5焊缝返修

4.5.1当焊缝上发现有不允许存在的缺陷,经清除需要返修时,返修措施应得到焊接技术人员的同意,焊缝可-部位的返修不查超过两次。对两次返修不合格的焊缝,如再返修,每次均须经制造单位技术总负责人批准。

4.5.2有抗品间腐例要求的奥氏体不锈钠,其返修部位仍须保证原有紧求。5炉管

5.1篮材的水压试验

5.1.1有究整质证明书的炉管管材材质与证朗当相符时,可不逃行水压试验。5.1.2无出厂质量证明书的炉管管树,应逐振迹行水压试验。在试验压力下,稳压时间不少于5min在稳压时间内,管材应无溶漏,发汗,压力应稳定。试验玉力按公式(1)汁算;

我中:p一一水压试验压力,MPalS——炉管最小厚,mm

a---炉营内径mm

E-一许用应力,MPa(取抗拉强度的40%)。5.2炉焊接

.2.1凡施焊单位肯次焊接的钢种、首次采用的得接材料和焊接方法,以及改变已经评定合格的焊接工艺,均应在管材施爆前进行焊接工艺诉定,评定办法参照劳动人事部以劳人锅【1987)4号文频发的蒸汽锅炉安全技术监察规程》附录I送行。与.2.2炉管焊接坡口的型式及尺寸,应按设计图纸进行加工。曾口偏斜应小于1mm。筒内清扫后方可纽煜。

5.2.3每组炉筐应平齐,长度相差不趋过2m。单板炉管应用整根制作。若需拼接,只允许拼接一次,拼接位置由设计单位确定。拼接后,每米长度真线度充许偏差不大于1.5mm,相邻焊口距离不小2

ZB E97 001-90

手500mm。

5.2.4组对炉管前,应进行矫真,每米直线度充许偏差不尺于1mm全长直线度充许偏差,当炉不超过6000mm,不人于4m:超过00mm吨,不大于m5.2.5炉管与意弯弯头或其他配件对接时,尚轴度充许偏巡不大于1mm,严禁强制对口。对口接头处应符合JB1611的规定。外径不大108m拉叫,外错口不大于厚度的10%加0.5,且不超过Im外径大于108mm时,外错口不大于厚度的10%加1mm,H不超过2mm。若公称直径相同而壁厚差超过1m扭时,应进行削薄,前泌长度不成小于削薄厚度的4。5.2.6装配后,应立印进行点焊。点焊不少于3处,并沟匀分布在阅周上。点煤长变为辜停的2~3倍。点焊处有裂纹等缺陷时,应铲奈前新点焊,点焊后的管子不撑随意搬动或敲打。5.2.7焊接应采用多层家道的施工方法。第层焊接宜采用3.2um焊条,礁保熔合良好。游接碳钢炉酱,宜采用T507或T427焊条。焊接ICr18Ni9Ti销管,宜用TH18—8Nb—7焊条。1Cr18Ni9Ti钢与嵌钢焊接时,宜采用TB25—13--7焊条。5.2.8设计压力大于或等于6.4MPa,或设计温度大于或等于500C时,焊接宜米用氩弧焊打底。5.2.9炉管拼接工来用氩弧焊打底。5.2.10炉管拼接后的直线度应符台5.2.4的规定,5.2.11钉买管的钉头焊接不得有弧坑。邮坑深度超过0.5mm时,应磨平重新补焊,焊后不得有裂纹,重皮,夹渣。钉头与炉管的熔合面积应不小于80%。钉头对炉管的垂直度偏差不大于2mm,钉头横向和级可距离允许偏差为土2mm,钉头总数允许识差为土2%,钉买应采卫酸洗后的圆钢制成。5.3炉管质量检查

5.3.1新有的焊缝,应按4.4.2和4.4.3条的要求进行捡查,开符合以下规定:a.等缝成型表亚应完整,是小鳞片状并微凸起。余高不小于1mm,且不大于管子壁厚的30%仰焊部就的余高面在2.5Ⅲm笋了壁厚的40%之间。b.焊缝的咬边深度不得大10.5mm,H两侧咬边总长度不得大于焊总长的10%。5.3+2对接好维,应进定100%的射裁探,也可进行100%的超声波探加至少20%的射线复验。超声波探伤应符合JB1152中的I级标准。射线探伤应符合GB3323中的Ⅱ级标准。5.3.3炉管焊接后,应分段进行水压试验。试验压力按SYJ31第5.7.2条执行,试验水温不低于5°C在试骑压力下,稳压30mi,再降室工作压力,稳4h。在试验期问,表面应无诊,无.发汁店力稳定。

5.4奔头

弯头的部或选用应效合SY7510的规定。6钢结构

6.1结构下料和加工

6.1.1钢结构所用材料的允诈偏差值应符合表I的规定,否则下料前应进行矫正。6.1.2钢材在常温下矫正和冷湾对,其最小弯山半径和最大变出矢高f,不得超过表2的现定。6.1.3当钢材温度低于~20°C时,禁止对钢材敲打,锤击和肿孔。6.1.板材和型材在热矫止和热办工过程中,其烧损量应小于厚度的10%。6-1-5型钢和钢假下科切口不得有裂纹及超过1m的毛刺缺棱,其下料允许偏差不得超过下列规定:

型钢长度等于或小寸5000mm瓶,为二3mm,a.

h,钢长度大于5000mum时,为土5mmc.钙被长与宽各为土2mm,对角线为±3mme6.1.6严禁用电城珂割钢材。

钢板,扁钢的局部挠也失

角钢,槽蜗、工字钢的捞

曾矢高子

角钢肢的不垂直度4

槽钢、工字钢罩缘的顿斜

ZB E97 001--90

表1材料矫正后的允许偏差

允许偏差值,ml

在1000mm范留内,

若214,则f≤1:

若14,则1.5

1=长度的1/1000,

但不大于5

4≤6/100

表2冷矫正和冷弯曲的最小弯曲半径和最大弯曲矢高值示

对云辅线

仪对扁

钢轴线)

(b,宽度)

工字钢

ZB E97 001-—90

对于轴线

注,r一弯曲半径,f一弯曲矢高:L一弯曲弦长,50A

续表2

6.1.7立柱与柱脚板面应平,整平面之的间隙应不大于0,3山Ⅱ其接触面不得小于总面积的70%。VV99.net

6.1.B.简节纵向错边量不应大于壁厚的10,且不大于3mm。6-1.9简节纵焊缝形成的楼角至不大于壁厚的10%加2mm,且不天于5m拟。用弦长等于(1/6)D,且不小于300mm的内样板或外样板检查,见图1。(1/6)D且不小于300

t+te>Di,小于300

6.1.10同一断面上的最大直径与最小直径之差e应符合以下规定(代号见图2):e=D一D<(1/100)Di,且不大于25mm。图2

有开孔补强时,应在距补强阈边缘100Ⅱm以外的位暨测量。6.1.11筒节周长允许偏差应符合装3现定端面不乎度不人于(1/1000)刀,丑不大于2mm。6.1.12制造时,应避免钢材表面的机械损伤,对严重的尖说伤痕应进行修磨,使其圆滑过渡。修磨处的深度不得超过钢板厚度的10吸,且不大于2mm6.1.13简体组装环向错边b,当两筒节整厚相等时,应符合以下规定(代号见图3):5

公称真直经Ds

外逝置长允许偏差

a.S-6mm时,u(25/100)S,

ZB E97 001--90

800~1 200

b 6≤Ss10rm附,b≤(10/100)S

c. s>10mm,h≤(10/100)s+1nm:mm

1360~1801790~24001260030003203-4200±9

6.1.14对接环焊缝处形成的棱角E不大于壁厚的10%加2mm,凡不大于5mm。用长度不小子300mm的检查尺检查,图4。

6.1.15简体的直线度允许偏差不大下筒体长度的2/1000。有内件袋配要求的简体,按图纸要求热行。简体直线度检查是在通过中心线的水乎和垂直面即沿0°,90,180,270四个部位拉0.5Ⅲm纠销丝测量。测量位罩离斤纵焊缝的距离不小于100丑1,当简体厚度不同时,计算直线度应减去厚度差6.1.16纽装时,相邻简节的织焊缝之间的距离或封头焊继的端点与相邻简节纵焊缝之问的距离不小于100mm。

6-1.17按底板全面支承在基础上设计的,并在现场得接组装的简体,底板焊接完举后,局部凹凸变形不应大于变形长度的2%,且不超过30mm。6.1.18法兰面应垂接管的中心线。安装接管法兰,应保证法兰面的水平或乘享,其允许偏差均不应超过法兰外径的1%(法兰外径小于100mm时按100mm计算),耳不大于3㎡m。有特殊要求时,应在图纸上注明。

6.1.19接管法兰螺枪孔应对称地分布在筒体注轴中心线两侧,必图5。有特殊要求时,应在图纸工注明。

6,1.20头焊法兰与接管装配时,管子外径与法兰内径间隙不大于2mm,管端与法兰密封的距离为s+3mn见图6.

6.1.21未注公差尺寸的机械加工装面的公差应符合GB1804《公差与配合未注公差尺亏的极限偏差》规定的TT14级,未注公差尺寸的非机械加工表面的公差应符台IT16级。若自由尺为长度尺寸时,则长度尺寸的上偏差等下GB1804中的孔的上偏差,而下偏差等于辑的下偏差。

ZB E97 00190

6.1.22逆制烟图的纵向错边量,当壁厚小于或等6mm时,错边量不大于0.8m,当壁厚大76mm时,错边量不大于1.5mm。环向错边量,当整厚小于或等于6mm时,错达量不大于1.5mm当厚大于6mm时,错边量不大了2mm。6.1.23测离直径充许偏差不大了(0.2/100)(D为烟卤直径):周长充许偏差不大于(0.25/100)D圆度充许偏差不大于(0.4/100)D。6.1.24烟窗高度允许偏差点小于20mm,宜线度允许偏差应小下长度的1/1000,但不大于15mI。6,1.25烟窗挡被及操纵机构安装完毕后,要保证转动灵活,操作自如。6.2钢结构焊接

6.2.1焊鐘龄外观检验按4,4.2和4.4.3条执行。6.2.2型钢焊缝咬边深度,当板厚小于10mm时,应小于0.5mm;当板厚等子或大于10mm时,应小Irn.

G.2.3爆缝表面最高最低点相差不应超过3mm,最和最牵处相差不应超过3mm,且最点不应低于激体翁属。

6.2.4爆制管板携曲度,在每来长度L不得大于3mm;在全长上不人10m㎡。管孔直径允许编差为±1mr,管心距允许偏差不无于1.5mm。司一埃管板上管心距的累计编差不得大于5mm。6.2.5简体焊缝咬边深度不大于0.5mm,咬边连续长度不得大于100mm焊缝两侧咬边总长度不得超过该焊缝长度的10%,。

6.2.6平焊法兰与接管焊接叫,应先烁内11后归外口。内口爆脚高度F=0.7S;外口焊脚高度F2一S,且不大于16m,见图7。

6.2.7筒简体上的被支座、补强圈和垫等复盖的焊缝均应打磨室与母树平齐。6.3钢结构的装配

6.3.1柱的垂直度允许偏签不大于1/1000,且总的偏移不火了10mm。6.3.2杜身搭尚矢高不大于1I/1000(H,柱的高度),且不大于15mm。6.3.3柱.1相邻两连接构件的间距允许偏差为土5mm。6.3.4拉的高度允诈偏差为+m。

6.3.5钢架跨度的充许偏差为±5m.m。6.3.6柱的支座表而对设计标高允许偏差为土5mm。6.3.7主梁水乎度充许偏差不大于3%。6.3.8主梁上翼缘中.心对通过支座中心的垂直面的允许编差应小于或等于/600,见图8。0s

6.3.9,频简垂直度允许偏差不大了1.5H/1000(H:高度)。图

6.3.10两端管板与中间管板或管架的管孔同轴度允许偏差不大丁4mm。ZB E97001-90

6.5.11管板的垂直度允许偏差不大于高度的5/1000。6.3.12耐热铸铁件的管板管架安装时,骤栓不应拧得过繁,上紧后应退回1/4扣,严禁强制安装、敲打。

7炉衬

7.1纤维毡结构

7.1.1按图纸婆求焊接保温钉,保温钉应焊接牢固,垂直度允许偏差不大于2%,手工焊周围爆满接触面不小于80%。

7.1.2炉体内表面应满除浮锈,焊渣及其池污物,然后涤防腐层,干燥后方施工。7.1.3纤维毡安装时,每层的接缝和层与层之间应100%贴合:各层纤维之间必须错缝安装,施工时,岩棉板的最大压缩量不得超过厚度的10%。7.1.4耐火纤维边缘和保温钉之间的距离,应控制在76~100mm范围内。7.1.5炉村施工时,应根据图纸上接管、臂架的尺寸和位置,先将若棉板及耐火纤维毡开孔,然后进行安装,安装后全部凳隙用耐火纤维毡填实,然后压紧片,用方螺母固定。7.1.6炉树安装完毕后,保温钉频部,必须用高溢粘贴剂粘贴10mlm厚的耐火纤维小块选行覆盖。7.1.7对炉衬安装质量的要求是:表面平整,不得有裂纹,缺角、起毛等缺陷,毡与毡之间不得有间膜。

7.1.B炉衬安装完毕后:严禁硬物碰撞及雨水侵蚀。7.2结

参照执行SHI1044。

T.3浇铸结构

参照执行SHI1045。

8燃烧器

燃烧器的制造或选用应符合SHJ1040的规定。9涂漆

9.1一般规定

9.1.1需要涂漆的部件,必须经检验台格厅m徐漆。9.1.2油漆喷刷前,金属表面须保持干燥油污、铁锈、焊接飞溅和其他影响油漆质量的杂物必须清滁干净。且山金属本的。

9.1.3炉体接管,法兰,烟道、烟窗均涂剧防锈漆两道。9.1.4油漆的颜色及种类,均以图纸要求为准。9.2油漆的操作方法和油漆质量

管式炉的油漆采用喷漆或刷漆两种方法。刷漆时,刷漆的方向必须横平竖宜。9.2.1

刷漆过程中,附着于油漆表面的融毛等杂物应及时清理干冷。9.2.2

喷刷油漆厚度应均勺,不得有脱皮、气泡、夹港、鱼裂、起皱、杂色、流痕、露铁等缺陷。9.2.31

油漆喷刷程序应按有关油漆的产品标准或说明书热行。9.2-4

9.2.5雨天、雪关和六级大风以上天气,严禁在室外喷刷油漆。组对后不易喷刷的内表面及渐件,应在组对前喷刷,但焊缝两边50mm以内的油漆,应在焊接9.2.6

后喷刷。

10出厂检验文性,标志,包装和运输ZB E97 001-—90

10.1加热炉装配后,产品出厂检验时,应进行下列工作并作好记录,a:检查热炉是否符合图纸要求,b,全面检查如热炉的安装质量,c.进行水压试验。并对各连接部位进行参检查!d,检验全部安全附件。

10.2加热炉安装峻工后,应按SYJ31中第2.3.5条的规定进行验收。10.3管式加热炉出厂时应附出厂文件,内容包括:a,加热护总图和主要变压郁件图:b。受压元炸强度计算书;

C,质量证明书(包括出厂合格证、金属材料证明、焊接质量证明和水压试验证期),d,安装和使用说明书

10.4管式加热炉必频在明显位置装设耐腐饮金属材科制作的铬牌,铭牌上标明下列内容,,加热炉的型号名称:

b,制造厂名称和造许可证号!

c,产品编号,

d.额定热负荷,kW:

e.加热介质:

f.T作压力,MPa或Pal

9.工作温度,“C,

h.热效率,%

、总董,tt

i.设备外形尺,mm#

k。造日期,

1、出广检验单位及检验标志。

10.5管式加热炉的包装和运输按JB2536中的有关规定进行。附知悦明,

本标准宙中国右洒天懿气总公司规划设计总院提出,本标雅由中国有油天然气总公司管道局机械制造厂负责超草。本棕主要起草人马长茂、姜力、刘富元。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。