DL/T 983-2005

基本信息

标准号: DL/T 983-2005

中文名称:核电厂蒸汽湿度测量技术规范

标准类别:电力行业标准(DL)

英文名称:Rules of steam moisture measurement for nuclear power plant

标准状态:现行

发布日期:2005-11-28

实施日期:2006-06-01

下载格式:pdf zip

标准分类号

标准ICS号: 能源和热传导工程>>27.120核能工程

中标分类号:能源、核技术>>电力>>F23电站、电力系统运行检修

关联标准

采标情况:ASME PTC6-1996 NEQ

出版信息

出版社:中国电力出版社

页数:12页

标准价格:16.0

出版日期:2006-06-01

相关单位信息

起草人:陈晓伟、柴伟东、崔忠科等

起草单位:苏州热工研究所、大亚湾核电运营管理有限公司

归口单位:电力行业核电标准化技术委员会

提出单位:中国电力企业联合会

发布部门:中华人民共和国国家发展和改革委员会

标准简介

本标准规定了核电厂蒸汽发生器的蒸汽湿度和至汽轮机回热加热器的抽汽湿度以及汽轮机主汽阀前主蒸汽湿度的测量原则、测量方法和基本要求。

本标准适用于压水堆核电厂和重水堆核电厂采用发射性或非发射性示踪剂技术测量核能蒸汽供应系统的蒸汽发生器的蒸汽湿度,其相应的汽轮机主蒸汽和抽汽的的蒸汽湿度测量也适用于本标准,但对探针、节流量热计等蒸流湿度测量方式不适用于本标准。

标准图片预览

标准内容

ICS27.120

备案号:16987-2006

中华人民共和国电行业标准

DL/T983—2005

核电广蒸汽湿度测量技术规范

Rules of steam moisture measurement for nuclear power plant2005-11-28发布

2006-06-01实施

中华人民共和国国家发展和改革委员会发布

2规范性引用文件

3术语和定义

4符号..

5试验前的准备

6测量方法

7主要试验数据的记录及处理..

8试验结果的验收

附录A(资料性附录)

试验常用仪器仪表

DL/T983—2005

DL/T983-2005

本标准是根据国家发展和改革委员会《关于下达2003年行业标准项目补充计划的通知》(发改办工业[2003]873号)的要求制定的。本标准是在调研并总结了国内已投运的核电厂在蒸汽湿度测量方面经验的基础上,参考ASMEPTC6一1996《汽轮机性能试验标准6》编制的,标准中规定了核电厂蒸汽湿度测量的技术要求和方法,为核电厂制定自已的试验程序提供了依据。本标准附录A为资料性附录。

本标准由中国电力企业联合会提出。本标准由电力行业核电标准化技术委员会归口。本标准由苏州热工研究院有限公司负责解释。本标准起草单位:苏州热工研究院有限公司、大亚湾核电运营管理有限责任公司。本标准主要起草人:陈晓伟、柴伟东、崔忠科、何布朗、孙泉荣。U

1范围

核电厂蒸汽湿度测量技术规范

DL/T983-2005

本标准规定了核电厂蒸汽发生器的蒸汽湿度和至汽轮机回热加热器的抽汽湿度以及汽轮机主汽阀前主蒸汽湿度的测量原则、测量方法和基本要求。本标准适用于压水堆核电厂和重水堆核电厂采用放射性或非放射性示踪剂技术测量核能蒸汽供应系统的蒸汽发生器的蒸汽湿度,其相应的汽轮机主蒸汽和抽汽的蒸汽湿度测量也适用于本标准,但对探针、节流量热计等蒸汽湿度测量方式不适用本标准、2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。ASMEPTC6—1996:汽轮机性能试验标准6(ASMEPTC6一1996:PerfomanceTestCode6onsteamturbines)

3术语和定义

下列术语和定义适用于本标准。3.1

湿度与干度

moistureanddryness

湿蒸汽由饱和水和干饱和蒸汽组成。蒸汽的干度为湿蒸汽中所含干饱和蒸汽质量与湿蒸汽总质量之比。蒸汽的湿度为湿蒸汽中所含饱和水质量与湿蒸汽总质量之比。若对某一截面i,蒸汽干度为xi,则截面i的蒸汽湿度M=(1-x)。蒸汽的湿度M,可用下式表示:M, =_1×100%

式中:

—某截面i的饱和蒸汽中水的质量流量:Q一同截面饱和蒸汽中干蒸汽的质量流量。3.2

考核值guaranteedvalues

核电厂考核所确定的蒸汽品质参量为考核值(有的核电厂称为保证值),提出考核值所对应的技术条件为考核条件。一般考核值的定义是非常明确的,它是指在蒸汽发生器设计换热面积(即实际面积减去堵管裕量等)下所对应的蒸汽品质参量,但应考虑在不同边界条件下各蒸汽湿度不相同,如蒸汽发生器内部汽一水结合面的湿度Mi1、蒸汽发生器出口处的湿度Mz2、核岛和常规岛蒸汽接口处湿度Ma及汽轮机主汽阀前主蒸汽湿度M是各不相同的。本试验标准测量的蒸汽发生器湿度是指蒸汽发生器出口处的湿度,核岛和常规岛蒸汽接口处湿度可根据等恰计算得到。3.3

示踪剂平衡tracerbalance

示踪剂是为示踪流体的特性或分布而加入的化学物质。核电厂蒸汽湿度测量所用的示踪剂具有只溶1

DL/T9832005

于水不溶于汽的性质。饱和蒸汽示踪剂浓度为C1,当饱和蒸汽全部凝结成水,示踪剂的浓度将由于蒸汽冷凝被稀释为C4,假设示踪剂在测量过程中不存在损失,则示踪剂存在下述平衡关系:qCj=(q+Q)C4

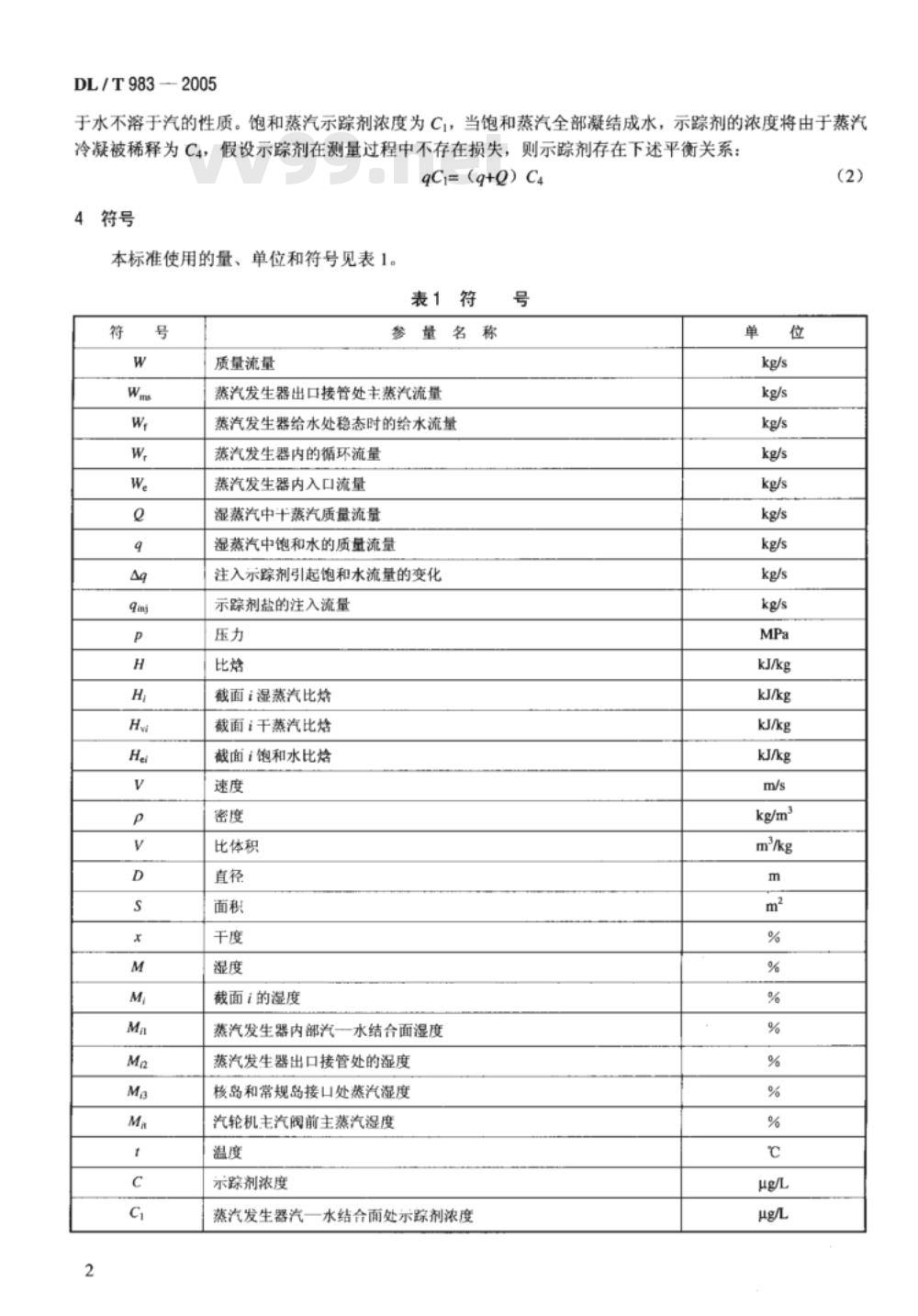

4符号

本标准使用的量、单位和符号见表1。表1符号

质量流量

参量名称

蒸汽发生器出口接管处主蒸汽流量蒸汽发生器给水处稳态时的给水流量蒸汽发生器内的循环流量

蒸汽发生器内入口流量

湿蒸汽中干蒸汽质量流量

湿蒸汽中饱和水的质量流量

注入示踪剂引起饱和水流量的变化示踪剂盐的注入流量

截面湿蒸汽比炉

截面干蒸汽比焰

截面i饱和水比焰

比体积

截面!的湿度

蒸汽发生器内部汽一水结合面湿度蒸汽发生器出口接管处的湿度

核岛和常规岛接口处蒸汽湿度

汽轮机主汽阀前主蒸汽湿度

示踪剂浓度

蒸汽发生器汽一水结合面处示踪剂浓度单

:试验前的准备

5.1试验大纲

表1(续)

参量名称

蒸汽发生器给水处示踪剂浓度

示踪剂盐的注入浓度

自然示踪剂引起的初始浓度

注入点下游水相测得的浓度

蒸汽发生器排污中的示踪剂浓度蒸汽发生器设计的循环倍率的倒数试验大纲的内容至少应包括:

a)试验目的及原理;

b)试验规定工况;

c)试验设备、仪表及安装要求:d)试验步骤、记录数据:

e)风险分析及相应的预防措施;f)试验相关文件的审查。

5.2试验程序与风险分析等

DL/T983—2005

根据试验程序确定试验方案,按照核电厂设计及系统布置的实际提出满足试验要求的测点布置、测量要求和风险分析及对应措施,主要包括:a)示踪剂注入点、注入浓度、注入流量和总量的确定:b)确定采用取样孔的位置:

c)流量测量装置的位置及仪表的布置:d)风险分析应考虑注入示踪剂后电导率增大对机组安全运行的影响及试验结束后示踪剂处理等。5.3试验精度

试验所有仪器仪表,参见附录A。对试验测量的精度要求如下:a)压力测量的精度应达到0.1级;b)流量测量精度规定为土0.5%:c)温度测量的精度应达到A级:d)示踪剂浓度测量精度规定为0.1×10-。5.4试验前对试验系统的要求

5.4.1检查机组状况

试验开始前机组应处于稳定运行状态。汽轮机负荷、流量和温度等参数至少有2h的稳定时间。核岛试验工况至少稳定运行48h。系统中的蒸汽发生器、凝汽器以及除氧器的水位应尽可能保持不变。试验前确定需要隔离的设备、系统以及实现隔离的方法,并对隔离阀门进行检查,若有缺陷,应予以消除。蒸汽发生器、给水系统、主蒸汽系统和凝结水系统内的水中化学物质含量和种类应保持在允许的范阐内,所有导致示踪物质遗失的可能应提前消除。试验期间,凝结水补充系统和凝结水精处理系统停运。5.4.2系统隔离vv99.net

为了保证试验结果的精度,必须进行系统隔离。3

DL/T983—2005

需要隔离的设备和系统,以及实现隔离的方法应在机组试验前确定。6测量方法

6.1示踪剂

示踪剂技术一般不需要采集具有代表性的汽一水混合物样品,只需要液相的取样。为保证测量结果的准确,要求示踪剂满足以下要求:a)溶于水但基本不溶于汽(在试验蒸汽的条件下,溶解度小于0.1%);b)不挥发:

c)在汽轮机循环工况下稳定;

d)不吸附在内表面的水膜上;

e)在任何情况下均能与水充分均匀的混合。示踪剂在满足上述要求的同时,也要考虑到示踪剂对循环系统中材料的影响以及对运行人员产生的危害,一般考患采用钠、锂、钾和艳盐,这主要根据特定型式反应堆的构造和已知给水中化学元素的背景值来确定,常见的如CS2CO3、24Na等。放射性示踪剂应采用半衰期较短的同位素。由于不能同时测量试样的浓度,所以需要对每一试样测得的浓度进行同位素衰减影响修正,如使用三种不同的放射性示踪剂来确定主蒸汽和抽汽蒸汽湿度及加热器泄漏,可提高相应的测量精度。常采用的放射性示踪剂如24Na等,其较短的半衰期限制了在某些情况下的应用,此时,可选取某些非放射性示踪剂进行测量,如LiOH、Cs2CO3、LiNO,等。非放射性示踪剂的注入和溶解平衡后,代表性取样简便;通过浓度的测定和后期的质量平衡计算,试验结果精确,可满足试验精度的要求。6.2测量的基本要求

示踪剂技术需要高精度的仪器测量示踪剂的浓度和流量。为了取得示踪剂分配均匀的样品,应使注入的示踪剂与汽一水混合物充分混合。为促进示踪剂的充分混合,宜使用喷雾嘴或导管注入示踪剂。示踪剂注入点和取样点之间的距离应足够长。如两者之间的长度不够,将会导致示踪剂在汽一水混合物中分配不均匀,影响取样样品的代表性和准确性。6.3蒸汽发生器湿度的测量

6.3.1凝结法确定蒸汽发生器湿度可采用凝结稀释法对蒸汽发生器的湿度进行测量。采用蒸汽发生器上半部的取样孔,溶解在蒸汽发生器汽一水结合面处饱和蒸汽液相中的示踪剂浓度为Ci,当蒸汽完全凝结后凝结水中示踪剂浓度为C4,示踪剂的浓度将由于蒸汽凝结而稀释,有下式:qC,=(q+Q)C

M,=-9=C4

这个湿度是蒸汽发生器内部汽一水结合面1处(见图1)的湿度Ma。(3)

由于示踪剂浓度C和C4都可由实验取样测量出,因此蒸汽发生器内部汽一-水结合面处的湿度Mil可根据公式(4)求得。

6.3.2示踪剂注入和取样方法

在测量加热器疏水、凝结水和汽轮机给水等试样中的示踪剂浓度时,由于是单相流动,取水样容易,故无特殊要求。但对于蒸汽发生器湿度测量的取样点、注入点及在抽汽管上的注入点和取样点,由于要求在注入点下游水相与示踪剂充分混合,示踪剂必须均匀地分布在水相中时取到的水样,才具有代表性和准确性。

蒸汽发生器湿度测量的注入点应在凝结水泵入口处,对凝结水泵的旁路,尤其是返回到凝结水箱中4

的旁路必须完全隔离。

蒸汽发生器内部

2蒸汽管

在蒸汽发生器出口处产生节流

图1蒸汽发生器蒸汽出口节流截面示意DL/T983—2005

对于汽一水结合面的浓度测量(蒸汽发生器内部浓度),如有位于壳体上半部的取样孔,应采用上半部的取样孔,示踪剂的浓度可由此孔取出的样品中直接测出,但需对其他取样孔(如下部取样孔)作好系统隔离:对于壳体上半部没有取样孔的蒸汽发生器,需要从排污取样中确定,但需要通过图2(压水堆)所示那样,对由管束产生的浓缩现象进行修正。设C为排污中的示踪剂浓度,C为所求的蒸汽发生器汽一水结合面的示踪剂浓度,R为蒸汽发生器设计的循环倍率的倒数,则由图2所示的修正公式为:c

在示踪剂注入定时间后,应对再热器、凝结水箱等取样孔的示踪剂浓度进行检测。时间长短主要取决于示踪剂注入后在系统内的流动和混合,建议时间应大于2h。对于再热器,因为外置式汽水分离器的效率是100%,可忽略管壁吸附所带来的误差,但是为防止在某些特殊的情况下产生影响,应对此进行检测管壁吸附。只有当凝汽器示踪剂浓度达到并低于试验所要求的浓度后,才能进行正式试验,记录相关数据,并对相关系统的示踪剂浓度进行取样。图2中各参数间的关系见公式(6)和公式(7):-Waa-R)

6.3.3蒸汽发生器出口的蒸汽湿度一蒸汽湿度的换算(6)

根据性能设计条件,蒸汽湿度系指蒸汽发生器出口的蒸汽湿度,而测量所得的蒸汽湿度值为蒸汽发生器内的湿度值,因此必须对测量值进行换算。如图1所示,在蒸汽发生器内部1处及出口2处,由于面积不同,两者的速度不同,压力也会不同,忽略两个截面之间的传热损失,可建立能量平衡。因此出口2处的湿度M。和内部1处的湿度Mi有如下关系:+lyly

Ma(He-H)+H-H2+

DL/T983—2005

Wm-主蒸汽流量;W循环流量;C—汽~-水结合面的示踪剂浓度;W。—入口流量W。=W,+WeWr--稳态条件下的给水流量W,=Wms:C—排污中的示踪剂浓度;R—设计的循环倍率的倒数Wm/W。图2压水堆蒸汽发生器出口湿度修正计算示意其中V,和V2分别为截面1和截面2处湿蒸汽的速度。又设截面1处和截面2处的密度、截面面积分别为:PI、S1:P2、S2。则有Y

将式(9)和式(10)代入式(6)中,则有M2

式中:

Hel、He2

M,(H,-H.)+H-H

蒸汽发生器内部汽-一水结合面(图1所示截面1)蒸汽湿度;蒸汽发生器出口接管处(图1所示截面2)蒸汽湿度:截面1处、截面2处的饱和水比焰;一截面1处、截面2处的干蒸汽比。(9)

式(11)中,Pi、P2、Hel、Hvl、He2、Hz均可根据图1所示的截面1、截面2处饱和温度参数查得该温度下的对应饱和值。蒸汽发生器内的湿度M,可由前述凝结稀释法测得,因此由公式(10)即可算得蒸汽发生器出口处的湿度M2。6.4汽轮机主汽阀前主蒸汽湿度的确定前述的试验测量的是蒸汽发生器出口处的蒸汽湿度。汽轮机主汽阀前主蒸汽湿度M可通过蒸汽发生器出口处的蒸汽湿度、压力及主蒸汽压力采用等熔过程计算得到。6

6.5汽轮机抽汽湿度的测量

6.5.1凝结法确定抽汽湿度

DL/T983—2005

在进行蒸汽发生器湿度测量的同时可以直接采用凝结法测量汽轮机抽汽口的蒸汽湿度。为满足试验精度的要求,对于疏水逐级回流至凝汽器的系统,上游的疏水必须切换使之直接流入凝汽器。测量加热器壳侧进、出口示踪剂的浓度,可通过建立加热器壳侧的示踪剂平衡和加热器能量平衡来计算出抽汽恰和抽汽湿度。

6.5.2等量注入法确定抽汽湿度

以一定流量和已知浓度的示踪剂盐注入要测湿度的汽一水混合物中,在完全混合后,在注入点下游水相中取样并测量示踪剂的浓度,就可计算出水相的流量,而抽汽量可电加热器的热平衡求出,湿蒸汽恰可由测得的水相流量和抽汽流量求得。示踪剂存在平衡的关系如下:

Coq + Camjlmg =(q+ qij + Aq)C.q= Jas(Cmu-C.)-Ag

式中:

Co—在注入示踪剂以前注入点水相中自然示踪剂引起的初始浓度;Cw—注入点下游水相中测得的示踪剂浓度:Cmj—注入的示踪剂盐的浓度;

qj注入的示踪剂盐的流量;

Aq——注入冷示踪剂溶液引起的蒸汽凝结后水流量的变化。通常CCm,C。≤C,Aq≤q,上述公式也可简化为:(Ci

q=Qani

通过示踪剂平衡可得到抽汽管中水相流量,抽汽的湿蒸汽可通过加热器的热平衡求出,因此抽汽湿度可通过计算得到。

6.5.3抽汽管上的注入点和取样点为使取样具有代表性,示踪剂应均匀分配于液相中,因此示踪剂注入点应开在抽汽母管上并尽可能靠近汽缺(如图3所示)。为使混合更充分,宜采用喷雾喷嘴,在注入点和取样点间应有多个弯头和较长的管段以利于混合。

汽轮机

加热器

图3抽汽管上示踪剂注入点和取样点的典型安装示意7

DL/T983-2005

取样点应靠近加热器。抽汽管在正常工况和稳定流速下,水在管道截面上不是均匀分布的,而是集中在管壁处,这样的分布对取水样是有利的。取样口可简单地开在管子的底部或弯头出口的外侧,通过重力或离心力的作用取样,但注意取样开口不应开在死区。对于抽汽管线较短的情况,如位于凝汽器喉部的加热器,示踪剂无法充分混合,不能采用此方法。建议水样取加热器的疏水。

注入点和取样点之间通往其他系统管线在试验期间必须全部隔离。控制并调整取样流量以防止蒸汽流出及产生蒸汽凝结后影响试验精度。在某一取样流量下,其浓度突然下降,就表明有蒸汽凝结现象发生。7主要试验数据的记录及处理

7.1试验前需检查及记录的主要数据试验前记录凝结水电导率、各阀门隔离情况、电厂主要运行参数和状态。7.2试验中需检查及记录的主要数据记录示踪剂注入流量、总量和浓度。示踪剂注入系统后2h,可开始检查凝汽器、再热器等取样口示踪剂的浓度,注意记录电导率的变化。在满足试验要求后取样并记录所测量的示踪剂浓度,同时记录压力、差压和温度等其他的相关数据。8试验结果的验收

8.1试验结果的计算

根据示踪剂平衡和能量平衡方程计算试验结果。8.1.1汽水性质图表

计算试验结果时,除另有规定外,应采用考核值所依据的汽水性质图表或公式。所用蒸汽性质表,应当与第六届国际蒸汽品质会议(1963年)制订的国际骨架表相一致,一般应采用适用于工程目的、为第七届国际蒸汽品质会议(1968年)批准的1967IFC公式所确定的数值。在试验报告中,应记述所用图表的名称和版本。8.1.2系统、设备及条件的修正

当试验系统无法隔离、隔离后有泄漏(如除盐床引起示踪剂损失)及对于壳体上半部没有取样孔的蒸汽发生器,需要从排污取样中取样由此产生的浓缩现象等情况,都需要进行修正。同时应考患对试样测得的浓度进行同位素衰减修正。8.2试验结果

根据试验测量数据给出试验最终结果,并根据试验误差确定试验结果的最大值(Xmx)和最小值(Xmin)。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:16987-2006

中华人民共和国电行业标准

DL/T983—2005

核电广蒸汽湿度测量技术规范

Rules of steam moisture measurement for nuclear power plant2005-11-28发布

2006-06-01实施

中华人民共和国国家发展和改革委员会发布

2规范性引用文件

3术语和定义

4符号..

5试验前的准备

6测量方法

7主要试验数据的记录及处理..

8试验结果的验收

附录A(资料性附录)

试验常用仪器仪表

DL/T983—2005

DL/T983-2005

本标准是根据国家发展和改革委员会《关于下达2003年行业标准项目补充计划的通知》(发改办工业[2003]873号)的要求制定的。本标准是在调研并总结了国内已投运的核电厂在蒸汽湿度测量方面经验的基础上,参考ASMEPTC6一1996《汽轮机性能试验标准6》编制的,标准中规定了核电厂蒸汽湿度测量的技术要求和方法,为核电厂制定自已的试验程序提供了依据。本标准附录A为资料性附录。

本标准由中国电力企业联合会提出。本标准由电力行业核电标准化技术委员会归口。本标准由苏州热工研究院有限公司负责解释。本标准起草单位:苏州热工研究院有限公司、大亚湾核电运营管理有限责任公司。本标准主要起草人:陈晓伟、柴伟东、崔忠科、何布朗、孙泉荣。U

1范围

核电厂蒸汽湿度测量技术规范

DL/T983-2005

本标准规定了核电厂蒸汽发生器的蒸汽湿度和至汽轮机回热加热器的抽汽湿度以及汽轮机主汽阀前主蒸汽湿度的测量原则、测量方法和基本要求。本标准适用于压水堆核电厂和重水堆核电厂采用放射性或非放射性示踪剂技术测量核能蒸汽供应系统的蒸汽发生器的蒸汽湿度,其相应的汽轮机主蒸汽和抽汽的蒸汽湿度测量也适用于本标准,但对探针、节流量热计等蒸汽湿度测量方式不适用本标准、2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。ASMEPTC6—1996:汽轮机性能试验标准6(ASMEPTC6一1996:PerfomanceTestCode6onsteamturbines)

3术语和定义

下列术语和定义适用于本标准。3.1

湿度与干度

moistureanddryness

湿蒸汽由饱和水和干饱和蒸汽组成。蒸汽的干度为湿蒸汽中所含干饱和蒸汽质量与湿蒸汽总质量之比。蒸汽的湿度为湿蒸汽中所含饱和水质量与湿蒸汽总质量之比。若对某一截面i,蒸汽干度为xi,则截面i的蒸汽湿度M=(1-x)。蒸汽的湿度M,可用下式表示:M, =_1×100%

式中:

—某截面i的饱和蒸汽中水的质量流量:Q一同截面饱和蒸汽中干蒸汽的质量流量。3.2

考核值guaranteedvalues

核电厂考核所确定的蒸汽品质参量为考核值(有的核电厂称为保证值),提出考核值所对应的技术条件为考核条件。一般考核值的定义是非常明确的,它是指在蒸汽发生器设计换热面积(即实际面积减去堵管裕量等)下所对应的蒸汽品质参量,但应考虑在不同边界条件下各蒸汽湿度不相同,如蒸汽发生器内部汽一水结合面的湿度Mi1、蒸汽发生器出口处的湿度Mz2、核岛和常规岛蒸汽接口处湿度Ma及汽轮机主汽阀前主蒸汽湿度M是各不相同的。本试验标准测量的蒸汽发生器湿度是指蒸汽发生器出口处的湿度,核岛和常规岛蒸汽接口处湿度可根据等恰计算得到。3.3

示踪剂平衡tracerbalance

示踪剂是为示踪流体的特性或分布而加入的化学物质。核电厂蒸汽湿度测量所用的示踪剂具有只溶1

DL/T9832005

于水不溶于汽的性质。饱和蒸汽示踪剂浓度为C1,当饱和蒸汽全部凝结成水,示踪剂的浓度将由于蒸汽冷凝被稀释为C4,假设示踪剂在测量过程中不存在损失,则示踪剂存在下述平衡关系:qCj=(q+Q)C4

4符号

本标准使用的量、单位和符号见表1。表1符号

质量流量

参量名称

蒸汽发生器出口接管处主蒸汽流量蒸汽发生器给水处稳态时的给水流量蒸汽发生器内的循环流量

蒸汽发生器内入口流量

湿蒸汽中干蒸汽质量流量

湿蒸汽中饱和水的质量流量

注入示踪剂引起饱和水流量的变化示踪剂盐的注入流量

截面湿蒸汽比炉

截面干蒸汽比焰

截面i饱和水比焰

比体积

截面!的湿度

蒸汽发生器内部汽一水结合面湿度蒸汽发生器出口接管处的湿度

核岛和常规岛接口处蒸汽湿度

汽轮机主汽阀前主蒸汽湿度

示踪剂浓度

蒸汽发生器汽一水结合面处示踪剂浓度单

:试验前的准备

5.1试验大纲

表1(续)

参量名称

蒸汽发生器给水处示踪剂浓度

示踪剂盐的注入浓度

自然示踪剂引起的初始浓度

注入点下游水相测得的浓度

蒸汽发生器排污中的示踪剂浓度蒸汽发生器设计的循环倍率的倒数试验大纲的内容至少应包括:

a)试验目的及原理;

b)试验规定工况;

c)试验设备、仪表及安装要求:d)试验步骤、记录数据:

e)风险分析及相应的预防措施;f)试验相关文件的审查。

5.2试验程序与风险分析等

DL/T983—2005

根据试验程序确定试验方案,按照核电厂设计及系统布置的实际提出满足试验要求的测点布置、测量要求和风险分析及对应措施,主要包括:a)示踪剂注入点、注入浓度、注入流量和总量的确定:b)确定采用取样孔的位置:

c)流量测量装置的位置及仪表的布置:d)风险分析应考虑注入示踪剂后电导率增大对机组安全运行的影响及试验结束后示踪剂处理等。5.3试验精度

试验所有仪器仪表,参见附录A。对试验测量的精度要求如下:a)压力测量的精度应达到0.1级;b)流量测量精度规定为土0.5%:c)温度测量的精度应达到A级:d)示踪剂浓度测量精度规定为0.1×10-。5.4试验前对试验系统的要求

5.4.1检查机组状况

试验开始前机组应处于稳定运行状态。汽轮机负荷、流量和温度等参数至少有2h的稳定时间。核岛试验工况至少稳定运行48h。系统中的蒸汽发生器、凝汽器以及除氧器的水位应尽可能保持不变。试验前确定需要隔离的设备、系统以及实现隔离的方法,并对隔离阀门进行检查,若有缺陷,应予以消除。蒸汽发生器、给水系统、主蒸汽系统和凝结水系统内的水中化学物质含量和种类应保持在允许的范阐内,所有导致示踪物质遗失的可能应提前消除。试验期间,凝结水补充系统和凝结水精处理系统停运。5.4.2系统隔离vv99.net

为了保证试验结果的精度,必须进行系统隔离。3

DL/T983—2005

需要隔离的设备和系统,以及实现隔离的方法应在机组试验前确定。6测量方法

6.1示踪剂

示踪剂技术一般不需要采集具有代表性的汽一水混合物样品,只需要液相的取样。为保证测量结果的准确,要求示踪剂满足以下要求:a)溶于水但基本不溶于汽(在试验蒸汽的条件下,溶解度小于0.1%);b)不挥发:

c)在汽轮机循环工况下稳定;

d)不吸附在内表面的水膜上;

e)在任何情况下均能与水充分均匀的混合。示踪剂在满足上述要求的同时,也要考虑到示踪剂对循环系统中材料的影响以及对运行人员产生的危害,一般考患采用钠、锂、钾和艳盐,这主要根据特定型式反应堆的构造和已知给水中化学元素的背景值来确定,常见的如CS2CO3、24Na等。放射性示踪剂应采用半衰期较短的同位素。由于不能同时测量试样的浓度,所以需要对每一试样测得的浓度进行同位素衰减影响修正,如使用三种不同的放射性示踪剂来确定主蒸汽和抽汽蒸汽湿度及加热器泄漏,可提高相应的测量精度。常采用的放射性示踪剂如24Na等,其较短的半衰期限制了在某些情况下的应用,此时,可选取某些非放射性示踪剂进行测量,如LiOH、Cs2CO3、LiNO,等。非放射性示踪剂的注入和溶解平衡后,代表性取样简便;通过浓度的测定和后期的质量平衡计算,试验结果精确,可满足试验精度的要求。6.2测量的基本要求

示踪剂技术需要高精度的仪器测量示踪剂的浓度和流量。为了取得示踪剂分配均匀的样品,应使注入的示踪剂与汽一水混合物充分混合。为促进示踪剂的充分混合,宜使用喷雾嘴或导管注入示踪剂。示踪剂注入点和取样点之间的距离应足够长。如两者之间的长度不够,将会导致示踪剂在汽一水混合物中分配不均匀,影响取样样品的代表性和准确性。6.3蒸汽发生器湿度的测量

6.3.1凝结法确定蒸汽发生器湿度可采用凝结稀释法对蒸汽发生器的湿度进行测量。采用蒸汽发生器上半部的取样孔,溶解在蒸汽发生器汽一水结合面处饱和蒸汽液相中的示踪剂浓度为Ci,当蒸汽完全凝结后凝结水中示踪剂浓度为C4,示踪剂的浓度将由于蒸汽凝结而稀释,有下式:qC,=(q+Q)C

M,=-9=C4

这个湿度是蒸汽发生器内部汽一水结合面1处(见图1)的湿度Ma。(3)

由于示踪剂浓度C和C4都可由实验取样测量出,因此蒸汽发生器内部汽一-水结合面处的湿度Mil可根据公式(4)求得。

6.3.2示踪剂注入和取样方法

在测量加热器疏水、凝结水和汽轮机给水等试样中的示踪剂浓度时,由于是单相流动,取水样容易,故无特殊要求。但对于蒸汽发生器湿度测量的取样点、注入点及在抽汽管上的注入点和取样点,由于要求在注入点下游水相与示踪剂充分混合,示踪剂必须均匀地分布在水相中时取到的水样,才具有代表性和准确性。

蒸汽发生器湿度测量的注入点应在凝结水泵入口处,对凝结水泵的旁路,尤其是返回到凝结水箱中4

的旁路必须完全隔离。

蒸汽发生器内部

2蒸汽管

在蒸汽发生器出口处产生节流

图1蒸汽发生器蒸汽出口节流截面示意DL/T983—2005

对于汽一水结合面的浓度测量(蒸汽发生器内部浓度),如有位于壳体上半部的取样孔,应采用上半部的取样孔,示踪剂的浓度可由此孔取出的样品中直接测出,但需对其他取样孔(如下部取样孔)作好系统隔离:对于壳体上半部没有取样孔的蒸汽发生器,需要从排污取样中确定,但需要通过图2(压水堆)所示那样,对由管束产生的浓缩现象进行修正。设C为排污中的示踪剂浓度,C为所求的蒸汽发生器汽一水结合面的示踪剂浓度,R为蒸汽发生器设计的循环倍率的倒数,则由图2所示的修正公式为:c

在示踪剂注入定时间后,应对再热器、凝结水箱等取样孔的示踪剂浓度进行检测。时间长短主要取决于示踪剂注入后在系统内的流动和混合,建议时间应大于2h。对于再热器,因为外置式汽水分离器的效率是100%,可忽略管壁吸附所带来的误差,但是为防止在某些特殊的情况下产生影响,应对此进行检测管壁吸附。只有当凝汽器示踪剂浓度达到并低于试验所要求的浓度后,才能进行正式试验,记录相关数据,并对相关系统的示踪剂浓度进行取样。图2中各参数间的关系见公式(6)和公式(7):-Waa-R)

6.3.3蒸汽发生器出口的蒸汽湿度一蒸汽湿度的换算(6)

根据性能设计条件,蒸汽湿度系指蒸汽发生器出口的蒸汽湿度,而测量所得的蒸汽湿度值为蒸汽发生器内的湿度值,因此必须对测量值进行换算。如图1所示,在蒸汽发生器内部1处及出口2处,由于面积不同,两者的速度不同,压力也会不同,忽略两个截面之间的传热损失,可建立能量平衡。因此出口2处的湿度M。和内部1处的湿度Mi有如下关系:+lyly

Ma(He-H)+H-H2+

DL/T983—2005

Wm-主蒸汽流量;W循环流量;C—汽~-水结合面的示踪剂浓度;W。—入口流量W。=W,+WeWr--稳态条件下的给水流量W,=Wms:C—排污中的示踪剂浓度;R—设计的循环倍率的倒数Wm/W。图2压水堆蒸汽发生器出口湿度修正计算示意其中V,和V2分别为截面1和截面2处湿蒸汽的速度。又设截面1处和截面2处的密度、截面面积分别为:PI、S1:P2、S2。则有Y

将式(9)和式(10)代入式(6)中,则有M2

式中:

Hel、He2

M,(H,-H.)+H-H

蒸汽发生器内部汽-一水结合面(图1所示截面1)蒸汽湿度;蒸汽发生器出口接管处(图1所示截面2)蒸汽湿度:截面1处、截面2处的饱和水比焰;一截面1处、截面2处的干蒸汽比。(9)

式(11)中,Pi、P2、Hel、Hvl、He2、Hz均可根据图1所示的截面1、截面2处饱和温度参数查得该温度下的对应饱和值。蒸汽发生器内的湿度M,可由前述凝结稀释法测得,因此由公式(10)即可算得蒸汽发生器出口处的湿度M2。6.4汽轮机主汽阀前主蒸汽湿度的确定前述的试验测量的是蒸汽发生器出口处的蒸汽湿度。汽轮机主汽阀前主蒸汽湿度M可通过蒸汽发生器出口处的蒸汽湿度、压力及主蒸汽压力采用等熔过程计算得到。6

6.5汽轮机抽汽湿度的测量

6.5.1凝结法确定抽汽湿度

DL/T983—2005

在进行蒸汽发生器湿度测量的同时可以直接采用凝结法测量汽轮机抽汽口的蒸汽湿度。为满足试验精度的要求,对于疏水逐级回流至凝汽器的系统,上游的疏水必须切换使之直接流入凝汽器。测量加热器壳侧进、出口示踪剂的浓度,可通过建立加热器壳侧的示踪剂平衡和加热器能量平衡来计算出抽汽恰和抽汽湿度。

6.5.2等量注入法确定抽汽湿度

以一定流量和已知浓度的示踪剂盐注入要测湿度的汽一水混合物中,在完全混合后,在注入点下游水相中取样并测量示踪剂的浓度,就可计算出水相的流量,而抽汽量可电加热器的热平衡求出,湿蒸汽恰可由测得的水相流量和抽汽流量求得。示踪剂存在平衡的关系如下:

Coq + Camjlmg =(q+ qij + Aq)C.q= Jas(Cmu-C.)-Ag

式中:

Co—在注入示踪剂以前注入点水相中自然示踪剂引起的初始浓度;Cw—注入点下游水相中测得的示踪剂浓度:Cmj—注入的示踪剂盐的浓度;

qj注入的示踪剂盐的流量;

Aq——注入冷示踪剂溶液引起的蒸汽凝结后水流量的变化。通常CCm,C。≤C,Aq≤q,上述公式也可简化为:(Ci

q=Qani

通过示踪剂平衡可得到抽汽管中水相流量,抽汽的湿蒸汽可通过加热器的热平衡求出,因此抽汽湿度可通过计算得到。

6.5.3抽汽管上的注入点和取样点为使取样具有代表性,示踪剂应均匀分配于液相中,因此示踪剂注入点应开在抽汽母管上并尽可能靠近汽缺(如图3所示)。为使混合更充分,宜采用喷雾喷嘴,在注入点和取样点间应有多个弯头和较长的管段以利于混合。

汽轮机

加热器

图3抽汽管上示踪剂注入点和取样点的典型安装示意7

DL/T983-2005

取样点应靠近加热器。抽汽管在正常工况和稳定流速下,水在管道截面上不是均匀分布的,而是集中在管壁处,这样的分布对取水样是有利的。取样口可简单地开在管子的底部或弯头出口的外侧,通过重力或离心力的作用取样,但注意取样开口不应开在死区。对于抽汽管线较短的情况,如位于凝汽器喉部的加热器,示踪剂无法充分混合,不能采用此方法。建议水样取加热器的疏水。

注入点和取样点之间通往其他系统管线在试验期间必须全部隔离。控制并调整取样流量以防止蒸汽流出及产生蒸汽凝结后影响试验精度。在某一取样流量下,其浓度突然下降,就表明有蒸汽凝结现象发生。7主要试验数据的记录及处理

7.1试验前需检查及记录的主要数据试验前记录凝结水电导率、各阀门隔离情况、电厂主要运行参数和状态。7.2试验中需检查及记录的主要数据记录示踪剂注入流量、总量和浓度。示踪剂注入系统后2h,可开始检查凝汽器、再热器等取样口示踪剂的浓度,注意记录电导率的变化。在满足试验要求后取样并记录所测量的示踪剂浓度,同时记录压力、差压和温度等其他的相关数据。8试验结果的验收

8.1试验结果的计算

根据示踪剂平衡和能量平衡方程计算试验结果。8.1.1汽水性质图表

计算试验结果时,除另有规定外,应采用考核值所依据的汽水性质图表或公式。所用蒸汽性质表,应当与第六届国际蒸汽品质会议(1963年)制订的国际骨架表相一致,一般应采用适用于工程目的、为第七届国际蒸汽品质会议(1968年)批准的1967IFC公式所确定的数值。在试验报告中,应记述所用图表的名称和版本。8.1.2系统、设备及条件的修正

当试验系统无法隔离、隔离后有泄漏(如除盐床引起示踪剂损失)及对于壳体上半部没有取样孔的蒸汽发生器,需要从排污取样中取样由此产生的浓缩现象等情况,都需要进行修正。同时应考患对试样测得的浓度进行同位素衰减修正。8.2试验结果

根据试验测量数据给出试验最终结果,并根据试验误差确定试验结果的最大值(Xmx)和最小值(Xmin)。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。