SY/T 5884-1993

基本信息

标准号: SY/T 5884-1993

中文名称:压裂车技术条件

标准类别:石油天然气行业标准(SY)

标准状态:已作废

发布日期:1994-01-06

实施日期:1994-06-01

下载格式:pdf zip

标准分类号

中标分类号:石油>>石油勘探、开发、集输设备>>E92石油钻采设备与仪器

关联标准

替代情况:被SY/T 5211-2003代替

出版信息

页数:8页

标准价格:14.0

相关单位信息

标准简介

标准图片预览

标准内容

石油工业标准化技术委员会CPSCSY

中华人民共和国石油天然气行业标准SY/T5884—93

压裂车技术条件

1994-01-06发布

中国石油天然气总公司

1994-06-01实施

1主题内容与适用范围

石油工业标准化技术委员会CPSC中华人民共和国石油天然气行业标准压裂车技术条件

SY/T5884—93

本标准规定了石油和天然气油气田用压裂车(撬)的技术要求、试验方法和检验规则。本标准适用于陆地及海上油气田用压裂车(撬)。2引用标准

SY/T5493压裂成套设备型式与基本参数油田压裂用柱塞泵型式与基本参数SY/T5463

石油专用车通用技术条件

SY/T5534

石油钻采机械产品用碳素钢和普通合金钢铸件通用技术条件SY5301

石油钻采机械产品用灰铸铁件通用技术条件SY5302

SY5303'石油钻采机械产品用球墨铸铁件通用技术条件SY5304

SY5305

SY5306

SY5307

SY5308

3技术要求wwW.vv99.Net

石油钻采机械产品用锻件通用技术条件石油钻采机械产品用焊接件通用技术条件石油钻采机械产品用机械加工通用技术条件石油钻采机械产品用装配通用技术条件石油钻采机械产品用涂漆通用技术条件3.1整机要求

整机的结构型式与基本参数应符合SY/T5493的规定。3.1.1

整机及各零部件的制造、组装及调试应按经规定程序审批的图样和技术文件进行。3.1.2

整机的外形应美观,布置合理,结构紧漆,管线排列整齐,便于易损件的更换,维修和保养。3.1.3

3.1.4所有紧固件连接应牢固,重要的连接螺栓应按图样要求达到规定的拧紧力矩。各种软、硬管线应固定整齐,不得有任何松动现象。3.1.5各部件的工作机构调整方便、工作可靠、操纵灵活。各种仪表反应灵敏、准确。3.1.6液、气路管线不允许有渗漏现象,各润滑点供油正常,密封可靠。3.1.7管汇及附件拆装、清洗方便,工作安全可靠,无泄漏现象。高、低压管件分别喷涂不同颜色的漆以示区别。

3.1.8压裂车行驶性能必须符合我国公路条件及使用现场的要求。概装压裂泵的外形尺寸应符合我国公路及铁路运输条件,且起吊方便。3.1.9产品作为酸化压裂施工或海上压裂施工用的产品,可根据用户使用要求,对产品主要零部件或全部零部件进行各种防腐蚀处理。3.1.10发动机处于额定工况下,在距发动机左、右各1m,距地面高1.5~1.7m处测试噪声,其噪声级别不得大于115dB(A)。若超过上述指标,发动机则应安装消声器。中国石油天然气总公司1994-01-06批准1994-06-01实施

石油工业标准化技术委员会CPSCSY/T5884-93

3.1.11压裂车(撬)的发动机排气管装置应符合井场防火要求。3.1.12压裂车(撬)应配备超压保护装置。超压保护装置应在规定压力下开启,其静开启压力偏差不得超过士0.5MPa。

3.1.13压力计的选型应适应周围的工作环境要求,其精度等级不得低于1.5级。3.1.14压裂车()应配备夜间照明装置。3.2部件要求

3.2.1外购件

裁车底盘,发动机及附件,液力机械传动装置,液、气路元件及电器元件仪表等主要外购件,其主要性能参数及质量状况应满足整机使用性能的要求。3.2.2压裂泵

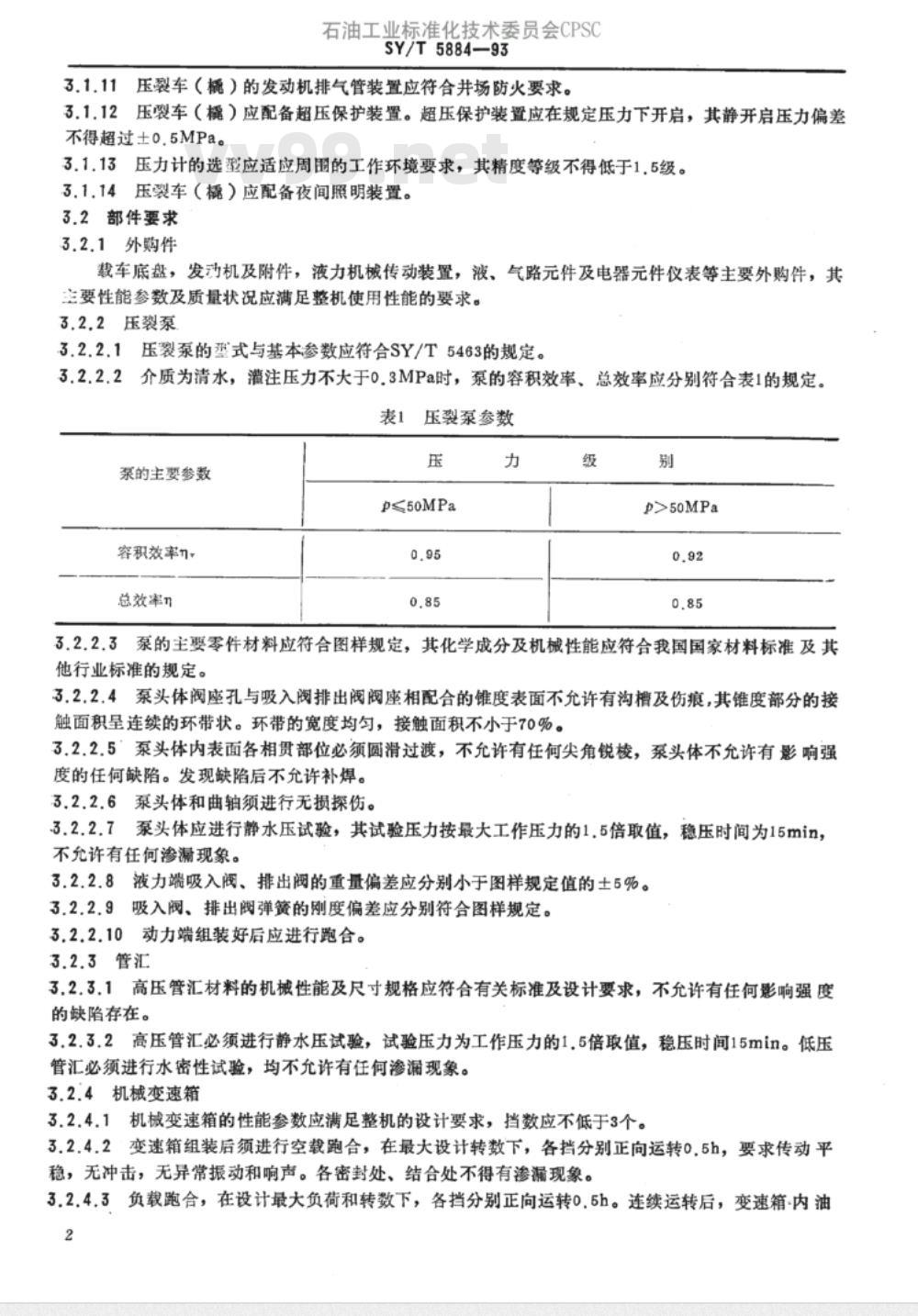

3.2.2.1压裂泵的型式与基本参数应符合SY/T5463的规定。3.2.2.2介质为清水,灌注压力不大于0.3MPa时,泵的容积效率、总效率应分别符合表1的规定。压裂泵参数

泵的主要参数

容积效率

总效率n

p≤50MPa

p>50MPa

3.2.2.3泵的主要零件材料应符合图样规定,其化学成分及机械性能应符合我国国家材料标准及其他行业标准的规定。

3.2.2.4泵头体阀座孔与吸入阀排出阀阀座相配合的锥度表面不允许有沟槽及伤痕,其锥度部分的接触面积呈连续的环带状。环带的宽度均匀,接触面积不小于70%。3.2.2.5'泵头体内表面各相贯部位必须圆滑过渡,不允许有任何尖角锐棱,泵头体不允许有影响强度的任何缺陷。发现缺陷后不允许补焊。3.2.2.6泵头体和曲轴须进行无损探伤。3.2.2.7泵头体应进行静水压试验,其试验压力按最大工作压力的1.5倍取值,稳压时间为15min,不允许有任何渗漏现象。

3.2.2.8液力端吸入阀、排出阀的重量偏差应分别小于图样规定值的土5%。3.2.2.9吸入阀、排出阀弹簧的刚度偏差应分别符合图样规定。3.2.2.10动力端组装好后应进行跑合。3.2.3管汇

3.2.3.1高压管汇材料的机械性能及尺寸规格应符合有关标准及设计要求,不允许有任何影响强度的缺陷存在。

3.2.3.2高压管汇必须进行静水压试验,试验压力为工作压力的1.5倍取值,稳压时间15min。低压管汇必须进行水密性试验,均不允许有任何渗漏现象。3.2.4机械变速箱

3.2.4.1机械变速箱的性能参数应满足整机的设计要求,挡数应不低于3个。3.2.4.2变速箱组装后须进行空载跑合,在最大设计转数下,各挡分别正向运转0.5h,要求传动平稳,无冲击,无异常振动和响声。各密封处、结合处不得有渗漏现象。3.2.4.3负载跑合,在设计最大负荷和转数下,各挡分别正向运转0.5h。连续运转后,变速箱-内油2

石油工业标洋华囍术秀员会CPSC温升不得超过50°C,最高油温不超过90°C。3.2.5撬座

概座应便于起吊,撬座的刚度应满足使用和起吊要求。3.3其它通用技术要求

3.3.1铸钢件应符合SY5301的规定。3.3.2灰铸铁件应符合SY.5302的规定。3.3.3球量铸铁件应符合SY5303的规定。3.3.4锻件应符合SY5304的规定。3.3.5焊接件应符合SY5305的规定。3.3.6机加工件应符合SY5306的规定。3.3.7零部件及整机组装应符合SY5307的规定。3.3.8涂漆应符合SY5308的规定。4试验方法

4.1行驶试验

行驶试验的项目、行车里程、试验方法按SY/T5534的规定进行。行驶试验后,检查各连接件应牢固,不得有相对位移、松脱,焊接部位无开裂,各密封部位无渗漏等现象。

4.2主要结构和技术特性参数的测定主要结构和技术特性参数的测定按SY/T5534的规定进行。4.3专用性能试验

4.3.1试验介质

5~50C的清水。

4.3.2试验内容及要求

4.3.2.1空载运转

a。将压裂泵的排出管汇上的阀门全打开,并让压裂泵在最高冲次下进行空载运转试验,运转时间为0.5h;

b,观察发动机,传动装置,压裂泵,散热系统及各气、液压元件,管线等工作是否正常,有无异常的声响,温度及渗、泄漏等状况。4.3.2.2负载运转

a试验超压保护装置,仪表在各设计挡次下反映的额定压力灵敏度不大于5%;b,调整压裂泵的排出节流阀进行压力试验,按设计挡次由低到高逐步升压,直到最高压力。在最大排量或最高压力下,分别连续运转0.5h,其余各挡的运转时间为15min;c.观察整机各有关零部件的运转及各部位的润滑及密封情况。4.3.2.3试验记录

按4.3.2.2条试验时,测量并记录以下项目的数据:a,发动机的额定转数,最低空载稳定转数:b,在发动机的额定工况下,液力机械传动箱各设计挡次(液力机械传动箱的变矩工况及锁止工况)输出转速,或机械变速箱各挡次下的输出转数;压裂泵动力端输入轴的转速;

压裂泵动力端输入轴的扭矩;

在发动机额定工况下,压裂泵各种挡次下的排出压力及排量;e.

压裂泵吸入管汇处的吸入压力:f.

石油工S业标5884技3委员会CPSC压裂泵动力端的润滑油温度:

压裂泵额定工况下的整机噪声:液力传动箱(或机械变速箱)油温,发动机水温、油温,液压油油温;j.环境条件(海拔高度,环境温度,环境噪声)。4.4出厂试验

压裂车(橘)进行出厂试验,其累积试验时间为4h。其中全功率最大排量和全功率最大压力下的试验时间分别为30min,其余时间进行80%输出功率下的压力及排量试验。每次连续运转试验的时间不得低于1h。连续运转1h后,动力端的润滑油温升不得超过50°C。5检验规则

5.1检验分类

5.1.1出厂检验

成批生产的压裂车(橘必须经制造厂的检验部门检验合格,方可出厂。出厂检验项目为以下内容;按本标准上的3.1.3~3.1.7,3.1.9条检查,应符合标准规定,不允许有影响外观的缺陷:a.

检查各润滑部位的润滑油应按要求加注;c.

检查零部件及附件(包括专用工具)备件应齐全、完整:按SY/T5534中的4.2.1条规定进行路试,检查车辆的转向及制动性能,应符合车辆出厂规定;d.

检查发动机、液力机械传动箱或机械变速箱的油温、水温在规定的范围内,运转应正常;检查压裂泵的排出压力,相应压力下的排量应在规定范围内;检查整机的噪声应符合3.1.10条的规定;检查整机的超压保护装置应符合3.1.12条的规定。5.1.2型式检验

有下列情况之一时,应进行型式检验:a.

新产品或老产品转广生产的试制定型鉴定:正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时;b.

正常生产时,每三年进行一次周期性检验;c.

出厂检验结果与上次型式检验有较大的差异时;d.

国家质量检查监督机构提出型式检验的要求时。e.

型式检验的条件、试验项目及要求除a条按本标准的4.1~4.3条全部进行外,其余的b,c,d,e条均按4.3条的规定检查专用性能即可。5.2抽样规则

5.2.1产品出厂检验必须按5.1.1条的规定逐台进行。5.2.2型式检验时产品的拍取方法为从批量中随机抽取2台进行检查。5.3判定规则

5.3.1出厂产品必须按5.1.1条的规定进行检验,符合标准规定才能判定合格。5.3.2型式检验按5.1.2条的规定进行,符合标准规定才能判定合格。6标志、包装、运输、储存

6.1标志

产品标志应装于车上最明显的部位,标志的内容应包括以下几项:a,制造厂名;

b.产品名称;

制造厂家商标;

d产品型号:

e.产品的主要参数;

石油工业标准化技术委员会CPSCSY/T5884—93

f,产品出厂编号及产品制造日期。6.2产品包装及运输

6.2.1车上各主要部件有配合关系的裸露部位应涂以黄油或防锈剂,或安装防护附件,防止锈蚀及磕、磁、损伤。

6.2.2设备采用裸装运输,零散附件(包括专用工具)备件应包装入箱。随机技术文件齐全,并装入不透水的塑料袋中。随机技术文件如下,a,产品合格证(包括产品出厂试验记录);b.产品使用及维护说明书;

c.装箱单;

随机附件(包括专用工具)备件清单。d.

6.3储存

设备应放在干燥的地面上,存放期间要注意防雨、防冻、防风沙、防暴晒、防锈蚀。7产品质量保证期

用户应按照产品使用说明书和有关标准的规定进行操作、维护和保养。自制造厂发货之日起12个月内,若因制造质量等造成压裂车不能正常使用,制造厂应负责无偿修复和更换。5

石油工业标准化技术委员会CPSCSY/T5884-93

附录A

压裂泵效率计算方法

(补充件)

A1计算压裂泵的容积效率(充满系数为1)。gr

式中,,泵的容积效率;

q.=0.785D*SnZ

Qr—泵的实际排量,m*/min;

q.泵的理论排量,m/min;

D柱塞直径,m;

S—柱塞行程长度,m;

n-柱塞往复次数,min-:

Z柱塞数。

A2计算压裂泵的总效率。

Pa=16.667puq

P=1.047M^×10~

式中,

泵的总效率;

泵的输出功率,kW;

Pa——泵的输入功率,kW;

一泵的实际排量,m\/min;

一泵的排出压力,MPa;

一泵的输入轴端扭矩,Nm:

泵的输入轴转速,r/min。

绘制性能曲线。

附加说明:

本标准由全国石油钻采设备和工具标准化技术委员会归口。本标准由中国石油天然气总公司第四石油机械厂负责起草。本标准主要起草人胡桂全、陈扬声。6

·(A1)

(A2)

(A3)

(A4)

(A5)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国石油天然气行业标准SY/T5884—93

压裂车技术条件

1994-01-06发布

中国石油天然气总公司

1994-06-01实施

1主题内容与适用范围

石油工业标准化技术委员会CPSC中华人民共和国石油天然气行业标准压裂车技术条件

SY/T5884—93

本标准规定了石油和天然气油气田用压裂车(撬)的技术要求、试验方法和检验规则。本标准适用于陆地及海上油气田用压裂车(撬)。2引用标准

SY/T5493压裂成套设备型式与基本参数油田压裂用柱塞泵型式与基本参数SY/T5463

石油专用车通用技术条件

SY/T5534

石油钻采机械产品用碳素钢和普通合金钢铸件通用技术条件SY5301

石油钻采机械产品用灰铸铁件通用技术条件SY5302

SY5303'石油钻采机械产品用球墨铸铁件通用技术条件SY5304

SY5305

SY5306

SY5307

SY5308

3技术要求wwW.vv99.Net

石油钻采机械产品用锻件通用技术条件石油钻采机械产品用焊接件通用技术条件石油钻采机械产品用机械加工通用技术条件石油钻采机械产品用装配通用技术条件石油钻采机械产品用涂漆通用技术条件3.1整机要求

整机的结构型式与基本参数应符合SY/T5493的规定。3.1.1

整机及各零部件的制造、组装及调试应按经规定程序审批的图样和技术文件进行。3.1.2

整机的外形应美观,布置合理,结构紧漆,管线排列整齐,便于易损件的更换,维修和保养。3.1.3

3.1.4所有紧固件连接应牢固,重要的连接螺栓应按图样要求达到规定的拧紧力矩。各种软、硬管线应固定整齐,不得有任何松动现象。3.1.5各部件的工作机构调整方便、工作可靠、操纵灵活。各种仪表反应灵敏、准确。3.1.6液、气路管线不允许有渗漏现象,各润滑点供油正常,密封可靠。3.1.7管汇及附件拆装、清洗方便,工作安全可靠,无泄漏现象。高、低压管件分别喷涂不同颜色的漆以示区别。

3.1.8压裂车行驶性能必须符合我国公路条件及使用现场的要求。概装压裂泵的外形尺寸应符合我国公路及铁路运输条件,且起吊方便。3.1.9产品作为酸化压裂施工或海上压裂施工用的产品,可根据用户使用要求,对产品主要零部件或全部零部件进行各种防腐蚀处理。3.1.10发动机处于额定工况下,在距发动机左、右各1m,距地面高1.5~1.7m处测试噪声,其噪声级别不得大于115dB(A)。若超过上述指标,发动机则应安装消声器。中国石油天然气总公司1994-01-06批准1994-06-01实施

石油工业标准化技术委员会CPSCSY/T5884-93

3.1.11压裂车(撬)的发动机排气管装置应符合井场防火要求。3.1.12压裂车(撬)应配备超压保护装置。超压保护装置应在规定压力下开启,其静开启压力偏差不得超过士0.5MPa。

3.1.13压力计的选型应适应周围的工作环境要求,其精度等级不得低于1.5级。3.1.14压裂车()应配备夜间照明装置。3.2部件要求

3.2.1外购件

裁车底盘,发动机及附件,液力机械传动装置,液、气路元件及电器元件仪表等主要外购件,其主要性能参数及质量状况应满足整机使用性能的要求。3.2.2压裂泵

3.2.2.1压裂泵的型式与基本参数应符合SY/T5463的规定。3.2.2.2介质为清水,灌注压力不大于0.3MPa时,泵的容积效率、总效率应分别符合表1的规定。压裂泵参数

泵的主要参数

容积效率

总效率n

p≤50MPa

p>50MPa

3.2.2.3泵的主要零件材料应符合图样规定,其化学成分及机械性能应符合我国国家材料标准及其他行业标准的规定。

3.2.2.4泵头体阀座孔与吸入阀排出阀阀座相配合的锥度表面不允许有沟槽及伤痕,其锥度部分的接触面积呈连续的环带状。环带的宽度均匀,接触面积不小于70%。3.2.2.5'泵头体内表面各相贯部位必须圆滑过渡,不允许有任何尖角锐棱,泵头体不允许有影响强度的任何缺陷。发现缺陷后不允许补焊。3.2.2.6泵头体和曲轴须进行无损探伤。3.2.2.7泵头体应进行静水压试验,其试验压力按最大工作压力的1.5倍取值,稳压时间为15min,不允许有任何渗漏现象。

3.2.2.8液力端吸入阀、排出阀的重量偏差应分别小于图样规定值的土5%。3.2.2.9吸入阀、排出阀弹簧的刚度偏差应分别符合图样规定。3.2.2.10动力端组装好后应进行跑合。3.2.3管汇

3.2.3.1高压管汇材料的机械性能及尺寸规格应符合有关标准及设计要求,不允许有任何影响强度的缺陷存在。

3.2.3.2高压管汇必须进行静水压试验,试验压力为工作压力的1.5倍取值,稳压时间15min。低压管汇必须进行水密性试验,均不允许有任何渗漏现象。3.2.4机械变速箱

3.2.4.1机械变速箱的性能参数应满足整机的设计要求,挡数应不低于3个。3.2.4.2变速箱组装后须进行空载跑合,在最大设计转数下,各挡分别正向运转0.5h,要求传动平稳,无冲击,无异常振动和响声。各密封处、结合处不得有渗漏现象。3.2.4.3负载跑合,在设计最大负荷和转数下,各挡分别正向运转0.5h。连续运转后,变速箱-内油2

石油工业标洋华囍术秀员会CPSC温升不得超过50°C,最高油温不超过90°C。3.2.5撬座

概座应便于起吊,撬座的刚度应满足使用和起吊要求。3.3其它通用技术要求

3.3.1铸钢件应符合SY5301的规定。3.3.2灰铸铁件应符合SY.5302的规定。3.3.3球量铸铁件应符合SY5303的规定。3.3.4锻件应符合SY5304的规定。3.3.5焊接件应符合SY5305的规定。3.3.6机加工件应符合SY5306的规定。3.3.7零部件及整机组装应符合SY5307的规定。3.3.8涂漆应符合SY5308的规定。4试验方法

4.1行驶试验

行驶试验的项目、行车里程、试验方法按SY/T5534的规定进行。行驶试验后,检查各连接件应牢固,不得有相对位移、松脱,焊接部位无开裂,各密封部位无渗漏等现象。

4.2主要结构和技术特性参数的测定主要结构和技术特性参数的测定按SY/T5534的规定进行。4.3专用性能试验

4.3.1试验介质

5~50C的清水。

4.3.2试验内容及要求

4.3.2.1空载运转

a。将压裂泵的排出管汇上的阀门全打开,并让压裂泵在最高冲次下进行空载运转试验,运转时间为0.5h;

b,观察发动机,传动装置,压裂泵,散热系统及各气、液压元件,管线等工作是否正常,有无异常的声响,温度及渗、泄漏等状况。4.3.2.2负载运转

a试验超压保护装置,仪表在各设计挡次下反映的额定压力灵敏度不大于5%;b,调整压裂泵的排出节流阀进行压力试验,按设计挡次由低到高逐步升压,直到最高压力。在最大排量或最高压力下,分别连续运转0.5h,其余各挡的运转时间为15min;c.观察整机各有关零部件的运转及各部位的润滑及密封情况。4.3.2.3试验记录

按4.3.2.2条试验时,测量并记录以下项目的数据:a,发动机的额定转数,最低空载稳定转数:b,在发动机的额定工况下,液力机械传动箱各设计挡次(液力机械传动箱的变矩工况及锁止工况)输出转速,或机械变速箱各挡次下的输出转数;压裂泵动力端输入轴的转速;

压裂泵动力端输入轴的扭矩;

在发动机额定工况下,压裂泵各种挡次下的排出压力及排量;e.

压裂泵吸入管汇处的吸入压力:f.

石油工S业标5884技3委员会CPSC压裂泵动力端的润滑油温度:

压裂泵额定工况下的整机噪声:液力传动箱(或机械变速箱)油温,发动机水温、油温,液压油油温;j.环境条件(海拔高度,环境温度,环境噪声)。4.4出厂试验

压裂车(橘)进行出厂试验,其累积试验时间为4h。其中全功率最大排量和全功率最大压力下的试验时间分别为30min,其余时间进行80%输出功率下的压力及排量试验。每次连续运转试验的时间不得低于1h。连续运转1h后,动力端的润滑油温升不得超过50°C。5检验规则

5.1检验分类

5.1.1出厂检验

成批生产的压裂车(橘必须经制造厂的检验部门检验合格,方可出厂。出厂检验项目为以下内容;按本标准上的3.1.3~3.1.7,3.1.9条检查,应符合标准规定,不允许有影响外观的缺陷:a.

检查各润滑部位的润滑油应按要求加注;c.

检查零部件及附件(包括专用工具)备件应齐全、完整:按SY/T5534中的4.2.1条规定进行路试,检查车辆的转向及制动性能,应符合车辆出厂规定;d.

检查发动机、液力机械传动箱或机械变速箱的油温、水温在规定的范围内,运转应正常;检查压裂泵的排出压力,相应压力下的排量应在规定范围内;检查整机的噪声应符合3.1.10条的规定;检查整机的超压保护装置应符合3.1.12条的规定。5.1.2型式检验

有下列情况之一时,应进行型式检验:a.

新产品或老产品转广生产的试制定型鉴定:正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时;b.

正常生产时,每三年进行一次周期性检验;c.

出厂检验结果与上次型式检验有较大的差异时;d.

国家质量检查监督机构提出型式检验的要求时。e.

型式检验的条件、试验项目及要求除a条按本标准的4.1~4.3条全部进行外,其余的b,c,d,e条均按4.3条的规定检查专用性能即可。5.2抽样规则

5.2.1产品出厂检验必须按5.1.1条的规定逐台进行。5.2.2型式检验时产品的拍取方法为从批量中随机抽取2台进行检查。5.3判定规则

5.3.1出厂产品必须按5.1.1条的规定进行检验,符合标准规定才能判定合格。5.3.2型式检验按5.1.2条的规定进行,符合标准规定才能判定合格。6标志、包装、运输、储存

6.1标志

产品标志应装于车上最明显的部位,标志的内容应包括以下几项:a,制造厂名;

b.产品名称;

制造厂家商标;

d产品型号:

e.产品的主要参数;

石油工业标准化技术委员会CPSCSY/T5884—93

f,产品出厂编号及产品制造日期。6.2产品包装及运输

6.2.1车上各主要部件有配合关系的裸露部位应涂以黄油或防锈剂,或安装防护附件,防止锈蚀及磕、磁、损伤。

6.2.2设备采用裸装运输,零散附件(包括专用工具)备件应包装入箱。随机技术文件齐全,并装入不透水的塑料袋中。随机技术文件如下,a,产品合格证(包括产品出厂试验记录);b.产品使用及维护说明书;

c.装箱单;

随机附件(包括专用工具)备件清单。d.

6.3储存

设备应放在干燥的地面上,存放期间要注意防雨、防冻、防风沙、防暴晒、防锈蚀。7产品质量保证期

用户应按照产品使用说明书和有关标准的规定进行操作、维护和保养。自制造厂发货之日起12个月内,若因制造质量等造成压裂车不能正常使用,制造厂应负责无偿修复和更换。5

石油工业标准化技术委员会CPSCSY/T5884-93

附录A

压裂泵效率计算方法

(补充件)

A1计算压裂泵的容积效率(充满系数为1)。gr

式中,,泵的容积效率;

q.=0.785D*SnZ

Qr—泵的实际排量,m*/min;

q.泵的理论排量,m/min;

D柱塞直径,m;

S—柱塞行程长度,m;

n-柱塞往复次数,min-:

Z柱塞数。

A2计算压裂泵的总效率。

Pa=16.667puq

P=1.047M^×10~

式中,

泵的总效率;

泵的输出功率,kW;

Pa——泵的输入功率,kW;

一泵的实际排量,m\/min;

一泵的排出压力,MPa;

一泵的输入轴端扭矩,Nm:

泵的输入轴转速,r/min。

绘制性能曲线。

附加说明:

本标准由全国石油钻采设备和工具标准化技术委员会归口。本标准由中国石油天然气总公司第四石油机械厂负责起草。本标准主要起草人胡桂全、陈扬声。6

·(A1)

(A2)

(A3)

(A4)

(A5)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。