DZ 6-1981

标准分类号

中标分类号:机械>>加工工艺>>J32锻压

关联标准

出版信息

页数:28页

标准价格:15.0

相关单位信息

标准简介

标准图片预览

标准内容

中华人民共和国地质部部标准

DZ5~9-81

地质机械产品通用技术条件

1981-08-20发布

1982-01-01实施

1总则

中华人民共和国地质部部标准vv99.net

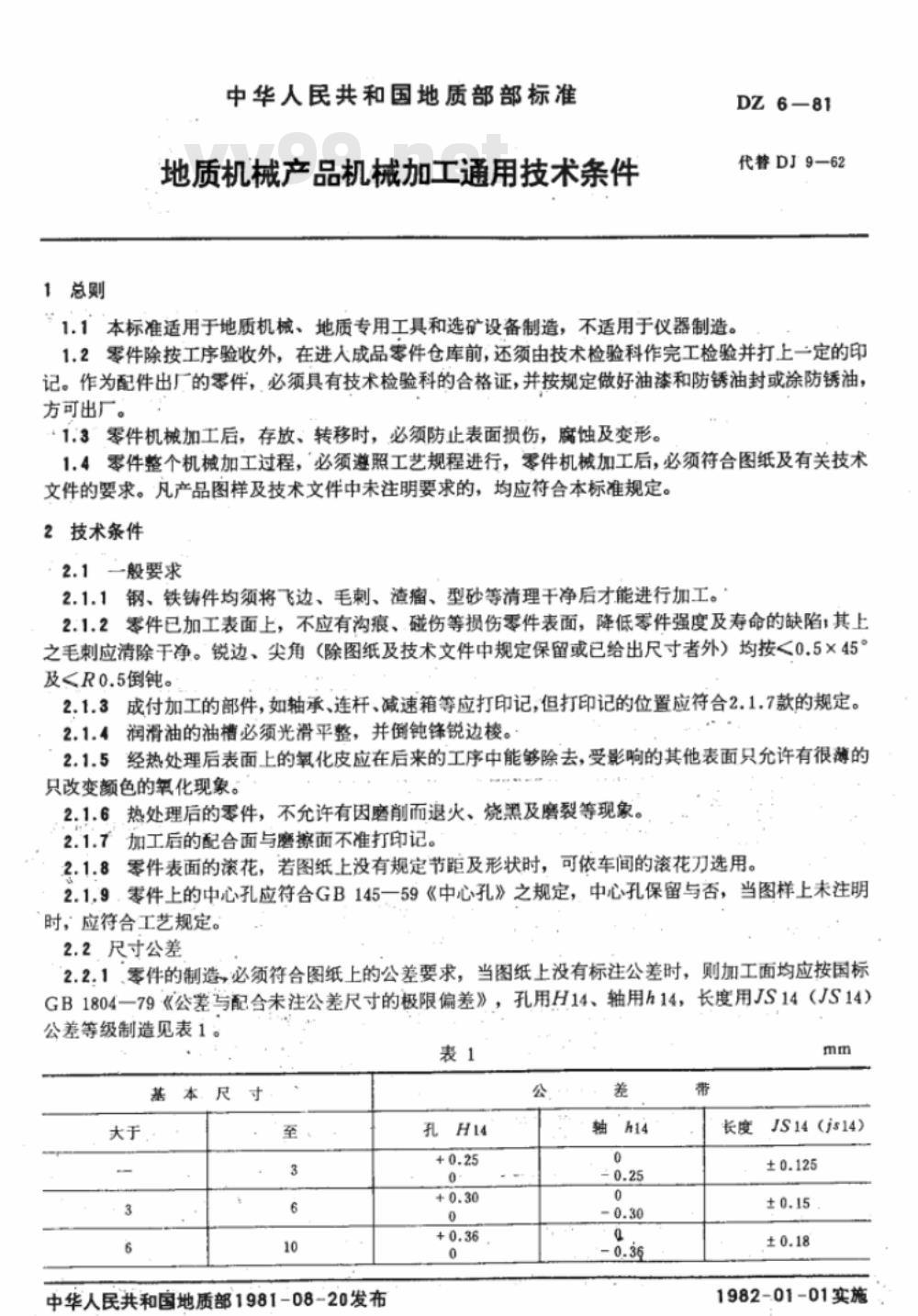

地质机械产品机械加工通用技术条件”1.1本标准适用于地质机械、地质专用工具和选矿设备制造,不适用于仪器制造。DZ6-81

代替DJ9—62

1.2零件除按工序验收外,在进入成品零件仓库前,还须由技术检验科作完工检验并打上一定的印记。作为配件出厂的零件,必须具有技术检验科的合格证,并按规定做好油漆和防锈油封或涂防锈油,方可出厂。

“1.3零件机械加工后,存放、转移时,必须防止表面损伤,腐蚀及变形。1.4零件整个机械加工过程,必须邀照工艺规程进行,零件机械加工后,必须符合图纸及有关技术文件的要求。凡产品图样及技术文件中未注明要求的,均应符合本标准规定。2技术条件

:2.1一般要求

2.1.1钢、铁铸件均须将飞边、毛刺、渣瘤、型砂等清理干净后才能进行加工。2.1.2零件已加工表面上,不应有沟痕、碰伤等损伤零件表面,降低零件强度及寿命的缺陷;其上之毛刺应清除净。锐边、尖角(除图纸及技术文件中规定保留或已给出尺寸者外)均按<0.5×45及2.1.3成付加工的部件,如轴承、连杆、减速箱等应打印记,但打印记的位置应符合2.1.7款的规定。2.1.4润滑油的油槽必须光滑平整,并倒钝锋锐边棱。2.1.5经热处理后表面上的氧化皮应在后来的工序中能够除去,受影响的其他表面只允许有很薄的只改变颜色的氧化现象。

2.1.6.热处理后的零件,不允许有因磨削而退火、烧黑及磨裂等现象。2.1.7加工后的配合面与磨擦面不准打印记。2.1.8零件表面的滚花,若图纸上没有规定节距及形状时,可依车间的滚花刀选用。2.1,9.零件上的中心孔应符合GB145一59《中心孔》之规定,中心孔保留与否,当图样上未注明时,应符合工艺规定。

2.2,尺寸公差

2.2.1零件的制造,必须符合图纸上的公差要求,当图纸上没有标注公差时,则加工面均应按国标GB1804一79《公差与配合未注公差尺寸的极限偏差》,孔用H14、轴用h14,长度用JS14(JS14)公差等级制造见表1:

基本尺

中华人民共和国地质部1981-08-20发布表1

孔H14

轴h14

长度JS14(js14)

1982-01-01实施

基本尺寸

DZ6--81

续表1

孔H14

轴h14

JS14(js14)

± o:37

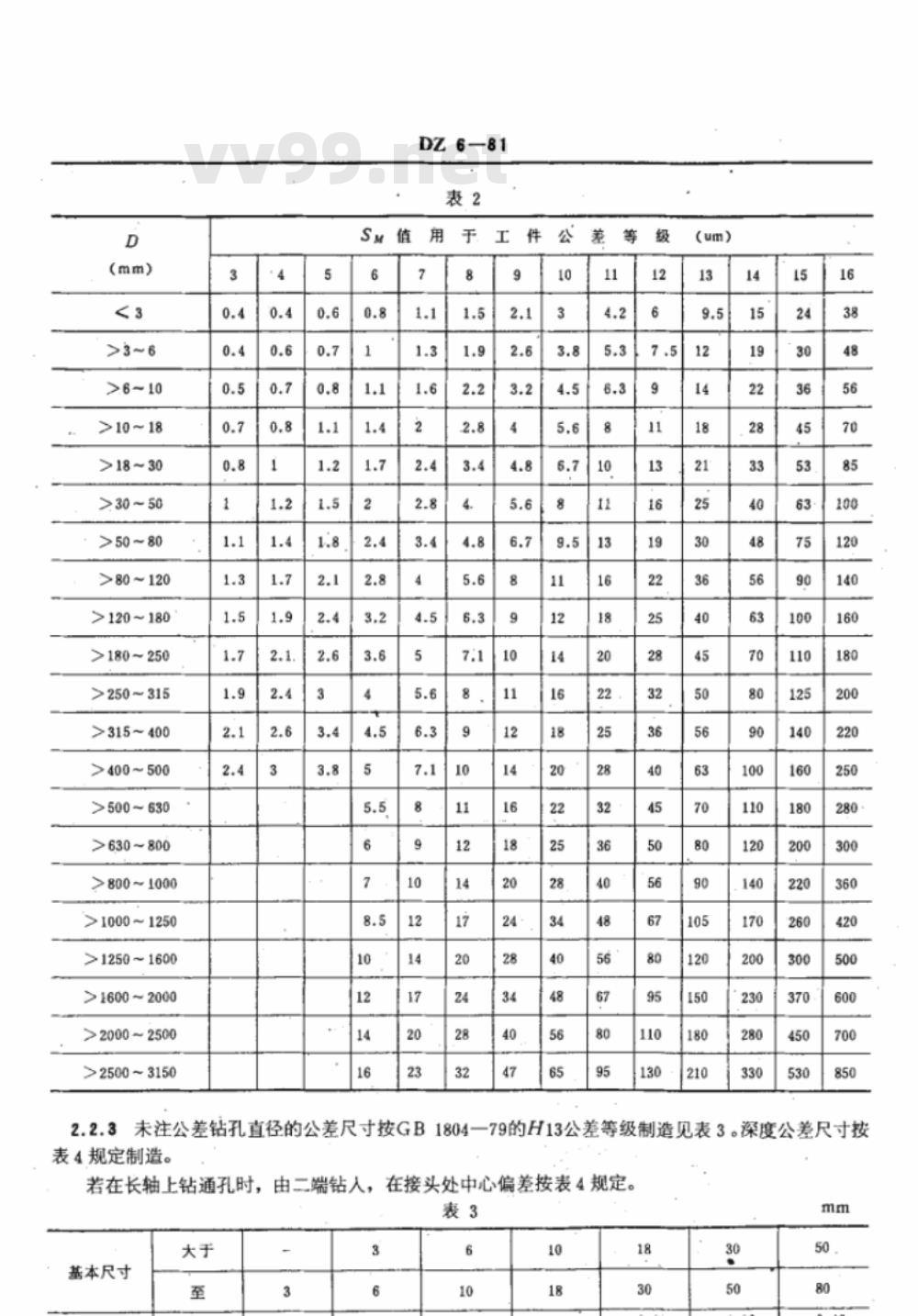

2.2.2图纸上的公差带代号,是表示公差等级,为了达到装配时的互换要求,当使用通用量具量出绝对值时,由于通用量具的内在误差和环境较差的车间造成的测量误差,所以必须有-个修正值SM见表2。其上限为上偏差减修正值SM,下限为下偏差加修正值SM。例1:中50H7查表得公差带为中50+6.025上限为:050*0.025-3m=每50*0.025-0.028=0500.022下限为:Φ 500+SM=Φ500+0.0028=中50+0.0028例2:中50f7查表得公差带为Φ50-8.0250.050

上限为:050-0.025-~5%=0 50-0.025-8.8028— 50-0.0278限为500.050+S500.050+0.028$500.0472当使用极限量具时,量具仍按标准制造。D

>10~18

>18~30

>30 ~50

>50~80

>80~120

>120~180

>180~250

>250~315

>315~400

>400~500

>500~630

>630~800

>800~1000

>1000~1250

>1250~1600

>1600~2000

>2000~2500

>2500~3150

DZ6-81

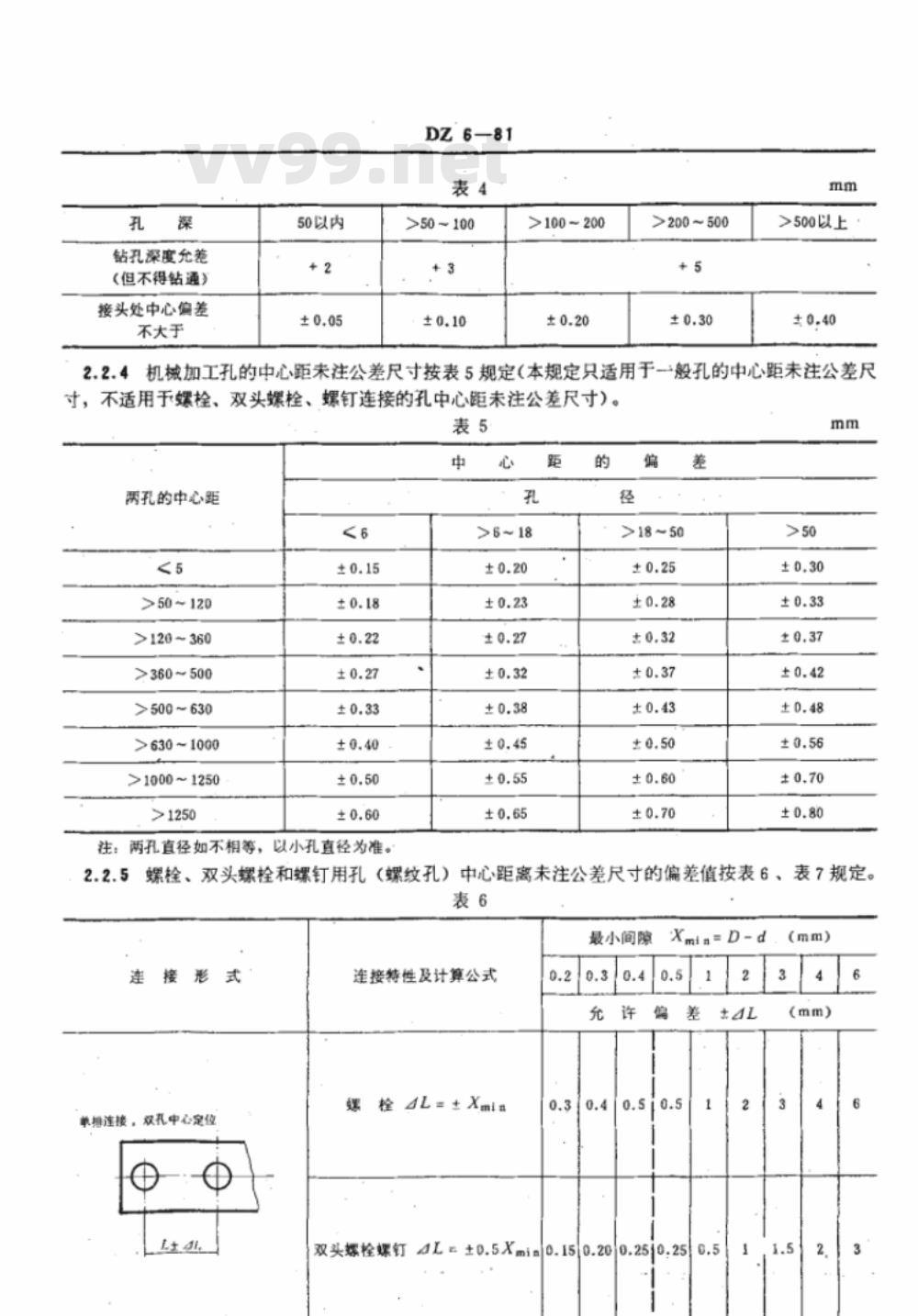

未注公差钻孔直径的公差尺寸按GB1804一79的H13公差等级制造见表3。深度公差尺寸按表4规定制造。

若在长轴上钻通孔时,

由二端钻人,

基本尺寸

在接头处中心偏差按表4规定。

钻孔深度允差

(但不得钻通)

接头处中心偏差

不大于

50以内

DZ6-81

>50~100

>100~200

>200~500

>500以上

2.2.4机械加工孔的中心距未注公差尺寸按表5规定(本规定只适用于一般孔的中心距未注公差尺寸,不适用于螺栓、双头螺栓、螺钉连接的孔中心距未注公差尺寸)。表5

两孔的中心距

>50120

>120~360

>360500

>500~630

>630~1000

>1000~1250

注:两孔直径如不相等,以小孔直径为准。2.2.5

>18 ~50

螺栓、双头螺栓和螺钉用孔(螺纹孔)中心距离未注公差尺寸的偏差值按表6、表7规定。表6

最小间隙

单推连接,双孔中心定位

连接特性及计算公式

螺栓4L=+Xmin

双头螺栓螺钉4Lz±0.5Xmia0.150.200.25j0.250.5(mm)

单排连换,轴线或婚面基准

双排连接,双孔(每排)中心基准,中心及轴线或图基准

双推连接,

DZ6-81

续表6

连接特性及计算公式

螺栓4L=±0.5Xmin

最小间隙

Xmin=D-d

0.15|0.20[0.250.3|0.5

0.080.10o.120.15j0.250.5

双头螺栓螺钉4L=±0.25Xmin

栓4L=±0.7Xmin

0.200.250.3

(mm)

双头螺栓螺钉4L=±0.35Xin0.100.120.150.200.350.7提

栓AL=±0.45Xmin

0.120.180.200.25j0.450.901.32.8

双头螺栓爆钉4L=±0.225Xmm0.060.090.100.120.220.450.600.90[1.3注:①D-

-螺栓或爆钉孔直径,d-

螺栓或螺钉直径。

连接特性及计算公式

4L=±0.5Xmin

双头爆栓螺钉

4L=±0.25Xmia

±0.7Xmln

双头螺栓螺钉

4L-±0.35Xmin

±0.59Xmia

双头爆栓螺钉

双头螺栓螺钉

4L=±0.3Xmin

±0.5Xmis

4L=±0.25Xmin

±0.38Xmia

双头螺栓螺钉

4L=±0.19Xmin

±0.31Xmin

双头栓爆钉

4L=±0.16Xmin

4L=±0.26Xmia

双头栓螺钉

4L=±0.i3Xmin

4L=±0.20Xmis

双头螺栓螺红

4L=±0.1Xmin

AL=±0.16Xmin

双头螺栓螺钉4L

±0.08Xmie

±0.13Xmin

双头好栓螺

注:D

4L=±0.07Xmis

螺栓或螺钉孔直径,d

DZ.6—81

螺栓或螺钉直径。

Xmin=D-d

±4R-0.5SM

DZ6-81

加工零件的非配合圆角和倒角尺寸、公差按表8规定。表8

Ar或Ac

加工零件有配合的圆角和倒角尺寸、公差按表9规定。表9

圆角与圆角或圆角与倒角相配合固

4R或4c

凸面的圆角半径R和倒角c

162025

对1:50锥销配合应保证装配后其接触面积不小于全部包容面的70%(不允许集中在一端)。2.2.9.对有配合的锥体零件,其锥度公差用涂色法综合检查,接触面积不少于全部包容面的70%。2.2.10

表10。

对于非配合的锥体和自由角度公差按JB7--59《自由角度公差》的2级精度制造和验收见表10

基本只寸(mm)

基本尺寸(mm)

>80~120

> 6 ~ 10

>120~180

>19~18

>180~260

>18 ~ 30

>260~360

注:①维度公差按锥体母线长度决定,角度公差按角度短边长度决定。②公差对于零线为对称分布,即公差数值为正负。>30 ~50

>360~500

>50~80

2.3形状和位置偏差

DZ6-81

2.3.1对一般轴与孔的圆度、圆柱度等形状偏差应在其公差尺寸的70%范围内;对于IT7公差等级的轴(7)和孔(H7)则应在其公差尺寸的50%以内,但在静配合时,不允许有倒锥的现象,以免影响配合精度,对于薄壁套类零件的圆度,应符合工艺规定,保证装配后的公差尺寸。2.3.2平面(直线)度极限偏差按表11规定。表11

表面光洁度

基本尺寸

>25~60

>60~160

>160~400

>400~800

>800~1600|

>1600~3150

2.3.3零件的圆跳动极限偏差,对于IT5~IT13公差等级按公差尺寸的70%以内,对于未注公差尺寸,按IT14公差等级中的公差尺寸的50%以内。2.3.4对称零件的对称度按如下规定,见图1。A, - A2

注:①41、42分别指A、B的公差尺寸(若是未注公差尺寸,按IT14公差等级计算)②若尺寸A或B.为毛坏面时,A、A2的对称度e应在毛坏公差尺寸之半范围内。A

2.3.5零件表面的平行度极限偏差应在被测量距离公差尺寸的70%范围之内。如图样未给出距离的公差尺寸,则平行度极限偏差应在IT14公差等级中的公差尺寸的50%范围内:对于尺寸<10毫米的应在IT14公差等级中的公差尺寸范围内,见图2。。平面对平面的平行度,孔中心线对平两的平行度4=4-B

4= 4- B

c,二孔中心线之间的平行度

DZ6-81

2.3.6零件的垂直度见图3和端面圆跳动见图4,并应符合表12规定。垂直度

垂真座卡

,平面间的垂直度

b,轴心线对平面的垂置度

蚕置度

e,赖心践简的垂直度

注:零件的垂直度是指在给定的长度L内,平面与平面间、轴心线与平面间、轴心线与轴心线间形成的实际角度与直角之差,用线性单位4表示,如未给定长度,则按全长度确定。精面医功

注:端面圆跳动是指旋转物体的端面在给定的真径上,实际各点与垂直于旋转轴心线任一基准面的最大距离与最小距离之差,它在数值上等于端面对基准轴心线的重直度和沿测量的圆周方向上端面形状偏差的总和。表12

被测量长度L或直径d

极限偏差4

非配合面

配合面

轴线直线度按表13规定:

轴(孔)径

直线度

>10~25

>25~60

>60~160

>160~400

>30~50

2.3.8零件的同轴度不得大于孔尺寸中最大公差尺寸之半,见图5。>400~800

>800~1600

>50 ~80

2.4螺纹部分:

器,对基准轴心线同轴度

DZ6-81

b.对公共轴心线的同勃度

2.4.1螺纹的机械加工必须符合图纸要求,凡图纸上未注明的公制螺纹公差,均应按3级精度制造,(按GB197一63《普通螺纹直径1~300毫米》公差;GB785一65《梯形螺纹公差》)。2.4.2螺纹工作表面光洁度若图纸上未注明时,其粗牙普通螺纹光洁度等级应不低于√4,其它形式的螺纹应不低于√5:

2.4.3螺纹中心线与杆部中心线之同轴度不得大于螺纹外径公差尺寸之半,见图6。号

一螺纹外径公差尺寸

一偏心误差

2.4.4凡在图纸上没有注明配合公差尺寸的螺栓,其无螺纹的光杆部分公差尺寸,不应大于螺纹外径的公差尺寸。

2.4.5所有的螺纹收尾、退刀槽、倒角在图纸上未注明几何尺寸,而又未提出要求时,可按GB3一79《螺纹收尾、肩尾、退刀槽、倒角》的规定任意选择。2.4.6螺孔中心线对端面的垂直度,机械切削螺纹不得大于0.1/100,手攻螺纹不得大于1/100,机攻螺纹不得大于0.5/100。

2:4.7无特殊要求的切制螺纹表面不得有黑皮、压扁、乱扣、伤痕及裂口等缺陷,对于局部的、不太大的螺纹破裂、其深度不超过螺纹工作高度之半,连续不超过1/4周者,且一个零件上只有一处则准予使用。

2.4.8、梯形、方牙、锯齿形螺纹应将螺纹始端不完整扣形长度的1/2沿底径切线方向切除。2.4.9双头螺栓无螺纹光杆部分的公差尺寸按GB1804一79,h/3公差等级制造。2.4.10有关螺栓、螺纹、螺母的技术条件,除了图纸及本技术条件规定者外,分别按GB\38--76《螺栓技术条件》、GB89--76《螺钉技术条件》、GB61一76《螺母技术条件》来加工验收。螺纹收尾部分的几何形状及尺寸,应符合GB3一79规定。2.5键槽部分

2.5.1当键长和键宽之比大于8时,键的直线度偏差应<1/2键宽公差尺寸。2.5.2单键槽对轴(孔)中心线对称度公差,在图纸上无特殊要求时,必须符合图7、表14的规定。a,轴精中心线对轴中心线的对称度。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

DZ5~9-81

地质机械产品通用技术条件

1981-08-20发布

1982-01-01实施

1总则

中华人民共和国地质部部标准vv99.net

地质机械产品机械加工通用技术条件”1.1本标准适用于地质机械、地质专用工具和选矿设备制造,不适用于仪器制造。DZ6-81

代替DJ9—62

1.2零件除按工序验收外,在进入成品零件仓库前,还须由技术检验科作完工检验并打上一定的印记。作为配件出厂的零件,必须具有技术检验科的合格证,并按规定做好油漆和防锈油封或涂防锈油,方可出厂。

“1.3零件机械加工后,存放、转移时,必须防止表面损伤,腐蚀及变形。1.4零件整个机械加工过程,必须邀照工艺规程进行,零件机械加工后,必须符合图纸及有关技术文件的要求。凡产品图样及技术文件中未注明要求的,均应符合本标准规定。2技术条件

:2.1一般要求

2.1.1钢、铁铸件均须将飞边、毛刺、渣瘤、型砂等清理干净后才能进行加工。2.1.2零件已加工表面上,不应有沟痕、碰伤等损伤零件表面,降低零件强度及寿命的缺陷;其上之毛刺应清除净。锐边、尖角(除图纸及技术文件中规定保留或已给出尺寸者外)均按<0.5×45及

2.1.6.热处理后的零件,不允许有因磨削而退火、烧黑及磨裂等现象。2.1.7加工后的配合面与磨擦面不准打印记。2.1.8零件表面的滚花,若图纸上没有规定节距及形状时,可依车间的滚花刀选用。2.1,9.零件上的中心孔应符合GB145一59《中心孔》之规定,中心孔保留与否,当图样上未注明时,应符合工艺规定。

2.2,尺寸公差

2.2.1零件的制造,必须符合图纸上的公差要求,当图纸上没有标注公差时,则加工面均应按国标GB1804一79《公差与配合未注公差尺寸的极限偏差》,孔用H14、轴用h14,长度用JS14(JS14)公差等级制造见表1:

基本尺

中华人民共和国地质部1981-08-20发布表1

孔H14

轴h14

长度JS14(js14)

1982-01-01实施

基本尺寸

DZ6--81

续表1

孔H14

轴h14

JS14(js14)

± o:37

2.2.2图纸上的公差带代号,是表示公差等级,为了达到装配时的互换要求,当使用通用量具量出绝对值时,由于通用量具的内在误差和环境较差的车间造成的测量误差,所以必须有-个修正值SM见表2。其上限为上偏差减修正值SM,下限为下偏差加修正值SM。例1:中50H7查表得公差带为中50+6.025上限为:050*0.025-3m=每50*0.025-0.028=0500.022下限为:Φ 500+SM=Φ500+0.0028=中50+0.0028例2:中50f7查表得公差带为Φ50-8.0250.050

上限为:050-0.025-~5%=0 50-0.025-8.8028— 50-0.0278限为500.050+S500.050+0.028$500.0472当使用极限量具时,量具仍按标准制造。D

>10~18

>18~30

>30 ~50

>50~80

>80~120

>120~180

>180~250

>250~315

>315~400

>400~500

>500~630

>630~800

>800~1000

>1000~1250

>1250~1600

>1600~2000

>2000~2500

>2500~3150

DZ6-81

未注公差钻孔直径的公差尺寸按GB1804一79的H13公差等级制造见表3。深度公差尺寸按表4规定制造。

若在长轴上钻通孔时,

由二端钻人,

基本尺寸

在接头处中心偏差按表4规定。

钻孔深度允差

(但不得钻通)

接头处中心偏差

不大于

50以内

DZ6-81

>50~100

>100~200

>200~500

>500以上

2.2.4机械加工孔的中心距未注公差尺寸按表5规定(本规定只适用于一般孔的中心距未注公差尺寸,不适用于螺栓、双头螺栓、螺钉连接的孔中心距未注公差尺寸)。表5

两孔的中心距

>50120

>120~360

>360500

>500~630

>630~1000

>1000~1250

注:两孔直径如不相等,以小孔直径为准。2.2.5

>18 ~50

螺栓、双头螺栓和螺钉用孔(螺纹孔)中心距离未注公差尺寸的偏差值按表6、表7规定。表6

最小间隙

单推连接,双孔中心定位

连接特性及计算公式

螺栓4L=+Xmin

双头螺栓螺钉4Lz±0.5Xmia0.150.200.25j0.250.5(mm)

单排连换,轴线或婚面基准

双排连接,双孔(每排)中心基准,中心及轴线或图基准

双推连接,

DZ6-81

续表6

连接特性及计算公式

螺栓4L=±0.5Xmin

最小间隙

Xmin=D-d

0.15|0.20[0.250.3|0.5

0.080.10o.120.15j0.250.5

双头螺栓螺钉4L=±0.25Xmin

栓4L=±0.7Xmin

0.200.250.3

(mm)

双头螺栓螺钉4L=±0.35Xin0.100.120.150.200.350.7提

栓AL=±0.45Xmin

0.120.180.200.25j0.450.901.32.8

双头螺栓爆钉4L=±0.225Xmm0.060.090.100.120.220.450.600.90[1.3注:①D-

-螺栓或爆钉孔直径,d-

螺栓或螺钉直径。

连接特性及计算公式

4L=±0.5Xmin

双头爆栓螺钉

4L=±0.25Xmia

±0.7Xmln

双头螺栓螺钉

4L-±0.35Xmin

±0.59Xmia

双头爆栓螺钉

双头螺栓螺钉

4L=±0.3Xmin

±0.5Xmis

4L=±0.25Xmin

±0.38Xmia

双头螺栓螺钉

4L=±0.19Xmin

±0.31Xmin

双头栓爆钉

4L=±0.16Xmin

4L=±0.26Xmia

双头栓螺钉

4L=±0.i3Xmin

4L=±0.20Xmis

双头螺栓螺红

4L=±0.1Xmin

AL=±0.16Xmin

双头螺栓螺钉4L

±0.08Xmie

±0.13Xmin

双头好栓螺

注:D

4L=±0.07Xmis

螺栓或螺钉孔直径,d

DZ.6—81

螺栓或螺钉直径。

Xmin=D-d

±4R-0.5SM

DZ6-81

加工零件的非配合圆角和倒角尺寸、公差按表8规定。表8

Ar或Ac

加工零件有配合的圆角和倒角尺寸、公差按表9规定。表9

圆角与圆角或圆角与倒角相配合固

4R或4c

凸面的圆角半径R和倒角c

162025

对1:50锥销配合应保证装配后其接触面积不小于全部包容面的70%(不允许集中在一端)。2.2.9.对有配合的锥体零件,其锥度公差用涂色法综合检查,接触面积不少于全部包容面的70%。2.2.10

表10。

对于非配合的锥体和自由角度公差按JB7--59《自由角度公差》的2级精度制造和验收见表10

基本只寸(mm)

基本尺寸(mm)

>80~120

> 6 ~ 10

>120~180

>19~18

>180~260

>18 ~ 30

>260~360

注:①维度公差按锥体母线长度决定,角度公差按角度短边长度决定。②公差对于零线为对称分布,即公差数值为正负。>30 ~50

>360~500

>50~80

2.3形状和位置偏差

DZ6-81

2.3.1对一般轴与孔的圆度、圆柱度等形状偏差应在其公差尺寸的70%范围内;对于IT7公差等级的轴(7)和孔(H7)则应在其公差尺寸的50%以内,但在静配合时,不允许有倒锥的现象,以免影响配合精度,对于薄壁套类零件的圆度,应符合工艺规定,保证装配后的公差尺寸。2.3.2平面(直线)度极限偏差按表11规定。表11

表面光洁度

基本尺寸

>25~60

>60~160

>160~400

>400~800

>800~1600|

>1600~3150

2.3.3零件的圆跳动极限偏差,对于IT5~IT13公差等级按公差尺寸的70%以内,对于未注公差尺寸,按IT14公差等级中的公差尺寸的50%以内。2.3.4对称零件的对称度按如下规定,见图1。A, - A2

注:①41、42分别指A、B的公差尺寸(若是未注公差尺寸,按IT14公差等级计算)②若尺寸A或B.为毛坏面时,A、A2的对称度e应在毛坏公差尺寸之半范围内。A

2.3.5零件表面的平行度极限偏差应在被测量距离公差尺寸的70%范围之内。如图样未给出距离的公差尺寸,则平行度极限偏差应在IT14公差等级中的公差尺寸的50%范围内:对于尺寸<10毫米的应在IT14公差等级中的公差尺寸范围内,见图2。。平面对平面的平行度,孔中心线对平两的平行度4=4-B

4= 4- B

c,二孔中心线之间的平行度

DZ6-81

2.3.6零件的垂直度见图3和端面圆跳动见图4,并应符合表12规定。垂直度

垂真座卡

,平面间的垂直度

b,轴心线对平面的垂置度

蚕置度

e,赖心践简的垂直度

注:零件的垂直度是指在给定的长度L内,平面与平面间、轴心线与平面间、轴心线与轴心线间形成的实际角度与直角之差,用线性单位4表示,如未给定长度,则按全长度确定。精面医功

注:端面圆跳动是指旋转物体的端面在给定的真径上,实际各点与垂直于旋转轴心线任一基准面的最大距离与最小距离之差,它在数值上等于端面对基准轴心线的重直度和沿测量的圆周方向上端面形状偏差的总和。表12

被测量长度L或直径d

极限偏差4

非配合面

配合面

轴线直线度按表13规定:

轴(孔)径

直线度

>10~25

>25~60

>60~160

>160~400

>30~50

2.3.8零件的同轴度不得大于孔尺寸中最大公差尺寸之半,见图5。>400~800

>800~1600

>50 ~80

2.4螺纹部分:

器,对基准轴心线同轴度

DZ6-81

b.对公共轴心线的同勃度

2.4.1螺纹的机械加工必须符合图纸要求,凡图纸上未注明的公制螺纹公差,均应按3级精度制造,(按GB197一63《普通螺纹直径1~300毫米》公差;GB785一65《梯形螺纹公差》)。2.4.2螺纹工作表面光洁度若图纸上未注明时,其粗牙普通螺纹光洁度等级应不低于√4,其它形式的螺纹应不低于√5:

2.4.3螺纹中心线与杆部中心线之同轴度不得大于螺纹外径公差尺寸之半,见图6。号

一螺纹外径公差尺寸

一偏心误差

2.4.4凡在图纸上没有注明配合公差尺寸的螺栓,其无螺纹的光杆部分公差尺寸,不应大于螺纹外径的公差尺寸。

2.4.5所有的螺纹收尾、退刀槽、倒角在图纸上未注明几何尺寸,而又未提出要求时,可按GB3一79《螺纹收尾、肩尾、退刀槽、倒角》的规定任意选择。2.4.6螺孔中心线对端面的垂直度,机械切削螺纹不得大于0.1/100,手攻螺纹不得大于1/100,机攻螺纹不得大于0.5/100。

2:4.7无特殊要求的切制螺纹表面不得有黑皮、压扁、乱扣、伤痕及裂口等缺陷,对于局部的、不太大的螺纹破裂、其深度不超过螺纹工作高度之半,连续不超过1/4周者,且一个零件上只有一处则准予使用。

2.4.8、梯形、方牙、锯齿形螺纹应将螺纹始端不完整扣形长度的1/2沿底径切线方向切除。2.4.9双头螺栓无螺纹光杆部分的公差尺寸按GB1804一79,h/3公差等级制造。2.4.10有关螺栓、螺纹、螺母的技术条件,除了图纸及本技术条件规定者外,分别按GB\38--76《螺栓技术条件》、GB89--76《螺钉技术条件》、GB61一76《螺母技术条件》来加工验收。螺纹收尾部分的几何形状及尺寸,应符合GB3一79规定。2.5键槽部分

2.5.1当键长和键宽之比大于8时,键的直线度偏差应<1/2键宽公差尺寸。2.5.2单键槽对轴(孔)中心线对称度公差,在图纸上无特殊要求时,必须符合图7、表14的规定。a,轴精中心线对轴中心线的对称度。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。