SY/T 4103-1995

基本信息

标准号: SY/T 4103-1995

中文名称:钢质管道焊接及验收

标准类别:石油天然气行业标准(SY)

英文名称:Welding and acceptance standard for steel pipings and pipelines

标准状态:已作废

发布日期:1995-12-18

实施日期:1996-06-01

作废日期:2007-01-01

下载格式:pdf zip

标准分类号

标准ICS号: 石油及相关技术>>75.200石油产品和天然气储运设备

中标分类号:石油>>石油勘探、开发、集输设备>>E98油、气集输设备

出版信息

页数:41页

标准价格:15.0

相关单位信息

标准简介

标准图片预览

标准内容

1范围

中华人民共和国石油天然气行业标准钢质管道焊接及验收

批准部门:中国石油天然气总公司批准日期:1995-12-18

实施日期:1996-06-01

SY/T 4103-1995

本标准适用于使用碳钢钢管、低合金钢钢管及其管件输送原油、成品油及气体燃料等介质的长输管道、压气站管网和泵站管网的安装焊接。适用的焊接接头型式为对接接头、角接接头和搭接接头。适用的焊接方法为电弧焊、气电焊和气焊,它们包括的具体焊接方法为药皮焊条手工电弧焊、埋弧焊、熔化极及非熔化极气保护电弧焊、药芯焊丝自保护焊和气焊,以及上述方法之间相互组合的焊接方法。适用的焊接位置为固定焊、旋转焊,或者两种位置的结合。使用碳钢钢管、低合金钢钢管及其管件输送原油、成品油及气体燃料等介质的其他集输和分输管网的安装焊接也可采用本标准。

本标准规定了对管道安装焊接接头进行破坏性试验验收标准、射线探伤验收标准和射线探伤规程。2引用标准

下列标准所包含的条文,通过在本标准中引用面构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB1300-1977焊接用钢丝

GB/T3092—1993低压流体输送用焊接钢管GB 3375-1982

GB 5117-1985

GB 5118—-1985

GB 5293—1985

GB 5618—-1985

GB 8110—1987

GB 8163--1992

焊接名词术语

碳钢焊条

低合金钢焊条

碳素钢埋弧焊用焊剂

线型象质计

二氧化碳气体保护焊用钢焊丝

输送流体用无缝钢管

石油天然气输送管道用螺旋缝埋弧焊钢管GB 9711—1988

GB 10045-1988

碳钢药芯焊丝

低合金钢埋弧焊用焊刻

GB 12470--1990

GB/T13793—1988直缝电焊钢管

SYJ 4043---1989

常压钢制焊接油罐渗透探伤技术标准SYJ4044-1989常压钢制焊接油罐磁粉探伤技术标准SY 4056-—1993

石油天然气钢质管道对接焊缝射线照相及质量分级石油天然气钢质管道对接焊缝超声波探伤及质量分级SY 4065-1993

SY 5297—1991

石油天然气输送管道用直缝电阻焊钢管国家劳动部《锅炉压力容器无损检测人员资格考核规则》617

SY/T4103—1995

JB/T4709一1992钢制压力容器焊接规程SY/T5037—1992普通流体输送管道用螺旋缝埋弧焊钢管SY/T5038—1992普通流体输送管道用螺旋缝高频焊钢管APISpec5L.管线管规范

ASNTRPSNT-TC-1A无损检测人员资格鉴定推荐办法射线探伤质量控制方法

ASTM E142

焊缝接触式超声检测方法

ASTM E164

ASTME165

渗透检测操作方法

ASTM E709

磁粉检验方法

碳钢药皮电弧焊焊条

AWS A5. 1

AWS A5. 5

铸铁和钢质气焊焊丝

低合金钢药皮电弧焊焊条

AWS A5.17

AWS A5. 18

埋弧焊碳钢焊丝及焊剂

气保护电弧焊碳钢填充金属

碳钢药芯电弧焊焊丝

AWS A5. 20

气体保护电弧焊低合金钢填充金属低合金钢药芯电孤焊焊丝

AWS A5.29

3定义

本标准中所使用的焊接术语均按GB3375的规定并按本章予以补充和修订。3.1业主company

工程的主管单位或建设单位,或由其委派或授权的单位或代表。3.2承包者 contractor

负责本标准中所述工程任务的承包单位和施工单位。3.3焊缝weld

管与管、管与管件或管件与管件之间所完成的连接焊缝。3.4焊接工艺规程qualifiedweldingprocedure用经过评定合格的焊接工艺编制的用于工程施工的一整套详细的焊接技术规定和程序。按照此规程焊接可以保证焊缝具有合格的焊接质量和合格的力学性能。3.5合格焊工qualifiedwelder

按照本标准第5章或第6章的要求考试合格的焊工。3.6根焊root bead

为管与管、管与管件或管件与管件之间焊接时的第一层焊缝。3.7固定焊position welding

焊接时被焊的管或管件固定不动。3.8旋转焊roll welding

焊接时焊接热源位置固定,并位于或接近其顶部中心,被焊管或管件旋转。3.9自动焊automatic welding

借助设备进行电弧焊,全部焊接过程无须焊工对电弧或焊条进行操作,焊工只起引导作用,因此可不要求焊工的手工技能。

3.10半自动焊semiautomatic welding借助设备进行电弧焊,但设备只控制填充金属的给进,焊接速度由人工控制。3. 1l 肉凹 internal concavaty618

SY/T 4103—1995

完成的焊缝边缘与母材已良好熔合,但焊缝表面中部比管壁表面低,形成的凹陷即为内凹。内凹的深度为管壁表面的轴向延伸线和该焊缝表面最低点之间的垂直距离。3.12 返修 repair

对经外观检查或无损探伤发现的超标缺陷进行的修补焊接。4焊接一般规定

4.1设备此内容来自唯久标准下载网

气焊和电弧焊所用设备应能满足焊接工艺要求,具有良好的工作状态和安全性。凡不符合这些要求的焊接设备应予修复或更换。4.2材料

4.2.1管材及管件

本标准适用于焊接符合下列最新版本的规范中的管材和管件:GB/T3092--1993低压流体输送用焊接钢管GB8163—1992输送流体用无缝钢管GB9711-1988石油天然气输送管道用螺旋缝埋弧焊钢管GB/T13793—1988直缝电焊钢管

SY5297一1991石油天然气输送管道用直缝电阻焊钢管SY/T5037--1992普通流体输送管道用螺旋缝埋孤焊钢管SY/T5038--1992普通流体输送管道用螺旋缝高频焊钢管APISpec5L管线管规范

适用的ASTM标准

本标准也适用于未按照上述规范制造,但其化学成分和力学性能满足上述标准规定的材料。4.2.2填充金属

4.2.2.1类型和规格

所有填充金属应符合下列任一标准:GB1300--1977焊接用钢丝

GB5117—1985碳钢焊条

GB 5118--1985

5低合金钢焊条

GB5293—1985碳素钢埋弧焊用焊剂7二氧化碳气体保护焊用钢焊丝

GB 81101987

GB10045—1988碳钢药芯焊丝

低合金钢埋弧焊用焊剂

GB 12470—1990

AWS A5. 1

AWS A5. 5

AWS A5. 17

AWS A5. 18

AWS A5.20

碳钢药皮电弧焊焊条

铸铁和钢质气焊焊丝

低合金钢药皮电弧焊焊条

埋弧焊碳钢焊丝及焊剂

气保护电弧焊碳钢填充金属

碳钢药芯电弧焊焊丝

AWS A5. 28

3气体保护电弧焊低合金钢填充金属低合金钢药芯电弧焊焊丝

不符合上述标准要求的填充金属,如经过焊接工艺评定合格后也可使用。4.2.2.2填充金属及焊剂的保管和搬运在保管和搬运时,应符合生产厂家的规定,并应避免损坏填充金属和焊剂及其包装。包装开启后,619

SY/T 4103--1995

应保护其不致变质,药皮焊条应避免受潮湿。凡有损坏或变质迹象的填充金属和焊剂不应使用。4.2.3保护气体

4.2.3.1类型

保护气体分为情性气体、活性气体及惰性气体和活性气体的组合。保护气体的纯度和干燥度应满足焊接工艺规程的要求。

4.2.3.2保管和使用

保护气体应盛于容器中,容器的贮存应远离高温环境,其他气体不应混入容器中。若保护气体的质量存在问题,就不应使用。

5焊接工艺评定

5.1工艺评定

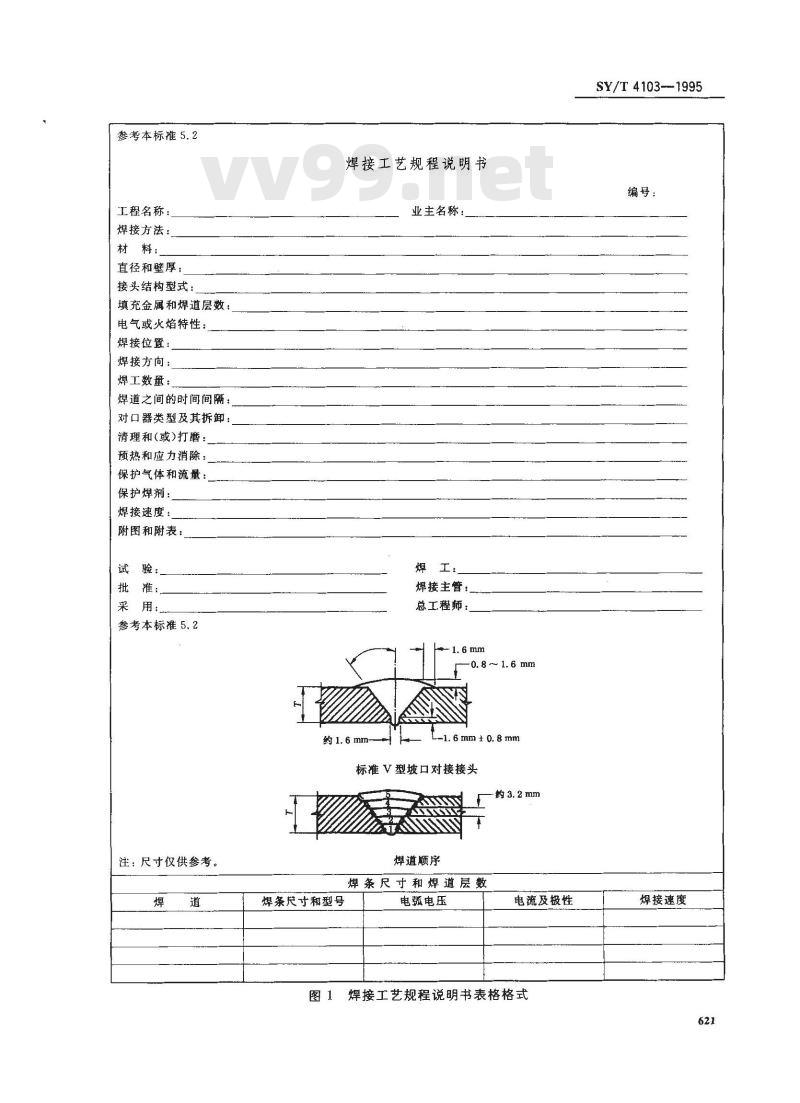

在焊接生产开始之前,应制定详细的焊接工艺指导书,并对此焊接工艺进行评定。工艺评定的目的在于验证用此工艺能否得到具有合格力学性能(如强度、塑性和硬度)的完好焊接接头。应使用破坏性试验检验焊接接头的质量和性能。应依据评定合格的工艺编制焊接工艺规程。除了业主特别通知变更5.4中所列的项目外,这些焊接工艺规程应予以遵守。5.2记录

应对评定合格的焊接工艺的各项细节进行详细记录,并应记录焊接工艺评定试验的各项结果。记录应使用类似于图1和图2的表格进行,在该焊接工艺规程使用期间内应保存好这些记录。5.3工艺规程

工艺规程应包括下列内容。

5.3.1焊接方法

应指明是使用手工焊、半自动焊或自动焊,或它们的任何组合方法。5.3.2管子及管件材料

应指明适用的管子材料和管件材料。适用的管子和管件材料分组见5.4.2.2,但评定试验应选择该组材料中具有最高规定屈服强度的材料进行。

5.3.3直径和壁厚

应确定焊接工艺规程适用的直径和壁厚范围,其分组见6.2.2中的d)和e)。5.3.4接头设计

应画出接头的简图。简图应指明坡口角度、钝边尺寸和根部隙。填角焊缝应指明形状和尺寸;如使用垫板时,还需指明其形式,5.3.5填充金属和焊道数

应指明填充金属的种类和规格、焊缝最少层数及焊道顺序。5.3.6电特性

应指明电流种类和极性,规定使用焊条或焊丝的电弧电压和焊接电流值的范围。5.3.7火焰特性

应指明使用的火焰类型(中性焰、碳化焰或氧化焰)。规定每种规格焊丝适用的焊矩喷嘴的尺寸。5.3.8焊接位置

应指明是旋转焊或是固定焊。

参考本标准5.2

工程名称:

焊接方法:

材料:

直径和壁厚:

接头结构型式:

填充金属和焊道层数:

电气或火焰特性:

焊接位置:

焊接方向:

焊工数量:

焊道之间的时间间隔:

对口器类型及其拆卸:

清理和(或)打磨:

预热和应力消除:

保护气体和流量:

保护焊剂:

焊接速度:

附图和附表:

试验;

批准:

采用:

参考本标准5.2

注:尺寸仅供参考。

焊接工艺规程说明书

业主名称:

焊工:

焊接主管:

总工程师:

0. 8 ~ 1. 6 mm

--1. 6 mm ± 0. 8 mm

标准V型坡口对接接头

焊道顺序

焊条尺寸和焊道层数

电弧电压

焊条尺寸和型号

电流及极性

图1焊接工艺规程说明书表格格式SY/T 4103-1995

编号:

焊接速度

SY/T4103—1995

日期:

状态:

焊工姓名:

焊接所需时间:

平均温度:

气候条件:

电弧电压:

焊机型号:

填充金属:

焊缝余高尺寸:

管子类型和等级:

壁厚:

试样编号

试样原始尺寸

试样原始面积

最大载荷

抗拉强度

断裂位置

口焊接工艺

口焊工考试

最大抗拉强度

拉伸试验结论:

弯曲试验结论:

刻槽锤断试验结论:

试验单位:

焊接试样试验报告

试验编号:

焊接位置:旋转焊

焊工代号:

焊接时刻:

所用风屏:

电流:

焊机容量:

外径:

口评定试验

口工程焊口试验

最小抗拉强度

试验日期:

主管人:

试验人:

注:其他评语可写在背面。本表可用于焊接工艺规程评定和焊工考核试验。图2试件试验报告表格格式

定位焊

口不合格

平均抗拉强度

5.3.9焊接方向

应指明是上向焊或是下向焊。

5.3.10焊道之间的时间间隔

SY/T 4103---1995

应规定完成根焊道之后至开始第二焊道之间的最长时间间隔,以及完成第二焊道之后与开始其他焊道之间的最长时间间隔。

5.3.11对口器的类型和拆移

应规定是否使用对口器,使用内对口器或外对口器。如果使用对口器,在拆移对口器时应规定完成根焊道长度的最小百分数。

5.3.12预热和焊后热处理

应规定预热和焊后热处理的加热方法、温度、温度控制方法,以及需预热和焊后热处理的环境温度的范围。

5.3.13保护气体及流量

规定保护气体的成分及流量范围。5.3.14保护焊剂

规定保护焊剂的类型。

5.3.15焊接速度

规定各焊道的焊接速度范围。

5.4焊接工艺规程的变更

5.4.1概述

当焊接工艺规程有5.4.2中规定的基本要素变更时,应对焊接工艺重新评定。当焊接工艺规程有5.4.2中规定的基本要素以外的变更时,应修订焊接工艺规程,但不必对焊接工艺重新评定。5.4.2基本要素

5.4.2.1焊接方法

焊接工艺规程中焊接方法的变更。5.4.2.2管材

焊接工艺规程中管材组别的变更。本标准将所有碳钢及低合金钢进行以下分组:a)规定最小屈服强度小于或等于289MPa;b)规定最小屈服强度高于289MPa,但小于448MPa;c)对最小屈服强度为448MPa或高于此值的各级碳钢及低合金钢均应进行单独的评定试验。注:5.4.2.2中的分组并不表示上述每组中所有的管材可任意代用已做过焊接工艺评定的管材或填充材料,还应考虑管材和填充金属在冶金特性、力学性能以及对预热和焊后热处理的要求的不同。5.4.2.3接头设计

接头设计的重大变更(如V型坡口改为U型坡口,或反之)。坡口角度或钝边的变更不属于基本要素。5.4.2.4焊接位置

由旋转焊变为固定焊,或反之。5.4.2.5壁厚

从一个壁厚分组到另一个壁厚分组的变更[管壁厚分组见6.2.2e)]。5.4.2.6填充金属

填充金属的下列变更:

a)从一组填充金属到另一组填充金属(见表1)。b)对于规定最小屈服强度大于或等于448MPa的管材(见5.4.2.2)填充金属型号的变更可以在5.4.2.2a)和b)中规定的分组内变更填充金属,但应从力学性能的角度保持母材和填充金623

SY/T 4103---1995

属的一致性。

GB5117

GB5118

AWS A5. 1

GB5118

GB 5117或 GB 5118

GB 5118

AWSA5.1或A5.5

JB/T4709

AWS A5. 17

GB1300

AWS A5.18

GB1300

GB1300

AWS A5.28

AWS A5. 2

表1填充金属分类

焊条(丝)

E4310,E4311

E5010,E5011

E6010,E6011

E7010,E7011

E5510,E5511

E8010,E8011

E5015,E5016,E5018

E5515,E5516,E5518

E7015,E7016,E7018

E8015,E8016,E8018

H10Mn2

H08MnA

ER70S2

H08Mn2SiA

ER70S-6

H08Mn2MoA

ER80S-D2

RG60,RG65

注:①其他型号的焊条,填充金属和焊剂也可以使用,但需要进行单独的焊接工艺评定。②在4组中可使用其他焊丝和焊剂的组合进行焊接工艺评定,此组合应用完整的AWS型号表示,如F71-EL12或F62-EM12K。只有用同一AWS型号的材料允许不重新进行焊接工艺评定。国内材料亦同。③在5、6、7组中的焊丝应使用保护气体。5.4.2.7焊道之间时间间隔

根焊至热焊之间允许的最大时间间隔的增加。5.4.2.8焊接方向

从下向焊改为上向焊,或者反之。5.4.2.9保护气体和流量

一种气体换成另一种气体,或一种混合气体换成另一种混合气体,或保护气体流量范围较大地增加或减少。

5. 4. 2. 10

保护焊剂

保护焊剂的变更参照表1中的注②。5.4.2.11焊接速度

焊接速度范围的变更。

5.5试验管接头的焊接—

一对接焊

将两个管段按照焊接工艺指导书规定的要求组对和焊接。对接焊

5.6焊接接头的试验——

5.6.1准备

SY/T 4103--1995

试样取样应按图3指定的位置进行,试样的最少数量及试验项目见表2,试样应按照图4、图5、图6或图7的要求准备。对于直径小于60.3mm的管子,应焊接两个试验焊口以满足所需的试样数量。试样的试验应在试样空冷至室温后进行。对于直径小于或等于33.4mm的管子,可用-个完整管段(全尺寸)试样的拉伸试验代替两个刻槽锤断试样和两个背弯试样。全尺寸试样的试验应按照5.6.2.2的规定进行,且应符合5.6.2.3的要求。管项

刻糖体断

刻精断

背弯或侧弯

背弯或侧弯

刻糖锈

面弯瑕侧弯

背弯或侧弯

大于威等于60.3mm

小于或等于114.3mm

刻糖懂斯

刻糖体断

大于 114. 3 mm

1小于最等于323.8mm

背弯或测弯

肾弯或侧弯

刻精体断

面弯成侧弯

背弯或衡弯

面弯戒侧弯

大于323.8mm

面弯或侧弯

背弯或侧弯

刻着锤断

面弯或侧弯

刻摘糖断

背弯或侧弯

面弯或侧弯

注:①根据业主的意见,位置可以旋转,只要试样在圆周上间距相等即可。但试样不能包含有纵向焊缝。②对于直径小于或等于33.4mm的管子,可用全截面拉伸试件。图3对接接头焊接工艺评定试验的试样位置625

SY/T4103—1995

试件可以机或氧气切割,但两侧必须光滑平行约230mm

不去除焊缝加厚高

拉伸试样

约25mm

用钢锯刻槽试件,可以机切割或氧气切割约3.2mm

最小19mm

约3. 2 mm

不去除焊缝加厚高

约230mm

约 3. 2 mm

焊继表面槽深不大于 1. 6 mum、/两侧必须光滑和相互平行

癌在焊缝表面锯槽的试样

图5刻槽锤断试样

机械切割或火焰切割

约230mm

一焊缝

所在圆角半径最大 3. 2 mm

SY/T4103—1995

约25mm

注:内外表面的焊缝余高应去除至与试件表面平齐。试件在试验前不应压平。背弯和面弯试样(壁厚≤12.7mm)图66

见注①

约230mm

见注②

所有国角半径最大 3. 2 mm

试祥宽度

注:①内外表面的焊缝加厚高应去除至与试样表面平齐。试样在试验前不应压平。②试样应机加工12.7mm宽,或氧炔焰切割约19mm宽,然后再机加工或平滑打磨至12.7mm宽。切割表面应光滑和平行。

图7侧弯试样(壁厚>12.7mm)

焊接工艺评定试验的试样类型及数量表2

管外径

60.3114.3

>114.3~323.8

>114. 3~323. 8

刻锤断

试样数量

壁厚≤12.7mm

壁厚>12.7 mm

一个背弯试样。对外径等于或小注:对外径小于60.3mm的管子焊接两个试验焊缝,各取一个刻槽锤断试样及于33.4mm的管子,应做一个全尺寸试样的拉伸试验,627

SY/T4103—1995

5.6.2拉伸试验

5.6.2.1准备

拉伸试样(如图4所示)约230mm长,25mm宽,制样可通过机械切割或氧气切割的方法进行。除有缺口或不平行外,试样不要求进行其他加工。如有需要,应进行机加工处理使试样边缘光滑和平行。5.6.2.2方法

拉伸试样应在拉伸载荷下拉断。使用的拉伸机应能测量出拉伸试验时的最大裁荷。以拉伸试验时的最大载荷除以试样在拉伸前测定的最小截面积,就可计算出抗拉强度。5.6.2.3要求

每个试样的抗拉强度应大于或等于管材的规定最小抗拉强度,但不需要大于或等于管材的实际抗拉强度。

如果试样断在母材上,且抗拉强度大于或等于管材规定的最小抗拉强度时,则该试样合格。如果试样断在焊缝或熔合区,其抗拉强度大于或等于管材规定的最小抗拉强度时,且断面缺陷符合5.6.3.3的要求,则该试样合格。如果试样是在低于管材规定的最小抗拉强度下断裂,则该焊口不合格,应重新试验。5.6.3刻槽锤断试验

5.6.3.1准备

刻槽锤断试样(如图5所示)约230mm长,25mm宽,制样可通过机械切割或氧气切割的方法进行。用钢锯在试样两侧焊缝断面的中心(以根焊道为准)锯槽,每个刻槽深度约为3mm。用此方法准备的某些自动焊或半自动焊(有的也包括手工焊)的刻槽锤断试样,有可能断在母材上而不断在焊缝上。当前一次试验表明可能会在母材处断裂时,为保证断口断在焊缝上,则可在焊缝外表面余高上刻槽,但是深度从焊缝表面算起不得超过1.6mm。如果业主要求的话,可以对用半自动焊或自动焊方法进行工艺评定的刻槽锤断试样在刻槽前先进行宏观腐蚀检查。

5.6.3.2方法

刻槽锤断试样可在拉伸机上拉断;或支承两端,打击中部锤断:或支承一端,打击另一端锤断。焊缝断裂的暴露面应至少为19 mm宽。5.6.3.3要求

每个刻槽锤断试样的断裂面应完全焊透和熔合。任何气孔的最大尺寸应不大于1.6mm,且所有气孔的累计面积应不大于断裂面积的2%。夹渣深度应小于0.8mm,长度应不大于钢管公称壁厚的1/2,且小于3.2mm。相邻夹渣之间至少应有12.7mm无缺陷的焊缝金属,测量方法如图8所示。最深 0. 8 mr

最小 12. 7 mm — —最长 3. 2 mm或 1/2 壁厚图8缺陷的尺寸测量

5.6.4背弯和面弯试验

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国石油天然气行业标准钢质管道焊接及验收

批准部门:中国石油天然气总公司批准日期:1995-12-18

实施日期:1996-06-01

SY/T 4103-1995

本标准适用于使用碳钢钢管、低合金钢钢管及其管件输送原油、成品油及气体燃料等介质的长输管道、压气站管网和泵站管网的安装焊接。适用的焊接接头型式为对接接头、角接接头和搭接接头。适用的焊接方法为电弧焊、气电焊和气焊,它们包括的具体焊接方法为药皮焊条手工电弧焊、埋弧焊、熔化极及非熔化极气保护电弧焊、药芯焊丝自保护焊和气焊,以及上述方法之间相互组合的焊接方法。适用的焊接位置为固定焊、旋转焊,或者两种位置的结合。使用碳钢钢管、低合金钢钢管及其管件输送原油、成品油及气体燃料等介质的其他集输和分输管网的安装焊接也可采用本标准。

本标准规定了对管道安装焊接接头进行破坏性试验验收标准、射线探伤验收标准和射线探伤规程。2引用标准

下列标准所包含的条文,通过在本标准中引用面构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB1300-1977焊接用钢丝

GB/T3092—1993低压流体输送用焊接钢管GB 3375-1982

GB 5117-1985

GB 5118—-1985

GB 5293—1985

GB 5618—-1985

GB 8110—1987

GB 8163--1992

焊接名词术语

碳钢焊条

低合金钢焊条

碳素钢埋弧焊用焊剂

线型象质计

二氧化碳气体保护焊用钢焊丝

输送流体用无缝钢管

石油天然气输送管道用螺旋缝埋弧焊钢管GB 9711—1988

GB 10045-1988

碳钢药芯焊丝

低合金钢埋弧焊用焊刻

GB 12470--1990

GB/T13793—1988直缝电焊钢管

SYJ 4043---1989

常压钢制焊接油罐渗透探伤技术标准SYJ4044-1989常压钢制焊接油罐磁粉探伤技术标准SY 4056-—1993

石油天然气钢质管道对接焊缝射线照相及质量分级石油天然气钢质管道对接焊缝超声波探伤及质量分级SY 4065-1993

SY 5297—1991

石油天然气输送管道用直缝电阻焊钢管国家劳动部《锅炉压力容器无损检测人员资格考核规则》617

SY/T4103—1995

JB/T4709一1992钢制压力容器焊接规程SY/T5037—1992普通流体输送管道用螺旋缝埋弧焊钢管SY/T5038—1992普通流体输送管道用螺旋缝高频焊钢管APISpec5L.管线管规范

ASNTRPSNT-TC-1A无损检测人员资格鉴定推荐办法射线探伤质量控制方法

ASTM E142

焊缝接触式超声检测方法

ASTM E164

ASTME165

渗透检测操作方法

ASTM E709

磁粉检验方法

碳钢药皮电弧焊焊条

AWS A5. 1

AWS A5. 5

铸铁和钢质气焊焊丝

低合金钢药皮电弧焊焊条

AWS A5.17

AWS A5. 18

埋弧焊碳钢焊丝及焊剂

气保护电弧焊碳钢填充金属

碳钢药芯电弧焊焊丝

AWS A5. 20

气体保护电弧焊低合金钢填充金属低合金钢药芯电孤焊焊丝

AWS A5.29

3定义

本标准中所使用的焊接术语均按GB3375的规定并按本章予以补充和修订。3.1业主company

工程的主管单位或建设单位,或由其委派或授权的单位或代表。3.2承包者 contractor

负责本标准中所述工程任务的承包单位和施工单位。3.3焊缝weld

管与管、管与管件或管件与管件之间所完成的连接焊缝。3.4焊接工艺规程qualifiedweldingprocedure用经过评定合格的焊接工艺编制的用于工程施工的一整套详细的焊接技术规定和程序。按照此规程焊接可以保证焊缝具有合格的焊接质量和合格的力学性能。3.5合格焊工qualifiedwelder

按照本标准第5章或第6章的要求考试合格的焊工。3.6根焊root bead

为管与管、管与管件或管件与管件之间焊接时的第一层焊缝。3.7固定焊position welding

焊接时被焊的管或管件固定不动。3.8旋转焊roll welding

焊接时焊接热源位置固定,并位于或接近其顶部中心,被焊管或管件旋转。3.9自动焊automatic welding

借助设备进行电弧焊,全部焊接过程无须焊工对电弧或焊条进行操作,焊工只起引导作用,因此可不要求焊工的手工技能。

3.10半自动焊semiautomatic welding借助设备进行电弧焊,但设备只控制填充金属的给进,焊接速度由人工控制。3. 1l 肉凹 internal concavaty618

SY/T 4103—1995

完成的焊缝边缘与母材已良好熔合,但焊缝表面中部比管壁表面低,形成的凹陷即为内凹。内凹的深度为管壁表面的轴向延伸线和该焊缝表面最低点之间的垂直距离。3.12 返修 repair

对经外观检查或无损探伤发现的超标缺陷进行的修补焊接。4焊接一般规定

4.1设备此内容来自唯久标准下载网

气焊和电弧焊所用设备应能满足焊接工艺要求,具有良好的工作状态和安全性。凡不符合这些要求的焊接设备应予修复或更换。4.2材料

4.2.1管材及管件

本标准适用于焊接符合下列最新版本的规范中的管材和管件:GB/T3092--1993低压流体输送用焊接钢管GB8163—1992输送流体用无缝钢管GB9711-1988石油天然气输送管道用螺旋缝埋弧焊钢管GB/T13793—1988直缝电焊钢管

SY5297一1991石油天然气输送管道用直缝电阻焊钢管SY/T5037--1992普通流体输送管道用螺旋缝埋孤焊钢管SY/T5038--1992普通流体输送管道用螺旋缝高频焊钢管APISpec5L管线管规范

适用的ASTM标准

本标准也适用于未按照上述规范制造,但其化学成分和力学性能满足上述标准规定的材料。4.2.2填充金属

4.2.2.1类型和规格

所有填充金属应符合下列任一标准:GB1300--1977焊接用钢丝

GB5117—1985碳钢焊条

GB 5118--1985

5低合金钢焊条

GB5293—1985碳素钢埋弧焊用焊剂7二氧化碳气体保护焊用钢焊丝

GB 81101987

GB10045—1988碳钢药芯焊丝

低合金钢埋弧焊用焊剂

GB 12470—1990

AWS A5. 1

AWS A5. 5

AWS A5. 17

AWS A5. 18

AWS A5.20

碳钢药皮电弧焊焊条

铸铁和钢质气焊焊丝

低合金钢药皮电弧焊焊条

埋弧焊碳钢焊丝及焊剂

气保护电弧焊碳钢填充金属

碳钢药芯电弧焊焊丝

AWS A5. 28

3气体保护电弧焊低合金钢填充金属低合金钢药芯电弧焊焊丝

不符合上述标准要求的填充金属,如经过焊接工艺评定合格后也可使用。4.2.2.2填充金属及焊剂的保管和搬运在保管和搬运时,应符合生产厂家的规定,并应避免损坏填充金属和焊剂及其包装。包装开启后,619

SY/T 4103--1995

应保护其不致变质,药皮焊条应避免受潮湿。凡有损坏或变质迹象的填充金属和焊剂不应使用。4.2.3保护气体

4.2.3.1类型

保护气体分为情性气体、活性气体及惰性气体和活性气体的组合。保护气体的纯度和干燥度应满足焊接工艺规程的要求。

4.2.3.2保管和使用

保护气体应盛于容器中,容器的贮存应远离高温环境,其他气体不应混入容器中。若保护气体的质量存在问题,就不应使用。

5焊接工艺评定

5.1工艺评定

在焊接生产开始之前,应制定详细的焊接工艺指导书,并对此焊接工艺进行评定。工艺评定的目的在于验证用此工艺能否得到具有合格力学性能(如强度、塑性和硬度)的完好焊接接头。应使用破坏性试验检验焊接接头的质量和性能。应依据评定合格的工艺编制焊接工艺规程。除了业主特别通知变更5.4中所列的项目外,这些焊接工艺规程应予以遵守。5.2记录

应对评定合格的焊接工艺的各项细节进行详细记录,并应记录焊接工艺评定试验的各项结果。记录应使用类似于图1和图2的表格进行,在该焊接工艺规程使用期间内应保存好这些记录。5.3工艺规程

工艺规程应包括下列内容。

5.3.1焊接方法

应指明是使用手工焊、半自动焊或自动焊,或它们的任何组合方法。5.3.2管子及管件材料

应指明适用的管子材料和管件材料。适用的管子和管件材料分组见5.4.2.2,但评定试验应选择该组材料中具有最高规定屈服强度的材料进行。

5.3.3直径和壁厚

应确定焊接工艺规程适用的直径和壁厚范围,其分组见6.2.2中的d)和e)。5.3.4接头设计

应画出接头的简图。简图应指明坡口角度、钝边尺寸和根部隙。填角焊缝应指明形状和尺寸;如使用垫板时,还需指明其形式,5.3.5填充金属和焊道数

应指明填充金属的种类和规格、焊缝最少层数及焊道顺序。5.3.6电特性

应指明电流种类和极性,规定使用焊条或焊丝的电弧电压和焊接电流值的范围。5.3.7火焰特性

应指明使用的火焰类型(中性焰、碳化焰或氧化焰)。规定每种规格焊丝适用的焊矩喷嘴的尺寸。5.3.8焊接位置

应指明是旋转焊或是固定焊。

参考本标准5.2

工程名称:

焊接方法:

材料:

直径和壁厚:

接头结构型式:

填充金属和焊道层数:

电气或火焰特性:

焊接位置:

焊接方向:

焊工数量:

焊道之间的时间间隔:

对口器类型及其拆卸:

清理和(或)打磨:

预热和应力消除:

保护气体和流量:

保护焊剂:

焊接速度:

附图和附表:

试验;

批准:

采用:

参考本标准5.2

注:尺寸仅供参考。

焊接工艺规程说明书

业主名称:

焊工:

焊接主管:

总工程师:

0. 8 ~ 1. 6 mm

--1. 6 mm ± 0. 8 mm

标准V型坡口对接接头

焊道顺序

焊条尺寸和焊道层数

电弧电压

焊条尺寸和型号

电流及极性

图1焊接工艺规程说明书表格格式SY/T 4103-1995

编号:

焊接速度

SY/T4103—1995

日期:

状态:

焊工姓名:

焊接所需时间:

平均温度:

气候条件:

电弧电压:

焊机型号:

填充金属:

焊缝余高尺寸:

管子类型和等级:

壁厚:

试样编号

试样原始尺寸

试样原始面积

最大载荷

抗拉强度

断裂位置

口焊接工艺

口焊工考试

最大抗拉强度

拉伸试验结论:

弯曲试验结论:

刻槽锤断试验结论:

试验单位:

焊接试样试验报告

试验编号:

焊接位置:旋转焊

焊工代号:

焊接时刻:

所用风屏:

电流:

焊机容量:

外径:

口评定试验

口工程焊口试验

最小抗拉强度

试验日期:

主管人:

试验人:

注:其他评语可写在背面。本表可用于焊接工艺规程评定和焊工考核试验。图2试件试验报告表格格式

定位焊

口不合格

平均抗拉强度

5.3.9焊接方向

应指明是上向焊或是下向焊。

5.3.10焊道之间的时间间隔

SY/T 4103---1995

应规定完成根焊道之后至开始第二焊道之间的最长时间间隔,以及完成第二焊道之后与开始其他焊道之间的最长时间间隔。

5.3.11对口器的类型和拆移

应规定是否使用对口器,使用内对口器或外对口器。如果使用对口器,在拆移对口器时应规定完成根焊道长度的最小百分数。

5.3.12预热和焊后热处理

应规定预热和焊后热处理的加热方法、温度、温度控制方法,以及需预热和焊后热处理的环境温度的范围。

5.3.13保护气体及流量

规定保护气体的成分及流量范围。5.3.14保护焊剂

规定保护焊剂的类型。

5.3.15焊接速度

规定各焊道的焊接速度范围。

5.4焊接工艺规程的变更

5.4.1概述

当焊接工艺规程有5.4.2中规定的基本要素变更时,应对焊接工艺重新评定。当焊接工艺规程有5.4.2中规定的基本要素以外的变更时,应修订焊接工艺规程,但不必对焊接工艺重新评定。5.4.2基本要素

5.4.2.1焊接方法

焊接工艺规程中焊接方法的变更。5.4.2.2管材

焊接工艺规程中管材组别的变更。本标准将所有碳钢及低合金钢进行以下分组:a)规定最小屈服强度小于或等于289MPa;b)规定最小屈服强度高于289MPa,但小于448MPa;c)对最小屈服强度为448MPa或高于此值的各级碳钢及低合金钢均应进行单独的评定试验。注:5.4.2.2中的分组并不表示上述每组中所有的管材可任意代用已做过焊接工艺评定的管材或填充材料,还应考虑管材和填充金属在冶金特性、力学性能以及对预热和焊后热处理的要求的不同。5.4.2.3接头设计

接头设计的重大变更(如V型坡口改为U型坡口,或反之)。坡口角度或钝边的变更不属于基本要素。5.4.2.4焊接位置

由旋转焊变为固定焊,或反之。5.4.2.5壁厚

从一个壁厚分组到另一个壁厚分组的变更[管壁厚分组见6.2.2e)]。5.4.2.6填充金属

填充金属的下列变更:

a)从一组填充金属到另一组填充金属(见表1)。b)对于规定最小屈服强度大于或等于448MPa的管材(见5.4.2.2)填充金属型号的变更可以在5.4.2.2a)和b)中规定的分组内变更填充金属,但应从力学性能的角度保持母材和填充金623

SY/T 4103---1995

属的一致性。

GB5117

GB5118

AWS A5. 1

GB5118

GB 5117或 GB 5118

GB 5118

AWSA5.1或A5.5

JB/T4709

AWS A5. 17

GB1300

AWS A5.18

GB1300

GB1300

AWS A5.28

AWS A5. 2

表1填充金属分类

焊条(丝)

E4310,E4311

E5010,E5011

E6010,E6011

E7010,E7011

E5510,E5511

E8010,E8011

E5015,E5016,E5018

E5515,E5516,E5518

E7015,E7016,E7018

E8015,E8016,E8018

H10Mn2

H08MnA

ER70S2

H08Mn2SiA

ER70S-6

H08Mn2MoA

ER80S-D2

RG60,RG65

注:①其他型号的焊条,填充金属和焊剂也可以使用,但需要进行单独的焊接工艺评定。②在4组中可使用其他焊丝和焊剂的组合进行焊接工艺评定,此组合应用完整的AWS型号表示,如F71-EL12或F62-EM12K。只有用同一AWS型号的材料允许不重新进行焊接工艺评定。国内材料亦同。③在5、6、7组中的焊丝应使用保护气体。5.4.2.7焊道之间时间间隔

根焊至热焊之间允许的最大时间间隔的增加。5.4.2.8焊接方向

从下向焊改为上向焊,或者反之。5.4.2.9保护气体和流量

一种气体换成另一种气体,或一种混合气体换成另一种混合气体,或保护气体流量范围较大地增加或减少。

5. 4. 2. 10

保护焊剂

保护焊剂的变更参照表1中的注②。5.4.2.11焊接速度

焊接速度范围的变更。

5.5试验管接头的焊接—

一对接焊

将两个管段按照焊接工艺指导书规定的要求组对和焊接。对接焊

5.6焊接接头的试验——

5.6.1准备

SY/T 4103--1995

试样取样应按图3指定的位置进行,试样的最少数量及试验项目见表2,试样应按照图4、图5、图6或图7的要求准备。对于直径小于60.3mm的管子,应焊接两个试验焊口以满足所需的试样数量。试样的试验应在试样空冷至室温后进行。对于直径小于或等于33.4mm的管子,可用-个完整管段(全尺寸)试样的拉伸试验代替两个刻槽锤断试样和两个背弯试样。全尺寸试样的试验应按照5.6.2.2的规定进行,且应符合5.6.2.3的要求。管项

刻糖体断

刻精断

背弯或侧弯

背弯或侧弯

刻糖锈

面弯瑕侧弯

背弯或侧弯

大于威等于60.3mm

小于或等于114.3mm

刻糖懂斯

刻糖体断

大于 114. 3 mm

1小于最等于323.8mm

背弯或测弯

肾弯或侧弯

刻精体断

面弯成侧弯

背弯或衡弯

面弯戒侧弯

大于323.8mm

面弯或侧弯

背弯或侧弯

刻着锤断

面弯或侧弯

刻摘糖断

背弯或侧弯

面弯或侧弯

注:①根据业主的意见,位置可以旋转,只要试样在圆周上间距相等即可。但试样不能包含有纵向焊缝。②对于直径小于或等于33.4mm的管子,可用全截面拉伸试件。图3对接接头焊接工艺评定试验的试样位置625

SY/T4103—1995

试件可以机或氧气切割,但两侧必须光滑平行约230mm

不去除焊缝加厚高

拉伸试样

约25mm

用钢锯刻槽试件,可以机切割或氧气切割约3.2mm

最小19mm

约3. 2 mm

不去除焊缝加厚高

约230mm

约 3. 2 mm

焊继表面槽深不大于 1. 6 mum、/两侧必须光滑和相互平行

癌在焊缝表面锯槽的试样

图5刻槽锤断试样

机械切割或火焰切割

约230mm

一焊缝

所在圆角半径最大 3. 2 mm

SY/T4103—1995

约25mm

注:内外表面的焊缝余高应去除至与试件表面平齐。试件在试验前不应压平。背弯和面弯试样(壁厚≤12.7mm)图66

见注①

约230mm

见注②

所有国角半径最大 3. 2 mm

试祥宽度

注:①内外表面的焊缝加厚高应去除至与试样表面平齐。试样在试验前不应压平。②试样应机加工12.7mm宽,或氧炔焰切割约19mm宽,然后再机加工或平滑打磨至12.7mm宽。切割表面应光滑和平行。

图7侧弯试样(壁厚>12.7mm)

焊接工艺评定试验的试样类型及数量表2

管外径

60.3114.3

>114.3~323.8

>114. 3~323. 8

刻锤断

试样数量

壁厚≤12.7mm

壁厚>12.7 mm

一个背弯试样。对外径等于或小注:对外径小于60.3mm的管子焊接两个试验焊缝,各取一个刻槽锤断试样及于33.4mm的管子,应做一个全尺寸试样的拉伸试验,627

SY/T4103—1995

5.6.2拉伸试验

5.6.2.1准备

拉伸试样(如图4所示)约230mm长,25mm宽,制样可通过机械切割或氧气切割的方法进行。除有缺口或不平行外,试样不要求进行其他加工。如有需要,应进行机加工处理使试样边缘光滑和平行。5.6.2.2方法

拉伸试样应在拉伸载荷下拉断。使用的拉伸机应能测量出拉伸试验时的最大裁荷。以拉伸试验时的最大载荷除以试样在拉伸前测定的最小截面积,就可计算出抗拉强度。5.6.2.3要求

每个试样的抗拉强度应大于或等于管材的规定最小抗拉强度,但不需要大于或等于管材的实际抗拉强度。

如果试样断在母材上,且抗拉强度大于或等于管材规定的最小抗拉强度时,则该试样合格。如果试样断在焊缝或熔合区,其抗拉强度大于或等于管材规定的最小抗拉强度时,且断面缺陷符合5.6.3.3的要求,则该试样合格。如果试样是在低于管材规定的最小抗拉强度下断裂,则该焊口不合格,应重新试验。5.6.3刻槽锤断试验

5.6.3.1准备

刻槽锤断试样(如图5所示)约230mm长,25mm宽,制样可通过机械切割或氧气切割的方法进行。用钢锯在试样两侧焊缝断面的中心(以根焊道为准)锯槽,每个刻槽深度约为3mm。用此方法准备的某些自动焊或半自动焊(有的也包括手工焊)的刻槽锤断试样,有可能断在母材上而不断在焊缝上。当前一次试验表明可能会在母材处断裂时,为保证断口断在焊缝上,则可在焊缝外表面余高上刻槽,但是深度从焊缝表面算起不得超过1.6mm。如果业主要求的话,可以对用半自动焊或自动焊方法进行工艺评定的刻槽锤断试样在刻槽前先进行宏观腐蚀检查。

5.6.3.2方法

刻槽锤断试样可在拉伸机上拉断;或支承两端,打击中部锤断:或支承一端,打击另一端锤断。焊缝断裂的暴露面应至少为19 mm宽。5.6.3.3要求

每个刻槽锤断试样的断裂面应完全焊透和熔合。任何气孔的最大尺寸应不大于1.6mm,且所有气孔的累计面积应不大于断裂面积的2%。夹渣深度应小于0.8mm,长度应不大于钢管公称壁厚的1/2,且小于3.2mm。相邻夹渣之间至少应有12.7mm无缺陷的焊缝金属,测量方法如图8所示。最深 0. 8 mr

最小 12. 7 mm — —最长 3. 2 mm或 1/2 壁厚图8缺陷的尺寸测量

5.6.4背弯和面弯试验

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。