LY/T 2054-2012

基本信息

标准号: LY/T 2054-2012

中文名称:锯材机械加工性能评价方法

标准类别:林业行业标准(LY)

英文名称:Methods for evaluating machining properties of lumber

标准状态:现行

发布日期:2012-02-23

实施日期:2012-07-01

下载格式:pdf zip

标准分类号

标准ICS号: 79.010

中标分类号:农业、林业>>林业>>B60林业基础标准与通用方法

关联标准

出版信息

出版社:中国标准出版社

页数:12页

标准价格:16.0

出版日期:2012-07-01

相关单位信息

起草人:殷亚方、姜笑梅、付跃进、佘学彬、侯新毅、张训亚、江京辉、刘波

起草单位:中国林业科学研究院木材工业研究所、广东盈彬大自然木业有限公司

归口单位:全国木材标准化技术委员会(SAC/TC 41)

提出单位:全国木材标准化技术委员会(SAC/TC 41)

发布部门:国家林业局

主管部门:全国木材标准化技术委员会(SAC/TC 41)

标准简介

本标准规定了锯材加工生产中常用的刨削、砂削、钻削、铣削、开榫、车削六种机械加工方式的测试程序及其加工性能评价方法。

本标准适用于不同树种、各种形状的实木锯材。

标准图片预览

标准内容

ICS 79. 010

中华人民共和国林业行业标准

LY/T2054—2012

锯材机械加工性能评价方法

Methods for cvaluating machining properties of lumher2012-02-23发布

国家林业局

2012-07-01实施

本标准按照GB/T1.1—2C09给出的规则起草。LY/T 2054-2012

请注意木本文件的某些内容可能涉及专利。本文件的发布机构不承担识别这些专利的责任。本标准由全国木材标推化技术委员会(SAC/TC41)提出并归口。本标准起草单位:中国林业科学研究院木材工业研究所、广东盈彬大自然木业有限公可。本标准主要起草人:殷业方、姜笑梅,付跃进、余学彬、侯新毅、张训亚、江京辉、刘波。1范围

锯材机械加工性能评价方法

LY/T 2054—2012

本标准规定了锯材加1.生产中常用的刨削.砂削、钻削、铣削、开样,车削六种机械加工式的测试程序及其加工性能评价方法。

本标准适用于不同树种,各种形状的实不锯材。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仪注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T1930—2009冰材年轮宽度和晚材率测定方汰GB/T1931—2009木材含水率测定方法GF/T1933—2009木材密度测定方法AsTM>1666-87(reapproved2004)木质和木质复合材料机械加工性能测试3术谱和定义

下列术语和定义适用于本义件,3.1

削片压痕chipmark

加工表面产生的浅凹痕,

feed speed

进速度

单位时间凹凸纹raised grain

由于高出较软宁材部分的较硬晚材部分未完全从表面分离而形成的粗糙加工表面。3.4

毛刺 fuzzy grain

直立于加工表面没有被完全切断的细小微粒或纤维束。3.5

毛刺沟痕 thrn grain

术.材加工表面被斯裂的部分。

表面粗糙度

surface roughness

加工表面具有的较小间距和微小峰谷不平度,也称微观不平度,为微观几何形状误差。LY/T2054—2012

4试验一般要求

4.1机械设备

为保证试验数据可相互比较,测试中使用的各种设备应符合商业生产要求,具备良好的加工条件,并可由专业人员进行操作。应记录所使用设备的完整信息,刀具及测试时的加工条件。对于只在部分地区使用的树种,应参照符合当地加T条件的设备进行测试。4.2力具的锐度

应记录刀具所使用的材料:硬质合金刀具具有较长的锐度寿命,可成为优选刀具高速钢刀具次之,碳素钢最后。免费下载标准就来唯久标准网

可通过对比两个測试试样,来判断因刀悬钝化导致的加工表面质量降低。进行对比的两个试样应取白如核桃概、水地柳等具有良好机械加工性能的相同树种的同一锯材。两个样本通过新刃磨的锐利刀具加工后,其中一个试样作为对照样本,另一个试样可每隔-段时间(如1 h)与其他工试样起试,然后与对照样本进行比较,当发现加工表面质童明显下降,需重新刃辫刀具:4.3试样的一般要求

4.3.1应使用经干燥的材加工试样。锯材含水率应调整至12%或其他要求的含水率。4.3.2加工试样的锯材可以是毛边材,也丙是刨光兹,恒应不包括节子,变色,腐朽、表裂,端裂、应压木以应力本等缺陷。

4.3.3用于每个树种每项测试方法的试样数量应不少于50个,对于新树种的测试,每预测试方法的试样数量应不少于30个。

4.3.4应考虑年轮宽度和木材密度的差异,选择具有典型代表的试样,避免使用极端情况的试样。4.3.5试样应注明树种、产地、树龄和编号,4.3.6试样应在适宜条件下进行运输和保荐。4.4试样制备

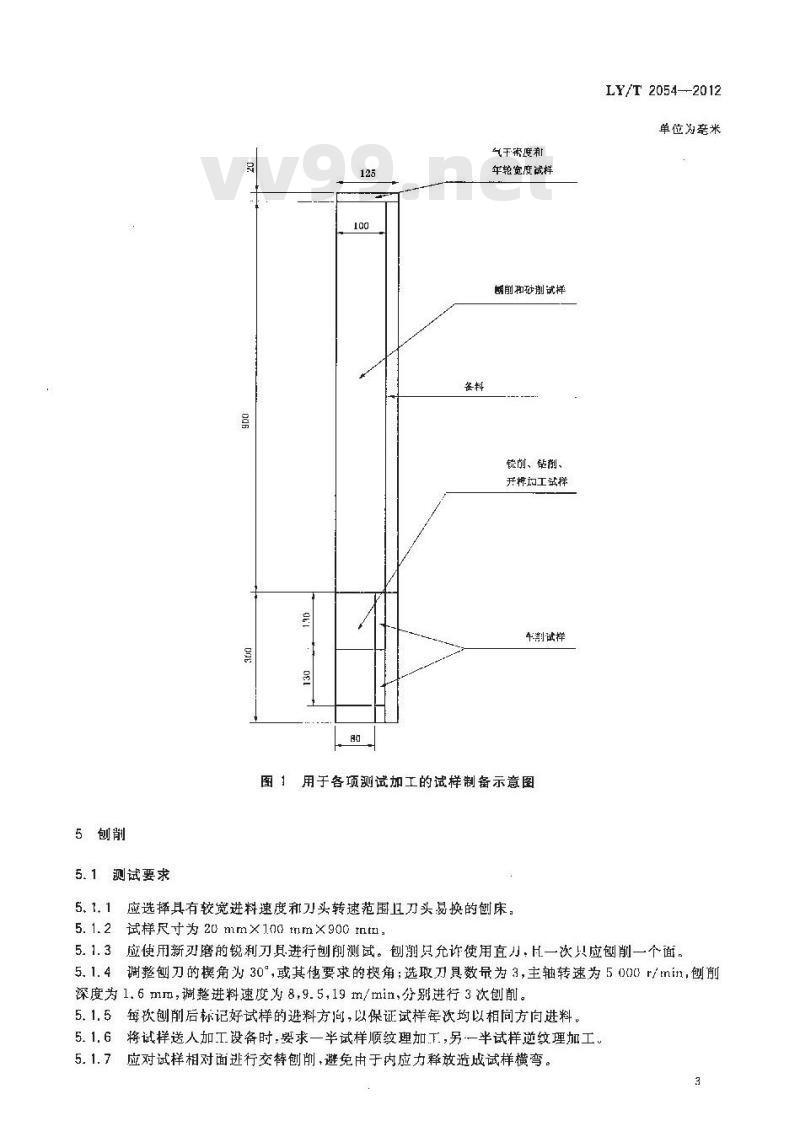

4.4.1应在满足所要求的含水率的条件下,将锯材加二出尺寸不小下20mm×125tm×1220mm(厚度×宽度×长度)的板材。板材应两面光滑,一般应为弦切板。4. 4.2按图 1所示,将板材加工成可用于不同测试的符合规定尺寸要求的试样。4.4.3米材气干密度测量按照 GB/T 1933—2009 规定,木材年轮宽度测量按照 GB/T 1930—200S规定。

4.4.4测试时试样的含水率应控制在12%或其他要求的含水率。试样应保持相同的含水率,测试后应测量和记录实际含水率。木材含水率测最按照GB/I1931--2009规定。5刨削

5. 1 测试要求

气干度和

年轮宽度减样

阅和砂削试样

镜削、割、

开样动工式样

车削试样

图1用于各项测试加工的试样制备示意图5.1.1应选择具有较宽进料速度和刀头转速范围卫刀头易换的创床5.1.2试样尺寸为20mm×100mm×900ntm,LY/T2054—-2012

单位为旁米

5.1.3应使用新刃磨的锐利刀具进行刨削测试。刨别只允诈使用直小,H一次只应创削一个面。5.1.4调整刨刀的模角为30°,或其他要求的梗角;选取刀具数量为3,主轴转速为5000r/min,刨削深度为1.6mm,谢整进料速度为8,9.5,19m/min,分别进行3次创削。5,1.5每次刨削后标记好试样的进料方向,以保证试样每次均以相同方向进料。5.1.6将试样送人加工设备时,要求一半试样顺纹理加下.,另一半试样逆纹理加工5.1.7应对试样相对面进行交替刨削,避免由于内应力释放造成试样横弯。3

LY/T 2054—2012

5.1.8同时对多个树种测试,应将不同树种试样均匀混合,避免刀具钙化对测试结果的影响。5.2评价方法

5.2.1应记录刨削缺陷的主要类型(削片压痕凹凸纹、毛刺、毛刺沟瘦和表面粗度)及其程度(附录A),并对刨前后试样按照以下五级划分方法避行评定:1级:优秀。极好的,不存在任何刨削缺陷,2级:良好。存在轻微刨削缺陷,可道过120目砂纸轻磨而清除。3级:中等。存在较大的轻微刨削缺陷:仍可通过120目砂纸轻磨而清除。4级:较差。存在较大和较深的刨创削缺陷,不能或很难通过砂纸消踪。5级:狠差。存在严重刨削缺陷。5,2.2比较刨制(或其他加工性能时应考虑:柑邻等级之间的刻削质量是渐变的,各等级阅没有任向明显的质量突变或分界线;同一等级试样的刨削质量并不完全一致,而应在该级等级的最好和最差试样质量之间。

5.2.3基于无缺陷试样所占百分率,对不同树种的刨削性能可避行比较。尽管大部分创削试诚样都是无缺陷或有轻微缺陷,但3级、4级和5级试样仍会少量山现,图2分别给出了缘按锯材创削加工五个等级缺陷的示例。

图2隆缘按木材刨削后加工缺陷的五级示例(图中序号1~5分别表示1~5级)5.2.4确定不同刨削等级试样数量的百分比然后采用加权积分,1级为5分,2级为4分,3级为3分,1级为2分,5级为1分,分别乘以各有的百分率,得到的和值为刨翻加下的最终质量等级值,5.2.5最终质量等级值可划分为五等[其中优(4~5)良(3~~4),中(2~3)、差(1~2)和劣(0~1],可用于确定刨削的最繁加工质量。

6砂削

6.1测试要求

6.1.1应选择压辊带式砂光机。

6.1.2应使用氧化铝布质或纸质砂带,砂带磨料粒度为120目,6.1.3试样可使用刨削后的试样,尺寸为10mm×100mm×400mm。6.1.4砂光的进料速度5m/min~8m/min,砂削厚度为0.6mm,6.2评价方法

LY/T 2054—-2012

根据砂削缺陷的主要类型(凹乃纹、毛刺沟痕和表面粗糙度)及其程度.将试样分为五个等级,并将1级(无缺陷试样)所占百分率作为砂削达标百分率。7钻削

7. 1剩试要求

7.1.1应选择带自动逆料的单轴电动钻床。也可选择惜有脚动或手动进料装臀的小型设备,7.1.2应选摔钻头直径为25mm的单螺纹实心钻(麻花钻)或带有沉割刀的圆形中心钻。选用圆形沉割刀中心钻时,主轴转速为28001/min,选用麻花钻时主轴转速为5001/tmin。进料速度应适宜,以保证钻头正常切削试样且不会撕裂不材。7.1.3试样尺寸为20mm×80m×300mm7.1.4应使用新刃蘑的锐利刀具逃行钻削测试,每个试样上钻两个孔,7.1.5钻削加工时试样下应放置挚板,保证试样和垫板紧密接触。每钻削一次应移动垫板的位置,所有钻削都应加上成通孔。

7.2评价方法

根据钻削缺陷的主要类型(毛刺、毛刺沟痕和表面粗髓度)及其程度,将试样分为五个等级,确定1级和2级钻别试样数量的百分比,作为钻削达标百分率。8铣削

8.1测试要求

8.1.1应选择单轴或双轴立式铣床(推荐采用单轴立式铣床),顺纹理方向--次饶削成型。加工时选择主轴转速为6000r/mit,每次的铣削深度为1.6mm。进料速度应适宜,以保证铣刀止常切削试样且不会撕木材。

8.1.2应使用新刃磨的锐利刀具进行铣削测试。8.1.3试样尺寸为20mm×80mm×300mm8,1.4在铣削加T.前,应先在细木工带锯上初步加工出具同形状的试样。8.2评价方法

棍据铣削缺陷的主要类型(削片压痕,凹凸纹、毛刺和表面粗糙度)及其程度,将试样分为五个等级,确定1级和2级铣削试样数量的百分比,作为铣削达标百分率。5

LY/T2054—2012

9.1测试要求

应选择方形空心凿槽机加工方形摊眼,空心凿的尺寸为12.5 mm,主轴转速3600 r/min加工。

9.1.2应使用新刃磨的锐利刀具进行开样测试。9.1.3试样尺寸为20mm×80 mm×300mm,可与钻削和钻削测试使用尚一试样。9.1.4每个试样进行两欲样服加工:9.1.5加丁时尽可能使眼两边垂直于木材纹理,另两边平行于木材纹理·加工贯通样眼。9.1.6开样加工时试样下应放置垫板,保证垫板与试样繁密接触。9.2评价方法

根据开棒缺陷的主要类型(毛刺毛刺沟痕利表面粗糙厚)及其程度,将试样分为五个等级,确定1.级、2级和3级开样就样数量的百分比,作为开样达标百分率。10车削

10.1测试要求

10. 1. 1车床的转速应为 3 2c0 r/min,使用--次成型铣刃且在车上安装一个复式刀架。10.1.2应采用一次成型的车削加工,最大车削量为8m,应适过预备实验保证正确的加工尺寸。10.1.3试样尺寸为22mm×22mm×130mm,10.2评价方法

根据车削缺陷的主要类型(毛刺、毛沟痕和表面糙度)及其程度,将试样分为五个等级,确定1级,2级和3级车削试样数量的百分比,作为车削达标百分率。11锯材机械加工性能综合评价

根据上述六和方法在木材机械抑工生产巾的重要性,将刨削,砂前削、削和车削的加权数定为2,钻削和开裤的加权数定为1,对每一个测试项耳,按试样达标百分率的高,按表1确定其质量级别,衔个加项日的质虽經别骤以其加权数:最后将六项试验结果得分相加,得出总分,通过总分的高候来比轻,木材的综合加工性能。满分为50分。表1单项测试质量级别的划分标准试样的达标百分率

90%以上

70%~89%

50%~69%

30%~49%

试日期:

密度:

机床型号:

进给速率:

试辩号

百分比

无缺陷

树种:

含水率:

万具材料:

转速:

附录A

(资料性附录)

刨削加工测试试样的缺陷记录表表A.1

产地:

树龄:

削片压痕

凹凸纹

注:本表可在修改后用于不同测试项日的测试。毛刺

年轮宽度:

毛刺沟痕

LY/T 2054—2012

表面粗糙度

LY/T2054-2012

打印口期:2012年6月13日F0C9

中华人民共和国林业

行业标准

锯材机械加工性能评价方法

LY/T 2054--2C12

中国标推出版社山版发行

北京市期阳区和平里西街甲2-号(100013)北京市西城区三里河北街16号(100045)网址 www, spc, net, cn

总编室:(010)64275323发行中心:(010)51780235读者服务部:(010)68523946

中国标准出版社拳皇岛印刷厂印刷各地新华书店经销

开本 880×12301/16

印张 0,75字数 15千字

2012年 5月第一版2012年5月第一次印刷书号:155066·2-23404定价16.00元如有印装差错由本社发行中心调换版权专有侵权必究

举报电话:(010)68510107

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国林业行业标准

LY/T2054—2012

锯材机械加工性能评价方法

Methods for cvaluating machining properties of lumher2012-02-23发布

国家林业局

2012-07-01实施

本标准按照GB/T1.1—2C09给出的规则起草。LY/T 2054-2012

请注意木本文件的某些内容可能涉及专利。本文件的发布机构不承担识别这些专利的责任。本标准由全国木材标推化技术委员会(SAC/TC41)提出并归口。本标准起草单位:中国林业科学研究院木材工业研究所、广东盈彬大自然木业有限公可。本标准主要起草人:殷业方、姜笑梅,付跃进、余学彬、侯新毅、张训亚、江京辉、刘波。1范围

锯材机械加工性能评价方法

LY/T 2054—2012

本标准规定了锯材加1.生产中常用的刨削.砂削、钻削、铣削、开样,车削六种机械加工式的测试程序及其加工性能评价方法。

本标准适用于不同树种,各种形状的实不锯材。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仪注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T1930—2009冰材年轮宽度和晚材率测定方汰GB/T1931—2009木材含水率测定方法GF/T1933—2009木材密度测定方法AsTM>1666-87(reapproved2004)木质和木质复合材料机械加工性能测试3术谱和定义

下列术语和定义适用于本义件,3.1

削片压痕chipmark

加工表面产生的浅凹痕,

feed speed

进速度

单位时间

由于高出较软宁材部分的较硬晚材部分未完全从表面分离而形成的粗糙加工表面。3.4

毛刺 fuzzy grain

直立于加工表面没有被完全切断的细小微粒或纤维束。3.5

毛刺沟痕 thrn grain

术.材加工表面被斯裂的部分。

表面粗糙度

surface roughness

加工表面具有的较小间距和微小峰谷不平度,也称微观不平度,为微观几何形状误差。LY/T2054—2012

4试验一般要求

4.1机械设备

为保证试验数据可相互比较,测试中使用的各种设备应符合商业生产要求,具备良好的加工条件,并可由专业人员进行操作。应记录所使用设备的完整信息,刀具及测试时的加工条件。对于只在部分地区使用的树种,应参照符合当地加T条件的设备进行测试。4.2力具的锐度

应记录刀具所使用的材料:硬质合金刀具具有较长的锐度寿命,可成为优选刀具高速钢刀具次之,碳素钢最后。免费下载标准就来唯久标准网

可通过对比两个測试试样,来判断因刀悬钝化导致的加工表面质量降低。进行对比的两个试样应取白如核桃概、水地柳等具有良好机械加工性能的相同树种的同一锯材。两个样本通过新刃磨的锐利刀具加工后,其中一个试样作为对照样本,另一个试样可每隔-段时间(如1 h)与其他工试样起试,然后与对照样本进行比较,当发现加工表面质童明显下降,需重新刃辫刀具:4.3试样的一般要求

4.3.1应使用经干燥的材加工试样。锯材含水率应调整至12%或其他要求的含水率。4.3.2加工试样的锯材可以是毛边材,也丙是刨光兹,恒应不包括节子,变色,腐朽、表裂,端裂、应压木以应力本等缺陷。

4.3.3用于每个树种每项测试方法的试样数量应不少于50个,对于新树种的测试,每预测试方法的试样数量应不少于30个。

4.3.4应考虑年轮宽度和木材密度的差异,选择具有典型代表的试样,避免使用极端情况的试样。4.3.5试样应注明树种、产地、树龄和编号,4.3.6试样应在适宜条件下进行运输和保荐。4.4试样制备

4.4.1应在满足所要求的含水率的条件下,将锯材加二出尺寸不小下20mm×125tm×1220mm(厚度×宽度×长度)的板材。板材应两面光滑,一般应为弦切板。4. 4.2按图 1所示,将板材加工成可用于不同测试的符合规定尺寸要求的试样。4.4.3米材气干密度测量按照 GB/T 1933—2009 规定,木材年轮宽度测量按照 GB/T 1930—200S规定。

4.4.4测试时试样的含水率应控制在12%或其他要求的含水率。试样应保持相同的含水率,测试后应测量和记录实际含水率。木材含水率测最按照GB/I1931--2009规定。5刨削

5. 1 测试要求

气干度和

年轮宽度减样

阅和砂削试样

镜削、割、

开样动工式样

车削试样

图1用于各项测试加工的试样制备示意图5.1.1应选择具有较宽进料速度和刀头转速范围卫刀头易换的创床5.1.2试样尺寸为20mm×100mm×900ntm,LY/T2054—-2012

单位为旁米

5.1.3应使用新刃磨的锐利刀具进行刨削测试。刨别只允诈使用直小,H一次只应创削一个面。5.1.4调整刨刀的模角为30°,或其他要求的梗角;选取刀具数量为3,主轴转速为5000r/min,刨削深度为1.6mm,谢整进料速度为8,9.5,19m/min,分别进行3次创削。5,1.5每次刨削后标记好试样的进料方向,以保证试样每次均以相同方向进料。5.1.6将试样送人加工设备时,要求一半试样顺纹理加下.,另一半试样逆纹理加工5.1.7应对试样相对面进行交替刨削,避免由于内应力释放造成试样横弯。3

LY/T 2054—2012

5.1.8同时对多个树种测试,应将不同树种试样均匀混合,避免刀具钙化对测试结果的影响。5.2评价方法

5.2.1应记录刨削缺陷的主要类型(削片压痕凹凸纹、毛刺、毛刺沟瘦和表面粗度)及其程度(附录A),并对刨前后试样按照以下五级划分方法避行评定:1级:优秀。极好的,不存在任何刨削缺陷,2级:良好。存在轻微刨削缺陷,可道过120目砂纸轻磨而清除。3级:中等。存在较大的轻微刨削缺陷:仍可通过120目砂纸轻磨而清除。4级:较差。存在较大和较深的刨创削缺陷,不能或很难通过砂纸消踪。5级:狠差。存在严重刨削缺陷。5,2.2比较刨制(或其他加工性能时应考虑:柑邻等级之间的刻削质量是渐变的,各等级阅没有任向明显的质量突变或分界线;同一等级试样的刨削质量并不完全一致,而应在该级等级的最好和最差试样质量之间。

5.2.3基于无缺陷试样所占百分率,对不同树种的刨削性能可避行比较。尽管大部分创削试诚样都是无缺陷或有轻微缺陷,但3级、4级和5级试样仍会少量山现,图2分别给出了缘按锯材创削加工五个等级缺陷的示例。

图2隆缘按木材刨削后加工缺陷的五级示例(图中序号1~5分别表示1~5级)5.2.4确定不同刨削等级试样数量的百分比然后采用加权积分,1级为5分,2级为4分,3级为3分,1级为2分,5级为1分,分别乘以各有的百分率,得到的和值为刨翻加下的最终质量等级值,5.2.5最终质量等级值可划分为五等[其中优(4~5)良(3~~4),中(2~3)、差(1~2)和劣(0~1],可用于确定刨削的最繁加工质量。

6砂削

6.1测试要求

6.1.1应选择压辊带式砂光机。

6.1.2应使用氧化铝布质或纸质砂带,砂带磨料粒度为120目,6.1.3试样可使用刨削后的试样,尺寸为10mm×100mm×400mm。6.1.4砂光的进料速度5m/min~8m/min,砂削厚度为0.6mm,6.2评价方法

LY/T 2054—-2012

根据砂削缺陷的主要类型(凹乃纹、毛刺沟痕和表面粗糙度)及其程度.将试样分为五个等级,并将1级(无缺陷试样)所占百分率作为砂削达标百分率。7钻削

7. 1剩试要求

7.1.1应选择带自动逆料的单轴电动钻床。也可选择惜有脚动或手动进料装臀的小型设备,7.1.2应选摔钻头直径为25mm的单螺纹实心钻(麻花钻)或带有沉割刀的圆形中心钻。选用圆形沉割刀中心钻时,主轴转速为28001/min,选用麻花钻时主轴转速为5001/tmin。进料速度应适宜,以保证钻头正常切削试样且不会撕裂不材。7.1.3试样尺寸为20mm×80m×300mm7.1.4应使用新刃蘑的锐利刀具逃行钻削测试,每个试样上钻两个孔,7.1.5钻削加工时试样下应放置挚板,保证试样和垫板紧密接触。每钻削一次应移动垫板的位置,所有钻削都应加上成通孔。

7.2评价方法

根据钻削缺陷的主要类型(毛刺、毛刺沟痕和表面粗髓度)及其程度,将试样分为五个等级,确定1级和2级钻别试样数量的百分比,作为钻削达标百分率。8铣削

8.1测试要求

8.1.1应选择单轴或双轴立式铣床(推荐采用单轴立式铣床),顺纹理方向--次饶削成型。加工时选择主轴转速为6000r/mit,每次的铣削深度为1.6mm。进料速度应适宜,以保证铣刀止常切削试样且不会撕木材。

8.1.2应使用新刃磨的锐利刀具进行铣削测试。8.1.3试样尺寸为20mm×80mm×300mm8,1.4在铣削加T.前,应先在细木工带锯上初步加工出具同形状的试样。8.2评价方法

棍据铣削缺陷的主要类型(削片压痕,凹凸纹、毛刺和表面粗糙度)及其程度,将试样分为五个等级,确定1级和2级铣削试样数量的百分比,作为铣削达标百分率。5

LY/T2054—2012

9.1测试要求

应选择方形空心凿槽机加工方形摊眼,空心凿的尺寸为12.5 mm,主轴转速3600 r/min加工。

9.1.2应使用新刃磨的锐利刀具进行开样测试。9.1.3试样尺寸为20mm×80 mm×300mm,可与钻削和钻削测试使用尚一试样。9.1.4每个试样进行两欲样服加工:9.1.5加丁时尽可能使眼两边垂直于木材纹理,另两边平行于木材纹理·加工贯通样眼。9.1.6开样加工时试样下应放置垫板,保证垫板与试样繁密接触。9.2评价方法

根据开棒缺陷的主要类型(毛刺毛刺沟痕利表面粗糙厚)及其程度,将试样分为五个等级,确定1.级、2级和3级开样就样数量的百分比,作为开样达标百分率。10车削

10.1测试要求

10. 1. 1车床的转速应为 3 2c0 r/min,使用--次成型铣刃且在车上安装一个复式刀架。10.1.2应采用一次成型的车削加工,最大车削量为8m,应适过预备实验保证正确的加工尺寸。10.1.3试样尺寸为22mm×22mm×130mm,10.2评价方法

根据车削缺陷的主要类型(毛刺、毛沟痕和表面糙度)及其程度,将试样分为五个等级,确定1级,2级和3级车削试样数量的百分比,作为车削达标百分率。11锯材机械加工性能综合评价

根据上述六和方法在木材机械抑工生产巾的重要性,将刨削,砂前削、削和车削的加权数定为2,钻削和开裤的加权数定为1,对每一个测试项耳,按试样达标百分率的高,按表1确定其质量级别,衔个加项日的质虽經别骤以其加权数:最后将六项试验结果得分相加,得出总分,通过总分的高候来比轻,木材的综合加工性能。满分为50分。表1单项测试质量级别的划分标准试样的达标百分率

90%以上

70%~89%

50%~69%

30%~49%

试日期:

密度:

机床型号:

进给速率:

试辩号

百分比

无缺陷

树种:

含水率:

万具材料:

转速:

附录A

(资料性附录)

刨削加工测试试样的缺陷记录表表A.1

产地:

树龄:

削片压痕

凹凸纹

注:本表可在修改后用于不同测试项日的测试。毛刺

年轮宽度:

毛刺沟痕

LY/T 2054—2012

表面粗糙度

LY/T2054-2012

打印口期:2012年6月13日F0C9

中华人民共和国林业

行业标准

锯材机械加工性能评价方法

LY/T 2054--2C12

中国标推出版社山版发行

北京市期阳区和平里西街甲2-号(100013)北京市西城区三里河北街16号(100045)网址 www, spc, net, cn

总编室:(010)64275323发行中心:(010)51780235读者服务部:(010)68523946

中国标准出版社拳皇岛印刷厂印刷各地新华书店经销

开本 880×12301/16

印张 0,75字数 15千字

2012年 5月第一版2012年5月第一次印刷书号:155066·2-23404定价16.00元如有印装差错由本社发行中心调换版权专有侵权必究

举报电话:(010)68510107

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。