基本信息

标准号: GB/T 21956.2-2008

中文名称:农林窄轮距轮式拖拉机防护装置强度试验方法和验收条件 第2部分:前置式动态试验方法

标准类别:国家标准(GB)

英文名称:The strength testing method and accepting condition of protective structures on narrow-track wheeled agricultural and forestry tractors - Part 2:Dynamic testing method of front mounted ROPS

标准状态:已作废

发布日期:2008-06-03

实施日期:2009-01-01

作废日期:2016-07-01

下载格式:pdf zip

相关标签: 农林 轮式 拖拉机 强度 试验 方法 验收 条件 部分 动态

标准分类号

标准ICS号: 农业>>农业机械、工具和设备>>65.060.10农业拖拉机和牵引车辆

中标分类号:车辆>>拖拉机>>T69驾驶室与其他

出版信息

出版社:中国标准出版社

页数:48页

标准价格:64.0

出版日期:2009-01-01

相关单位信息

首发日期:2008-06-03

起草人:王风雨、陈振、金锡平

起草单位:国家拖拉机质量监督检验中心

归口单位:全国拖拉机标准化技术委员会

提出单位:中国机械工业联合会

发布部门:中华人民共和国国家质量监督检验检疫总局 中国国家标准化管理委员会

主管部门:中国机械工业联合会

标准简介

标准图片预览

标准内容

中华人民共和国国家标准

GB/T21956.2-2008

农林窄轮距轮式拖拉机防护装置强度试验方法和验收条件

第2部分:前置式动态试验方法

The strength testing method and accepting condition of protective structures onnarrow-track wheeled agricultural and forestry tractorsPart 2:Dynamic testing method of front mounted ROPS(OECD Code 6:2005,Oecd standard codefor theofficial testing of frontmounted roll-over protective structures on narrow-track wheeledagricultural and forestry tractors,MOD)2008-06-03发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2009-01-01实施

GB/T21956.2—2008

GB/T21956《农林窄轮距轮式拖拉机防护装置强度试验方法和验收条件》分为四个部分:第1部分:前置式静态试验方法;———第2部分:前置式动态试验方法;—第3部分:后置式静态试验方法;一第4部分:后置式动态试验方法。本部分为GB/T21956的第2部分。本部分修改采用OECDCodc62005《窄轮距农业和林业轮式拖拉机前置式翻车防护装置强度试验方法》中的动态试验部分。其中与我国相应标准内容相同的部分,用我国相应标准代替。本部分根据OECDCode6:2005重新起草。为便于使用,本部分做了下列编辑性修改:“本规则”一词改为“本部分”;-一用小数点“”代替作为小数点的逗号“”;—修改了标准名称。

本部分的附录A为资料性附录,附录B为规范性附录。本部分由中国机械工业联合会提出。本部分由全国拖拉机标准化技术委员会归口。本部分起草单位:国家拖拉机质量监督检验中心。本部分主要起草人:王风雨、陈振,金锡平。1范围

农林窄轮距轮式拖拉机防护装置强度试验方法和验收条件

第2部分:前置式动态试验方法

GB/T21956.2-2008

本部分规定了农业、林业窄轮距轮式拖拉机前置式防护装置的动态试验方法和验收条件。本部分适用于具有两轴的充气轮胎拖拉机,其前轴和后轴最低点的离地间隙不大于600mm;对前轮或后轮装有较大尺寸轮胎的,无论轮距是固定的或可调的,其最小轮距应不大于1150mm;拖拉机空载质量(包括防护装置和生产厂家提供的最大轮胎)大于600kg,小于3000kg。2规范性引用文件

下列文件中的条款通过GB/T21956的本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。

GB/T700碳素结构钢

GB/T6236农林拖拉机和机械驾驶座标志点GB/T6960.7一2007拖拉机术语第7部分:驾驶室、驾驶座和覆盖件3术语和定义

GB/T6960.7—2007中确立的以及下列术语和定义适用于GB/T21956的本部分。3.1

农林拖拉机agriculturalandforestrytractors至少有两根轴的自走式的轮式或履带式车辆,其设计主要用于下列基本的农业和林业用途:牵引拖车;

一一一携带、牵引或推动农业和林业机具或机械,并可根据备要,在拖拉机行进中或停车状态为配套机具提供动力。

轮距track

3.2.1基本定义:车轮中心面

车轮中心面是距轮辋两个外边圆周平面等距的平面。3.2.2轮距

通过车轮轴线的垂直平面同车轮中心面的交线在支承平面上交于一点,如果A点和B点是拖拉机同一轴上两个车轮如此定义的两点,则轮距就是A点与B点之间的距离。此定义对前后轮均适用。对双排轮,轮距是指两对军轮中心面之间的距离。3.2.3附加定义:拖拉机中心面

将拖拉机后轴A点和B点调至最外端的极限位置(它给出轮距最大值),与AB线中点处正交的重直平面即为拖拉机中心面。

GB/T21956.2-—2008

轴距wheelbase

通过上述定义得到的两条直线AB一条为前轮线,一条为后轮线)作两个垂直平面,轴距即为这两个平面间的距离。

4测量单位和允许误差

线性尺寸:

以下尺寸除外:

轮胎变形量

摆锤的下降高度

质量:

载荷:

角度:

5符号和定义

拖拉机最小外廓宽度,单位为毫米(mm)防护装置最大外廓宽度,单位为毫来(mm)防护装置在撞击点处的变形量,单位为毫米(mm)达到理论能量时防护装置的变形量,单位为毫米(mm)垂直压跨力,单位为牛顿(N)

摆锤的下落高度,单位为毫米(mm)附加试验时摆锤的下落高度,单位为毫米(mm)拖拉机绕后轴中心线的参考惯性矩,与后轴的质量无关,单位为于克平方米(kg,m2)拖拉机参考轴距,单位为旁米(mm)拖拉机进行强度试验时的参考质量,按6.5所定义,单位为于克(kg)6拖拉机和防护装置的试验准备

6.1按GB/T6236确定驾驶座标志点的位置。6.2防护装置要符合批量生产的技术规范,并按生产厂家的方法固定于配套的拖拉机上。6.3拖拉机(或被试装置)应装上可能影响防护装置强度或强度试验必需的所有批量生产的零部件;可能侵人容身区的零部件也应安装到拖拉机(或被试装置)上,以便检查这些零部件是否满足10.2规定的验收条件。

6.4强度试验时,应拆下所有装饰件和可拆卸的非结构件。6.5拖拉机的参考质量

用于计算摆锤下落商度和压跨力的参考质量M.室少为拖拉机的质最,不包括选装附件,但要包括冷却液、燃油、润滑油和防护装置所带工具。拖拉机质量不包括选装的前后配重、轮胎配重、农机具和其他特殊部件。

7预备试验

前置式防护装置在强度试验前应通过7.1和7.2的预备试验。试验前,将拖拉机装上防护装置及生产厂家提供的最大直径中最小断面的轮胎,轮胎充气到野外工作的正常压力;后轮置于最窄轮距处:前轮距尽可能与后轮距一样,若前轮距与后轮最窄轮距尺寸不同时,则选用较宽的轮距:拖拉机应加足油和水。7.1横向稳定性试验

拖拉机置于水平面上,方向盘打到极限位置,应用适当的方法(如用千斤顶或起重设备)在与承载超2

GB/T21956.22008

过50%的轴刚性相连的部位支起,使拖拉机斜置,支起过程中连续测量倾斜角,拖拉机在不稳定平衡时的倾斜角应大于38°。在方向盘处于左极限位置和右极限位置时各进行一次试验。7.2抗连续翻滚试验

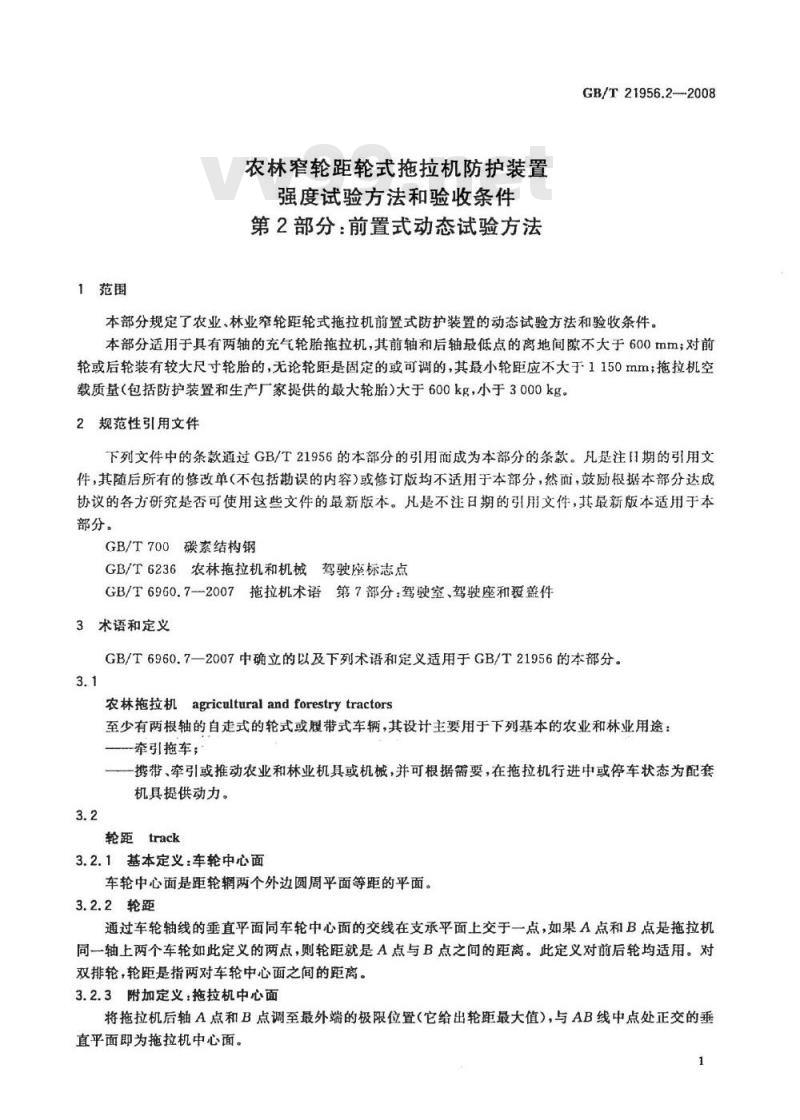

7.2.1通过翻滚试验评价抗连续翻滚性能本试验是检验保护驾驶员的防护装置能否有效防止拖拉机在1:1.5的斜坡上(见图1)侧向翻滚。试验用坡道长度至少应有4m,坡道表面覆盖一层厚度为18cm的材料,其圆锥指数为:A=(235±20)kPa

或B=(335±20)kPa

(1)

(2)

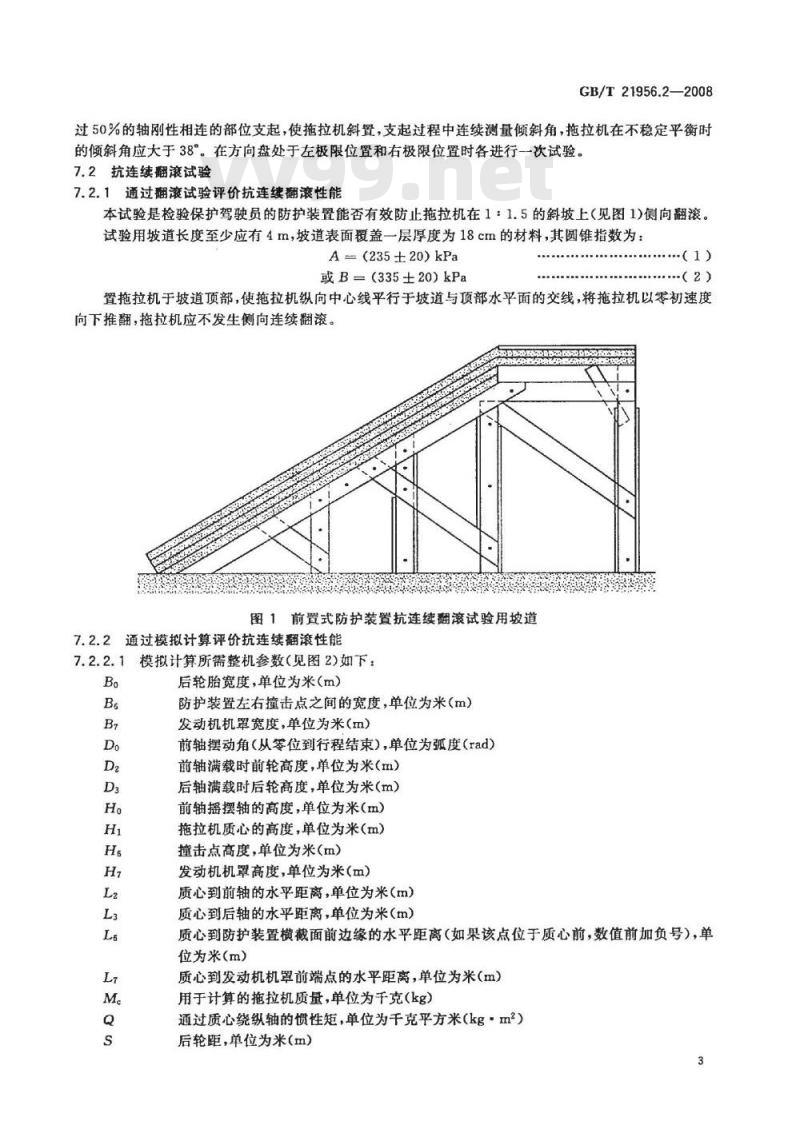

置拖拉机于坡道顶部,使拖拉机纵向中心线平行于坡道与顶部水平面的交线,将拖拉机以零初速度向下推翻,拖拉机应不发生侧向连续翻滚。图1前置式防护装置抗连续翻滚试验用坡道7.2.2通过模拟计算评价抗连续翻滚性能7.2.2.1模拟计算所需整机参数(见图2)如下:Bo

后轮胎宽度,单位为米(m)

防护装置左右撞击点之间的宽度,单位为米(m)发动机机罩宽度,单位为米(m)

前轴摆动角(从零位到行程结束),单位为弧度(rad)前轴满载时前轮高度,单位为米(m)后轴满载时后轮高度,单位为米(m)前轴摇摆轴的高度,单位为米(m)拖拉机质心的高度,单位为米(m)撞击点高度,单位为米(m)

发动机机罩高度,单位为米(m)

质心到前轴的水平距离,单位为米(m)质心到后轴的水平距离,单位为米(m)质心到防护装置横截面前边缘的水平距离(如果该点位于质心前,数值前加负号),单位为米(m)

质心到发动机机罩前端点的水平距离,单位为米(m)用于计算的拖拉机质量,单位为千克(kg)通过质心绕纵轴的惯性矩,单位为千克平方米(kg·m2)后轮距,单位为米(m)

GB/T21956.2-2008

注:Dz和D3应在满载轴荷下进行测量。图2模拟计算所需整机参数测量图7.2.2.2模拟计算流程框图(见图3)输入数据

按照B2型式计算

在碰撞防护装置

以前,发动机罩是否若地

拖拉机是否翻液

防护装置

是否安装在平衡点后面

按照B,型式计算

结论:

此方法

不能用

药论:

结论:

拖拉机是否翻液

结论:

不翻滚

注:BI型:撞击点位于纵向不稳定平衡点之后;B2型:撞击点位于纵向不稳定平衡点附近;B型:撞击点位于纵向不稳定平衡点之前。结论:

按照B型式计算

拖拉机题否翻斑

图3确定前置式防护装置抗连续翻滚的实施流程结论:

不翻滚

7.2.2.3模拟计算作如下假设:

GB/T21956.2--2008

当质心位于转动轴的正上方时,具有平衡式前轴的静止拖拉机开始在1:1.5的斜坡上翻滚;a)

b)旋转轴平行于拖拉机的纵向轴线,并通过前后轮与坡道接触面的中心;拖拉机在坡道上不发生滑移;

拖拉机对坡道的撞击是部分弹性撞击,弹性系数为0.2;防护装置撞入坡道的深度和防护装置撞击点处的变形之和为0.2m;e)

拖拉机上的其他部件不得撞入坡道。8试验步骤和要求

8.1试验项目和顺序

a)后撞击试验;

后压跨试验;

前撞击试验;

侧撞击试验;

前压跨试验。

8.2试验要求免费标准下载网-唯久标准网vv99

防护装置强度试验可以在动载试验和静载试验中任选其一,二者等效;8.2.1

8.2.2在试验过程中,若固定拖拉机的任何零部件发生破损或移动,试验应重做;8.2.3试验期间不得对拖拉机或防护装置进行维修或调整;8.2.4后撞击试验的第一次试验位置的选择,应根据试验站的意见,使防护装置在最恶劣的条件下在承载位置处能进行连续撞击。侧撞击与后撞击的承载位置应在防护装置纵向中心平面的两侧;前撞击与侧向撞击的位置在防护装置纵向中心平面的同一侧。8.3摆锤

8.3.1摆锤应用两条悬链或钢丝绳悬挂在距地面不低于6m的悬吊点(枢轴)上,应有独立调整摆锤的悬挂高度及悬链或钢丝绳与摆锤之间角度的机构。8.3.2摆链质量应为2000kg土20kg。摆锤质量不包括悬链或钢丝绳的质量。悬链或钢丝绳的质量不得超过100kg。撞击面长度尺寸为680mm土20mm(见图4)。填充后的摆锤应保持其质心位置不变并与其平行六面体的几何中心重合。0

撞击面

质心位置标去销

图4摆锤和悬链或钢丝绳

GB/T21956.2—2008

8.3.3摆锤还应连接到一个能将其向后拉住并能瞬时释放的机构上,此装置不但能瞬时释放摆锤,还应能防止摆锤绕垂直于摆锤摆动平面的水平轴线摆动。8.4后撞击试验

8.4.1拖拉机的定位

拖拉机摆放的位置,应使摆锤撞击防护装置时,撞击面及悬链或钢丝绳同垂直平面成M/100(最大为20)的夹角。如果撞击变形时防护装置撞击点处与垂直平面形成更大的夹角,则应用一个附加支撑来调整撞击面,使其在最大变形瞬间在撞击点处同防护装置平行,而悬链或钢丝绳同垂直平面的夹角仍保持上述定义的夹角。

8.4.2撞击点的位置

撞击点应选在发生后翻事故时防护装置首先撞击地面的位置,通常在上边缘。摆锤质心在防护装置上部垂直面向内1/6宽度处,此垂直面位于防护装置上部最外端平行于拖拉机中心面。8.4.3拖拉机的固定(如图5)

A=M/100

A≤20

两根钢丝绳

方木一

两根钢丝绳

图5拖拉机固定方法示意图(后撞击)试验时,需要150mm150mm的软方木来顶紧车轮;钢丝绳在各方向上拉紧时,轮胎的变形量为轮胎壁(地面到轮辑最低点的距离)高度的12%。8.4.4摆锤提升高度

H=25+0.07M.(M≤2000kg)

H=125+0.02M(M>2000kg)

(3)

(4)

8.4.5对于双向行使拖拉机(双向座椅和方向盘),摆锤提升高度的计算公式按公式(3)和公式(4)。8.5后压垮试验

将加载梁置于防护装置顶部后面的构件上,使压垮合力作用在拖拉机中心平面内,施加的压跨力为:F=20Mt

...(5)

将此作用力一直加至防护装置不再有任何可见的变形之后再维持5s。当防护装置顶棚后部承受不了全部压垮力时,继续保持压力,直至顶棚变形至与连接防护装置上部构件和翻车时能支撑拖拉机的后部部件构成的平面重合时为止。然后将此作用力卸去,并将加载梁移到拖拉机完全翻车时可能支撑住拖拉机的防护装置的部位上,再施加压跨力F。试验装置能够对防护装置施加向下的力,通过宽约250mm的刚性梁,用万向节联结到加载装置上。对底盘进行合适的支撑,以免拖拉机轮胎承受压力(见图6)。6

8.6前撞击试验

8.6.1拖拉机的定位

拖拉机的定位按8.3.1的规定。

8.6.2撞击点的位置

前后轴下面的支架

留6压垮试验台示意图

球饺链

双作用液压油缸

球铰链

GB/T21956.2--2008

撞击点应选在前行发生侧翻事故时防护装置首先撞击地面的位置,通常在上边缘。摆锤质心在防护装置上部垂直面向内1/6宽度处。8.6.3拖拉机的固定

试验时,需要150mm×150mm的软方术来顶紧车轮;钢丝绳在各方向上拉紧时,轮胎的变形最为轮胎壁(地面到轮辆最低点的距离)高度的12%(见图7)。AM/100

A≤20°

两根钢丝绳

两根钢丝胞

图7拖拉机固定方法示意图(前撞击)8.6.4摆锤提升高度

摆锤提升高度按公式(3)和公式(4)。8.6.5对于双向行使拖拉机(双向座椅和方向盘)对于双向行使拖拉机(双向座椅和方向盘),采用按公式(3)和公式(4)或公式(6)与公式(7)计算的7

GB/T21956.2—2008

较大值:

8.7侧撞击试验

H=2.165X10-8ML2

或H=5.73×10-2

(6)

(7)

8.7.1拖拉机的定位

拖拉机摆放的位置,应使摆锤撞击防护装置时,撞击面及悬链或钢丝绳成垂直。如果撞击变形时防护装置撞击点处与垂直平面的夹角超过垂直平面,且小于20°,则应用一个附加支撑来调整撞击面,使其在最大变形瞬间在撞击点处同防护装置平行,而悬链或钢丝绳在撞击时仍保持垂直。8.7.2撞击点的位置

撞击点应选在发生侧翻事故时防护装置首先撞击地面的位置,通常在上边缘。8.7.3拖拉机的固定(见图8)

侧撞击试验时,在撞击另一侧,方木的一端顶紧地面,另一端撑在车轮的轮辆上。倒圆,以保证与轮销的接触

一斜切

摆领质心的运动轨迹

通过撞击点

支撑杆

未拴牢的钢丝绳(选装)

图8拖拉机固定方法示意图(侧向撞击)8.7.4摆锤提升高度

H=(25+0.20M)(B6+B)/2B(Mt≤2000kg)H=(125+0.15Mt)(B6+B)/2B(M>2000kg)8.7.5对于双向行驶拖拉机(双向座椅和方向盘)(8)

(9)

对于双向行驶拖拉机(双向座椅和方向盘),摆锤提升高度可用公式(8)与公式(9)和公式(10)与公式(11)计算,取数值大者。

H=25+0.2M(Mt≤2000kg)

H1250.15M(M.>2000kg)

(10)

(11)

8.8前压跨试验

将加载梁置于防护装置顶部前面的构件上,使压跨合力作用在拖拉机中心平面内,施加的压垮力为:

将此作用力一直加至防护装置不再有任何可见的变形之后再维持5s。(12)

当防护装置顶棚前部承受不了全部压跨力时,继续保持压力,直至顶棚变形与连接防护装置上部构件和翻车时能支撑拖拉机的前部部件构成的平面重合时为止。然后将此作用力卸去,并将加载梁移到拖拉机完全翻车时可能支撑住拖拉机的防护装置的部位上,再施加压跨力F。8

试验装置与后压跨试验类似。

8.9附加撞击试验

GB/T21956.2—2008

在撞击试验中,出现不可忽略的裂纹或撕裂时,立即进行第二次撞击,摆锤下落高度:H=(HX10-1)(12+4a)(1+2a)-1

为在揽击点处的永久变形(D。)与弹性变形(D.)的比值:a=D./D.

第二次撞击的永久变形应不超过第一次撞击的永久变形的30%。为了完成附加试验,有必要在所有撞击试验时测量弹性变形。8.10附加压垮试验

在压跨试验中,出现不可忽略的裂纹或撕裂时,立即进行第二次撞击,压垮力为1.2F(13)

(14)

8.11如果拖拉机其后部有刚性部件,则在不破坏或进人容身区的情况下能够支撑向下的加载力Fi:F=15M

.(15)

垂直施加于拖拉机中心面的框架上部。加载力的初始角与地面成40。刚性部件的宽度不小于500mm(如图9、图10)。

锻想地乎面

附加的后部刚性部件

假想地平线

后部刚性部件的最小宽度

GB/T21956.2—2008

8.12检查和测量

8.12.1断裂和裂纹检查

每次试验后应目视检查所有结构件、连接件、紧固件是否有断裂或裂纹,非重要部件出现的小裂纹可忽略不计,由摆锤边缘造成的撕裂不计。8.12.2容身区检查

每次试验后检查防护装置,看是否有任何部件侵人容身区;还应检查容身区是否超出了防护装置的保护范围,此时拖拉机前后轮胎和轮距设定成生产厂家提供的最小尺寸。如果拖拉机装有后部刚性部件,如驾驶座后的壳体或其他刚性件,此刚性件作为在侧翻或后翻时的保护点。

8.12.3侧向撞击或加载下弹性变形的测量测量点应位于驾驶员座位参考点上方900mm处,通过侧向加载点的垂直平面内(装置见图11)。8.12.4永久变形的测逻

在最终压跨试验后,记录防护装置的永久变形。因此,试验前应记录防护装置主要部件相对于驾驶座参考点的位置。

与ROPS接触的水平杆

装在拖拉机底盘或ROPS

地板上的垂直支架

摩擦卡块

1-永久变形量

弹性变形量:

3——总变形量(永久变形量+弹性变形量)。图11测量弹性变形量装置示意图9容身区

将拖拉机停在水平地面上,若方向盘可调,应将其调至中间位置,容身区(见图12、图13)由以下平面确定。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。