HG/T 2896-1997

基本信息

标准号: HG/T 2896-1997

中文名称:硫化深蓝3RB(硫化蓝BRN)

标准类别:化工行业标准(HG)

英文名称:Suiphur Navy Blue 3 RB (Sulphur Blue BRN)

标准状态:已作废

发布日期:1997-04-22

实施日期:1997-10-01

作废日期:2008-04-01

下载格式:pdf zip

标准分类号

标准ICS号: 化工技术>>化工产品>>71.100.01化工产品综合

中标分类号:化工>>涂料、颜料、染料>>G57染料

关联标准

出版信息

页数:5页

标准价格:8.0

相关单位信息

标准简介

标准图片预览

标准内容

中华人民共和国化工行业标准

HG/T2896—1997

硫化深蓝3RB(硫化蓝BRN)

SuiphurNavyBlue3RB(SulphurBlueBRN)1997-04-22发布

中华人民共和国化学工业部

1997-10-01实施

W.bzsoso.cOIHG/T2896—1997

本标准是在原标准GB/T1656一82基础上修订的,技术内容基本相同。由于原标准标龄较长,其编写格式,表述规则等内容均不符合GB/T1.1一1993要求,此次按有关标准要求重新编写。根据GB/T2374一94《染料染色测定的一般条件规定》,染色用棉布(棉纱)为5g,为了与该标准相一致,本标准在修订过程中将棉布(棉纱)用量改为5g,并对染液配制中称样量和吸液量做了修改。

原标准中有关色牢度的测试是依据GB/T413~41978《染色牢度试验方法》中规定的方法进行并确定其各项指标,鉴于测试色牢度的标准已经修订,本标准是按修订后的现行国标方法测定,并确定其各项色牢度指标。

本标准修订后调整为行业标准,除色牢度外其他项目和指标基本不变。通过本标准的修订,使标准更加规范化,以利于贯彻实施和提高产品质量。本标准自生效之日起,原GB/T1656—82废止,本标准由中华人民共和国化学工业部技术监督司提出。本标准由化学工业部沈阳化工研究院技术归口。本标准由沈阳化工研究院、蚌埠永艳染料化工厂负责起草。本标准主要起草人:齐婷婷、王静文、张增放。本标准首次发布于1979年,于1982年复审。1

WW.bzsoso.cOm各美标准行业资料免费下载ICS71.100.01

备案号432—1997

中华人民共和国化工行业标准

硫化深蓝3RB(硫化蓝BRN)

SuiphurNavyBlue3RB(SulphurBlueBRN)1范围

HG/T2896—1997

本标准规定了硫化深蓝3RB的要求、采样、试验方法、检验规则以及标志、包装、运输和贮存等要求。

本标准适用于由邻甲苯胺与对亚硝基苯酚缩合、中和,再与多硫化钠作用,氧化后得到的硫化深蓝3RB产品。本产品主要用于棉纺织品的染色。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T2374—94染料染色测定的—般条件规定GB/T2376—80硫化染料染色色光和强度的测定方法GB/T2381—94染料中不溶物含量的测定方法GB/T2382—1995硫化、硫化还原染料中游离硫含量的测定方法GB/T2383—80

GB/T2386—80

染料筛分细度的测定方法

染料及染料中间体水分测定方法GB/T3920——83

纺织品耐摩擦色牢度试验方法(eqvISo105-x12:1978)GB/T3921—83纺织品耐洗色牢度试验方法(eqvISO105-C01-C05:1982)GB/T3922—1995纺织品汗渍色牢度试验方法(eqvISO105-E04:1994)GB/T5713—85纺织品耐水浸色牢度试验方法(eqvISO105E01:1982)GB/T6152—85纺织品耐热压(熨烫)色牢度试验方法(eqvISO105—X11:1984)GB/T8427—87

纺织品耐光色牢度试验方法氙弧(eqvISO105—B021984)3要求

3.1外观:蓝紫色均匀粉末。

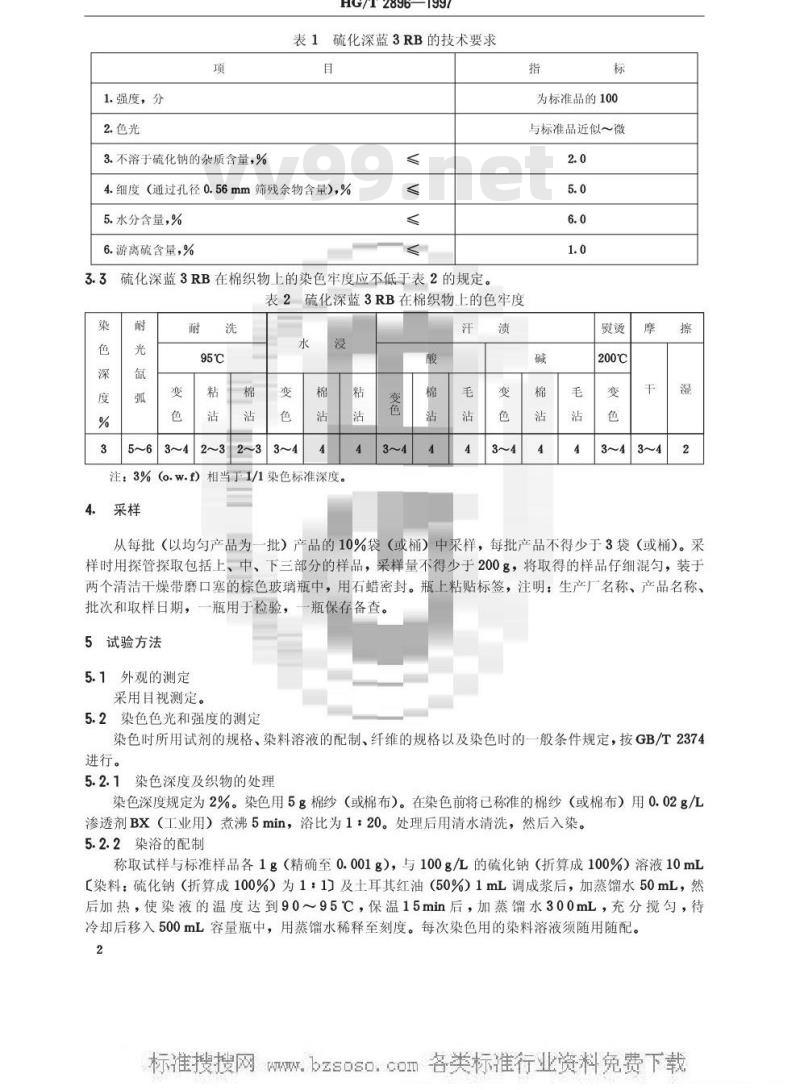

3.2硫化深蓝3RB应符合表1要求。中华人民共和国化学工业部1997-04-22批准1997-10-01实施

W.bzsoso,con1.强度,分

3.不溶于硫化钠的杂质含量,%

HG/T2896—1997

表1硫化深蓝3RB的技术要求

4.细度(通过孔径0.56mm筛残余物含量),%5.水分含量,%

6.游离硫含量,%

硫化深蓝3RB在棉织物上的染色牢度应不低于表2的规定。表2硫化深蓝3RB在棉织物上的色牢度耐

注:3%(o.W.f)相当于1/1染色标准深度。4.

为标准品的100

与标准品近似~微

200℃

从每批(以均匀产品为一批)产品的10%袋(或桶)中采样,每批产品不得少于3袋(或桶)。采样时用探管探取包括上、中、下三部分的样品,采样量不得少于200g,将取得的样品仔细混匀,装于两个清洁干燥带磨口塞的棕色玻璃瓶中,用石蜡密封。瓶上粘贴标签,注明:生产厂名称、产品名称、批次和取样日期,一瓶用于检验,一瓶保存备查。5试验方法

5.1外观的测定

采用目视测定。

5.2染色色光和强度的测定

染色时所用试剂的规格、染料溶液的配制、纤维的规格以及染色时的一般条件规定,按GB/T2374进行。

5.2.1染色深度及织物的处理

染色深度规定为2%。染色用5g棉纱(或棉布)。在染色前将已称准的棉纱(或棉布)用0.02g/L渗透剂BX(工业用)煮沸5min,浴比为1:20。处理后用清水清洗,然后入染。5.2.2染浴的配制

称取试样与标准样品各1g(精确至0.001g),与100g/L的硫化钠(折算成100%)溶液10mL【染料:硫化钠(折算成100%)为1:1)及土耳其红油(50%)1mL调成浆后,加蒸馏水50mL,然后加热,使染液的温度达到90~95℃,保温15min后,加蒸馏水300mL,充分搅匀,待冷却后移入500mL容量瓶中,用蒸馏水稀释至刻度。每次染色用的染料溶液须随用随配。2

W.bzsoso,cOnHG/T2896—1997

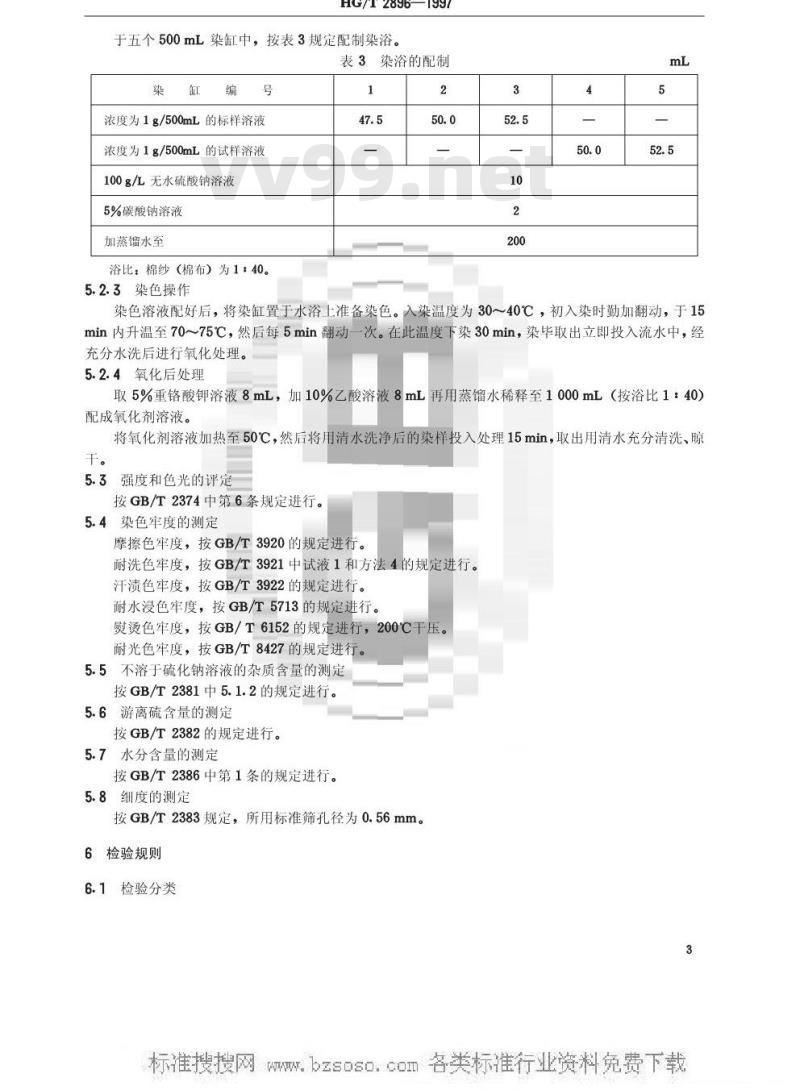

于五个500mL染缸中,按表3规定配制染浴。表3染浴的配制

染缸编

浓度为1g/500mL的标样溶液

浓度为1g/500mL的试样溶液

100g/L无水硫酸钠溶液

5%碳酸钠溶液

加蒸馏水至

浴比:棉纱(棉布)为1:40。

5.2.3染色操作

染色溶液配好后,将染缸置于水浴上准备染色。入染温度为30~40℃,初入染时勤加翻动,于15min内升温至70~75℃,然后每5min翻动一次。在此温度下染30min,染毕取出立即投入流水中,经充分水洗后进行氧化处理。

5.2.4氧化后处理

取5%重铬酸钾溶液8mL,加10%乙酸溶液8mL再用蒸馅水稀释至1000mL(按浴比1:40)配成氧化剂溶液。

将氧化剂溶液加热至50℃,然后将用清水洗净后的染样投入处理15min,取出用清水充分清洗、晾千。

5.3强度和色光的评定

按GB/T2374中第6条规定进行。

5.4染色牢度的测定Www.vV99.net

摩擦色牢度,按GB/T3920的规定进行。耐洗色牢度,按GB/T3921中试液1和方法4的规定进行。汗渍色牢度,按GB/T3922的规定进行。耐水浸色牢度,按GB/T5713的规定进行。熨烫色牢度,按GB/T6152的规定进行,200℃干压。耐光色牢度,按GB/T8427的规定进行。5.5不溶于硫化钠溶液的杂质含量的测定按GB/T2381中5.1.2的规定进行。5.6游离硫含量的测定

按GB/T2382的规定进行。

5.7水分含量的测定

按GB/T2386中第1条的规定进行。5.8细度的测定

按GB/T2383规定,所用标准筛孔径为0.56mm。6检验规则

6.1检验分类

W.bzsoso,cOnHG/T2896—1997

表1中规定的全部项目为型式检验项目,其中1~5项为出厂检验项目,第6项和表2为定期检验项目,每年检验一次。

6.2生产厂检验

硫化深蓝3RB应由生产厂的检验部门根据本标准的要求进行检验,生产厂应保证所有出厂的硫化深蓝3RB产品均符合本标准的要求,每批出厂的硫化深蓝3RB都应附有一定格式的质量证明书。6.3复验

如果检验结果中有一项指标不符合本标准要求时,应重新自两倍量的包装中取样进行检验,重新检验的结果,即使只有一项指标不符合本标准要求时,则整批产品不能验收。6.4用户验收

使用单位有权按照本标准的各项规定对所收到的硫化深蓝3RB检验其是否符合本标准的要求。7标志、包装、运输和购存

7.1标志

硫化蓝3RB的外包装上应涂刷牢固标志,注明:生产厂名称、产品名称、注册商标、产品等级、批号、生产日期和净重,并附有产品质量合格证。7.2包装

硫化深蓝3RB用内衬塑料袋的铁桶包装,每袋(或桶)净重25kg或50kg。每批包装好的产品都应附有质量证明书。证明书内容包括:生产厂名称、产品名称、等级、批号、生产日期、出厂日期、产品净重、产品质量符合本标准要求的证明和本标准编号。7.3运输

运输时避免强烈震荡,搬运时应小心轻放;防火、防晒、防雨。切勿损坏包装。7.4贮存

产品应贮存于阴凉、干燥、通风的库房内。4

W.bzsoso.cOm

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

HG/T2896—1997

硫化深蓝3RB(硫化蓝BRN)

SuiphurNavyBlue3RB(SulphurBlueBRN)1997-04-22发布

中华人民共和国化学工业部

1997-10-01实施

W.bzsoso.cOIHG/T2896—1997

本标准是在原标准GB/T1656一82基础上修订的,技术内容基本相同。由于原标准标龄较长,其编写格式,表述规则等内容均不符合GB/T1.1一1993要求,此次按有关标准要求重新编写。根据GB/T2374一94《染料染色测定的一般条件规定》,染色用棉布(棉纱)为5g,为了与该标准相一致,本标准在修订过程中将棉布(棉纱)用量改为5g,并对染液配制中称样量和吸液量做了修改。

原标准中有关色牢度的测试是依据GB/T413~41978《染色牢度试验方法》中规定的方法进行并确定其各项指标,鉴于测试色牢度的标准已经修订,本标准是按修订后的现行国标方法测定,并确定其各项色牢度指标。

本标准修订后调整为行业标准,除色牢度外其他项目和指标基本不变。通过本标准的修订,使标准更加规范化,以利于贯彻实施和提高产品质量。本标准自生效之日起,原GB/T1656—82废止,本标准由中华人民共和国化学工业部技术监督司提出。本标准由化学工业部沈阳化工研究院技术归口。本标准由沈阳化工研究院、蚌埠永艳染料化工厂负责起草。本标准主要起草人:齐婷婷、王静文、张增放。本标准首次发布于1979年,于1982年复审。1

WW.bzsoso.cOm各美标准行业资料免费下载ICS71.100.01

备案号432—1997

中华人民共和国化工行业标准

硫化深蓝3RB(硫化蓝BRN)

SuiphurNavyBlue3RB(SulphurBlueBRN)1范围

HG/T2896—1997

本标准规定了硫化深蓝3RB的要求、采样、试验方法、检验规则以及标志、包装、运输和贮存等要求。

本标准适用于由邻甲苯胺与对亚硝基苯酚缩合、中和,再与多硫化钠作用,氧化后得到的硫化深蓝3RB产品。本产品主要用于棉纺织品的染色。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T2374—94染料染色测定的—般条件规定GB/T2376—80硫化染料染色色光和强度的测定方法GB/T2381—94染料中不溶物含量的测定方法GB/T2382—1995硫化、硫化还原染料中游离硫含量的测定方法GB/T2383—80

GB/T2386—80

染料筛分细度的测定方法

染料及染料中间体水分测定方法GB/T3920——83

纺织品耐摩擦色牢度试验方法(eqvISo105-x12:1978)GB/T3921—83纺织品耐洗色牢度试验方法(eqvISO105-C01-C05:1982)GB/T3922—1995纺织品汗渍色牢度试验方法(eqvISO105-E04:1994)GB/T5713—85纺织品耐水浸色牢度试验方法(eqvISO105E01:1982)GB/T6152—85纺织品耐热压(熨烫)色牢度试验方法(eqvISO105—X11:1984)GB/T8427—87

纺织品耐光色牢度试验方法氙弧(eqvISO105—B021984)3要求

3.1外观:蓝紫色均匀粉末。

3.2硫化深蓝3RB应符合表1要求。中华人民共和国化学工业部1997-04-22批准1997-10-01实施

W.bzsoso,con1.强度,分

3.不溶于硫化钠的杂质含量,%

HG/T2896—1997

表1硫化深蓝3RB的技术要求

4.细度(通过孔径0.56mm筛残余物含量),%5.水分含量,%

6.游离硫含量,%

硫化深蓝3RB在棉织物上的染色牢度应不低于表2的规定。表2硫化深蓝3RB在棉织物上的色牢度耐

注:3%(o.W.f)相当于1/1染色标准深度。4.

为标准品的100

与标准品近似~微

200℃

从每批(以均匀产品为一批)产品的10%袋(或桶)中采样,每批产品不得少于3袋(或桶)。采样时用探管探取包括上、中、下三部分的样品,采样量不得少于200g,将取得的样品仔细混匀,装于两个清洁干燥带磨口塞的棕色玻璃瓶中,用石蜡密封。瓶上粘贴标签,注明:生产厂名称、产品名称、批次和取样日期,一瓶用于检验,一瓶保存备查。5试验方法

5.1外观的测定

采用目视测定。

5.2染色色光和强度的测定

染色时所用试剂的规格、染料溶液的配制、纤维的规格以及染色时的一般条件规定,按GB/T2374进行。

5.2.1染色深度及织物的处理

染色深度规定为2%。染色用5g棉纱(或棉布)。在染色前将已称准的棉纱(或棉布)用0.02g/L渗透剂BX(工业用)煮沸5min,浴比为1:20。处理后用清水清洗,然后入染。5.2.2染浴的配制

称取试样与标准样品各1g(精确至0.001g),与100g/L的硫化钠(折算成100%)溶液10mL【染料:硫化钠(折算成100%)为1:1)及土耳其红油(50%)1mL调成浆后,加蒸馏水50mL,然后加热,使染液的温度达到90~95℃,保温15min后,加蒸馏水300mL,充分搅匀,待冷却后移入500mL容量瓶中,用蒸馏水稀释至刻度。每次染色用的染料溶液须随用随配。2

W.bzsoso,cOnHG/T2896—1997

于五个500mL染缸中,按表3规定配制染浴。表3染浴的配制

染缸编

浓度为1g/500mL的标样溶液

浓度为1g/500mL的试样溶液

100g/L无水硫酸钠溶液

5%碳酸钠溶液

加蒸馏水至

浴比:棉纱(棉布)为1:40。

5.2.3染色操作

染色溶液配好后,将染缸置于水浴上准备染色。入染温度为30~40℃,初入染时勤加翻动,于15min内升温至70~75℃,然后每5min翻动一次。在此温度下染30min,染毕取出立即投入流水中,经充分水洗后进行氧化处理。

5.2.4氧化后处理

取5%重铬酸钾溶液8mL,加10%乙酸溶液8mL再用蒸馅水稀释至1000mL(按浴比1:40)配成氧化剂溶液。

将氧化剂溶液加热至50℃,然后将用清水洗净后的染样投入处理15min,取出用清水充分清洗、晾千。

5.3强度和色光的评定

按GB/T2374中第6条规定进行。

5.4染色牢度的测定Www.vV99.net

摩擦色牢度,按GB/T3920的规定进行。耐洗色牢度,按GB/T3921中试液1和方法4的规定进行。汗渍色牢度,按GB/T3922的规定进行。耐水浸色牢度,按GB/T5713的规定进行。熨烫色牢度,按GB/T6152的规定进行,200℃干压。耐光色牢度,按GB/T8427的规定进行。5.5不溶于硫化钠溶液的杂质含量的测定按GB/T2381中5.1.2的规定进行。5.6游离硫含量的测定

按GB/T2382的规定进行。

5.7水分含量的测定

按GB/T2386中第1条的规定进行。5.8细度的测定

按GB/T2383规定,所用标准筛孔径为0.56mm。6检验规则

6.1检验分类

W.bzsoso,cOnHG/T2896—1997

表1中规定的全部项目为型式检验项目,其中1~5项为出厂检验项目,第6项和表2为定期检验项目,每年检验一次。

6.2生产厂检验

硫化深蓝3RB应由生产厂的检验部门根据本标准的要求进行检验,生产厂应保证所有出厂的硫化深蓝3RB产品均符合本标准的要求,每批出厂的硫化深蓝3RB都应附有一定格式的质量证明书。6.3复验

如果检验结果中有一项指标不符合本标准要求时,应重新自两倍量的包装中取样进行检验,重新检验的结果,即使只有一项指标不符合本标准要求时,则整批产品不能验收。6.4用户验收

使用单位有权按照本标准的各项规定对所收到的硫化深蓝3RB检验其是否符合本标准的要求。7标志、包装、运输和购存

7.1标志

硫化蓝3RB的外包装上应涂刷牢固标志,注明:生产厂名称、产品名称、注册商标、产品等级、批号、生产日期和净重,并附有产品质量合格证。7.2包装

硫化深蓝3RB用内衬塑料袋的铁桶包装,每袋(或桶)净重25kg或50kg。每批包装好的产品都应附有质量证明书。证明书内容包括:生产厂名称、产品名称、等级、批号、生产日期、出厂日期、产品净重、产品质量符合本标准要求的证明和本标准编号。7.3运输

运输时避免强烈震荡,搬运时应小心轻放;防火、防晒、防雨。切勿损坏包装。7.4贮存

产品应贮存于阴凉、干燥、通风的库房内。4

W.bzsoso.cOm

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。