GB 7732-1987

基本信息

标准号: GB 7732-1987

中文名称:金属板材表面裂纹断裂韧度Kle试验方法

标准类别:国家标准(GB)

英文名称:Standard test method for surface-crack fracture toughness Kle of metallie plates

标准状态:已作废

发布日期:1987-03-31

实施日期:1988-03-01

下载格式:pdf zip

标准分类号

标准ICS号: 冶金>>金属材料试验>>77.040.10金属材料力学试验

中标分类号:冶金>>金属理化性能试验方法>>H23金属工艺性能试验方法

出版信息

出版社:中国标准出版社

页数:12页

标准价格:16.0

相关单位信息

首发日期:1987-05-12

复审日期:2004-10-14

起草人:汪德根、齐树芝、崔振源

起草单位:冶金工业部钢铁研究总院、航空工业部六二一所、西北工业大学

归口单位:全国钢标准化技术委员会

提出单位:中华人民共和国冶金工业部

发布部门:中华人民共和国冶金工业部

主管部门:中国钢铁工业协会

标准简介

本方法适用于具有半椭圆表面裂纹的矩形截面拉伸试样,在室温(15-35°C)和大气环境下测定金属板材表面裂纹断裂韧度K。

低温试验也可参照本方法。

标准图片预览

标准内容

中华人民共和国国家标准

金属板材表面裂纹

断裂韧度Kle试验方法

Standard test method for surface-crackfracture toughness K r, of metallic platesUDC: 669:620. 186. 4

GB 7732-87

本方法适用于具有半椭圆表面裂纹的矩形截面拉伸试样,在室温(15~35C)和人气环境下测定金属板材表面裂纹断裂韧度Kte。

低温试验也可参照本方法。

1概述

1.1本方法包括金属板材表面裂纹试样的设计、制备和试验。对试样先采用三点弯曲加载方式疲劳预制半椭圆表面裂纹,然后,在连续缓慢增加的拉伸载荷下自动记录载荷P和表面裂纹嘴张开位移V的关系曲线.以本方法规定的条件载荷P。和有效性条件确定金属板材的表面裂纹断裂韧度K,1.2用本方法测定的K1值,反映了金属板材在线弹性平面应变状态下阻止表面裂纹启裂的能力,它是与板材厚度无关的材料常数。1.3条件载荷PQ是按裂纹发生规定启裂量所相应的P一V曲线线性段斜率下降割线法(6.2.2)来确定的。

2符号和定义

2.1符号

试样厚度,mm;

试样宽度,mm;

L.--试样的有效长度,mm;

弯曲加载跨距,mm;

裂纹深度,mm;

a.加工裂纹源深度.mm;

裂纹长度,mm;

2℃加工裂纹源长度,mm;

(B一α)--试样韧带尺寸,mm;K,-—I型应力强度因子,MN·m--;K.G金属板材表面裂纹条件断裂韧度,MN·m-号:K..—--金属板材表面裂纹断裂韧度,MN·m-号;K..()·某一厚度金属板材表面裂纹断裂韧度,MN·m号;M试样前后表面总的修正系数;

Φ·第类完全圆积分;

中华人民共和国冶金工业部1987-03-31批准158

1988-03-01实施

条件载荷,MN;

Pmax—最大拉伸载荷,MN,

GB 7732—87

\tnax·—-疲劳预制裂纹时循环载荷的最大值,MN;Pmim——疲劳预制裂纹时循环载荷的最小值,MN;V-表面裂纹中心处的裂纹嘴张开位移,mtm;α.计算应力.MN·m-\

屈服强度,MN·m-22;

dr\-—剩余强度,MN·m\?

2.2定义

2.2.1应力强度因子K,-

的度望。

在线弹性介质中,1型理想裂纹承载时,裂纹前缘附近区域应力场强度2.2.2金属板材表面裂纹条件断裂韧度Kiα-—用条件载荷P.计算的K,值。2.2.3金属板材表面裂纹断裂韧度Kl一表面裂纹试样承受连续缓慢增加的拉伸载荷,裂纹前缘处于平面应变状态下,半椭圆表面裂纹最深处出现规定启裂量时的K,值。2.2.4某厚度金属板材的表面裂纹断裂韧度K(B)——某一厚度(B)金属板材的表面裂纹断裂韧度K.值。

剩余强度———最大拉伸载荷与试样横载面面积之比。2.2.5

2.2.6裂纹深度α—-表面裂纹前缘最深点到试样前表面的距离。2.2.7

裂纹长度2C—表面裂纹前缘与试样表面相交的两点间的距离3试样形状和尺寸及其制备

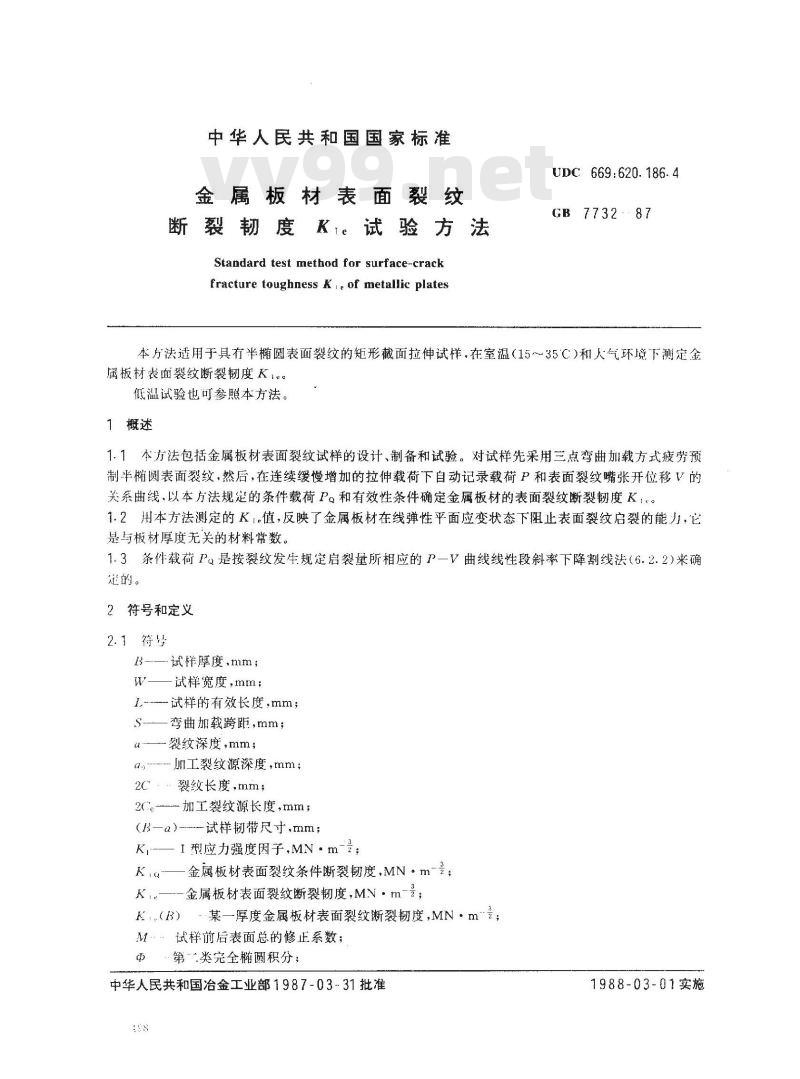

3.1试样形状和尺寸

3.1.1本法采用带肩销孔形试样或直条形试样,见图1(a)、图1(b)。-0.00Lk

带肩销孔形试样

(b)直条形试样

图1试样

GB 7732—87

3.1.2试样比例尺寸:W/B=6~~10;L./W=1.5~2.对于K,(B)/gc.21.7的金属板材,推荐W/B-7。对于K1(13)/00.2>1.7的金属板材,见附录B(补充件)。3.2试样制备

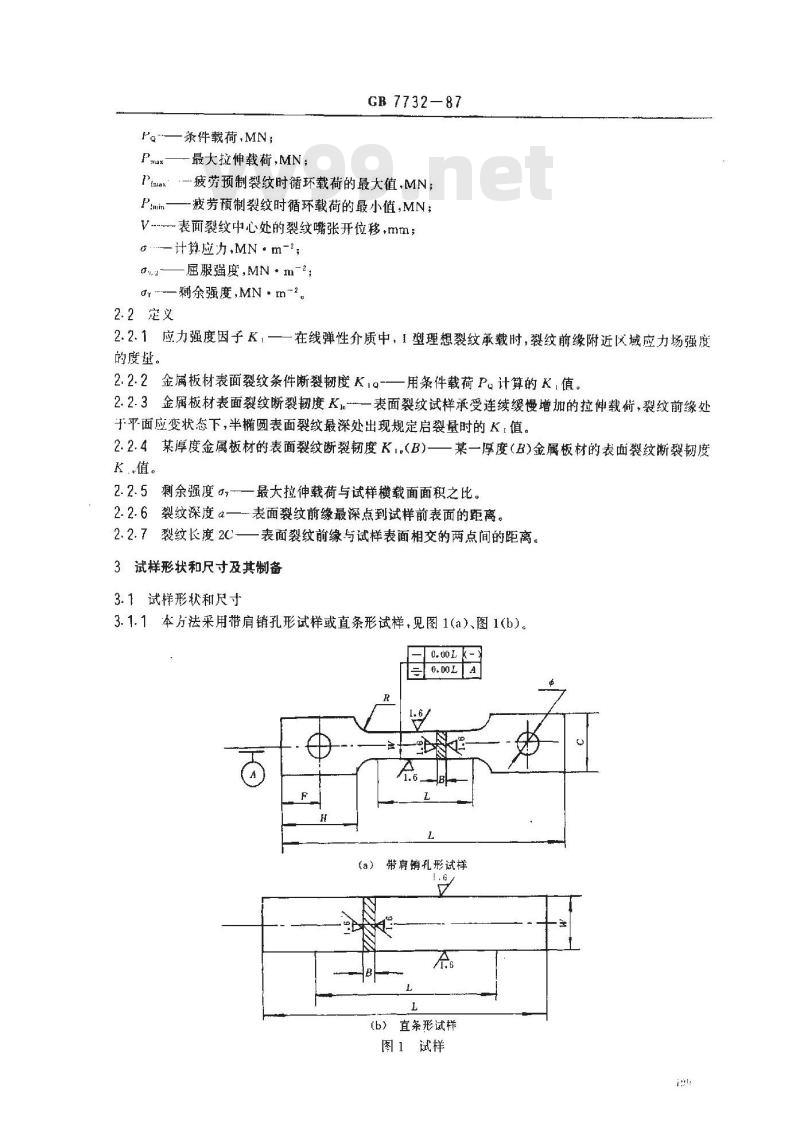

3.2.1金属板材表面裂纹断裂韧度与裂纹取向和裂纹扩展方向有关,试样应以两个字母标记其取向。第一个字母表示裂纹面的法线方向,第二个字母表示裂纹深度的预期扩展方向。例如L-S表示裂纹面的法线方向为纵向,预期的裂纹扩履方向为板厚方向。标记方法如图2所示。图2表面裂纹试样的取向标记

L-长度方向(纵向);7宽度方向(横向),S—-板厚方向3.2.2试样试验部分长度的表面不得有划伤、锈蚀等缺陷。若根据特殊要求需要加工试样表面时,其试样不低于1.6um表面粗糙度。

3.2.3经最终热处理的试样应平直,在试样全长内的最大翘曲不得大于1%。经最终热处理的试样不得矫直后进行测试。

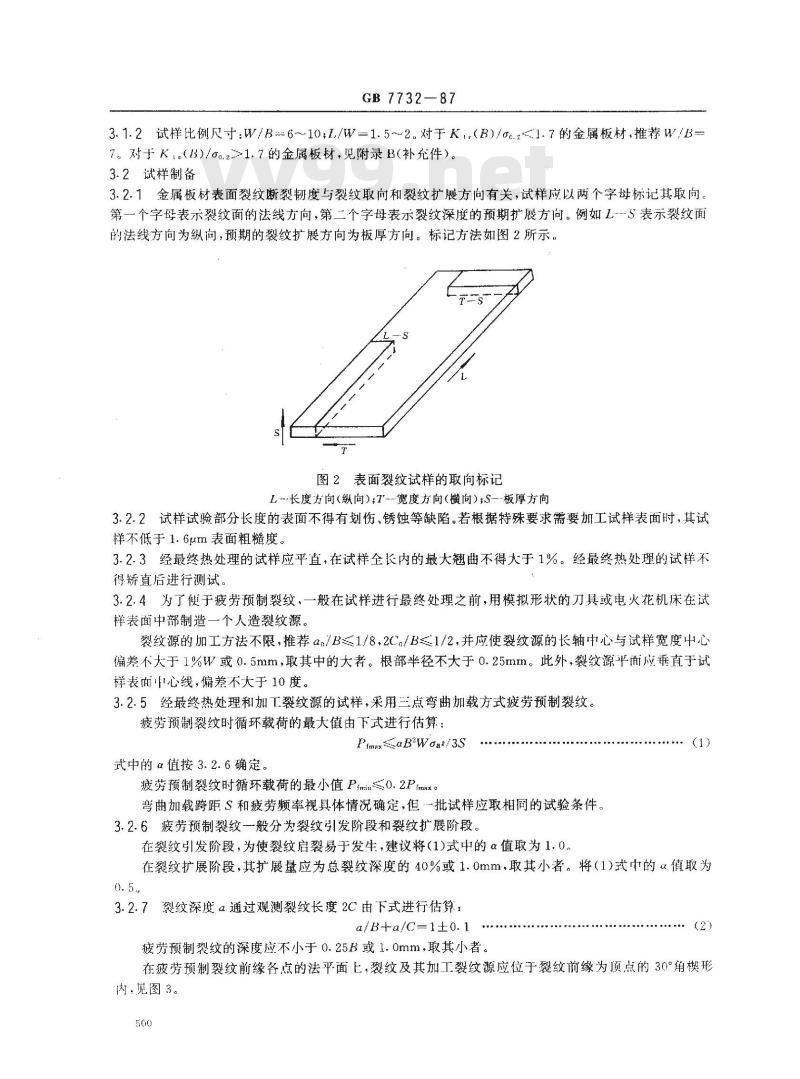

3.2.4为了便于疲劳预制裂纹,一般在试样进行最终处理之前,用模拟形状的刀具或电火花机床在试样表面中部制造一个人造裂纹源。裂纹源的加工方法不限,推荐a./B≤1/8,2Cg/B≤1/2,并应使裂纹源的长轴中心与试样宽度中心偏差不大于1%W或0.5mm,取其中的大者。根部半径不大于0.25mm。此外,裂纹源平而i应垂直于试样表面心线,偏差不大于10度。3.2.5经最终热处理和加工裂纹源的试样,采用三点弯曲加载方式疲劳预制裂纹。疲劳预制裂纹时循环载荷的最大值由下式进行估算:PfmaxαBWoa2/3S

式中的α值按3.2.6确定。

疲劳预制裂纹时循环载荷的最小值Prmin≤0.2Prmuax弯曲加载跨距S和疲劳频率视具体情况确定,但批试样应取相同的试验条件3.2.6疲劳预制裂纹一般分为裂纹引发阶段和裂纹扩展阶段。在裂纹引发阶段,为使裂纹启裂易于发生,建议将(1)式中的α值取为1.0。(1)

在裂纹扩展阶段,其扩展量应为总裂纹深度的40%或1.0mm,取其小者。将(1)式巾的α值取为0.5.

3.2.7裂纹深度α通过观测裂纹长度2C由下式进行估算:a/B+a/C=1±0.1

疲劳预制裂纹的深度应不小于0.25B或1.0mm,取其小者(2)

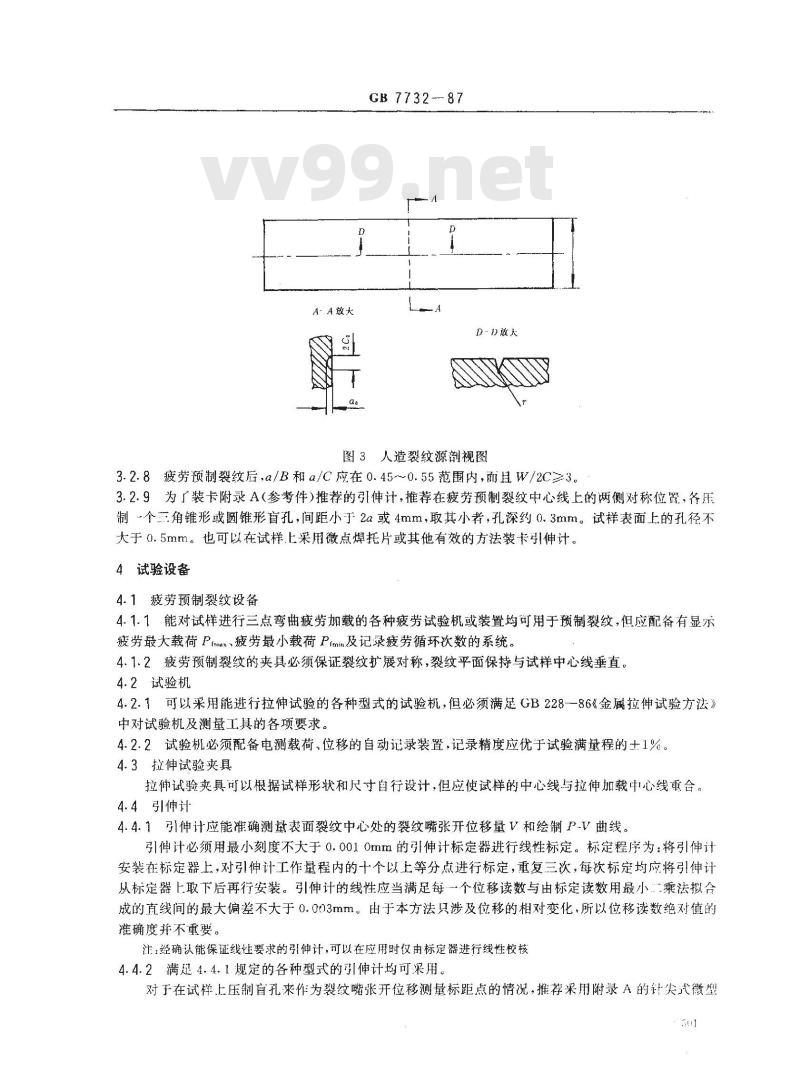

在疲劳预制裂纹前缘各点的法平面E,裂纹及其加工裂纹源应位于裂纹前缘为顶点的30°角楔形肉,见图3。

A-A放大

GB 7732 -- 87

D-放夫

图3人造裂纹源剖视图

3.2.8疲劳预制裂纹后,a/B和a/C应在0.45~0.55范围内,而且W/2C≥3。3.2.9为厂装卡附录A(参考件)推荐的引伸计,推荐在疲劳预制裂纹中心线上的两侧对称位置,各用制个三角锥形或圆锥形盲孔,间距小了2α或4mm,取其小者,孔深约0.3mm。试样表面上的孔径不大于0.5mm。也可以在试样上采用微点焊托片或其他有效的方法装卡引伸计。4试验设备

4.1疲劳预制裂纹设备

4.1.1能对试样进行三点弯曲疲劳加载的各种疲劳试验机或装置均可用于预制裂纹,但应配备有显示疲劳最大载荷Prmax、疲劳最小载荷Prmin及记录疲劳循环次数的系统。4.1.2疲劳预制裂纹的夹具必须保证裂纹扩展对称,裂纹平面保持与试样中心线垂直。4.2试验机

4.2.1可以采用能进行拉伸试验的各种型式的试验机,但必须满足GB228--86《金属拉伸试验方法》中对试验机及测量工具的各项要求。4.2.2试验机必须配备电测载荷、位移的自动记录装置,记录精度应优于试验满量程的+1%。4.3拉伸试验夹具

拉伸试验夹具可以根据试样形状和尺寸自行设计,但应使试样的中心线与拉伸加载中心线重合。4.4引伸计

4.4.1引伸计应能准确测量表面裂纹中心处的裂纹嘴张开位移量V和绘制P.V曲线。引伸计必须用最小刻度不大于0.0010mm的引伸计标定器进行线性标定。标定程序为:将引伸计安装在标定器上,对引伸计工作量程内的十个以上等分点进行标定,重复三次,每次标定均应将引伸计从标定器上取下后再行安装。引伸计的线性应当满足每个位移读数与由标定读数用最小乘法拟合成的直线间的最大偏差不大于0.003mm。由于本方法只涉及位移的相对变化,所以位移读数绝对值的准确度并不重要。

注:经确认能保证线性要求的引伸计,可以在应用时仅由标定器进行线性校核4.4.2满起4.4.1规定的各种型式的引伸计均可采用。对于在试样上压制盲孔来作为裂纹嘴张开位移测量标距点的情况,推荐采用附录A的针尖式微型3

GB 7732—87

引伸计。对于在试样上微点焊托片刀口的情况,推荐采用GB4161--84《金属材料平面应变断裂韧度K!试验方法》中类似的夹式引伸计。5试验程序

5.1试样测量

5.1.1B的测量。在试样靠近裂纹部位的宽度方向的两边各测量一个厚度值。精确到0.02mm.取其平均值作为B。

5.1.2·W的测量。在试样靠近裂纹部位测量宽度三次,精确到0.02mm,取其平均值作为W。5.2断裂试验

5.2.1采用拉伸连续加载方式进行断裂试验,试验速度应使夹持试样的夹具的位移速度为0.5~2. Omm/min。

5.2.2试样上装卡引伸计后,应在约0.300.2BW载荷以下反复加载一、二次,自动记录P一V曲线,调整记录装暨的放大倍数,使曲线线性部分的斜率在1~3之间。5.2.3对试样连续加载至断裂,同时记录P一V曲线和记录试验中达到的最大载荷Pmx5.3裂纹尺寸测量

试样断裂后,在工具显微镜下,测量裂纹深度α和裂纹长度2C,精确到0.01mm,5.4试样数量

试样数量不少于5件。

6试验结果的处理

6.1试样的报废

有下列情况之一的试样应予报废:表面裂纹明显不对称,不具备半椭圆形特征或裂纹前缘明显不光滑。a.

不满足3.2.8的要求。

半椭圆裂纹短轴与试样截面中心线间的偏差大于1%W或0.5mm,取其中的大者。裂纹面与试样横截面的偏斜大于10度。疲劳预制裂纹的深度小于0.25B或1.0mm,取其中的小者。6.2条件载荷P。的确定

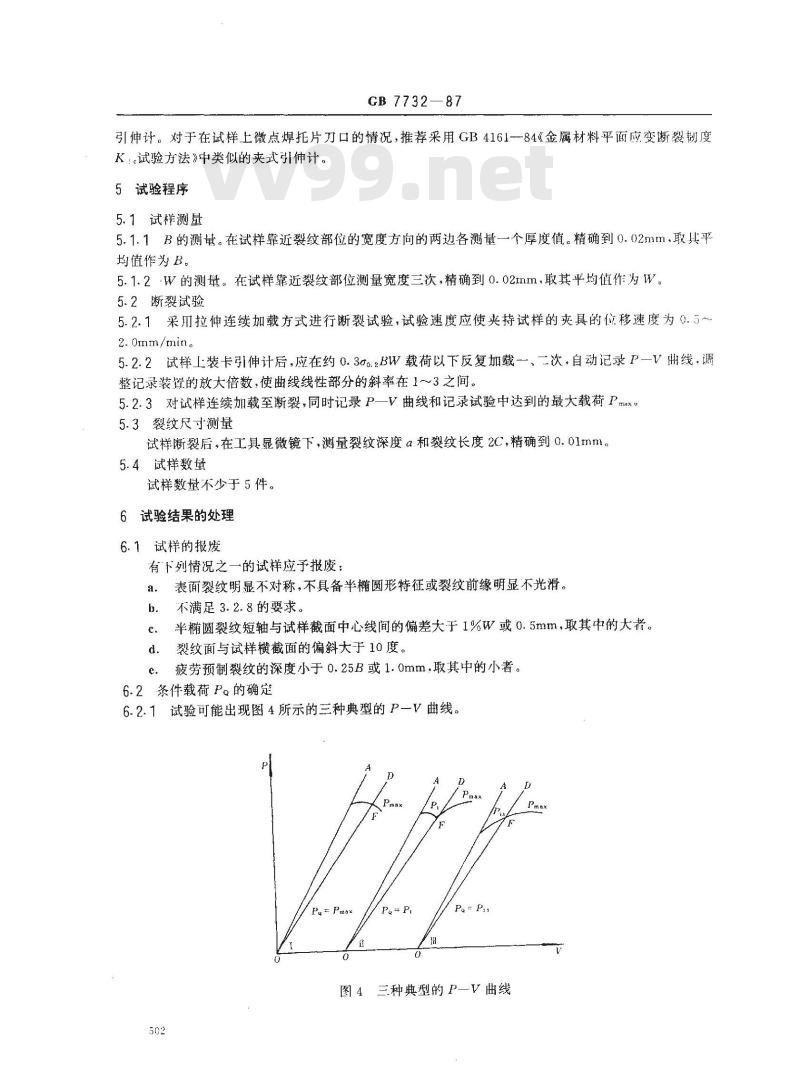

6.2.1试验可能出现图4所示的三种典型的P一V曲线。p

图4三种典型的P-V曲线

6.2.2按下列方法确定P

GB 7732- 87

在)-V曲线上,通过原点作割线OD,割线D)的斜率比初始切线的斜率降低15岁,并P-V曲线相交」F点,与F点相对应的载荷为P。当P以前曲线所对应的mx(或”,)大了或等P时(图4中曲线1和『),则Pe二Paax(或P,),当P以前的曲线上任意一点所对应的载荷均低于时(图4中用线).则P=P15°-般来说,1对应裂纹的条件启裂。注:为了对初次试验的材料,提高测试结果精度,以确切判断材料在P时的条件裂量·检查试样加载年!:裂纹真实扩展量u,然后作如下处理H.如测得A0.050.1mm.则取PaPl

h.如测得A0.05mm,则在PV出线图上.使割线OD的斜率比切线04的斜率降低20岁:年##线交fF点,与F矩对应的载荷为 P,取PePc,如测得2u≥0.1mm.则在PV曲线图上,使制线0)的斜率比切线0A的斜率降低10%,并!妞线礼交于点,与F相对应的载荷为P,取FaPie6.3△u的测址

丧面裂纹对称轴线及其两侧各0.1C处的三个位置上测量的裂纹扩展量的平均值.作为△?的值6.4条件断裂韧度K的计算

由下式计算KQ:

K :Q-(M/@)g V元u

G==PQ/BW

M --- [1. 13--0. 09(a/C)J

0.63+a/C+14(1.0-a/C)24)

j(u/B)

@2= 1+1. 464(α/C)

为了便于计算,有关的M/@值见附录C(参考件)。6.5K,(B)的确定

6.5.1K1@的有效性条件

当K满足:

Pux/Pesl.

a=0. 50(K 10/gg..)2

(B-a)≥0. 50(K1Q/06.2)2

附,KiQ-K(B)。

6.5.2K(B)值不少于兰个。

6.6K的确定

用不同厚度的板材测定K,(B),然后作K(B)--B曲线,当所得的Kt(B)不随板材厚度安比时,即为材料的K值,

6.7剩余强度0的计算

oy=Pmax/ BW

7试验的记录

试验记录应包括下列内容:

7.1材料名称、规格、炉批号、产地、化学成分、热处理状态。7.2 办学性能02、0、8、中。

7.3试样取向。

7.4试样尺寸:厚度B、宽度W、有效长度17.5裂纹尺寸:裂纹深度α、裂纹长度2C。GB7732-87

7.6疲劳预制裂纹规范:裂纹扩展阶段的最大循环载荷Pimax和最小循环载荷Pimin。7.7最大拉伸载荷Pmax和条件载荷PQ。7.8断裂试验条件:试验机型号、试验速度、试验温度、相对湿度。7. 9 有关计算:Pmax/Pq、a,a/00.2va/B、a/C、K1Qva/(KiQ/00.2)2(B-a)/(K1Q/0u.2)2 和 0%。7.10 Kie或Kt(B)值。

7.11断口形貌。

试验记录可参照下表。

2—87

GB7732

瘦—度

速—温一燥

验—验对

试一试一相

制裂纹

曲线特性

断裂试验

试祥号

一规一样

GB7732-87

附录A

针尖式微型引伸计

(参考件)

针尖式微型引伸计采用厚度约为0.5mm的磷青铜、铍青铜或其他高弹性材料薄片,弯曲成马形,在其一个表面或上下表面贴箔式电阻应变片,组成半桥或全桥,引伸计的两腿为用螺钉定位的钢针,针尖式微型引伸计结构参见图A1。A

弹性元件

支承块

1-钢针,2螺钉3-支承块;4---弹性元件5-应变片506

B1试样制备

B1.1试样形状和尺寸

GB7732-87

附录B

K(B)/an.21.7金属板材表面

裂纹断裂韧度的试验方法

(补充件)

试样形状见图1,推荐W/B=9。

B1.2疲劳预制裂纹时,循环载荷的最大值由下式进行估算:PtmaxαBWoo.2/3S

在裂纹引发阶段,建议将(B1)式中的α值取为1.5;在裂纹扩展阶段,α值取为1.0。B1.3表面裂纹长度2C应符合以下要求:W/2C≥4。2试验程序,试验结果的处理和试验记录同正文5,6和7。B2

GB 7732 --- 87

(参考件)

1.08361. 089 4

1. 049 8 1. 055 0

0. 976 70. 980 7

1. 125 51. 131 7

1.114 41.120 4

1. 052 21. 057 1

1. 018 91. 023 41. 0279

0. 979 90. 983 9

0. 991 90. 996 0

0.98320. 9871

0. 944 60. 94810. 951

0. 915 70. 918 8

0. 921 9

0.91760.9207

0. 911 50. 914 5Vv99.net

1.131 71.137 9

1. 032 41. 037 0

0.96870.9723

0. 960 10. 963 7

D. 966 2 | 0. 969 9

0.95780.961

0.5600.570

0. 941 5J0. 944 9

0. 933 60. 936 8

31.169 71. 176 2

1.15721.1634

.14501.1510

1.13301.1388

1. 110 01. 115 6

1. 121 21. 126 9

1. 072 11. 077 2

0. 974 40. 978 0

0. 958 60. 962 10. 965 6

1.169 71.1759

150-51.1563

1:1438

12611.1315

1.1027D.107 7

1.091 31.0962

.075 4

1.06461.0692

1.05401.0585

1. 00.1 0

0. 99080. 994 5

0.98160.9852

0. 976 00.9795

0.96360.967 00.9703

0. 953 50. 956 90. 960 2

附加说明:

GB7732

本标准由冶金工业部钢铁研究总院、航空工业部六.二所、西北工业大学负责起草本标准主要起草人汪德根、齐树芝、崔振源。本标灌水平等级标记

GB7732

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

金属板材表面裂纹

断裂韧度Kle试验方法

Standard test method for surface-crackfracture toughness K r, of metallic platesUDC: 669:620. 186. 4

GB 7732-87

本方法适用于具有半椭圆表面裂纹的矩形截面拉伸试样,在室温(15~35C)和人气环境下测定金属板材表面裂纹断裂韧度Kte。

低温试验也可参照本方法。

1概述

1.1本方法包括金属板材表面裂纹试样的设计、制备和试验。对试样先采用三点弯曲加载方式疲劳预制半椭圆表面裂纹,然后,在连续缓慢增加的拉伸载荷下自动记录载荷P和表面裂纹嘴张开位移V的关系曲线.以本方法规定的条件载荷P。和有效性条件确定金属板材的表面裂纹断裂韧度K,1.2用本方法测定的K1值,反映了金属板材在线弹性平面应变状态下阻止表面裂纹启裂的能力,它是与板材厚度无关的材料常数。1.3条件载荷PQ是按裂纹发生规定启裂量所相应的P一V曲线线性段斜率下降割线法(6.2.2)来确定的。

2符号和定义

2.1符号

试样厚度,mm;

试样宽度,mm;

L.--试样的有效长度,mm;

弯曲加载跨距,mm;

裂纹深度,mm;

a.加工裂纹源深度.mm;

裂纹长度,mm;

2℃加工裂纹源长度,mm;

(B一α)--试样韧带尺寸,mm;K,-—I型应力强度因子,MN·m--;K.G金属板材表面裂纹条件断裂韧度,MN·m-号:K..—--金属板材表面裂纹断裂韧度,MN·m-号;K..()·某一厚度金属板材表面裂纹断裂韧度,MN·m号;M试样前后表面总的修正系数;

Φ·第类完全圆积分;

中华人民共和国冶金工业部1987-03-31批准158

1988-03-01实施

条件载荷,MN;

Pmax—最大拉伸载荷,MN,

GB 7732—87

\tnax·—-疲劳预制裂纹时循环载荷的最大值,MN;Pmim——疲劳预制裂纹时循环载荷的最小值,MN;V-表面裂纹中心处的裂纹嘴张开位移,mtm;α.计算应力.MN·m-\

屈服强度,MN·m-22;

dr\-—剩余强度,MN·m\?

2.2定义

2.2.1应力强度因子K,-

的度望。

在线弹性介质中,1型理想裂纹承载时,裂纹前缘附近区域应力场强度2.2.2金属板材表面裂纹条件断裂韧度Kiα-—用条件载荷P.计算的K,值。2.2.3金属板材表面裂纹断裂韧度Kl一表面裂纹试样承受连续缓慢增加的拉伸载荷,裂纹前缘处于平面应变状态下,半椭圆表面裂纹最深处出现规定启裂量时的K,值。2.2.4某厚度金属板材的表面裂纹断裂韧度K(B)——某一厚度(B)金属板材的表面裂纹断裂韧度K.值。

剩余强度———最大拉伸载荷与试样横载面面积之比。2.2.5

2.2.6裂纹深度α—-表面裂纹前缘最深点到试样前表面的距离。2.2.7

裂纹长度2C—表面裂纹前缘与试样表面相交的两点间的距离3试样形状和尺寸及其制备

3.1试样形状和尺寸

3.1.1本法采用带肩销孔形试样或直条形试样,见图1(a)、图1(b)。-0.00Lk

带肩销孔形试样

(b)直条形试样

图1试样

GB 7732—87

3.1.2试样比例尺寸:W/B=6~~10;L./W=1.5~2.对于K,(B)/gc.21.7的金属板材,推荐W/B-7。对于K1(13)/00.2>1.7的金属板材,见附录B(补充件)。3.2试样制备

3.2.1金属板材表面裂纹断裂韧度与裂纹取向和裂纹扩展方向有关,试样应以两个字母标记其取向。第一个字母表示裂纹面的法线方向,第二个字母表示裂纹深度的预期扩展方向。例如L-S表示裂纹面的法线方向为纵向,预期的裂纹扩履方向为板厚方向。标记方法如图2所示。图2表面裂纹试样的取向标记

L-长度方向(纵向);7宽度方向(横向),S—-板厚方向3.2.2试样试验部分长度的表面不得有划伤、锈蚀等缺陷。若根据特殊要求需要加工试样表面时,其试样不低于1.6um表面粗糙度。

3.2.3经最终热处理的试样应平直,在试样全长内的最大翘曲不得大于1%。经最终热处理的试样不得矫直后进行测试。

3.2.4为了便于疲劳预制裂纹,一般在试样进行最终处理之前,用模拟形状的刀具或电火花机床在试样表面中部制造一个人造裂纹源。裂纹源的加工方法不限,推荐a./B≤1/8,2Cg/B≤1/2,并应使裂纹源的长轴中心与试样宽度中心偏差不大于1%W或0.5mm,取其中的大者。根部半径不大于0.25mm。此外,裂纹源平而i应垂直于试样表面心线,偏差不大于10度。3.2.5经最终热处理和加工裂纹源的试样,采用三点弯曲加载方式疲劳预制裂纹。疲劳预制裂纹时循环载荷的最大值由下式进行估算:PfmaxαBWoa2/3S

式中的α值按3.2.6确定。

疲劳预制裂纹时循环载荷的最小值Prmin≤0.2Prmuax弯曲加载跨距S和疲劳频率视具体情况确定,但批试样应取相同的试验条件3.2.6疲劳预制裂纹一般分为裂纹引发阶段和裂纹扩展阶段。在裂纹引发阶段,为使裂纹启裂易于发生,建议将(1)式中的α值取为1.0。(1)

在裂纹扩展阶段,其扩展量应为总裂纹深度的40%或1.0mm,取其小者。将(1)式巾的α值取为0.5.

3.2.7裂纹深度α通过观测裂纹长度2C由下式进行估算:a/B+a/C=1±0.1

疲劳预制裂纹的深度应不小于0.25B或1.0mm,取其小者(2)

在疲劳预制裂纹前缘各点的法平面E,裂纹及其加工裂纹源应位于裂纹前缘为顶点的30°角楔形肉,见图3。

A-A放大

GB 7732 -- 87

D-放夫

图3人造裂纹源剖视图

3.2.8疲劳预制裂纹后,a/B和a/C应在0.45~0.55范围内,而且W/2C≥3。3.2.9为厂装卡附录A(参考件)推荐的引伸计,推荐在疲劳预制裂纹中心线上的两侧对称位置,各用制个三角锥形或圆锥形盲孔,间距小了2α或4mm,取其小者,孔深约0.3mm。试样表面上的孔径不大于0.5mm。也可以在试样上采用微点焊托片或其他有效的方法装卡引伸计。4试验设备

4.1疲劳预制裂纹设备

4.1.1能对试样进行三点弯曲疲劳加载的各种疲劳试验机或装置均可用于预制裂纹,但应配备有显示疲劳最大载荷Prmax、疲劳最小载荷Prmin及记录疲劳循环次数的系统。4.1.2疲劳预制裂纹的夹具必须保证裂纹扩展对称,裂纹平面保持与试样中心线垂直。4.2试验机

4.2.1可以采用能进行拉伸试验的各种型式的试验机,但必须满足GB228--86《金属拉伸试验方法》中对试验机及测量工具的各项要求。4.2.2试验机必须配备电测载荷、位移的自动记录装置,记录精度应优于试验满量程的+1%。4.3拉伸试验夹具

拉伸试验夹具可以根据试样形状和尺寸自行设计,但应使试样的中心线与拉伸加载中心线重合。4.4引伸计

4.4.1引伸计应能准确测量表面裂纹中心处的裂纹嘴张开位移量V和绘制P.V曲线。引伸计必须用最小刻度不大于0.0010mm的引伸计标定器进行线性标定。标定程序为:将引伸计安装在标定器上,对引伸计工作量程内的十个以上等分点进行标定,重复三次,每次标定均应将引伸计从标定器上取下后再行安装。引伸计的线性应当满足每个位移读数与由标定读数用最小乘法拟合成的直线间的最大偏差不大于0.003mm。由于本方法只涉及位移的相对变化,所以位移读数绝对值的准确度并不重要。

注:经确认能保证线性要求的引伸计,可以在应用时仅由标定器进行线性校核4.4.2满起4.4.1规定的各种型式的引伸计均可采用。对于在试样上压制盲孔来作为裂纹嘴张开位移测量标距点的情况,推荐采用附录A的针尖式微型3

GB 7732—87

引伸计。对于在试样上微点焊托片刀口的情况,推荐采用GB4161--84《金属材料平面应变断裂韧度K!试验方法》中类似的夹式引伸计。5试验程序

5.1试样测量

5.1.1B的测量。在试样靠近裂纹部位的宽度方向的两边各测量一个厚度值。精确到0.02mm.取其平均值作为B。

5.1.2·W的测量。在试样靠近裂纹部位测量宽度三次,精确到0.02mm,取其平均值作为W。5.2断裂试验

5.2.1采用拉伸连续加载方式进行断裂试验,试验速度应使夹持试样的夹具的位移速度为0.5~2. Omm/min。

5.2.2试样上装卡引伸计后,应在约0.300.2BW载荷以下反复加载一、二次,自动记录P一V曲线,调整记录装暨的放大倍数,使曲线线性部分的斜率在1~3之间。5.2.3对试样连续加载至断裂,同时记录P一V曲线和记录试验中达到的最大载荷Pmx5.3裂纹尺寸测量

试样断裂后,在工具显微镜下,测量裂纹深度α和裂纹长度2C,精确到0.01mm,5.4试样数量

试样数量不少于5件。

6试验结果的处理

6.1试样的报废

有下列情况之一的试样应予报废:表面裂纹明显不对称,不具备半椭圆形特征或裂纹前缘明显不光滑。a.

不满足3.2.8的要求。

半椭圆裂纹短轴与试样截面中心线间的偏差大于1%W或0.5mm,取其中的大者。裂纹面与试样横截面的偏斜大于10度。疲劳预制裂纹的深度小于0.25B或1.0mm,取其中的小者。6.2条件载荷P。的确定

6.2.1试验可能出现图4所示的三种典型的P一V曲线。p

图4三种典型的P-V曲线

6.2.2按下列方法确定P

GB 7732- 87

在)-V曲线上,通过原点作割线OD,割线D)的斜率比初始切线的斜率降低15岁,并P-V曲线相交」F点,与F点相对应的载荷为P。当P以前曲线所对应的mx(或”,)大了或等P时(图4中曲线1和『),则Pe二Paax(或P,),当P以前的曲线上任意一点所对应的载荷均低于时(图4中用线).则P=P15°-般来说,1对应裂纹的条件启裂。注:为了对初次试验的材料,提高测试结果精度,以确切判断材料在P时的条件裂量·检查试样加载年!:裂纹真实扩展量u,然后作如下处理H.如测得A0.050.1mm.则取PaPl

h.如测得A0.05mm,则在PV出线图上.使割线OD的斜率比切线04的斜率降低20岁:年##线交fF点,与F矩对应的载荷为 P,取PePc,如测得2u≥0.1mm.则在PV曲线图上,使制线0)的斜率比切线0A的斜率降低10%,并!妞线礼交于点,与F相对应的载荷为P,取FaPie6.3△u的测址

丧面裂纹对称轴线及其两侧各0.1C处的三个位置上测量的裂纹扩展量的平均值.作为△?的值6.4条件断裂韧度K的计算

由下式计算KQ:

K :Q-(M/@)g V元u

G==PQ/BW

M --- [1. 13--0. 09(a/C)J

0.63+a/C+14(1.0-a/C)24)

j(u/B)

@2= 1+1. 464(α/C)

为了便于计算,有关的M/@值见附录C(参考件)。6.5K,(B)的确定

6.5.1K1@的有效性条件

当K满足:

Pux/Pesl.

a=0. 50(K 10/gg..)2

(B-a)≥0. 50(K1Q/06.2)2

附,KiQ-K(B)。

6.5.2K(B)值不少于兰个。

6.6K的确定

用不同厚度的板材测定K,(B),然后作K(B)--B曲线,当所得的Kt(B)不随板材厚度安比时,即为材料的K值,

6.7剩余强度0的计算

oy=Pmax/ BW

7试验的记录

试验记录应包括下列内容:

7.1材料名称、规格、炉批号、产地、化学成分、热处理状态。7.2 办学性能02、0、8、中。

7.3试样取向。

7.4试样尺寸:厚度B、宽度W、有效长度17.5裂纹尺寸:裂纹深度α、裂纹长度2C。GB7732-87

7.6疲劳预制裂纹规范:裂纹扩展阶段的最大循环载荷Pimax和最小循环载荷Pimin。7.7最大拉伸载荷Pmax和条件载荷PQ。7.8断裂试验条件:试验机型号、试验速度、试验温度、相对湿度。7. 9 有关计算:Pmax/Pq、a,a/00.2va/B、a/C、K1Qva/(KiQ/00.2)2(B-a)/(K1Q/0u.2)2 和 0%。7.10 Kie或Kt(B)值。

7.11断口形貌。

试验记录可参照下表。

2—87

GB7732

瘦—度

速—温一燥

验—验对

试一试一相

制裂纹

曲线特性

断裂试验

试祥号

一规一样

GB7732-87

附录A

针尖式微型引伸计

(参考件)

针尖式微型引伸计采用厚度约为0.5mm的磷青铜、铍青铜或其他高弹性材料薄片,弯曲成马形,在其一个表面或上下表面贴箔式电阻应变片,组成半桥或全桥,引伸计的两腿为用螺钉定位的钢针,针尖式微型引伸计结构参见图A1。A

弹性元件

支承块

1-钢针,2螺钉3-支承块;4---弹性元件5-应变片506

B1试样制备

B1.1试样形状和尺寸

GB7732-87

附录B

K(B)/an.21.7金属板材表面

裂纹断裂韧度的试验方法

(补充件)

试样形状见图1,推荐W/B=9。

B1.2疲劳预制裂纹时,循环载荷的最大值由下式进行估算:PtmaxαBWoo.2/3S

在裂纹引发阶段,建议将(B1)式中的α值取为1.5;在裂纹扩展阶段,α值取为1.0。B1.3表面裂纹长度2C应符合以下要求:W/2C≥4。2试验程序,试验结果的处理和试验记录同正文5,6和7。B2

GB 7732 --- 87

(参考件)

1.08361. 089 4

1. 049 8 1. 055 0

0. 976 70. 980 7

1. 125 51. 131 7

1.114 41.120 4

1. 052 21. 057 1

1. 018 91. 023 41. 0279

0. 979 90. 983 9

0. 991 90. 996 0

0.98320. 9871

0. 944 60. 94810. 951

0. 915 70. 918 8

0. 921 9

0.91760.9207

0. 911 50. 914 5Vv99.net

1.131 71.137 9

1. 032 41. 037 0

0.96870.9723

0. 960 10. 963 7

D. 966 2 | 0. 969 9

0.95780.961

0.5600.570

0. 941 5J0. 944 9

0. 933 60. 936 8

31.169 71. 176 2

1.15721.1634

.14501.1510

1.13301.1388

1. 110 01. 115 6

1. 121 21. 126 9

1. 072 11. 077 2

0. 974 40. 978 0

0. 958 60. 962 10. 965 6

1.169 71.1759

150-51.1563

1:1438

12611.1315

1.1027D.107 7

1.091 31.0962

.075 4

1.06461.0692

1.05401.0585

1. 00.1 0

0. 99080. 994 5

0.98160.9852

0. 976 00.9795

0.96360.967 00.9703

0. 953 50. 956 90. 960 2

附加说明:

GB7732

本标准由冶金工业部钢铁研究总院、航空工业部六.二所、西北工业大学负责起草本标准主要起草人汪德根、齐树芝、崔振源。本标灌水平等级标记

GB7732

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。