GB 18170-2000

基本信息

标准号: GB 18170-2000

中文名称:电池车类游艺机通用技术条件

标准类别:国家标准(GB)

英文名称:Specifications of amusement rides battery car category

标准状态:已作废

发布日期:2000-07-31

实施日期:2000-11-01

作废日期:2009-05-01

下载格式:pdf zip

标准分类号

标准ICS号: 家用和商用设备、文娱、体育>>文娱活动设备>>97.200.40游戏场

中标分类号:轻工、文化与生活用品>>文教、体育、娱乐用品>>Y57玩具

关联标准

出版信息

出版社:中国标准出版社

页数:8页

标准价格:10.0

出版日期:2000-11-01

相关单位信息

首发日期:2000-07-31

复审日期:2004-10-14

起草人:黄家德、曲洁、柴彬、王洲

起草单位:国家游艺机质量监督检验中心

归口单位:国家质量技术监督局

发布部门:中华人民共和国国家质量监督检验检疫总局

主管部门:国家标准化管理委员会

标准简介

本标准规定了电池车类游艺机技术条件、试验方法及检验规则。本标准适用于以蓄电池为电源的电动机驱动的电池车及运动形式类似的游艺机。

标准图片预览

标准内容

GB 18170—2000

本标准的编制是根据国内游艺机发展的需要,在YS501992电池车类游艺机通用技术条件的基础上,增加了对车场的要求,并对电气系统,外观和涂装的要求进行了修改,保留了YS50一1992中行之有效的条款.

本标准自实施之日起代替YS50—1992。本标准由国家质量技术监督局归口。本标准起草单位:国家游艺机质量监督检验中心。本标准主要起草人:黄家谌、曲洁、彬、王洲,-TI KAONT KAca

1范围

中华人民共和国国家标准

电池车类

游艺机通用技术条件

Specifications of amusement rides battery car category本标准规定了电池车类游艺机技术条件、试验方法及检验规则。GB 18170—2000

本标准适用于以蓄电池为电源的电动机驱动的电池车及运动形式类似的游艺机(以下简称电池车)。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文,本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性,GB/T528—1998硫化橡胶或热塑性橡胶拉伸应力应变性能的测定(egvISO37:1994)GB/T531—1999橡胶袖硬度计压入硬度试验方法GB/T 699—1999

9:优质碳素结构钢(negISO683/1:1997)GB/T983-—1995不锈钢焊条

GB/T985一1988气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸GB/T 998 : 1982

低压电器基本试验方法

GB/T 1311—1989

直流电机试验方法

GB/T1689—1998

GB/T 2682—1981

GB/T2828—19B7

硫化橡胶耐磨性能测定

电工成套装置中的指示灯和按钮颜色逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB/T3077—1999合金结构钢

GB/T 5117—1995

碳钢焊条

GB/T5118—1995低合金钢焊条

GB/T5171—1991小功率电动机通用技术条件(neqEC34-1:1983)GB/T7403.1—1996牵引用铅酸蓄电池(neqIEC254-1:1983)GB8408—2000游艺机和游乐设施安全GB/T11211—1989硫化橡胶与金属粘合强度的测定拉伸法(egvISO814:1986)

GB50231—1998机械设备安装丁程施工及验收规范JB/T5000.12—1998重型机械通用技术条件涂装3技术要求

3.1基本规定

3. 1.1电池车的设计,制造、安装和使用应符合本标准和 GB 8408 的规定国家质量技术监督局2000-07-31批准-TTKAONiTKAca-

2000 -11- 01 实施

GB18170—2000

3.1.2儿童专用电池车额定运行速度应不大于5km/h,其他电池车额定运行速度应不大于12km/h。3.1.3车速大于5km/h的电池车应设有专用车道或车场并应单向运行。3.1.4电池车转弯半径应符合表1的规定。表1电池车转弯半径

三轮电池车

座席型式

转弯半径

单排单人

单排双人

双排单人

单排单人

四轮电池车

双排单人或双排双人

3.1.5儿童专用的电池车额定载荷每人按40kg计算,成人按70kg计算,成人和儿童共用按成人计算。

3.1.6轴承及接触面有相对运动的部位,应有润滑措施,并便于添加润滑剂,不允许形成油滴现象;无相对运动部位不应渗油。在额定载荷下检验。3.1.7滚动轴承端盖表面温升不大于30℃,但最高温度不大于65℃。滑动轴承油孔处的温升不大于35C,但最高温度不大于70℃C。在额定载荷下发热稳定后检验。3.1.B电池车启动时不应有明显打滑现象,并应运转正常。不允许有异常的振动、冲击、发热和声响等。3.1.9电池车的零部件及其连接应牢固可靠。3.1.10重要零部件的原材料必须有出厂合格证,否则应取样检验。3.1.11车速大于5km/h的电池车,重要的轴和销轴,宜采用力学性能不低于45号钢的材料,调质处理后的硬度应符合GB/T699和GB/T3077中规定。配合面的表面粗糙度Ra值应不大于1.6μm,3.1.12标准机电产品应选型合理,并有产品合格证和铭牌,非标准机电产品必须经质量检验部门检验合格后方能使用。

3.1.13玻璃钢件

)不允许有浸溃不良、固化不良、气泡,切割面分层、厚度不均等缺陷:b)表面不允许有裂纹、破损、明显修补痕迹、皱纹、凸凹不平、色调不一致等缺陷,转角处过渡要圆滑;

)内表面应整洁,不得有玻璃布头显露:d)树脂含量应控制在50%~60%,胶衣层厚度应为0.25mm~0.5mm;e)玻璃钢件边缘应平整圆、无分层;f)金属预埋件应除油、除锈、清洗和打毛处理:g)玻璃钢件机械性能应符合表2的规定。表2玻璃钢件机械性能

抗拉强度/MPa

抗弯强度/MPa

弹性模量/MPa

冲击韧度/·cm-2

3.1.14燃栓和销轴连接

8)零部件用螺栓连接时,应采取防止松动措施:b)零部件用销轴连接时,必须采取防止脱落措施.3.1.15焊接连接

≥147

a)于工焊接用的焊条,应符合GB/T5117、GB/T5118、GB/T983中的规定;TKAoNTKAca-

GB 18170 --2000

b)焊接接头的基本形式与尺寸应符合GB/T 985中的规定。焊缝不应有漏焊,烧穿,裂纹、气孔、夹渣、未焊透、严重咬边等缺陷。所有焊瘤、熔渣等均应清除干净。3.1.16在各种试验中,零部件不应有永久变形及损坏现象。必要时应进行应力测试。3.1.17各类易损件,在正常运行情况下,其寿命宜不少于6个月。3.1.18在电池车显著位置处必须固定铭牌和标明生产许可证标记和编号,铭牌内容至少应标志出制造厂名、产品名称、产品型号或标记,生产日期或编号、车速等。3. 1.19车速在5 km/h 以上的电池车与儿童专用电池车严禁在同一场地使用。3.2车场和车道

3.2-1车场地面和车道路面应平整坚实。不得有凹凸不平现象。3.2.2车场,车道区和站台周围应设有安全栅栏,车场和站台的安全栅栏应分别设有进出口,栅栏高度不低于1100mm,栅栏的间距和底距应不大于120mm。3.2.3车道路面宽度:允许超车行驶的不小于5m;不允许超车行驶的不小于3m。3.2.4车道路面坡度应不大于5%;道路内侧转弯半径不小于5m。3.2.5车道内不得有障碍物和插入支线,车道两侧必须设置级冲拦挡物。3.2.6在专用车道上运行的电池车应设有停车站和站台。站台面应高出车体绥冲装置。3.2.7电池车操作指南及乘客注事项必须设置在醒目的地方。3.3车轮

3.3-1车轮应转动灵活,耐廉、耐热和具有足够的强度。3.3-2采用橡胶实心轮,其橡胶机械性能应符合表3规定。采用橡胶充气轮,其充气压力应适度。表 3轮胎橡胶机械性能

扯断强度/MPa

扯断伸长率/%

橡胶与铁芯附者强度/MPa

便度,邵尔A度

磨耗减量(阿克降)/cm*(1. 61 km)-13.4车体

3.4.1车体的框架应采用金属材料,座席宜采用软质材料,木材或璃钢等。3.4.2座席净宽度儿童专用每人应不小于250mm,成人每人应不小于400mm。3.4.3凡乘客可能触及之处均不充许有外露的锐边、尖角和毛刺及其危险的突出物。3.5机械传动系统

3.5.1电动机,减速器和联轴器的连接应良好,联轴器两轴的同轴度和端面间晾应符台GB50231中有关规定。测量方法参照GB50231执行。3.5.2传动齿轮应符合齿轮标准的要求,并无异常偏啮合及偏磨损。齿轮啮合接触斑点要求和测量方法参照GB50231执行。

3.5.3传动皮带和滚子链应拉紧适度,其装配要求应符台GB50231的有关规定。3.6电气系统

3.6.1控制系统

a)控制系统应满足游艺机工况要求;b)控制元件应灵敏可靠,操作方便。操作按钮等均应有明确标志。信号灯、按钮等颜色标志应符合GB/T2682中的规定!

c)应设必要的音响等信导装置;-TTKAONiT KAca-

GB18170—2000

d)电池车应设有开关锁和运行定时器或投币器。3.6.2电源用替电池应密封良好,固定牢固;不允许游据液。技术性能符合GB/T7403.1的规定,3.6.3在额定载荷下,替电池连续工作时间宜不小于4h。3.6.4每辆车上主电路应设短路保护装。3.7安全装置

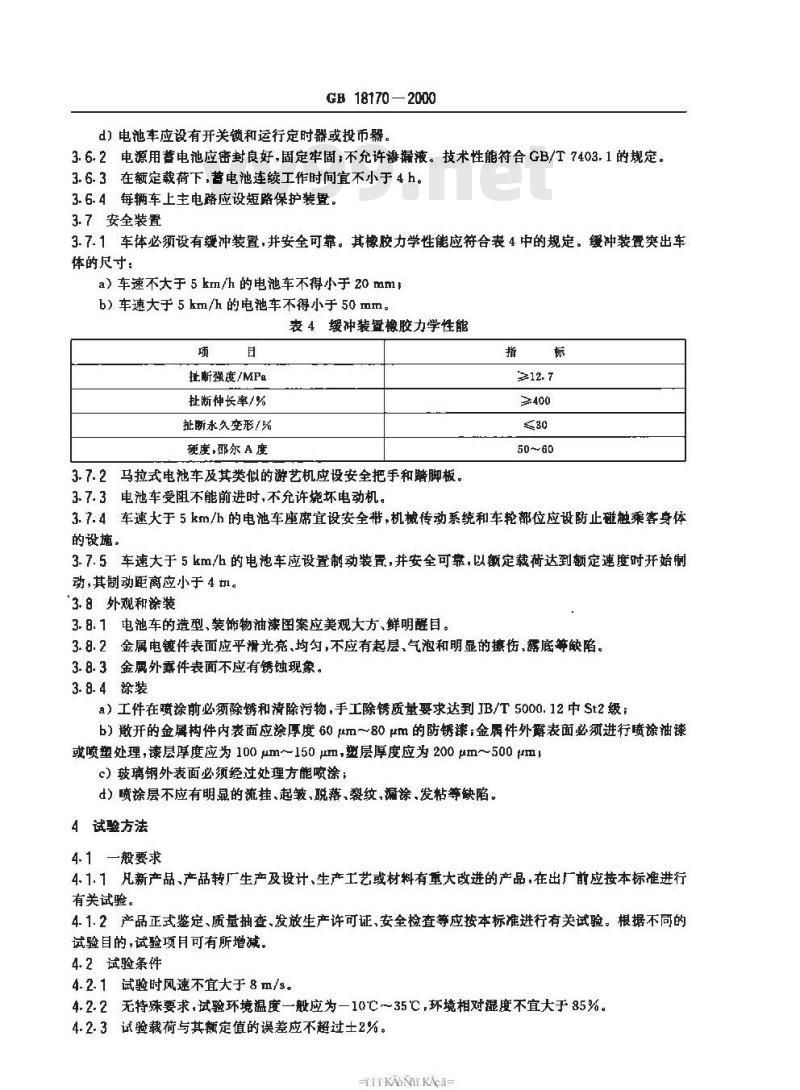

3.7.1车体必须设有缓冲装置,并安全可靠。其橡胶力学性能应符合表4中的规定。缓冲装突出车体的尺寸:

a)车速不大于5km/h的电池车不得小于20mmlb)车速大于 5km/h的电池车不得小于50mm。表4缓冲装置橡胶力学性能

拉断强度/MPa

扯断伸长率/%

扯断水久变形/%

硬度,邵尔A庄

3.7.2马拉式电池车及其类似的游艺机应设安全把手和踏脚板。3.7.3电池车受阻不能前进时,不充许烧坏电动机。指

3.7.4车速大于5km/h的电池车座席宜设安全带,机械传动系统和车轮部位应设防止碰触乘客身体的设施。

3.7.5车速大于5km/h的电池车应设置制动装置,并安全可靠,以额定载荷达到额定速度时开始制动,其制动距离应小于4切。

3.8外观和涂装

3.8.1电池车的造型、装饰物油漆图案应美观大方、鲜明醒目。3.8.2金属电镀件表面应平滑光亮、均勾,不应有起层,气泡和明显的捷伤,露底等缺陷,3.8.3金属外露件表面不应有锈蚀现象。3.8. 4徐装

a)工件在喷涂前必须除锈和清除污物,手工除锈质量要求达到JB/T5000.12中St2级:b)散开的金属构件内表面应涂厚度60μm~80μm的防锈漆;金屑件外露表面必须进行喷涂油漆或喷塑处理,漆层厚度应为100μm~150μm,塑层厚度应为200μm~500μmc)玻璃钢外表面必须经过处理方能喷涂:d)喷涂层不应有明显的流挂、起皱、脱落,裂纹,漏涂、发粘等缺陷。4试验方法

4.1一般要求

4.1.1凡新产品产品转厂生产及设计、生产工艺或材料有重大改进的产品,在出厂前应按本标准进行有关试验。

4.1.2产品正式鉴定、质量抽查、发放生产许可证、安全检查等应按本标准进行有关试验。根据不同的试验目的,试验项月可有所增减。4.2试验条件

4.2.1试验时风速不宜大于8m/s。4.2.2无特殊要求试验环境温度一般应为一10℃~35℃,环境相对湿度不宜大于85%。4.2.3试验载荷与其额定值的误差应不超过土2%。-TTKAONiTKAca-

GB18170-2000

4.2.4生产单位应提供产品的检验数据、记录、图样和技术文件。检验部门确认合格后,方能进行标准规定的各项试验。

4.2.5试验期间应根据使用说明书进行技术保养。4.2.6有特殊要求的电池车,可增加试验项目。4.3试验仪器和量具

4.3-1根据试验要求,选配相应精度的测试仪和量具。4.3.2试验用的仪器、仪表和其他测量工具必须经法定计量部门检定合格,并在试验前后进行检查校对。转换元件在试验前后应进行标定,其偏差必须在规定范围内。4.4安全装置检验应符合本标准3.7规定。4.5电池车的车场和车道、车轮、车体、外观和涂装等项检验应符合本标准3.2、3.3.3.4.3.8的规定。4.6空载试验

电池车空载连续试验1h。

4.7满载试验

4.7.1按额定载荷加载

4. 7-2以实际工况连续试验 10 天,每天 6 h。4.7.3车速的测定

电池车在坚实平整的车场或车道上,沿直线全速运行,测出通过不小于10m的定距离所需时间,重复测试三次,取其平均值,经计算所得车速应符合本标准3.1.2的规定。4.7.4电池车工作时间的测定

蓄电池充足电,在额定载荷下连续工作。当电压降至额定值的85%时,其工作时间应符合本标准3.6.3的规定。

4.7.5最小转弯半径的测量

将电池车方向盘(或手柄)分别向左和向右旋转至终点位置,并各行驶一圈,在互相垂直两方向测量前轮或前外轮形成的轨迹直径,取其平均值的一半,并符合本标准3.1.4的规定。4.7.6制动距离的测定

电池车在坚实平整的车场或车道上,当达到额定速度运行时,从开始制动直至停止运行,所经过的距离,重复测试三次,取其平均值应符合本标准3.7.5的规。4.8超载试验

蓄电池充足电后,电池车在120%额定载荷,进行启动并运行5min后将载荷减至额定载荷,应能保证正常启动和运行。并符合本标准3.1.16的要求。4.9碰撞试验

在额定载荷条件下,车速不大于5km/h的电池车向刚性墙壁垂直连续全速碰撞三次,车速大于5km/h的电池车向车道缓冲拦挡物垂直连续全速磁撞三次,电池车均应完好,缓冲装置应安全可靠,零部件应符合本标推3.1.16的规定,4.10实心轮橡胶机械性能的试验实心轮的橡胶与铁芯的扯离强度试验按GB/T11211规定进行,其橡胶性能按GB/T528、GB/T531和GB1689的规定进行检验。并符合本标准3.3.1和3.3.2的规定。4.11在空载、满载、超载和碰撞试验过程中,启动和运行均应正常,并应符合本标准3.1的有关规定。机械传动系统和电气系统应分别符合本标准3.5和3.6的规定。4.12电气参数测量

电池车在进行空载、满载、超载和碰撞过程中,蓄电池电压和电动机的功率、电流按GB/T7403.1.GB/T1311和GB/T5171的规定进行检测,并符合本标准表5中的规定,低压电气检测按GB/T99B规定进行。

TTKAONIKAca-

蓄电池

电动机

4.13应力测试

测试工况见表6。

4.13-2测试方法

GB 18170—2000

表 5蓄电池电压、电动机功率,电流测量项目

空载电压/V

满载电压/V

120%载荷电压/V

功率w

电流/A

表6 测试工况

加载情况

120%额定裁荷

a)测试前电池车应经额定载荷下试运行b)按表 6 所列工况测出各点的应变值:c)每种工况重复测试应不少于三次。4.13.3应力值

被测件

车轮轴,车体框架

a)在自重作用下产生的应力,应由有关单位提供计算值,充许值

测试方法

静应力测定

动应力测定

静应力测定

动应力测定

动应力测定

b)各测点应力值,应为载荷作用下的测试应力值与白重作用下的应力计算值之和。4.13.4应力值的安全判据

安全系数一材料的破晰强度

测点最大应力

各测点最大应力值,应符合GB8408—2000中5.4表3给出的安全系数值。4.14拆检要求Www.vV99.net

对产品有问题部位应进行拆检,并详细记录拆检情况,对发现的问题及时研究,判明原因。记录可利用文字和拍照等方式。

4.15试验报告

各项试验结束后,编写有明确结论和符合有关规定的试验报告5检验规则

5.1电池车应从检查批中随机抽样。5.2产品检验采用GB/T2828一次抽样方案,其合格质量水平AQL)为4.0,一般检查水平为。5.3批量抽取样本大小及其检验判据应符合表7的规定。若样本不合格品数小于或等于合格判定数A.则该批量为合格;若样本不合格品数大于或等于不合格判定数A则该批量为不合格,-TTTKAONiT KAca-

9-~-15

91~150

151~280

281-500

GB 18170—2000

表了批量取样大小及检验判据

样本大小

样本中的不合格品数

合格判定数 A.

不合格判定数 R。

5.4对不合格的批量应逐台检验,合格品可以出厂,不合格产品退工后,必须达到台格品的要求,否则应报废。

5.5不符合标准规定的产品缺陷分为重缺陷和轻缺陷,重缺陷见表8.每台样本有一项以上(含一项)重缺陷或五项以上(含五项)轻缺陷时为不合格品表8产品重缺陷

标雅茶号

GB1B170-2000

缺陷内容

重要零部件有永久变形及报坏现象主电路无短路保护装置

电机烧坏

《电池车类游艺机通用技术条件》第1号修改单本修改单经国家标准化管理委员会于2002年9月4日以国标委工交函[2002]16号文批准,自2002年121日起实施。

标准条款

3. 1. 4 条表 1

座席型式

转弯半径,m

更改为

座席型式

转弯半径,m

·大于或等于不合格判定数A,,表1电池车转弯半径

三轮电池车

单排单人

单排单人

单排双人

双排单人

表1电池车转弯半径

三轮电池车

单排双人

双排单人

-TTTKAONiT KAca-

更改为

\大于或等于不合格判定数R,

四轮电池车

单排单人

单排单人

双排单人或双排双人

四轮电池车

双排单人或双排双人

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准的编制是根据国内游艺机发展的需要,在YS501992电池车类游艺机通用技术条件的基础上,增加了对车场的要求,并对电气系统,外观和涂装的要求进行了修改,保留了YS50一1992中行之有效的条款.

本标准自实施之日起代替YS50—1992。本标准由国家质量技术监督局归口。本标准起草单位:国家游艺机质量监督检验中心。本标准主要起草人:黄家谌、曲洁、彬、王洲,-TI KAONT KAca

1范围

中华人民共和国国家标准

电池车类

游艺机通用技术条件

Specifications of amusement rides battery car category本标准规定了电池车类游艺机技术条件、试验方法及检验规则。GB 18170—2000

本标准适用于以蓄电池为电源的电动机驱动的电池车及运动形式类似的游艺机(以下简称电池车)。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文,本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性,GB/T528—1998硫化橡胶或热塑性橡胶拉伸应力应变性能的测定(egvISO37:1994)GB/T531—1999橡胶袖硬度计压入硬度试验方法GB/T 699—1999

9:优质碳素结构钢(negISO683/1:1997)GB/T983-—1995不锈钢焊条

GB/T985一1988气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸GB/T 998 : 1982

低压电器基本试验方法

GB/T 1311—1989

直流电机试验方法

GB/T1689—1998

GB/T 2682—1981

GB/T2828—19B7

硫化橡胶耐磨性能测定

电工成套装置中的指示灯和按钮颜色逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB/T3077—1999合金结构钢

GB/T 5117—1995

碳钢焊条

GB/T5118—1995低合金钢焊条

GB/T5171—1991小功率电动机通用技术条件(neqEC34-1:1983)GB/T7403.1—1996牵引用铅酸蓄电池(neqIEC254-1:1983)GB8408—2000游艺机和游乐设施安全GB/T11211—1989硫化橡胶与金属粘合强度的测定拉伸法(egvISO814:1986)

GB50231—1998机械设备安装丁程施工及验收规范JB/T5000.12—1998重型机械通用技术条件涂装3技术要求

3.1基本规定

3. 1.1电池车的设计,制造、安装和使用应符合本标准和 GB 8408 的规定国家质量技术监督局2000-07-31批准-TTKAONiTKAca-

2000 -11- 01 实施

GB18170—2000

3.1.2儿童专用电池车额定运行速度应不大于5km/h,其他电池车额定运行速度应不大于12km/h。3.1.3车速大于5km/h的电池车应设有专用车道或车场并应单向运行。3.1.4电池车转弯半径应符合表1的规定。表1电池车转弯半径

三轮电池车

座席型式

转弯半径

单排单人

单排双人

双排单人

单排单人

四轮电池车

双排单人或双排双人

3.1.5儿童专用的电池车额定载荷每人按40kg计算,成人按70kg计算,成人和儿童共用按成人计算。

3.1.6轴承及接触面有相对运动的部位,应有润滑措施,并便于添加润滑剂,不允许形成油滴现象;无相对运动部位不应渗油。在额定载荷下检验。3.1.7滚动轴承端盖表面温升不大于30℃,但最高温度不大于65℃。滑动轴承油孔处的温升不大于35C,但最高温度不大于70℃C。在额定载荷下发热稳定后检验。3.1.B电池车启动时不应有明显打滑现象,并应运转正常。不允许有异常的振动、冲击、发热和声响等。3.1.9电池车的零部件及其连接应牢固可靠。3.1.10重要零部件的原材料必须有出厂合格证,否则应取样检验。3.1.11车速大于5km/h的电池车,重要的轴和销轴,宜采用力学性能不低于45号钢的材料,调质处理后的硬度应符合GB/T699和GB/T3077中规定。配合面的表面粗糙度Ra值应不大于1.6μm,3.1.12标准机电产品应选型合理,并有产品合格证和铭牌,非标准机电产品必须经质量检验部门检验合格后方能使用。

3.1.13玻璃钢件

)不允许有浸溃不良、固化不良、气泡,切割面分层、厚度不均等缺陷:b)表面不允许有裂纹、破损、明显修补痕迹、皱纹、凸凹不平、色调不一致等缺陷,转角处过渡要圆滑;

)内表面应整洁,不得有玻璃布头显露:d)树脂含量应控制在50%~60%,胶衣层厚度应为0.25mm~0.5mm;e)玻璃钢件边缘应平整圆、无分层;f)金属预埋件应除油、除锈、清洗和打毛处理:g)玻璃钢件机械性能应符合表2的规定。表2玻璃钢件机械性能

抗拉强度/MPa

抗弯强度/MPa

弹性模量/MPa

冲击韧度/·cm-2

3.1.14燃栓和销轴连接

8)零部件用螺栓连接时,应采取防止松动措施:b)零部件用销轴连接时,必须采取防止脱落措施.3.1.15焊接连接

≥147

a)于工焊接用的焊条,应符合GB/T5117、GB/T5118、GB/T983中的规定;TKAoNTKAca-

GB 18170 --2000

b)焊接接头的基本形式与尺寸应符合GB/T 985中的规定。焊缝不应有漏焊,烧穿,裂纹、气孔、夹渣、未焊透、严重咬边等缺陷。所有焊瘤、熔渣等均应清除干净。3.1.16在各种试验中,零部件不应有永久变形及损坏现象。必要时应进行应力测试。3.1.17各类易损件,在正常运行情况下,其寿命宜不少于6个月。3.1.18在电池车显著位置处必须固定铭牌和标明生产许可证标记和编号,铭牌内容至少应标志出制造厂名、产品名称、产品型号或标记,生产日期或编号、车速等。3. 1.19车速在5 km/h 以上的电池车与儿童专用电池车严禁在同一场地使用。3.2车场和车道

3.2-1车场地面和车道路面应平整坚实。不得有凹凸不平现象。3.2.2车场,车道区和站台周围应设有安全栅栏,车场和站台的安全栅栏应分别设有进出口,栅栏高度不低于1100mm,栅栏的间距和底距应不大于120mm。3.2.3车道路面宽度:允许超车行驶的不小于5m;不允许超车行驶的不小于3m。3.2.4车道路面坡度应不大于5%;道路内侧转弯半径不小于5m。3.2.5车道内不得有障碍物和插入支线,车道两侧必须设置级冲拦挡物。3.2.6在专用车道上运行的电池车应设有停车站和站台。站台面应高出车体绥冲装置。3.2.7电池车操作指南及乘客注事项必须设置在醒目的地方。3.3车轮

3.3-1车轮应转动灵活,耐廉、耐热和具有足够的强度。3.3-2采用橡胶实心轮,其橡胶机械性能应符合表3规定。采用橡胶充气轮,其充气压力应适度。表 3轮胎橡胶机械性能

扯断强度/MPa

扯断伸长率/%

橡胶与铁芯附者强度/MPa

便度,邵尔A度

磨耗减量(阿克降)/cm*(1. 61 km)-13.4车体

3.4.1车体的框架应采用金属材料,座席宜采用软质材料,木材或璃钢等。3.4.2座席净宽度儿童专用每人应不小于250mm,成人每人应不小于400mm。3.4.3凡乘客可能触及之处均不充许有外露的锐边、尖角和毛刺及其危险的突出物。3.5机械传动系统

3.5.1电动机,减速器和联轴器的连接应良好,联轴器两轴的同轴度和端面间晾应符台GB50231中有关规定。测量方法参照GB50231执行。3.5.2传动齿轮应符合齿轮标准的要求,并无异常偏啮合及偏磨损。齿轮啮合接触斑点要求和测量方法参照GB50231执行。

3.5.3传动皮带和滚子链应拉紧适度,其装配要求应符台GB50231的有关规定。3.6电气系统

3.6.1控制系统

a)控制系统应满足游艺机工况要求;b)控制元件应灵敏可靠,操作方便。操作按钮等均应有明确标志。信号灯、按钮等颜色标志应符合GB/T2682中的规定!

c)应设必要的音响等信导装置;-TTKAONiT KAca-

GB18170—2000

d)电池车应设有开关锁和运行定时器或投币器。3.6.2电源用替电池应密封良好,固定牢固;不允许游据液。技术性能符合GB/T7403.1的规定,3.6.3在额定载荷下,替电池连续工作时间宜不小于4h。3.6.4每辆车上主电路应设短路保护装。3.7安全装置

3.7.1车体必须设有缓冲装置,并安全可靠。其橡胶力学性能应符合表4中的规定。缓冲装突出车体的尺寸:

a)车速不大于5km/h的电池车不得小于20mmlb)车速大于 5km/h的电池车不得小于50mm。表4缓冲装置橡胶力学性能

拉断强度/MPa

扯断伸长率/%

扯断水久变形/%

硬度,邵尔A庄

3.7.2马拉式电池车及其类似的游艺机应设安全把手和踏脚板。3.7.3电池车受阻不能前进时,不充许烧坏电动机。指

3.7.4车速大于5km/h的电池车座席宜设安全带,机械传动系统和车轮部位应设防止碰触乘客身体的设施。

3.7.5车速大于5km/h的电池车应设置制动装置,并安全可靠,以额定载荷达到额定速度时开始制动,其制动距离应小于4切。

3.8外观和涂装

3.8.1电池车的造型、装饰物油漆图案应美观大方、鲜明醒目。3.8.2金属电镀件表面应平滑光亮、均勾,不应有起层,气泡和明显的捷伤,露底等缺陷,3.8.3金属外露件表面不应有锈蚀现象。3.8. 4徐装

a)工件在喷涂前必须除锈和清除污物,手工除锈质量要求达到JB/T5000.12中St2级:b)散开的金属构件内表面应涂厚度60μm~80μm的防锈漆;金屑件外露表面必须进行喷涂油漆或喷塑处理,漆层厚度应为100μm~150μm,塑层厚度应为200μm~500μmc)玻璃钢外表面必须经过处理方能喷涂:d)喷涂层不应有明显的流挂、起皱、脱落,裂纹,漏涂、发粘等缺陷。4试验方法

4.1一般要求

4.1.1凡新产品产品转厂生产及设计、生产工艺或材料有重大改进的产品,在出厂前应按本标准进行有关试验。

4.1.2产品正式鉴定、质量抽查、发放生产许可证、安全检查等应按本标准进行有关试验。根据不同的试验目的,试验项月可有所增减。4.2试验条件

4.2.1试验时风速不宜大于8m/s。4.2.2无特殊要求试验环境温度一般应为一10℃~35℃,环境相对湿度不宜大于85%。4.2.3试验载荷与其额定值的误差应不超过土2%。-TTKAONiTKAca-

GB18170-2000

4.2.4生产单位应提供产品的检验数据、记录、图样和技术文件。检验部门确认合格后,方能进行标准规定的各项试验。

4.2.5试验期间应根据使用说明书进行技术保养。4.2.6有特殊要求的电池车,可增加试验项目。4.3试验仪器和量具

4.3-1根据试验要求,选配相应精度的测试仪和量具。4.3.2试验用的仪器、仪表和其他测量工具必须经法定计量部门检定合格,并在试验前后进行检查校对。转换元件在试验前后应进行标定,其偏差必须在规定范围内。4.4安全装置检验应符合本标准3.7规定。4.5电池车的车场和车道、车轮、车体、外观和涂装等项检验应符合本标准3.2、3.3.3.4.3.8的规定。4.6空载试验

电池车空载连续试验1h。

4.7满载试验

4.7.1按额定载荷加载

4. 7-2以实际工况连续试验 10 天,每天 6 h。4.7.3车速的测定

电池车在坚实平整的车场或车道上,沿直线全速运行,测出通过不小于10m的定距离所需时间,重复测试三次,取其平均值,经计算所得车速应符合本标准3.1.2的规定。4.7.4电池车工作时间的测定

蓄电池充足电,在额定载荷下连续工作。当电压降至额定值的85%时,其工作时间应符合本标准3.6.3的规定。

4.7.5最小转弯半径的测量

将电池车方向盘(或手柄)分别向左和向右旋转至终点位置,并各行驶一圈,在互相垂直两方向测量前轮或前外轮形成的轨迹直径,取其平均值的一半,并符合本标准3.1.4的规定。4.7.6制动距离的测定

电池车在坚实平整的车场或车道上,当达到额定速度运行时,从开始制动直至停止运行,所经过的距离,重复测试三次,取其平均值应符合本标准3.7.5的规。4.8超载试验

蓄电池充足电后,电池车在120%额定载荷,进行启动并运行5min后将载荷减至额定载荷,应能保证正常启动和运行。并符合本标准3.1.16的要求。4.9碰撞试验

在额定载荷条件下,车速不大于5km/h的电池车向刚性墙壁垂直连续全速碰撞三次,车速大于5km/h的电池车向车道缓冲拦挡物垂直连续全速磁撞三次,电池车均应完好,缓冲装置应安全可靠,零部件应符合本标推3.1.16的规定,4.10实心轮橡胶机械性能的试验实心轮的橡胶与铁芯的扯离强度试验按GB/T11211规定进行,其橡胶性能按GB/T528、GB/T531和GB1689的规定进行检验。并符合本标准3.3.1和3.3.2的规定。4.11在空载、满载、超载和碰撞试验过程中,启动和运行均应正常,并应符合本标准3.1的有关规定。机械传动系统和电气系统应分别符合本标准3.5和3.6的规定。4.12电气参数测量

电池车在进行空载、满载、超载和碰撞过程中,蓄电池电压和电动机的功率、电流按GB/T7403.1.GB/T1311和GB/T5171的规定进行检测,并符合本标准表5中的规定,低压电气检测按GB/T99B规定进行。

TTKAONIKAca-

蓄电池

电动机

4.13应力测试

测试工况见表6。

4.13-2测试方法

GB 18170—2000

表 5蓄电池电压、电动机功率,电流测量项目

空载电压/V

满载电压/V

120%载荷电压/V

功率w

电流/A

表6 测试工况

加载情况

120%额定裁荷

a)测试前电池车应经额定载荷下试运行b)按表 6 所列工况测出各点的应变值:c)每种工况重复测试应不少于三次。4.13.3应力值

被测件

车轮轴,车体框架

a)在自重作用下产生的应力,应由有关单位提供计算值,充许值

测试方法

静应力测定

动应力测定

静应力测定

动应力测定

动应力测定

b)各测点应力值,应为载荷作用下的测试应力值与白重作用下的应力计算值之和。4.13.4应力值的安全判据

安全系数一材料的破晰强度

测点最大应力

各测点最大应力值,应符合GB8408—2000中5.4表3给出的安全系数值。4.14拆检要求Www.vV99.net

对产品有问题部位应进行拆检,并详细记录拆检情况,对发现的问题及时研究,判明原因。记录可利用文字和拍照等方式。

4.15试验报告

各项试验结束后,编写有明确结论和符合有关规定的试验报告5检验规则

5.1电池车应从检查批中随机抽样。5.2产品检验采用GB/T2828一次抽样方案,其合格质量水平AQL)为4.0,一般检查水平为。5.3批量抽取样本大小及其检验判据应符合表7的规定。若样本不合格品数小于或等于合格判定数A.则该批量为合格;若样本不合格品数大于或等于不合格判定数A则该批量为不合格,-TTTKAONiT KAca-

9-~-15

91~150

151~280

281-500

GB 18170—2000

表了批量取样大小及检验判据

样本大小

样本中的不合格品数

合格判定数 A.

不合格判定数 R。

5.4对不合格的批量应逐台检验,合格品可以出厂,不合格产品退工后,必须达到台格品的要求,否则应报废。

5.5不符合标准规定的产品缺陷分为重缺陷和轻缺陷,重缺陷见表8.每台样本有一项以上(含一项)重缺陷或五项以上(含五项)轻缺陷时为不合格品表8产品重缺陷

标雅茶号

GB1B170-2000

缺陷内容

重要零部件有永久变形及报坏现象主电路无短路保护装置

电机烧坏

《电池车类游艺机通用技术条件》第1号修改单本修改单经国家标准化管理委员会于2002年9月4日以国标委工交函[2002]16号文批准,自2002年121日起实施。

标准条款

3. 1. 4 条表 1

座席型式

转弯半径,m

更改为

座席型式

转弯半径,m

·大于或等于不合格判定数A,,表1电池车转弯半径

三轮电池车

单排单人

单排单人

单排双人

双排单人

表1电池车转弯半径

三轮电池车

单排双人

双排单人

-TTTKAONiT KAca-

更改为

\大于或等于不合格判定数R,

四轮电池车

单排单人

单排单人

双排单人或双排双人

四轮电池车

双排单人或双排双人

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。