GB/T 22652-2008

基本信息

标准号: GB/T 22652-2008

中文名称:阀门密封面堆焊工艺评定

标准类别:国家标准(GB)

英文名称:Overlaying-welding procedure qualification for valves sealing face

标准状态:已作废

发布日期:2008-12-23

实施日期:2009-07-01

作废日期:2020-05-01

下载格式:pdf zip

标准分类号

标准ICS号: 流体系统和通用件>>阀门>>23.060.01阀门综合

中标分类号:机械>>通用零部件>>J16阀门

出版信息

出版社:中国标准出版社

页数:12页

标准价格:24.0

出版日期:2009-07-01

相关单位信息

首发日期:2008-12-23

起草人:陈立龙、陈勇、陈荣斌、王晓钧、吕召政、冯燕

起草单位:杭州华惠阀门有限公司、浙江省特种设备检验中心、合肥通用机电产品检测院等

归口单位:全国阀门标准化技术委员会(SAC/TC 188)

提出单位:中国机械工业联合会

发布部门:中华人民共和国国家质量监督检验检疫总局 中国国家标准化管理委员会

主管部门:中国机械工业联合会

标准简介

本标准规定了阀门密封面堆焊术语、一般要求、评定规则、试验要求和试验检查、堆焊工艺指导书和堆焊工艺评定报告推荐格式。

本标准适用于阀门密封面的手工焊条电弧堆焊、等离子弧堆焊及各种其他堆焊方法的工艺评定。

标准图片预览

标准内容

ICS23.060.01

中华人民共和国国家标准

GB/T22652—2008

阀门密封面堆焊工艺评定

Overlaying-welding procedure qualification for valves sealing face2008-12-23发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2009-07-01实施

规范性引用文件

一般要求

评定规则

评定条件

5.2堆焊过渡层

5.3基体材料

5.4焊后热处理

6试验要求和试件检查

6.1试件制备

6.2试件检查

堆焊工艺指导书和堆焊工艺评定报告推荐格式7

-TKAONTKACa-

GB/T22652—2008

准分享网

GB/T22652—2008

示准分享网

本标准对应于ASME《锅炉和压力容器规范,Ⅲ,焊接和钎焊程序、焊机和钎焊机、焊接和钎焊操作者鉴定》。本标准仅涉及ASME《锅炉和压力容器规范,》中表面加硬层金属堆焊和耐蚀堆焊。本标准与ASME第八篇的一致性程度为非等效。本标准由中国机械工业联合会提出。本标准由全国阀门标准化技术委员会(SAC/TC188)归口。本标准起草单位:杭州华惠阀门有限公司、浙江省特种设备检验中心、合肥通用机电产品检测院、武汉锅炉集团阀门有限责任公司。本标准主要起草人:陈立龙、陈勇、陈荣斌、王晓钧、吕召政,冯燕。1范围

GB/T22652—2008

ww.bzfxw.com

阀门密封面堆焊工艺评定

本标准规定了阀门密封面堆焊术语、一般要求、评定规则、试验要求和试验检查、堆焊工艺指导书和堆焊工艺评定报告推荐格式。

本标准适用于阀门密封面的手工焊条电弧堆焊、等离子弧堆焊及各种其他堆焊方法的工艺评定。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究凡是不注日期的引用文件,其最新版本适用干本标准。是否可使用这些文件的最新版本。GB/T699

GB/T1220

GB/T3077

GB/T12228

优质碳素结构钢

不等钢棒

合金结构钢(CB/T3072

通用阀门

通用阀门

GB/T122

GB/T12230

通用阀门

GB/T15169

JB4708

-1999,neqDINEN10083-1.1991)

碳素钢锻件技术条件

碳素钢铸件技术条件

不锈钢铸件技术条件

钢熔化焊焊

技能评定(GB/T15169-2003ISO/DIS9606-1:2002,IDT)钢制压力容器焊接

艺评定

2005承压设备无损检测

JB/T4730.5

由洁阀门铸钢

JB/T5263

JB/T6438

JB/T9625

JB/T9626

3术语

用件技术条件

图密封面等

离子弧堆焊

营管道附件

承压铸钢件

锅炉锻件

技术条件

部分渗透检测

技术条件

技术条件

JB4708—2000确立的以及下列术语和定义适用于本标准3.1

密封面

sealing face

启闭件与阀座(阀体)紧密贴合,起密封作用的两个接触面3.2

堆焊overlaying-welding

使用各种堆焊方法制造熔敷层,以防止和减少阀门密封面磨损、腐蚀和(或)冲蚀。3.3

过渡层transitionbeds

使用各种堆焊方法制造熔敷层,以保证堆焊层之间的熔敷层质量,改善接头焊接性能,防止随后堆焊产生裂纹、气孔等缺陷。

4一般要求

4.1堆焊工艺评定应以可靠的阀门密封面基体材料的堆焊性能为依据,并在阀门产品堆焊之前完成。1

-TTKAOTKAca-

GB/T22652—2008

4.2堆焊工艺评定流程:拟定堆焊工艺指导书(WPS)、施焊试件和制取试样、检验试件和试样、测定堆焊层是否具有所要求的使用性能、提出堆焊工艺评定报告(PQR),并对堆焊工艺指导书进行评定。从而验证施焊单位拟定的堆焊工艺的正确性。4.3堆焊工艺评定所用设备、仪表应处于正常工作状态,基体材料、堆焊材料应符合相应标准。4.4堆焊工艺评定试验由责任工程师组织进行,由按GB/T15169的规定考试合格的质量技术监督部门核发的锅炉压力容器压力管道焊工证书的焊工施焊,质量检验部门参加评定。4.5堆焊焊条(以下简称焊条)、堆焊合金粉末(以下简称合金粉末)和堆焊焊丝(以下简称焊丝)的化学成分、堆焊层硬度、粉末的颗粒度均应符合相关标准的规定。4.6密封面等离子弧堆焊的技术要求按JB/T6438的规定。堆焊工艺评定试验应在试块上进行。5评定规则

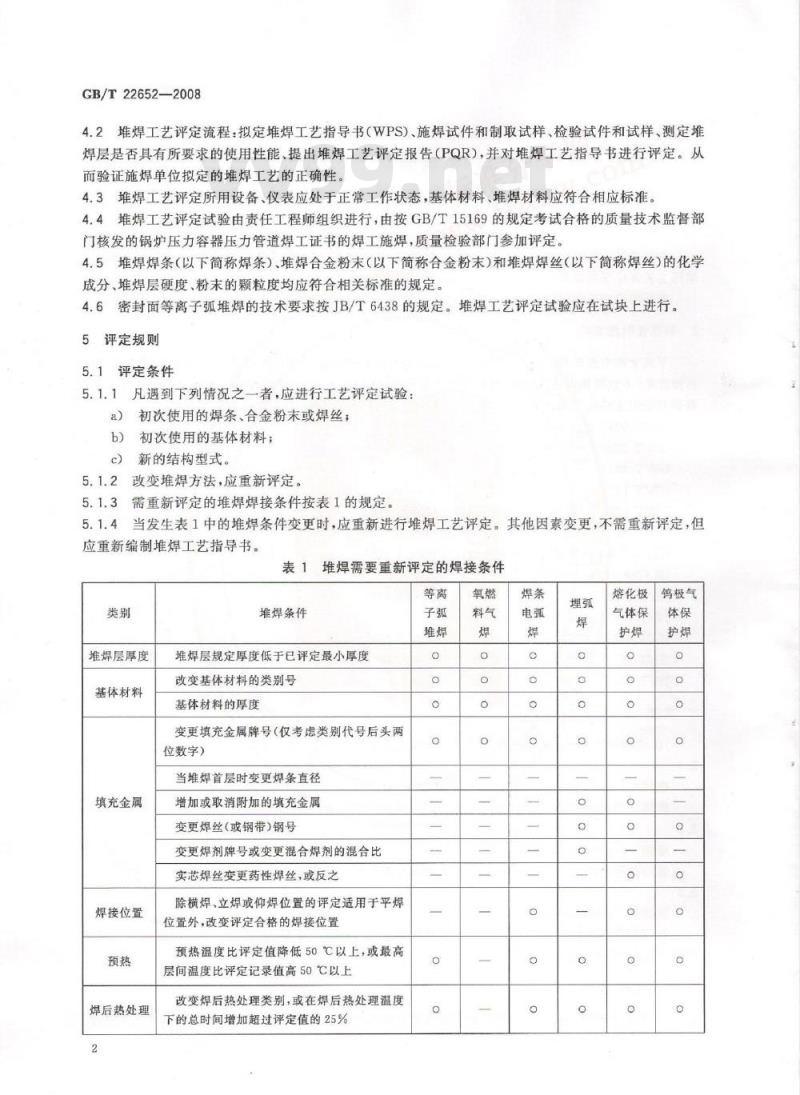

5.1评定条件

5.1.1凡遇到下列情况之一者,应进行工艺评定试验:初次使用的焊条、合金粉末或焊丝;a)

b)初次使用的基体材料;

新的结构型式。

5.1.2改变堆焊方法,应重新评定。5.1.3需重新评定的堆焊焊接条件按表1的规定。5.1.4

当发生表1中的堆焊条件变更时,应重新进行堆焊工艺评定。其他因素变更,不需重新评定,但应重新编制堆焊工艺指导书。

表1堆焊需要重新评定的焊接条件等离

堆焊层厚度

基体材料

填充金属

焊接位置

焊后热处理

堆焊条件

堆焊层规定厚度低于已评定最小厚度改变基体材料的类别号

基体材料的厚度

变更填充金属牌号(仅考虑类别代号后头两位数字)

当堆焊首层时变更焊条直径

增加或取消附加的填充金属

变更焊丝(或钢带)钢号

变更焊剂牌号或变更混合焊剂的混合比实芯焊丝变更药性焊丝,或反之除横焊、立焊或仰焊位置的评定适用于平焊位置外,改变评定合格的焊接位置预热温度比评定值降低50℃以上,或最高层间温度比评定记录值高50℃以上改变焊后热处理类别,或在焊后热处理温度下的总时间增加超过评定值的25%子孤

熔化极

气体保

钨极气

电特性

焊接措施

堆焊条件

表1(续)

变更保护气体种类、流量,变更混合保护气体配比,取消保护气体

变更电流的种类或极性

堆焊首层时,线能量或单位长度焊道内溶敷金属的体积增加超过评定值的10%多层堆焊变更为单层堆焊,或反之取消焊接熔池磁场控制

变更同一熔池的电极数量

增加或取消电极摆动

注符号“。”表示需对该堆焊方法为重新评定的焊接条件。5.2堆焊过渡层

GB/T22652—2008

熔化极

气体保

钨极气

5.2.1在基体材料为CrMo钢或CrMoV钢的情况下,可以堆焊过渡层,没有过渡层的应重新评定。5.2.2过渡层的材料应选择能防止裂纹产生及改善接头性能的18-8、25-20型不锈钢焊接材料。过渡层材料改变时应重新评定。

5.2.3过渡层的厚度

在焊接工艺指导书(WPS)中应规定当全部机加工和打磨完成后及随后的堆焊前,在产品过渡层堆焊件上应保留的过渡层的厚度,过渡层经机加工后厚度建议不小于2mm。5.3基体材料

5.3.1根据基体材料的化学成分、力学性能和堆焊性能对基体材料进行分类分组,分类分组按表2的规定。

组别、类别评定规则

a)同组别号的基体材料的评定适用于同组别号的其他钢号基体材料。b)在同类别中,高组别号钢号基体材料的评定适用于低组别号钢号基体材料。c)不同类别钢号的基体材料的评定不能适用。5.3.3未列人表2的钢号评定规则已列人国家标准、行业标准的钢号,根据其化学成分、力学性能和焊接性能确定归人相应的类a)

别、组别中,或另分类别、组别;未列人国家标准、行业标准的钢号,应分别进行堆焊工艺评定。b)

国外材料首次使用时应按每个钢号(按该国标准规定命名)进行堆焊工艺评定。当已掌握该钢号堆焊性能,且其化学成分力学性能与表2中某钢号相当,且某钢号已进行过堆焊工艺评定时,该进口材料可免做堆焊工艺评定5.4焊后热处理

5.4.1焊后热处理的评定适用于焊后热处理。焊后热处理要求按焊接工艺指导书(WPS)的规定。5.4.2改变焊后热处理类别,需重新评定堆焊工艺。3

-TTKAONIKAca-

GB/T22652—2008

类别号

组别号

基体材料分类分组表

20、25

WCA,WCB.WCC

ZG205-415、ZG250-485、ZG275-485ZG200-400、ZG230-450

12CrMo,15CrMo.30CrMo

ZGCr5Mo

ZG20CrMo

WC1、WC6.WC9

12Ct1MoV.25Cr2MoVA

ZG20CrMoV.ZG15Cr1Mo1V

06Cr19Ni10、12Cr18Ni9

12Cr18Ni9Ti

ZG03Cr18Ni10.ZG08Cr18Ni9

ZG12Cr18Ni9.ZG08Cr18Ni9Ti

06Cr17Ni12Mo2Ti

ZG08Cr18Ni12Mo2Ti.ZG12Cr18Ni12Mo2TiCF3M.CF8M

06Cr13,12Cr13

20Cr13

相应标准号

GB/T699,GB/T12228,JB/T9626

GB/T12229

GB/T12229

JB/T9625

GB/T3077,JB/T9626

JB/T9625

JB/T5263

GB/T3077,JB/T9626

JB/T9625

GB/T1220

GB/T1220JB/T9626

GB/T12230

GB/T12230

GB/T1220

GB/T12230

GB/T12230

GB/T1220

GB/T1220.JB/T9626

5.4.3试件的焊后热处理应与焊件在制造过程中的焊后热处理基本相同,试件加热温度范围不得超过相应标准或技术文件规定。试件保温时间不得少于焊件在制造过程中累计保温时间的80%。5.4.4当试件基体厚度T小于25mm时,评定合格的焊接工艺适用于焊件基体厚度小于T;试件厚度T大于或等于25mm时,评定合格的焊接工艺适用于焊件基体厚度不小于25mm。6试验要求和试件检查

6.1试件制备

6.1.1堆焊工艺评定试验试件不小于150mm×150mm或直径不小于100mm),堆焊的最小厚度应在堆焊工艺指导书(WPS)中规定。或者也可采用与产品零件相同尺寸的母材试件来完成评定试验。如在管子上评定最小长度应为150mm,最小直径能满足取样数量的要求,且应绕试件周围连续堆焊。6.1.2堆焊基面(工艺平台)可以是凸台、凹槽或凹角,尺寸按WPS中的规定。6.1.3应用机械切削方法加工堆焊基面,所有过渡处应为圆角平缓过渡。6.2试件检查

6.2.1试件检查项目:外观检查、渗透检查、硬度检查、化学成分分析。4

6.2.2外观检查

GB/T22652—2008

6.2.2.1试件应保证几何尺寸,变形在允许范围之内,堆焊层在处理到WPS规定的最小厚度时应有足够的加工余量。

6.2.2.2用目视或5~10倍放大镜检查,堆焊层表面不得有裂纹、气孔、疏孔、疏松等缺陷。堆焊层侧面不得有未焊透现象。

6.2.3渗透检查

6.2.3.1堆焊表面应进行渗透检测,检测结果不低于JB/T4730.5—2005表3中Ⅱ级的要求。6.2.3.2渗透检测可采用着色法和荧光法,检验方法按JB/T4730.5—2005的规定。堆焊面不允许有裂纹,在渗透检测前允许对堆焊表面进行适当处理。6.2.4硬度检查

6.2.4.1将堆焊层表面处理到WPS规定的最小厚度后,在堆焊层表面的不同位置至少测3个硬度读数。

6.2.4.2所有硬度读数应不低于相应焊条、合金粉末或焊丝规定的硬度指标或WPS规定的要求。6.2.5化学成分分析

6.2.5.1当WPS中规定化学成分分析时,化学成分分析取样应在试件中部堆焊层横截面上进行取样,取样位置见图1,分析方法和合格指标应符合相应标准和图样或有关技术文件的规定;当WPS中未规定化学成分分析时,则不要求作化学分析。6.2.5.2堆焊层评定的最小厚度,见图1。a)当在焊态表面进行分析时,则从熔合线至焊态表面的距离α为堆焊层评定最小厚度。b)当在清除焊态表面层的加工表面上进行分析时,则从熔合线至加工表面的距离6为堆焊层评定最小厚度。

焊态表面

堆焊层

试件基层

化学分析试样

加工表面

熔合线

图1堆焊金属化学成分分析取样示意图7堆焊工艺指导书和堆焊工艺评定报告推荐格式堆焊工艺指导书和堆焊工艺评定报告推荐格式根据不同的堆焊方法可参照JB4708一2000附录B中表B.1和表B.2拟定。

-TTKAONTKAca-

GB/T22652-2008

中华人民共和国

国家标准

准分维理工老

阀门密封面堆焊工艺评定

D中国标准出版社出版发行

费标兆京复兴门外三里河北街16号邮政编码:100045

网址spc.net.cn

电话:6852394668517548

中国标准出版社秦皇岛印刷厂印刷各地新华书店经销Www.vV99.net

印张0.75字数12千字

开本880×12301/16

2009年3月第一版 2009年3月第一次印刷书号:155066·1-36083定价14.00元由本社发行中心调换

如有印装差错

版权专有侵权必究

举报电话:(010)68533533

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T22652—2008

阀门密封面堆焊工艺评定

Overlaying-welding procedure qualification for valves sealing face2008-12-23发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2009-07-01实施

规范性引用文件

一般要求

评定规则

评定条件

5.2堆焊过渡层

5.3基体材料

5.4焊后热处理

6试验要求和试件检查

6.1试件制备

6.2试件检查

堆焊工艺指导书和堆焊工艺评定报告推荐格式7

-TKAONTKACa-

GB/T22652—2008

准分享网

GB/T22652—2008

示准分享网

本标准对应于ASME《锅炉和压力容器规范,Ⅲ,焊接和钎焊程序、焊机和钎焊机、焊接和钎焊操作者鉴定》。本标准仅涉及ASME《锅炉和压力容器规范,》中表面加硬层金属堆焊和耐蚀堆焊。本标准与ASME第八篇的一致性程度为非等效。本标准由中国机械工业联合会提出。本标准由全国阀门标准化技术委员会(SAC/TC188)归口。本标准起草单位:杭州华惠阀门有限公司、浙江省特种设备检验中心、合肥通用机电产品检测院、武汉锅炉集团阀门有限责任公司。本标准主要起草人:陈立龙、陈勇、陈荣斌、王晓钧、吕召政,冯燕。1范围

GB/T22652—2008

ww.bzfxw.com

阀门密封面堆焊工艺评定

本标准规定了阀门密封面堆焊术语、一般要求、评定规则、试验要求和试验检查、堆焊工艺指导书和堆焊工艺评定报告推荐格式。

本标准适用于阀门密封面的手工焊条电弧堆焊、等离子弧堆焊及各种其他堆焊方法的工艺评定。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究凡是不注日期的引用文件,其最新版本适用干本标准。是否可使用这些文件的最新版本。GB/T699

GB/T1220

GB/T3077

GB/T12228

优质碳素结构钢

不等钢棒

合金结构钢(CB/T3072

通用阀门

通用阀门

GB/T122

GB/T12230

通用阀门

GB/T15169

JB4708

-1999,neqDINEN10083-1.1991)

碳素钢锻件技术条件

碳素钢铸件技术条件

不锈钢铸件技术条件

钢熔化焊焊

技能评定(GB/T15169-2003ISO/DIS9606-1:2002,IDT)钢制压力容器焊接

艺评定

2005承压设备无损检测

JB/T4730.5

由洁阀门铸钢

JB/T5263

JB/T6438

JB/T9625

JB/T9626

3术语

用件技术条件

图密封面等

离子弧堆焊

营管道附件

承压铸钢件

锅炉锻件

技术条件

部分渗透检测

技术条件

技术条件

JB4708—2000确立的以及下列术语和定义适用于本标准3.1

密封面

sealing face

启闭件与阀座(阀体)紧密贴合,起密封作用的两个接触面3.2

堆焊overlaying-welding

使用各种堆焊方法制造熔敷层,以防止和减少阀门密封面磨损、腐蚀和(或)冲蚀。3.3

过渡层transitionbeds

使用各种堆焊方法制造熔敷层,以保证堆焊层之间的熔敷层质量,改善接头焊接性能,防止随后堆焊产生裂纹、气孔等缺陷。

4一般要求

4.1堆焊工艺评定应以可靠的阀门密封面基体材料的堆焊性能为依据,并在阀门产品堆焊之前完成。1

-TTKAOTKAca-

GB/T22652—2008

4.2堆焊工艺评定流程:拟定堆焊工艺指导书(WPS)、施焊试件和制取试样、检验试件和试样、测定堆焊层是否具有所要求的使用性能、提出堆焊工艺评定报告(PQR),并对堆焊工艺指导书进行评定。从而验证施焊单位拟定的堆焊工艺的正确性。4.3堆焊工艺评定所用设备、仪表应处于正常工作状态,基体材料、堆焊材料应符合相应标准。4.4堆焊工艺评定试验由责任工程师组织进行,由按GB/T15169的规定考试合格的质量技术监督部门核发的锅炉压力容器压力管道焊工证书的焊工施焊,质量检验部门参加评定。4.5堆焊焊条(以下简称焊条)、堆焊合金粉末(以下简称合金粉末)和堆焊焊丝(以下简称焊丝)的化学成分、堆焊层硬度、粉末的颗粒度均应符合相关标准的规定。4.6密封面等离子弧堆焊的技术要求按JB/T6438的规定。堆焊工艺评定试验应在试块上进行。5评定规则

5.1评定条件

5.1.1凡遇到下列情况之一者,应进行工艺评定试验:初次使用的焊条、合金粉末或焊丝;a)

b)初次使用的基体材料;

新的结构型式。

5.1.2改变堆焊方法,应重新评定。5.1.3需重新评定的堆焊焊接条件按表1的规定。5.1.4

当发生表1中的堆焊条件变更时,应重新进行堆焊工艺评定。其他因素变更,不需重新评定,但应重新编制堆焊工艺指导书。

表1堆焊需要重新评定的焊接条件等离

堆焊层厚度

基体材料

填充金属

焊接位置

焊后热处理

堆焊条件

堆焊层规定厚度低于已评定最小厚度改变基体材料的类别号

基体材料的厚度

变更填充金属牌号(仅考虑类别代号后头两位数字)

当堆焊首层时变更焊条直径

增加或取消附加的填充金属

变更焊丝(或钢带)钢号

变更焊剂牌号或变更混合焊剂的混合比实芯焊丝变更药性焊丝,或反之除横焊、立焊或仰焊位置的评定适用于平焊位置外,改变评定合格的焊接位置预热温度比评定值降低50℃以上,或最高层间温度比评定记录值高50℃以上改变焊后热处理类别,或在焊后热处理温度下的总时间增加超过评定值的25%子孤

熔化极

气体保

钨极气

电特性

焊接措施

堆焊条件

表1(续)

变更保护气体种类、流量,变更混合保护气体配比,取消保护气体

变更电流的种类或极性

堆焊首层时,线能量或单位长度焊道内溶敷金属的体积增加超过评定值的10%多层堆焊变更为单层堆焊,或反之取消焊接熔池磁场控制

变更同一熔池的电极数量

增加或取消电极摆动

注符号“。”表示需对该堆焊方法为重新评定的焊接条件。5.2堆焊过渡层

GB/T22652—2008

熔化极

气体保

钨极气

5.2.1在基体材料为CrMo钢或CrMoV钢的情况下,可以堆焊过渡层,没有过渡层的应重新评定。5.2.2过渡层的材料应选择能防止裂纹产生及改善接头性能的18-8、25-20型不锈钢焊接材料。过渡层材料改变时应重新评定。

5.2.3过渡层的厚度

在焊接工艺指导书(WPS)中应规定当全部机加工和打磨完成后及随后的堆焊前,在产品过渡层堆焊件上应保留的过渡层的厚度,过渡层经机加工后厚度建议不小于2mm。5.3基体材料

5.3.1根据基体材料的化学成分、力学性能和堆焊性能对基体材料进行分类分组,分类分组按表2的规定。

组别、类别评定规则

a)同组别号的基体材料的评定适用于同组别号的其他钢号基体材料。b)在同类别中,高组别号钢号基体材料的评定适用于低组别号钢号基体材料。c)不同类别钢号的基体材料的评定不能适用。5.3.3未列人表2的钢号评定规则已列人国家标准、行业标准的钢号,根据其化学成分、力学性能和焊接性能确定归人相应的类a)

别、组别中,或另分类别、组别;未列人国家标准、行业标准的钢号,应分别进行堆焊工艺评定。b)

国外材料首次使用时应按每个钢号(按该国标准规定命名)进行堆焊工艺评定。当已掌握该钢号堆焊性能,且其化学成分力学性能与表2中某钢号相当,且某钢号已进行过堆焊工艺评定时,该进口材料可免做堆焊工艺评定5.4焊后热处理

5.4.1焊后热处理的评定适用于焊后热处理。焊后热处理要求按焊接工艺指导书(WPS)的规定。5.4.2改变焊后热处理类别,需重新评定堆焊工艺。3

-TTKAONIKAca-

GB/T22652—2008

类别号

组别号

基体材料分类分组表

20、25

WCA,WCB.WCC

ZG205-415、ZG250-485、ZG275-485ZG200-400、ZG230-450

12CrMo,15CrMo.30CrMo

ZGCr5Mo

ZG20CrMo

WC1、WC6.WC9

12Ct1MoV.25Cr2MoVA

ZG20CrMoV.ZG15Cr1Mo1V

06Cr19Ni10、12Cr18Ni9

12Cr18Ni9Ti

ZG03Cr18Ni10.ZG08Cr18Ni9

ZG12Cr18Ni9.ZG08Cr18Ni9Ti

06Cr17Ni12Mo2Ti

ZG08Cr18Ni12Mo2Ti.ZG12Cr18Ni12Mo2TiCF3M.CF8M

06Cr13,12Cr13

20Cr13

相应标准号

GB/T699,GB/T12228,JB/T9626

GB/T12229

GB/T12229

JB/T9625

GB/T3077,JB/T9626

JB/T9625

JB/T5263

GB/T3077,JB/T9626

JB/T9625

GB/T1220

GB/T1220JB/T9626

GB/T12230

GB/T12230

GB/T1220

GB/T12230

GB/T12230

GB/T1220

GB/T1220.JB/T9626

5.4.3试件的焊后热处理应与焊件在制造过程中的焊后热处理基本相同,试件加热温度范围不得超过相应标准或技术文件规定。试件保温时间不得少于焊件在制造过程中累计保温时间的80%。5.4.4当试件基体厚度T小于25mm时,评定合格的焊接工艺适用于焊件基体厚度小于T;试件厚度T大于或等于25mm时,评定合格的焊接工艺适用于焊件基体厚度不小于25mm。6试验要求和试件检查

6.1试件制备

6.1.1堆焊工艺评定试验试件不小于150mm×150mm或直径不小于100mm),堆焊的最小厚度应在堆焊工艺指导书(WPS)中规定。或者也可采用与产品零件相同尺寸的母材试件来完成评定试验。如在管子上评定最小长度应为150mm,最小直径能满足取样数量的要求,且应绕试件周围连续堆焊。6.1.2堆焊基面(工艺平台)可以是凸台、凹槽或凹角,尺寸按WPS中的规定。6.1.3应用机械切削方法加工堆焊基面,所有过渡处应为圆角平缓过渡。6.2试件检查

6.2.1试件检查项目:外观检查、渗透检查、硬度检查、化学成分分析。4

6.2.2外观检查

GB/T22652—2008

6.2.2.1试件应保证几何尺寸,变形在允许范围之内,堆焊层在处理到WPS规定的最小厚度时应有足够的加工余量。

6.2.2.2用目视或5~10倍放大镜检查,堆焊层表面不得有裂纹、气孔、疏孔、疏松等缺陷。堆焊层侧面不得有未焊透现象。

6.2.3渗透检查

6.2.3.1堆焊表面应进行渗透检测,检测结果不低于JB/T4730.5—2005表3中Ⅱ级的要求。6.2.3.2渗透检测可采用着色法和荧光法,检验方法按JB/T4730.5—2005的规定。堆焊面不允许有裂纹,在渗透检测前允许对堆焊表面进行适当处理。6.2.4硬度检查

6.2.4.1将堆焊层表面处理到WPS规定的最小厚度后,在堆焊层表面的不同位置至少测3个硬度读数。

6.2.4.2所有硬度读数应不低于相应焊条、合金粉末或焊丝规定的硬度指标或WPS规定的要求。6.2.5化学成分分析

6.2.5.1当WPS中规定化学成分分析时,化学成分分析取样应在试件中部堆焊层横截面上进行取样,取样位置见图1,分析方法和合格指标应符合相应标准和图样或有关技术文件的规定;当WPS中未规定化学成分分析时,则不要求作化学分析。6.2.5.2堆焊层评定的最小厚度,见图1。a)当在焊态表面进行分析时,则从熔合线至焊态表面的距离α为堆焊层评定最小厚度。b)当在清除焊态表面层的加工表面上进行分析时,则从熔合线至加工表面的距离6为堆焊层评定最小厚度。

焊态表面

堆焊层

试件基层

化学分析试样

加工表面

熔合线

图1堆焊金属化学成分分析取样示意图7堆焊工艺指导书和堆焊工艺评定报告推荐格式堆焊工艺指导书和堆焊工艺评定报告推荐格式根据不同的堆焊方法可参照JB4708一2000附录B中表B.1和表B.2拟定。

-TTKAONTKAca-

GB/T22652-2008

中华人民共和国

国家标准

准分维理工老

阀门密封面堆焊工艺评定

D中国标准出版社出版发行

费标兆京复兴门外三里河北街16号邮政编码:100045

网址spc.net.cn

电话:6852394668517548

中国标准出版社秦皇岛印刷厂印刷各地新华书店经销Www.vV99.net

印张0.75字数12千字

开本880×12301/16

2009年3月第一版 2009年3月第一次印刷书号:155066·1-36083定价14.00元由本社发行中心调换

如有印装差错

版权专有侵权必究

举报电话:(010)68533533

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。