GB/T 13873-1992

基本信息

标准号: GB/T 13873-1992

中文名称:货运挂车试验方法

标准类别:国家标准(GB)

英文名称:Trailer-Test procedure

标准状态:已作废

发布日期:1992-01-01

实施日期:1993-07-01

作废日期:2010-01-01

下载格式:pdf zip

标准分类号

标准ICS号: 道路车辆工程>>43.020道路车辆综合

中标分类号:车辆>>挂车>>T71挂车

关联标准

替代情况:被GB/T 13873-2009代替

出版信息

出版社:中国标准出版社

页数:出版社:

标准价格:31.0

相关单位信息

首发日期:1992-11-17

复审日期:2004-10-14

起草单位:交通部公路科学研究所

归口单位:全国汽车标准化技术委员会

发布部门:国家技术监督局

主管部门:国家发展和改革委员会

标准简介

本标准规定了货运挂车主要结构参数和技术特性参数的测定方法,行车制动、驻车制动、制动传动系统的动作时间、制动传动系统的密封性和可靠性的试验方法。本标准适用于在公路及城市道路上使用的货运挂车的定型试验和产品质量定期检查试验。

标准图片预览

标准内容

中华人民共和国国家标准

货运挂车试验方法

Trailer-Test procedure

1 主题内容与适用范围

GB/T 13873—92

本标准规定了货运挂车主要结构参数和技术特性参数的测定方法,行车制动、驻车制动、制动传动系统的动作时间、制动传动系统的密封性和可靠性的试验方法。本标推适用于在公路及城市道路上使用的货运挂车的定型试验和产品质量定期检查试验。2引用标准

GB/T13872货运挂车定型试验规程JB3689货车和客车制动系统道路试验方法JTJO1公路工程技术标准

3一般试验条件

3.1挂车各总成、部件、附件及附属装置(包括备胎),必须装备齐全,并装在规定的位置上。3.2挂车调整状况应符合该挂车技术条件的规定,使车况处于正常状态。3.3轮胎气压应符合该挂车技术条件的规定,误差不超过土10kPa。3.4挂车的装载质量应按技术条件的规定,保持额定满载或规定的最大总质量状态。装载物应在货箱内或货台上均匀分布,或按技术条件规定的装载区域内均匀分布。3.5挂车应按使用说明书进行技术维护,试验中不得任意调整或更换零部件,技术维护时应做好详细记录。

3.6与试验挂车配套的牵引车技术状况应正常。4试验前的准备工作

4.1验收挂车

4.1.1登记挂车的主要技术资料,包括生产厂名称,挂车的牌号、型号及编号,出厂日期等。4.1.2检查挂车各总成、部件、附件及附属装置的完整性,外部紧固件的紧固程度,各总成润滑状态及密封状况。

4.1.3检查挂车的装配、调整质量,按挂车装配调整技术条件进行。4.2技术状况检查试验

4.2.1试验条件

a.检查试验在挂车验收合格后,性能试验之前进行。试验道路为平坦的良好的公路,单程不少于50km,交通流量较小,有里程标志。b.

其他按第3章“般试验条件”的有关规定。.

4.2.2试验方法

国家技术监督局1992-11-17批准50

示准搜网

各义标准行业资料免费下载

1993-07-01实施

GB/T 13873-92

a.行驶里程不少于100km,行驶速度控制在牵引车最高车速的50%~80%范围内。并尽量保持匀速行驶。

b。行驶中注意观察挂车各总成的工作情况,尤其注意转向、制动等机构的效能。发现异常现象时,应立即停车检查,找出原因、消除后继续进行检查试验,并将情况详细记录。5主要结构参数和技术特性参数的测量方法5.1挂车质量参数的测量

5.1.1挂车的技术状况

a、应符合第3章“一般试验条件”的有关规定。b.挂车各部分应清洗干净,去除一切泥土污物。5.1.2测量设备

地衡(或车轮负荷计),其精度为0.1%,地衡台面应能将整个挂车放在上面,地衡出入口地面应与台面在同一水平面上。根据被测挂车的质量,选择适当量程的地衡。称量前应对测量设备进行校验。5.1.3全挂车测量方法

5.1.3.1称量全挂车整备质量及各轴轴载质量:被测挂车由牵引车牵引,先从一个方向低速驶上地衡台面,依次称量挂车前轴轴载质量G'o1,挂车整备质量G',挂车后轴轴载质量G'o2。然后调头,从相反方向再次称量挂车前轴轴载质量G\o1,挂车整备质量G\。,挂车后轴轴载质量G”o2。称量时,挂车停稳,脱离牵引车,制动器放松,不允许用三角木顶车。

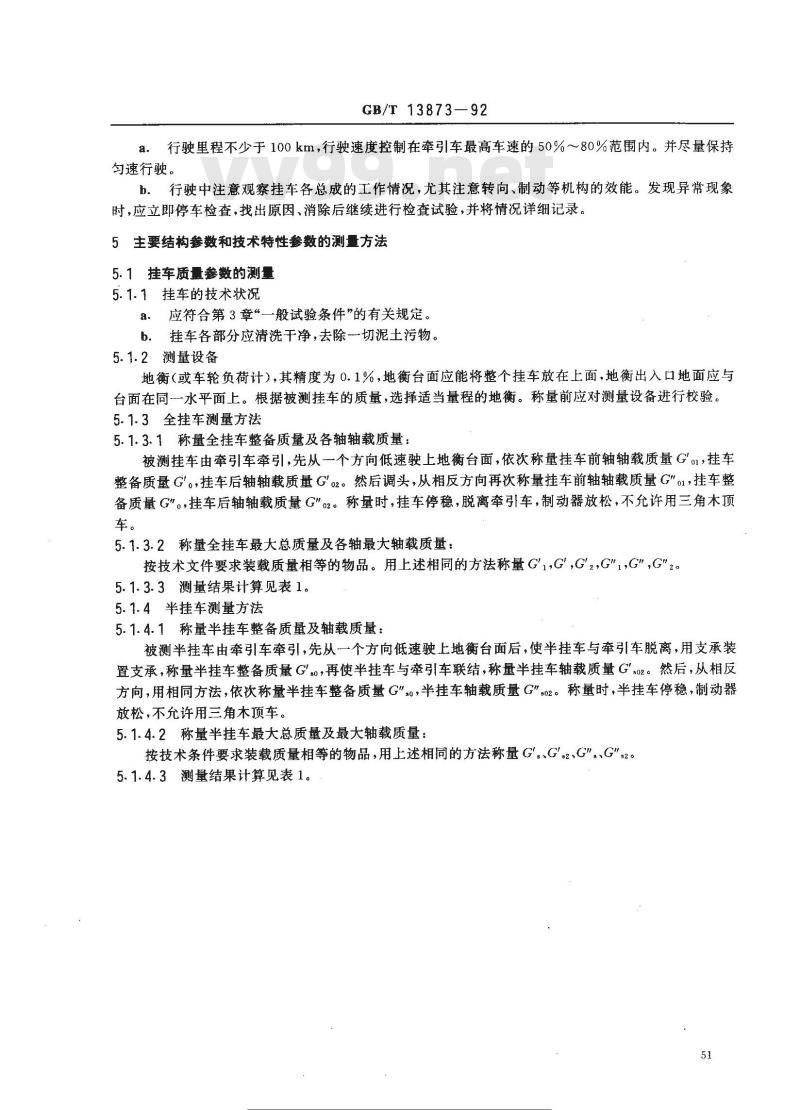

5.1.3.2称量全挂车最大总质量及各轴最大轴载质量:按技术文件要求装载质量相等的物品。用上述相同的方法称量G'1,G',G'2,G\1,G\,G\2。5.1.3.3测量结果计算见表1。

5.7.4半挂车测量方法

5.1.4.1称量半挂车整备质量及轴载质量:被测半挂车由牵引车牵引,先从一个方向低速驶上地衡台面后,使半挂车与牵引车脱离,用支承装置支承,称量半挂车整备质量Go,再使半挂车与牵引车联结,称量半挂车轴载质量G02。然后,从相反方向,用相同方法,依次称量半挂车整备质量G\s,半挂车轴载质量G\802。称量时,半挂车停稳,制动器放松,不充许用三角木顶车。

5.1.4.2称量半挂车最大总质量及最大轴载质量:按技术条件要求装载质量相等的物品,用上述相同的方法称量G、G's2、G\。、G\=2。5.1.4.3测量结果计算见表1。

下减造罗

挂车类型

整备质量G。

测量项目

前轴轴载质量 Go1

空车时前轴负荷率 E01

后轴轴载质量Go2

后轴负荷率 Eo2

最大总质量G

前轴最大轴载质量G1

满载时前轴负荷率 e1

后轴最大轴载质量G2

后轴负荷率 e2免费标准下载网-唯久标准网vv99

整备质量G.o

半挂车轴载质量G02

牵引销处承载质量Gao1

最大总质量G.

半挂车最大轴载质量 G.2

牵引销处最大承载质量Ga1

5.2挂车质心位置的测量

5.2.1水平位置的计算

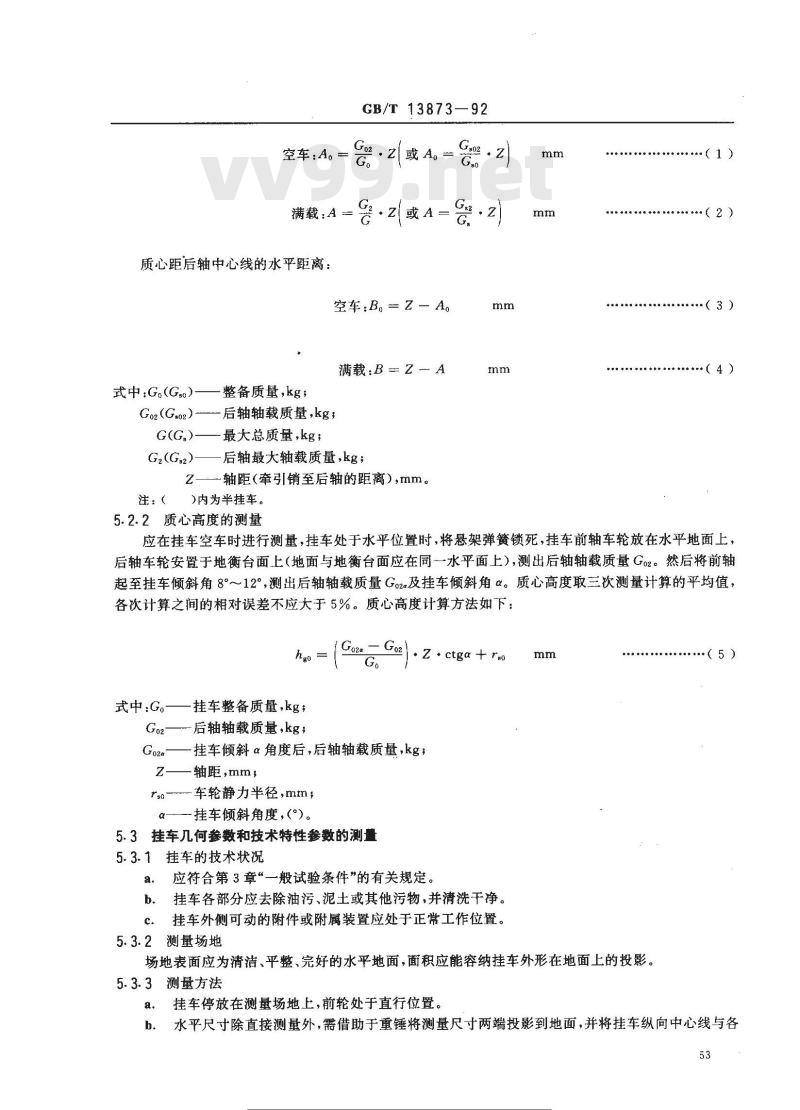

GB/T 13873—92

表1质量参数测量计算

计算公式

G。(G'+G\。) /2

Go = Eol + Go

×100%

Glo2+G\o2

G'+G\o1

Go2 E02 · Go

E02 = (1 - E01)X100%

G=(G' +G\)/2

G,=· G

1+%+G×100%

Gi+G\,

G,=2·G

E2-(1-e) ×100%

G (G's0+G\s0) /2

Gg02 -= (G s02+G\02) /2

Gso =Go --Gr02

G, (G,+G\,)/2

Gs2 = (G' 2 +G\a2) /2

Gei G,Ga2

质心距前轴(半挂车为牵引销)中心线的水平距离:52

示准造零

GB/T 13873—92

空车:A。=%

G%·zl或 A=

满载:A

质心距后轴中心线的水平距离:2·Z或A=

空车:B。= Z— A。

满载:B=ZA

式中:G(G)—

整备质量,kg;

Go2(Gso2)-后轴轴载质量,kgG(G)-

最大总质量,kg;

一后轴最大轴载质量,kg;

G2(G2)—

轴距(牵引销至后轴的距离),mmz

注:(

)内为半挂车。

5.2.2质心高度的测量

Gao2·Z

(2)

(3)

(4)

应在挂车空车时进行测量,挂车处于水平位置时,将悬架弹簧锁死,挂车前轴车轮放在水平地面上,后轴车轮安置于地衡台面上(地面与地衡台面应在同一水平面上),测出后轴轴载质量Go2。然后将前轴起至挂车倾斜角8°~12°,测出后轴轴载质量Go2a及挂车倾斜角α。质心高度取三次测量计算的平均值,各次计算之间的相对误差不应大于5%。质心高度计算方法如下:hgo

式中:G。

挂车整备质量,kg,

Go2—后轴轴载质量,kg;

Goag — Goa

.Z.ctga +rso

-挂车倾斜α角度后,后轴轴载质量,kg;Z-

轴距,mm,

-车轮静力半径,mm;

-挂车倾斜角度,(°)。

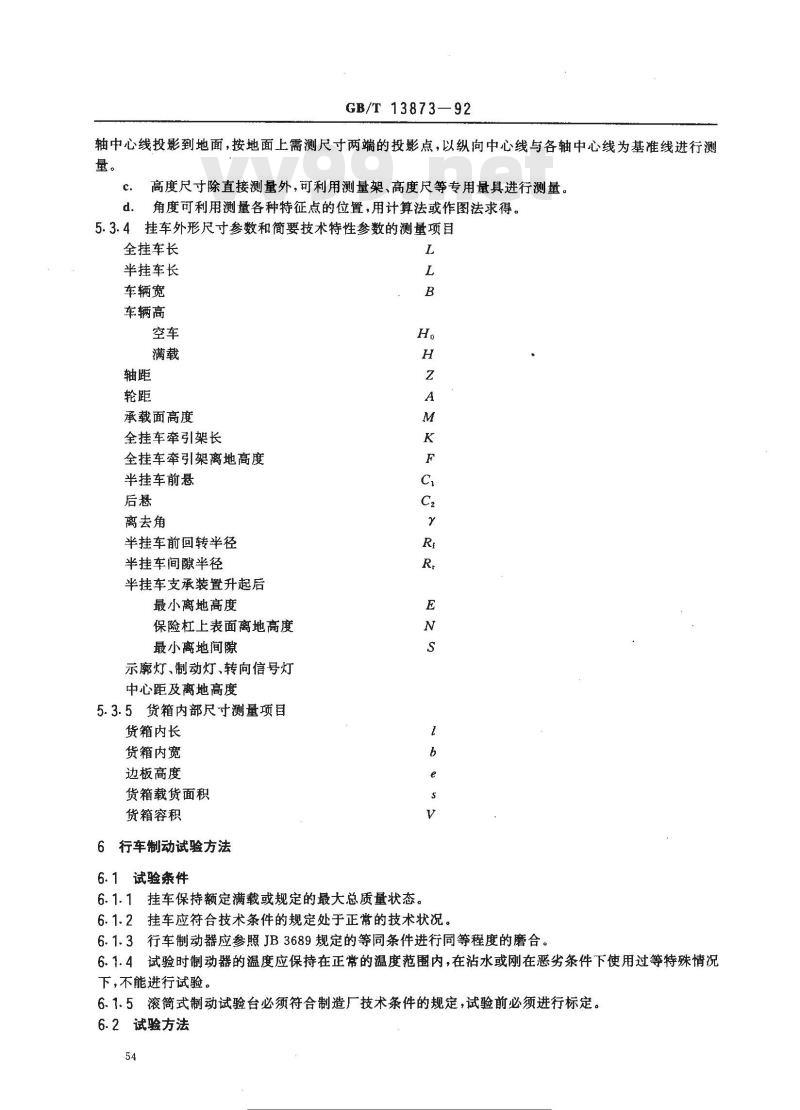

5.3挂车几何参数和技术特性参数的测量5.3.1挂车的技术状况

应符合第3章“一般试验条件”的有关规定。b。挂车各部分应去除油污、泥土或其他污物,并清洗干净。c.挂车外侧可动的附件或附属装置应处于正常工作位置。5.3.2测量场地

场地表面应为清洁、平整、完好的水平地面,面积应能容纳挂车外形在地面上的投影。5.3.3测量方法

挂车停放在测量场地上,前轮处于直行位置,·(5)

b.水平尺寸除直接测量外,需借助于重锤将测量尺寸两端投影到地面,并将挂车纵向中心线与各53

下减造罗网

还行免

GB/T 13873—92

轴中心线投影到地面,按地面上需测尺寸两端的投影点,以纵向中心线与各轴中心线为基准线进行测量。

高度尺寸除直接测量外,可利用测量架、高度尺等专用量具进行测量。c.

d.角度可利用测量各种特征点的位置,用计算法或作图法求得。5.3.4挂车外形尺寸参数和简要技术特性参数的测量项目全挂车长

半挂车长

车辆宽

车辆高

承载面高度

全挂车牵引架长

全挂车牵引架离地高度

半挂车前悬

离去角

半挂车前回转半径

半挂车间隙半径

半挂车支承装置升起后

最小离地高度

保险杠上表面离地高度

最小离地间隙

示廓灯、制动灯、转向信号灯

中心距及离地高度

5.3.5货箱内部尺寸测量项目

货箱内长

货箱内宽

边板高度

货箱载货面积

货箱容积

6行车制动试验方法

6.1试验条件

6.1.1挂车保持额定满载或规定的最大总质量状态。6.1.2挂车应符合技术条件的规定处于正常的技术状况。6.1.3行车制动器应参照JB3689规定的等同条件进行同等程度的磨合。6.1.4试验时制动器的温度应保持在正常的温度范围内,在沾水或刚在恶劣条件下使用过等特殊情况下,不能进行试验,

6.1.5滚简式制动试验台必须符合制造厂技术条件的规定,试验前必须进行标定。6.2试验方法

标准搜零网邮

各义标准行业资科免费下载

GB/T 13873--92

试验在挂车前进方向,必要时也可按倒退方向,按下列顺序进行。6.2.1将挂车置于试验台上,转动滚简,读出没有施加控制力时,连接管路气压和试验台的读数,以此做为原始值。

连接管路气压在牵引车和挂车连接软管接头处测量。6.2.2继续转动滚简,以适当的均等的控制力操作行车制动控制装置,读出相应的连接管路气压和试验台读数。

试验时,读数应在控制力保持一定时,取稳定状态下的连接管路气压和试验台读数。6.2.3按上述6.2.1和6.2.2的同样方法,试验挂车各车轴的所有车轮。6. 3试验结果记录及整理

6.3.1试验结果记录见附录A(补充件)的表A1。6.3.2按如下基本公式计算相应的制动因数Z:Z

Fr=(Ff)+(F2—f2)+(F:f.)+(F—f)式中;F---挂车总制动力,N,

M—挂车最大总质量,kg,

&—重力加速度,m/s\,

Fi---前轴左轮试验台读数,N;

F -- 前轴右轮试验台读数,N,

Fs后轴左轮试验台读数,N;

F-—后轴右轮试验台读数,N;

fi前轴左轮原始读数,N,

f2--前轴右轮原始读数,N,

fs——后轴左轮原始读数,N;

f-后轴右轮原始读数,N

6.3.3根据试验值绘制制动因数-管路气压关系曲线,见图1。2 端图

连接营路气压

图1制动因数-管路气压关系曲线7驻车制动试验方法

7.1试验条件

7.1.1挂车保持额定满载或规定的最大总质量状态,轴载质量分配必须符合技术条件的规定。7.1.2挂车应符合技术条件的规定处于正常的技术状况。标准搜零网邮

各义标准行业资科免费下率

·(6)

GB/T 13873—92

7.1.3驻车制动器应按照制造厂的规定进行磨合。7.1.4滚简式制动力试验台必须符合制造厂技术条件的规定,试验前必须进行标定。7.2试验方法

按挂车前进和倒退方向各进行三次。7.2.1将挂车置于试验台上,转动滚简,读出没有施加控制力时试验台的读数,以此做为原始值。7.2.2继续转动滚简,以不超过600N的控制力,操作驻车制动控制装置,读出试验台读数。试验中,挂车须保持驻车状态。

7.2.3对于储能弹簧制动,不需要控制力的数值,只需要完成规定的操作。并在记录中注明为储能弹簧制动。

7.3试验结果记录及整理

7.3.1试验结果记录见附录A的表A2。7.3.2按如下基本公式计算相应的驻坡度:= tg[sin-

=tg[sin-- Fi-+(F,-f)

式中:Ff——挂车驻车总制动力,N;M—挂车最大总质量,kg;

g—-重力加速度,m/s;

Fi-左轮试验台读数,N;

F.-右轮试验台读数,N;

fi-—左轮原始读数,N;

f.—右轮原始读数,N。

8制动传动系统的动作时间试验方法8.1试验条件

8.1.1挂车处于停止状态。

8.1.2挂车必须保持正常的技术状况。8.1.3制动器的间隙或制动气室推杆行程必须符合制造厂技术条件的规定。8.1.4调压阀的压力范围必须符合制造厂技术条件的规定8.1.5挂车除制动器之外,其他用压缩空气的装置,试验时必须关闭,使处于不工作状态。....(7)

8.2试验方法

挂车制动传动系统的动作时间试验,可与配套牵引车组成汽车列车状态进行,也可以挂车处于单独状态下进行。

测试装置的安装位置按表2的规定。8.2.1汽车列车状态试验

a.升高牵引车储气筒的空气压力到调压阀调压范围的上限后,停止发动机工作。b.将制动踏板尽可能快地踏到底,约经过2s后,将制动踏板尽可能快地放开,示波器上记录出踏板开关A及踏板开关B的工作及制动气室内空气压力的变化。c.关于记录曲线图上的制动滞后时间,由踏板开关A的工作点开始,读取各制动气室空气压力达到最终压力的60%时所需要的时间。56

下减造罗

GB/T 13873—92

解除制动滞后时间是由踏板开关B的工作点开始,读取各制动气室空气压力达到34kPa(0.35kgf/cm2)时所需要的时间。

8.2.2挂车单独状态试验

a。模拟装置的回路应满足图2的规定。b.升高模拟装置储气简的空气压力,由压缩空气供给源供给空气,达到686kPa(7kgf/cm2)之后,切断压缩空气供给源的回路。c

同 8. 2. 1b。

同8.2.1c。

表2测试装置的安装位置

挂车状态

汽车列车状态

测试装置

压力传感器

踏板开关A

踏板开关B

记录示波器

气压表

挂车单独状态

制动气室或其入口及连接管路的软管接头制动踏板

制动踏板

试验时容易安装的方便位置

牵引车储气简挂车储气筒

模拟装置回路

气压表

压缩空气供给源

制动阀

模拟储气简

容积30 L

金属管内径 8 mm 长 2 m

模拟装置储气简挂车储气筒

制动瞻板

控制管路

充气管路

制动软管,内径 13 mm长3 /

图2模拟装置回路

8.3试验记录及结果

8.3.1试验记录见附录A的表A3。8.3.2根据试验值绘制压力-时间关系曲线,见图3。标准搜零网

各义标准行业资科免费下载

同制动踏板开始动作同时起作用同制动踏板解除动作同时起作用包括计时装置

软管接头

连接软管

9制动传动系统密封性试验方法

9.1试验条件

同 8.1 条的规定。

GB/T 13873--92

时间,s

图3压力-时间关系曲线

9.2试验方法

挂车制动传动系统密封性试验,可以由牵引车与挂车组成汽车列车状态进行,也可以由挂车单独状态进行。

9.2.1汽车列车状态试验

a:在挂车储气简上安装气压表。b.升高牵引车储气简的空气压力,达到调压阀调节范围的上限后,停止发动机工作,挂车制动器处于非制动工况,用气压表测定由于泄漏而造成的储气简压力下降值。测定10minc.

的数值,并求出每分钟的平均压力下降值。d.保持挂车制动器处于全制动工况,用气压表测定由于泄漏而造成的挂车储气简的压力下降值,测定10.min的数值,并求出每分钟平均压力下降值。9.2.2挂车单独状态试验

模拟装置按8.2.2a条的规定。

a.在挂车储气简上安装气压表。b.模拟装置储气筒的空气由压缩空气供给源供给,空气压力升高至686kPa(7kgf/cm2)时,切断压缩空气供给源回路。

c.挂车制动器处于非制动状态,用气压表测定由于泄漏而造成的挂车储气简的压力下降值。测定10 min的数值,并求出每分钟平均压力下降值。d.保持挂车处于全制动状态,用气压表测定由于泄漏而造成的挂车储气簡的压力下降值。测定10min的数值。并求出每分钟的平均压力下降值。9.3试验记录及结果

见附录A表A4。

10可靠性试验方法

10.1试验条件

10.1.1应符合第3章“一般试验条件”的规定。10.1.2气候条件不限。

10.1.3道路条件规定如下。

10.1.3.1可靠性试验路指汽车试验场或道路交通工程试验场可靠性试验路。10.1.3.2凹凸不平路指年久失修的碎石路、石块路、土石路,路基坚实,路面具有较均匀的鱼鳞坑(坑深35~75mm)或有明显的搓板波(波长750~1000mm,波峰高25~~50mm),裸露的石块多数应无尖角。试验车行驶时,应受到较强的振动和扭曲负荷,但不应有过大的冲击。58

标准搜零网邮

GB/T 13873—92

10.1.3.3其他等级试验路指JTJ01规定的其他试验路。10.2试验方法

10.2.1试验里程及里程分配可靠性试验总行驶里程及在各种道路上的行驶里程分配按GB/T13872—92的规定。

10.2.2挂车技术状况检查

经常仔细检查挂车,包括紧固状况、润滑状况,各总成工作声音、温度,有无漏油、漏气;零件是否损坏,产生裂纹、变形、脱焊;转向装置是否灵活、轻便,制动效能有无变化,当挂车与牵引车脱离时,挂车能否产生自行制动,轮胎气压是否正常,外胎有无明显的裂口和伤痕,灯光照明是否正带;油漆电镀的质量等。

10.2.3对缺陷、故障及损坏的分析和处理应及时进行分析,查其原因,采取措施,尽快处理。已判明零件损坏原因时,应根据损坏情况对该件进行改进后再继续投入试验,在改进期间,可用备件或不影响其他零件工作条件的临时性修理后继续试验。对损坏原因尚未能确定或只在一台车上出现的问题,应换用备件继续试验。但对行车安全无保证时,应中止试验。

10.2.4技术维修

按使用说明书规定进行,并考察维修的方便性。10.2.5,记录和整理资料

仔细填写行驶试验记录表(见附录A的表A5),维修记录表(见附录A的表A6)和缺陷、故障。

记录表(见附录A的表A7)。

将故障按表3规定的原则分类。

分别统计各类故障的累积次数。c.

计算平均首次故障里程(MTTFF):T

式中:n-

试验车数,

(n—n')t)

发生故障的试验车数(暂不计N类故障),当n一0时,按n一1计t; ---第 i 辆试验车首次故障里程,km,t -试验截止里程,km。

计算平均故障间隔里程(MTBF):e.

式中:n

试验车数,

试验截止里程,km

试验车发生故障的总数(暂不计N类故障),当=0时,按r=1计。计算平均吨公里维修费用、各项维修工时及费用。在各种道路上总行驶时间、里程和平均车速。对挂车使用说明书和其他技术文件的补充修订意见。标准搜变网

(8)

故障分类

致命故障

严重故障

一般故障

轻微故障

GB/T 13873—92

表3故障分类表

分类原则

危及行驶安全,导致人身伤亡,引起主要总成报废,造成重大经济损失,或对周围环境造成严重危害

影耐行驶安全,导致主要总成、零部件损坏或性能显著下降。且不能用随车工具和易损备件在短时间(约30 min)内修复造成停驶或性能下降,但一般不会导致主要总成、零部件损坏,并可用随车工具和易摄备件在短时间(约30 min)内修复一般不会导致停驶或性能下降,不需更换零件,用随车工具在短时间(5 min)内能轻易排除

10.2.6检查挂车及其主要总成的性能稳定程度在可靠性行驶前后,测定挂车的基本性能及主要总成的性能指标,对比性能变化情况,评定其稳定程度。

10.2.7拆检挂车及确定主要零件的磨损10.2.7.1可靠性行驶前后,对挂车进行必要的拆检。拆检时,应按预定的计划,有步骤地进行边拆检、边记录(必要时应摄影)。对拆检中发现的问题,应及时研究分析,判明原因,并做详细记录。10.2.7.2挂车拆检测量项目见表4。10.2.7.3对主要零件测量时,测量精度可根据零件的制造、装配精度确定。用磨、拉、铰加工的零件,测量精度为0.01mm;高精度零件及为了保证较高配合而分组选配的零件,其测量精度外径为0.002mm,内径为0.005mm。对同~零件几次测量的量具精度、测量条件、方法及部位应该一致。对高精度零件,两次测量时的室温应该接近,并尽可能接近 20℃表 4拆检测量项目

零部件名称

钢板弹簧

制动鼓

转盘架(全挂)

转盘(全挂)

牵引销(半挂)

检查项目

裂纹、变形、铆钉松动、脱焊

损坏、变形

变形、裂纹

轴承位磨摄

裂纹、变形

内表面状况、磨损

变形。

裂纹、变形

标注行业米免费堂

测量项目

纵梁直线度、对角线差

边梁直线度、底板对角线差

直线度

圆柱度

圆柱度

跳动量

直线度

滚道深度

圆柱度

行车制动试验记录表。如表A1。驻车制动试验记录表。如表A2。GB/T13873—92

附录A

试验记录

(补充件)

制动传动系统的动作时间试验记录表。如表A3。制动传动系统密封性试验记录表。如表A4。行驶试验记录表。如表A5。

维修记录表。如表A6。

缺陷、故障记录表。如表A7。

标准搜慢网

各义标准行

业资料免费下

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

货运挂车试验方法

Trailer-Test procedure

1 主题内容与适用范围

GB/T 13873—92

本标准规定了货运挂车主要结构参数和技术特性参数的测定方法,行车制动、驻车制动、制动传动系统的动作时间、制动传动系统的密封性和可靠性的试验方法。本标推适用于在公路及城市道路上使用的货运挂车的定型试验和产品质量定期检查试验。2引用标准

GB/T13872货运挂车定型试验规程JB3689货车和客车制动系统道路试验方法JTJO1公路工程技术标准

3一般试验条件

3.1挂车各总成、部件、附件及附属装置(包括备胎),必须装备齐全,并装在规定的位置上。3.2挂车调整状况应符合该挂车技术条件的规定,使车况处于正常状态。3.3轮胎气压应符合该挂车技术条件的规定,误差不超过土10kPa。3.4挂车的装载质量应按技术条件的规定,保持额定满载或规定的最大总质量状态。装载物应在货箱内或货台上均匀分布,或按技术条件规定的装载区域内均匀分布。3.5挂车应按使用说明书进行技术维护,试验中不得任意调整或更换零部件,技术维护时应做好详细记录。

3.6与试验挂车配套的牵引车技术状况应正常。4试验前的准备工作

4.1验收挂车

4.1.1登记挂车的主要技术资料,包括生产厂名称,挂车的牌号、型号及编号,出厂日期等。4.1.2检查挂车各总成、部件、附件及附属装置的完整性,外部紧固件的紧固程度,各总成润滑状态及密封状况。

4.1.3检查挂车的装配、调整质量,按挂车装配调整技术条件进行。4.2技术状况检查试验

4.2.1试验条件

a.检查试验在挂车验收合格后,性能试验之前进行。试验道路为平坦的良好的公路,单程不少于50km,交通流量较小,有里程标志。b.

其他按第3章“般试验条件”的有关规定。.

4.2.2试验方法

国家技术监督局1992-11-17批准50

示准搜网

各义标准行业资料免费下载

1993-07-01实施

GB/T 13873-92

a.行驶里程不少于100km,行驶速度控制在牵引车最高车速的50%~80%范围内。并尽量保持匀速行驶。

b。行驶中注意观察挂车各总成的工作情况,尤其注意转向、制动等机构的效能。发现异常现象时,应立即停车检查,找出原因、消除后继续进行检查试验,并将情况详细记录。5主要结构参数和技术特性参数的测量方法5.1挂车质量参数的测量

5.1.1挂车的技术状况

a、应符合第3章“一般试验条件”的有关规定。b.挂车各部分应清洗干净,去除一切泥土污物。5.1.2测量设备

地衡(或车轮负荷计),其精度为0.1%,地衡台面应能将整个挂车放在上面,地衡出入口地面应与台面在同一水平面上。根据被测挂车的质量,选择适当量程的地衡。称量前应对测量设备进行校验。5.1.3全挂车测量方法

5.1.3.1称量全挂车整备质量及各轴轴载质量:被测挂车由牵引车牵引,先从一个方向低速驶上地衡台面,依次称量挂车前轴轴载质量G'o1,挂车整备质量G',挂车后轴轴载质量G'o2。然后调头,从相反方向再次称量挂车前轴轴载质量G\o1,挂车整备质量G\。,挂车后轴轴载质量G”o2。称量时,挂车停稳,脱离牵引车,制动器放松,不允许用三角木顶车。

5.1.3.2称量全挂车最大总质量及各轴最大轴载质量:按技术文件要求装载质量相等的物品。用上述相同的方法称量G'1,G',G'2,G\1,G\,G\2。5.1.3.3测量结果计算见表1。

5.7.4半挂车测量方法

5.1.4.1称量半挂车整备质量及轴载质量:被测半挂车由牵引车牵引,先从一个方向低速驶上地衡台面后,使半挂车与牵引车脱离,用支承装置支承,称量半挂车整备质量Go,再使半挂车与牵引车联结,称量半挂车轴载质量G02。然后,从相反方向,用相同方法,依次称量半挂车整备质量G\s,半挂车轴载质量G\802。称量时,半挂车停稳,制动器放松,不充许用三角木顶车。

5.1.4.2称量半挂车最大总质量及最大轴载质量:按技术条件要求装载质量相等的物品,用上述相同的方法称量G、G's2、G\。、G\=2。5.1.4.3测量结果计算见表1。

下减造罗

挂车类型

整备质量G。

测量项目

前轴轴载质量 Go1

空车时前轴负荷率 E01

后轴轴载质量Go2

后轴负荷率 Eo2

最大总质量G

前轴最大轴载质量G1

满载时前轴负荷率 e1

后轴最大轴载质量G2

后轴负荷率 e2免费标准下载网-唯久标准网vv99

整备质量G.o

半挂车轴载质量G02

牵引销处承载质量Gao1

最大总质量G.

半挂车最大轴载质量 G.2

牵引销处最大承载质量Ga1

5.2挂车质心位置的测量

5.2.1水平位置的计算

GB/T 13873—92

表1质量参数测量计算

计算公式

G。(G'+G\。) /2

Go = Eol + Go

×100%

Glo2+G\o2

G'+G\o1

Go2 E02 · Go

E02 = (1 - E01)X100%

G=(G' +G\)/2

G,=· G

1+%+G×100%

Gi+G\,

G,=2·G

E2-(1-e) ×100%

G (G's0+G\s0) /2

Gg02 -= (G s02+G\02) /2

Gso =Go --Gr02

G, (G,+G\,)/2

Gs2 = (G' 2 +G\a2) /2

Gei G,Ga2

质心距前轴(半挂车为牵引销)中心线的水平距离:52

示准造零

GB/T 13873—92

空车:A。=%

G%·zl或 A=

满载:A

质心距后轴中心线的水平距离:2·Z或A=

空车:B。= Z— A。

满载:B=ZA

式中:G(G)—

整备质量,kg;

Go2(Gso2)-后轴轴载质量,kgG(G)-

最大总质量,kg;

一后轴最大轴载质量,kg;

G2(G2)—

轴距(牵引销至后轴的距离),mmz

注:(

)内为半挂车。

5.2.2质心高度的测量

Gao2·Z

(2)

(3)

(4)

应在挂车空车时进行测量,挂车处于水平位置时,将悬架弹簧锁死,挂车前轴车轮放在水平地面上,后轴车轮安置于地衡台面上(地面与地衡台面应在同一水平面上),测出后轴轴载质量Go2。然后将前轴起至挂车倾斜角8°~12°,测出后轴轴载质量Go2a及挂车倾斜角α。质心高度取三次测量计算的平均值,各次计算之间的相对误差不应大于5%。质心高度计算方法如下:hgo

式中:G。

挂车整备质量,kg,

Go2—后轴轴载质量,kg;

Goag — Goa

.Z.ctga +rso

-挂车倾斜α角度后,后轴轴载质量,kg;Z-

轴距,mm,

-车轮静力半径,mm;

-挂车倾斜角度,(°)。

5.3挂车几何参数和技术特性参数的测量5.3.1挂车的技术状况

应符合第3章“一般试验条件”的有关规定。b。挂车各部分应去除油污、泥土或其他污物,并清洗干净。c.挂车外侧可动的附件或附属装置应处于正常工作位置。5.3.2测量场地

场地表面应为清洁、平整、完好的水平地面,面积应能容纳挂车外形在地面上的投影。5.3.3测量方法

挂车停放在测量场地上,前轮处于直行位置,·(5)

b.水平尺寸除直接测量外,需借助于重锤将测量尺寸两端投影到地面,并将挂车纵向中心线与各53

下减造罗网

还行免

GB/T 13873—92

轴中心线投影到地面,按地面上需测尺寸两端的投影点,以纵向中心线与各轴中心线为基准线进行测量。

高度尺寸除直接测量外,可利用测量架、高度尺等专用量具进行测量。c.

d.角度可利用测量各种特征点的位置,用计算法或作图法求得。5.3.4挂车外形尺寸参数和简要技术特性参数的测量项目全挂车长

半挂车长

车辆宽

车辆高

承载面高度

全挂车牵引架长

全挂车牵引架离地高度

半挂车前悬

离去角

半挂车前回转半径

半挂车间隙半径

半挂车支承装置升起后

最小离地高度

保险杠上表面离地高度

最小离地间隙

示廓灯、制动灯、转向信号灯

中心距及离地高度

5.3.5货箱内部尺寸测量项目

货箱内长

货箱内宽

边板高度

货箱载货面积

货箱容积

6行车制动试验方法

6.1试验条件

6.1.1挂车保持额定满载或规定的最大总质量状态。6.1.2挂车应符合技术条件的规定处于正常的技术状况。6.1.3行车制动器应参照JB3689规定的等同条件进行同等程度的磨合。6.1.4试验时制动器的温度应保持在正常的温度范围内,在沾水或刚在恶劣条件下使用过等特殊情况下,不能进行试验,

6.1.5滚简式制动试验台必须符合制造厂技术条件的规定,试验前必须进行标定。6.2试验方法

标准搜零网邮

各义标准行业资科免费下载

GB/T 13873--92

试验在挂车前进方向,必要时也可按倒退方向,按下列顺序进行。6.2.1将挂车置于试验台上,转动滚简,读出没有施加控制力时,连接管路气压和试验台的读数,以此做为原始值。

连接管路气压在牵引车和挂车连接软管接头处测量。6.2.2继续转动滚简,以适当的均等的控制力操作行车制动控制装置,读出相应的连接管路气压和试验台读数。

试验时,读数应在控制力保持一定时,取稳定状态下的连接管路气压和试验台读数。6.2.3按上述6.2.1和6.2.2的同样方法,试验挂车各车轴的所有车轮。6. 3试验结果记录及整理

6.3.1试验结果记录见附录A(补充件)的表A1。6.3.2按如下基本公式计算相应的制动因数Z:Z

Fr=(Ff)+(F2—f2)+(F:f.)+(F—f)式中;F---挂车总制动力,N,

M—挂车最大总质量,kg,

&—重力加速度,m/s\,

Fi---前轴左轮试验台读数,N;

F -- 前轴右轮试验台读数,N,

Fs后轴左轮试验台读数,N;

F-—后轴右轮试验台读数,N;

fi前轴左轮原始读数,N,

f2--前轴右轮原始读数,N,

fs——后轴左轮原始读数,N;

f-后轴右轮原始读数,N

6.3.3根据试验值绘制制动因数-管路气压关系曲线,见图1。2 端图

连接营路气压

图1制动因数-管路气压关系曲线7驻车制动试验方法

7.1试验条件

7.1.1挂车保持额定满载或规定的最大总质量状态,轴载质量分配必须符合技术条件的规定。7.1.2挂车应符合技术条件的规定处于正常的技术状况。标准搜零网邮

各义标准行业资科免费下率

·(6)

GB/T 13873—92

7.1.3驻车制动器应按照制造厂的规定进行磨合。7.1.4滚简式制动力试验台必须符合制造厂技术条件的规定,试验前必须进行标定。7.2试验方法

按挂车前进和倒退方向各进行三次。7.2.1将挂车置于试验台上,转动滚简,读出没有施加控制力时试验台的读数,以此做为原始值。7.2.2继续转动滚简,以不超过600N的控制力,操作驻车制动控制装置,读出试验台读数。试验中,挂车须保持驻车状态。

7.2.3对于储能弹簧制动,不需要控制力的数值,只需要完成规定的操作。并在记录中注明为储能弹簧制动。

7.3试验结果记录及整理

7.3.1试验结果记录见附录A的表A2。7.3.2按如下基本公式计算相应的驻坡度:= tg[sin-

=tg[sin-- Fi-+(F,-f)

式中:Ff——挂车驻车总制动力,N;M—挂车最大总质量,kg;

g—-重力加速度,m/s;

Fi-左轮试验台读数,N;

F.-右轮试验台读数,N;

fi-—左轮原始读数,N;

f.—右轮原始读数,N。

8制动传动系统的动作时间试验方法8.1试验条件

8.1.1挂车处于停止状态。

8.1.2挂车必须保持正常的技术状况。8.1.3制动器的间隙或制动气室推杆行程必须符合制造厂技术条件的规定。8.1.4调压阀的压力范围必须符合制造厂技术条件的规定8.1.5挂车除制动器之外,其他用压缩空气的装置,试验时必须关闭,使处于不工作状态。....(7)

8.2试验方法

挂车制动传动系统的动作时间试验,可与配套牵引车组成汽车列车状态进行,也可以挂车处于单独状态下进行。

测试装置的安装位置按表2的规定。8.2.1汽车列车状态试验

a.升高牵引车储气筒的空气压力到调压阀调压范围的上限后,停止发动机工作。b.将制动踏板尽可能快地踏到底,约经过2s后,将制动踏板尽可能快地放开,示波器上记录出踏板开关A及踏板开关B的工作及制动气室内空气压力的变化。c.关于记录曲线图上的制动滞后时间,由踏板开关A的工作点开始,读取各制动气室空气压力达到最终压力的60%时所需要的时间。56

下减造罗

GB/T 13873—92

解除制动滞后时间是由踏板开关B的工作点开始,读取各制动气室空气压力达到34kPa(0.35kgf/cm2)时所需要的时间。

8.2.2挂车单独状态试验

a。模拟装置的回路应满足图2的规定。b.升高模拟装置储气简的空气压力,由压缩空气供给源供给空气,达到686kPa(7kgf/cm2)之后,切断压缩空气供给源的回路。c

同 8. 2. 1b。

同8.2.1c。

表2测试装置的安装位置

挂车状态

汽车列车状态

测试装置

压力传感器

踏板开关A

踏板开关B

记录示波器

气压表

挂车单独状态

制动气室或其入口及连接管路的软管接头制动踏板

制动踏板

试验时容易安装的方便位置

牵引车储气简挂车储气筒

模拟装置回路

气压表

压缩空气供给源

制动阀

模拟储气简

容积30 L

金属管内径 8 mm 长 2 m

模拟装置储气简挂车储气筒

制动瞻板

控制管路

充气管路

制动软管,内径 13 mm长3 /

图2模拟装置回路

8.3试验记录及结果

8.3.1试验记录见附录A的表A3。8.3.2根据试验值绘制压力-时间关系曲线,见图3。标准搜零网

各义标准行业资科免费下载

同制动踏板开始动作同时起作用同制动踏板解除动作同时起作用包括计时装置

软管接头

连接软管

9制动传动系统密封性试验方法

9.1试验条件

同 8.1 条的规定。

GB/T 13873--92

时间,s

图3压力-时间关系曲线

9.2试验方法

挂车制动传动系统密封性试验,可以由牵引车与挂车组成汽车列车状态进行,也可以由挂车单独状态进行。

9.2.1汽车列车状态试验

a:在挂车储气简上安装气压表。b.升高牵引车储气简的空气压力,达到调压阀调节范围的上限后,停止发动机工作,挂车制动器处于非制动工况,用气压表测定由于泄漏而造成的储气简压力下降值。测定10minc.

的数值,并求出每分钟的平均压力下降值。d.保持挂车制动器处于全制动工况,用气压表测定由于泄漏而造成的挂车储气简的压力下降值,测定10.min的数值,并求出每分钟平均压力下降值。9.2.2挂车单独状态试验

模拟装置按8.2.2a条的规定。

a.在挂车储气简上安装气压表。b.模拟装置储气筒的空气由压缩空气供给源供给,空气压力升高至686kPa(7kgf/cm2)时,切断压缩空气供给源回路。

c.挂车制动器处于非制动状态,用气压表测定由于泄漏而造成的挂车储气简的压力下降值。测定10 min的数值,并求出每分钟平均压力下降值。d.保持挂车处于全制动状态,用气压表测定由于泄漏而造成的挂车储气簡的压力下降值。测定10min的数值。并求出每分钟的平均压力下降值。9.3试验记录及结果

见附录A表A4。

10可靠性试验方法

10.1试验条件

10.1.1应符合第3章“一般试验条件”的规定。10.1.2气候条件不限。

10.1.3道路条件规定如下。

10.1.3.1可靠性试验路指汽车试验场或道路交通工程试验场可靠性试验路。10.1.3.2凹凸不平路指年久失修的碎石路、石块路、土石路,路基坚实,路面具有较均匀的鱼鳞坑(坑深35~75mm)或有明显的搓板波(波长750~1000mm,波峰高25~~50mm),裸露的石块多数应无尖角。试验车行驶时,应受到较强的振动和扭曲负荷,但不应有过大的冲击。58

标准搜零网邮

GB/T 13873—92

10.1.3.3其他等级试验路指JTJ01规定的其他试验路。10.2试验方法

10.2.1试验里程及里程分配可靠性试验总行驶里程及在各种道路上的行驶里程分配按GB/T13872—92的规定。

10.2.2挂车技术状况检查

经常仔细检查挂车,包括紧固状况、润滑状况,各总成工作声音、温度,有无漏油、漏气;零件是否损坏,产生裂纹、变形、脱焊;转向装置是否灵活、轻便,制动效能有无变化,当挂车与牵引车脱离时,挂车能否产生自行制动,轮胎气压是否正常,外胎有无明显的裂口和伤痕,灯光照明是否正带;油漆电镀的质量等。

10.2.3对缺陷、故障及损坏的分析和处理应及时进行分析,查其原因,采取措施,尽快处理。已判明零件损坏原因时,应根据损坏情况对该件进行改进后再继续投入试验,在改进期间,可用备件或不影响其他零件工作条件的临时性修理后继续试验。对损坏原因尚未能确定或只在一台车上出现的问题,应换用备件继续试验。但对行车安全无保证时,应中止试验。

10.2.4技术维修

按使用说明书规定进行,并考察维修的方便性。10.2.5,记录和整理资料

仔细填写行驶试验记录表(见附录A的表A5),维修记录表(见附录A的表A6)和缺陷、故障。

记录表(见附录A的表A7)。

将故障按表3规定的原则分类。

分别统计各类故障的累积次数。c.

计算平均首次故障里程(MTTFF):T

式中:n-

试验车数,

(n—n')t)

发生故障的试验车数(暂不计N类故障),当n一0时,按n一1计t; ---第 i 辆试验车首次故障里程,km,t -试验截止里程,km。

计算平均故障间隔里程(MTBF):e.

式中:n

试验车数,

试验截止里程,km

试验车发生故障的总数(暂不计N类故障),当=0时,按r=1计。计算平均吨公里维修费用、各项维修工时及费用。在各种道路上总行驶时间、里程和平均车速。对挂车使用说明书和其他技术文件的补充修订意见。标准搜变网

(8)

故障分类

致命故障

严重故障

一般故障

轻微故障

GB/T 13873—92

表3故障分类表

分类原则

危及行驶安全,导致人身伤亡,引起主要总成报废,造成重大经济损失,或对周围环境造成严重危害

影耐行驶安全,导致主要总成、零部件损坏或性能显著下降。且不能用随车工具和易损备件在短时间(约30 min)内修复造成停驶或性能下降,但一般不会导致主要总成、零部件损坏,并可用随车工具和易摄备件在短时间(约30 min)内修复一般不会导致停驶或性能下降,不需更换零件,用随车工具在短时间(5 min)内能轻易排除

10.2.6检查挂车及其主要总成的性能稳定程度在可靠性行驶前后,测定挂车的基本性能及主要总成的性能指标,对比性能变化情况,评定其稳定程度。

10.2.7拆检挂车及确定主要零件的磨损10.2.7.1可靠性行驶前后,对挂车进行必要的拆检。拆检时,应按预定的计划,有步骤地进行边拆检、边记录(必要时应摄影)。对拆检中发现的问题,应及时研究分析,判明原因,并做详细记录。10.2.7.2挂车拆检测量项目见表4。10.2.7.3对主要零件测量时,测量精度可根据零件的制造、装配精度确定。用磨、拉、铰加工的零件,测量精度为0.01mm;高精度零件及为了保证较高配合而分组选配的零件,其测量精度外径为0.002mm,内径为0.005mm。对同~零件几次测量的量具精度、测量条件、方法及部位应该一致。对高精度零件,两次测量时的室温应该接近,并尽可能接近 20℃表 4拆检测量项目

零部件名称

钢板弹簧

制动鼓

转盘架(全挂)

转盘(全挂)

牵引销(半挂)

检查项目

裂纹、变形、铆钉松动、脱焊

损坏、变形

变形、裂纹

轴承位磨摄

裂纹、变形

内表面状况、磨损

变形。

裂纹、变形

标注行业米免费堂

测量项目

纵梁直线度、对角线差

边梁直线度、底板对角线差

直线度

圆柱度

圆柱度

跳动量

直线度

滚道深度

圆柱度

行车制动试验记录表。如表A1。驻车制动试验记录表。如表A2。GB/T13873—92

附录A

试验记录

(补充件)

制动传动系统的动作时间试验记录表。如表A3。制动传动系统密封性试验记录表。如表A4。行驶试验记录表。如表A5。

维修记录表。如表A6。

缺陷、故障记录表。如表A7。

标准搜慢网

各义标准行

业资料免费下

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。