GB/T 17807-1999

基本信息

标准号: GB/T 17807-1999

中文名称:塔式起重机结构试验方法

标准类别:国家标准(GB)

英文名称:Test method for the tower crane structures

标准状态:已作废

发布日期:1999-08-01

实施日期:2000-02-01

作废日期:2009-02-01

下载格式:pdf zip

标准分类号

标准ICS号: 材料储运设备>>起重设备>>53.020.20起重机

中标分类号:机械>>通用机械与设备>>J80起重机械

关联标准

出版信息

出版社:中国标准出版社

书号:155066.1-16318

页数:出版社:

标准价格:8.0

出版日期:2004-06-07

相关单位信息

首发日期:1999-08-10

复审日期:2004-10-14

起草单位:建设部长沙建设机械研究院

归口单位:全国起重机械标准化技术委员会

发布部门:国家质量技术监督局

主管部门:中国机械工业联合会

标准简介

本标准规定了塔式起重机主要结构件的应力、位移和动特性测试的非破坏性试验方法。本标准适用于建筑用塔式起重机,其他类似的塔式起重机可参照使用。

标准图片预览

标准内容

GB/T17807-1999

本标准是在JJ30--1985《塔式起重机结构试验方法》的基础上制定的。本标准从实施之日起代替JJ 30--1985。

本标准与原标准相比,在下列章节略有修改:表1结构应力测试的工况及载荷,修改了测试工况;—4.1.2条中修改了侧向载荷的规定;一5、1条中删除了体的测量方法和仪器本标准的附录A是标准的附录。

本标准由建设部北京建筑机械综合研究归口。本标准起草单位:建设部长沙建设机械研究院。本标主要起草人:陈晓非。

本标准委托建设部长沙建设机械研究院负责解释。R02

1范围

中华人民共和国国家标准

塔式起重机结构试验方法

Test method for the tower crane structuresGB/T 17807-1999

本标准规定了塔式起重机主要结构件的应力、位移和动特性测试的非破坏性试验方法。本标准适用于建筑用塔式起重机,其他类似的塔式起重机可参照使用2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T5031-1994塔式起重机性能试验JG/T5037-—1993塔式起重机分类3试验条件

本标准的试验条件应符合GB/T5031的有关规定,同一型号多种安装型式的塔式起重机,如有移动式的,应以移动式作为代表进行测试;无移动式时,以独立固定式作为测试样机,样机参数应符合JG/T5037规定。

有特殊要求的塔式起重机,应按设计要求,进行相应的补充项目试验。4结构应力测试

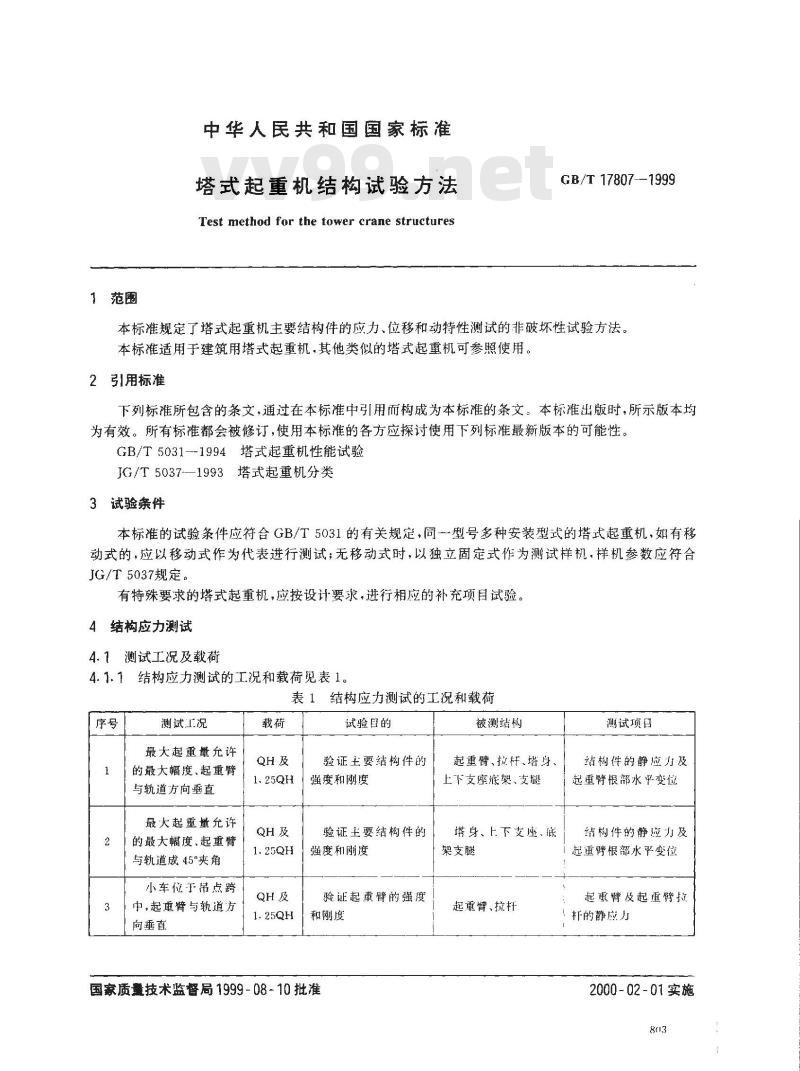

4、1测试工况及载荷

结构应力测试的工况和载荷见表1。表1结构应力测试的工况和载荷

测试工况

最大起重量允许

的最大幅度,起重臂

与轨道方向垂直

最大起重量允许

的最大幅度、起重臂

与轨道成45°夹角

小车位于吊点跨

中,起重臂与轨道方

向垂直

试验自的

验证主要结构件的

强度和刚度

验证主要结构件的

强度和刚度

验证起重臂的强度

和刚度

国家质量技术监督局1999-08-10批准被测结构

起重臂、拉杆、塔身、

上下支座底架、支腿

塔身、上下支座、底

架支腿

起重臂、拉杆

测试项目

结构件的静应力及

起重臂根部水平变位

结构件的静应力及

起重臂根部水平变位

起重臂及起重臂拉

!杆的静应方

2000-02-01实施

测试工况

最大幅度、起重臂

与轨道方向垂直

最大幅度、起重臂!

与轨道成45°夹角

最大幅度、起重臂

与轨道方向垂直

(侧载)

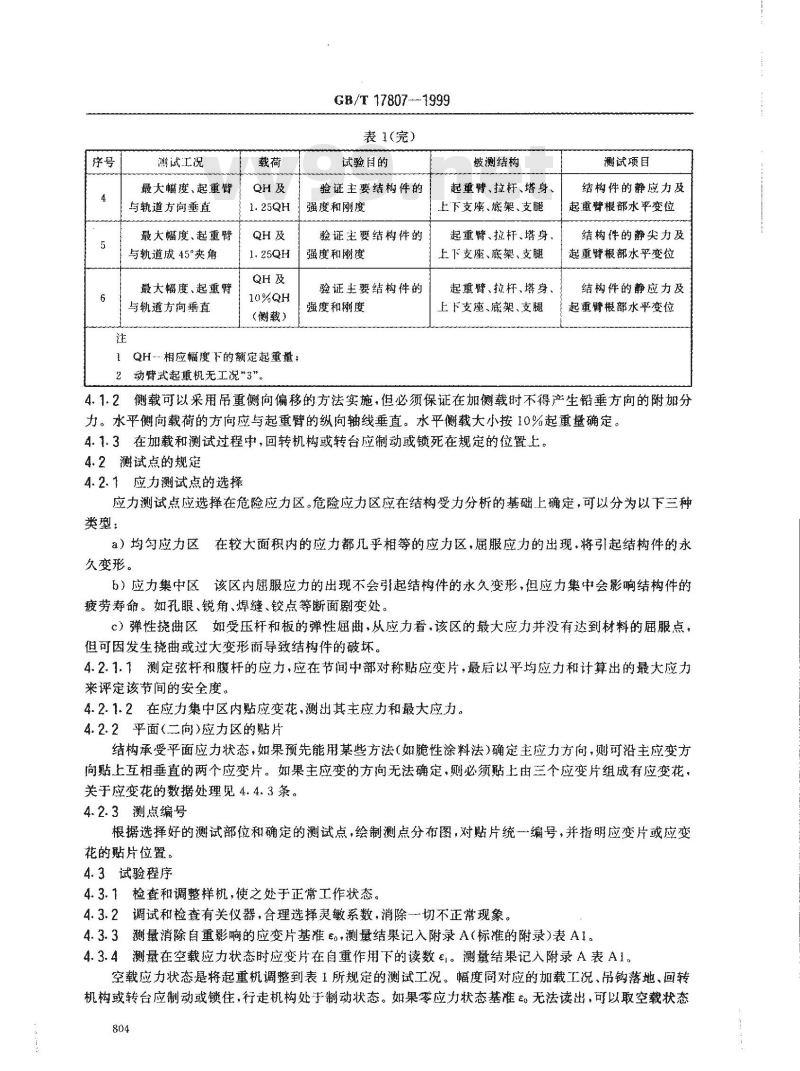

1QH---相应幅度下的额定起重量;2动臂式起重机无工况\3\。

GB/T 17807-1999

表1(完)

试验目的

验证主要结构件的

强度和刚度

验证主要结构件的

强度和刚度

验证主要结构件的

强度和刚度

被测结构

起重臂、拉杆、塔身、

上下支座、底架、支腿

起重臂、拉杆、塔身、

上下支座、底架、支腿

测试项目

结构件的静应力及

起重臂根部水平变位

结构件的静尖力及

超重臂根部水平变位

起重臂、拉杆、塔身、

上下支座、底架、支腿

结构件的静应力及

起重臂根部水平变位

4.1.2侧载可以采用吊重侧向偏移的方法实施,但必须保证在加侧载时不得产生铅垂方向的附加分力。水平侧向载荷的方向应与起重臂的纵向轴线垂直。水平侧载大小按10%起重量确定。4.1.3在加载和测试过程中,回转机构或转台应制动或锁死在规定的位置上。4.2测试点的规定

4.2.1应力测试点的选择

应力测试点应选择在危险应力区。危险应力区应在结构受力分析的基础上确定,可以分为以下三种类型:

a)均勾应力区在较大面积内的应力都几乎相等的应力区,屈服应力的出现,将引起结构件的永久变形。

b)应力集中区该区内屈服应力的出现不会引起结构件的永久变形,但应力集中会影响结构件的疲劳寿命。如孔眼、锐角、焊缝、铰点等断面剧变处。c)弹性挠曲区,如受压杆和板的弹性曲,从应力看,该区的最大应力并没有达到材料的屈服点,但可因发生挠曲或过大变形而导致结构件的破坏。4.2.1.1测定弦杆和腹杆的应力,应在节间中部对称贴应变片,最后以平均应力和计算出的最大应力来评定该节间的安全度。

4.2.1.2在应力集中区内贴应变花,测出其主应力和最大应力。4.2.2平面(二向)应力区的贴片结构承受平面应力状态,如果预先能用某些方法(如脆性涂料法)确定主应力方向,则可沿主应变方向贴上互相垂直的两个应变片。如果主应变的方向无法确定,则必须贴上由三个应变片组成有应变花,关于应变花的数据处理见4.4.3条。4.2.3测点编号

根据选择好的测试部位和确定的测试点,绘制测点分布图,对贴片统一一编号,并指明应变片或应变花的贴片位置。

4.3试验程序

4.3.1检查和调整样机,使之处于正常工作状态。4.3.2调试和检查有关仪器,合理选择灵敏系数,消除~切不正常现象。4.3.3测量消除自重影响的应变片基准Ea,测量结果记入附录A(标准的附录)表A1。4.3.4测量在空载应力状态时应变片在自重作用下的读数=。测量结果记入附录A表A1。空载应力状态是将起重机调整到表1所规定的测试工况。幅度同对应的加载工况、吊钩落地、回转机构或转台应制动或锁住,行走机构处于制动状态。如果零应力状态基准无法读出,可以取空载状态804

作初始状态。应变仪调零。

GB/T 17807—1999

4.3.5测量应变片在负载应力状态下的读数ε2。测量结果记入附录A表A1。负载应力状态是起重机按表1规定之载荷和工况进行加载。其工作幅度允差不大于士1%。如测试工况规定要加侧向载荷,则必须在起重臂侧分别加侧向载荷来测量。4.3.6卸载至空载应力状态,检查各应变片的回零情况。如果某测点的应变片读数与原数据偏差超过士0.03g./E,认为该测点数据无效,应查明原因,按原测试程序重新测量,直到合格。注:.材料屈服极限,MPa;

E--弹性模量,MPa。

4.3.7每项试验应重复做3次,比较测试数据无重大差别。如果误差超过10倍的微应变,则应查明原因,并重新测试,直至稳定。

4.3.8观察结构是否有永久变形或局部损坏。如果出现永久变形或局部损坏应立即终止试验,进行全面检查和分析。

4.3.9测试数据、观察到的现象和说明应随时记录。4.4应力测试的数据处理和安全判别方法。4.4.1计算两个测试状态的应力

空载应力(自重应力)o按下式计算:Gf E(Ei - Eo)

负载应力62按下式计算:

02 = E(e2 — Ef)

式中;o,-

空载应力(不测空载应力时,用计算应力代替),MPa;负载应力,MPa;

零应力状态应变仪读数;

E1—空载应力状态应变仪读数;E2-—负载应力状态应变仪读数。注:Eo.E和e?均带正负号,拉应变为正,压应变为负。4.4.2最大单向应力由空载应力与负载应力的代数和决定。即Omax = d + 02

式中:max

最大应力,MPa;

a和各带自己的正负号。

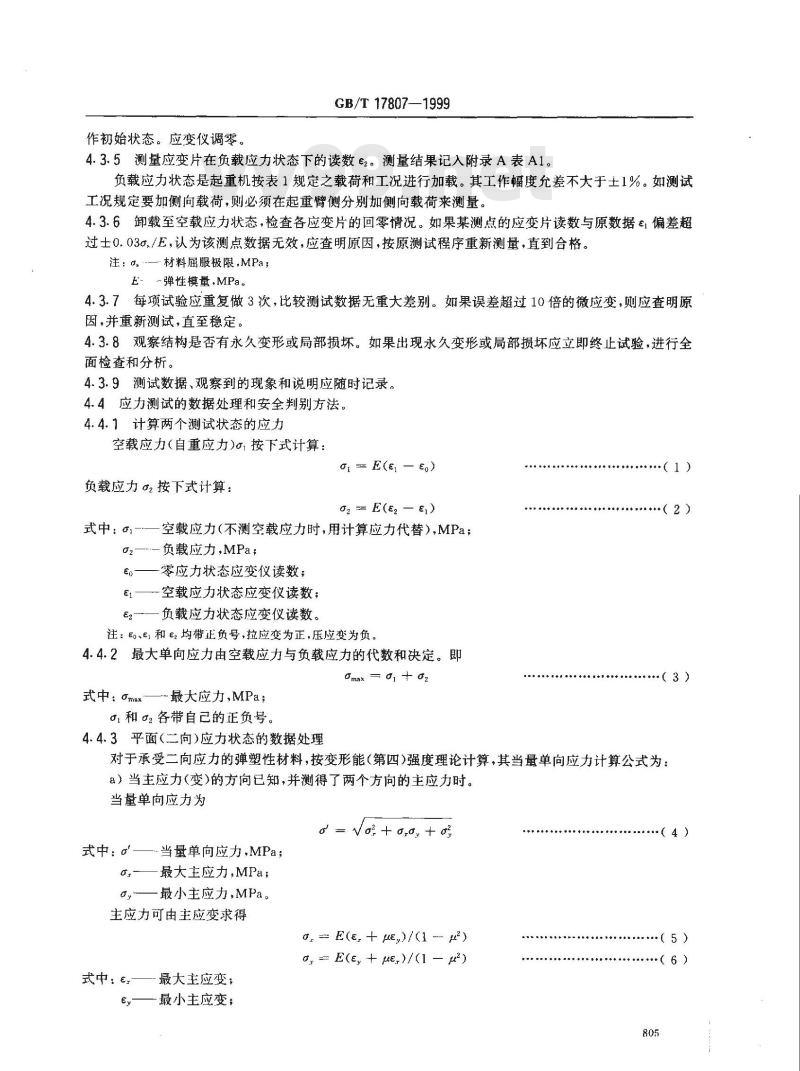

4.4.3平面(二向)应力状态的数据处理(1)

·(2)

(3)

对于承受二向应力的弹塑性材料,按变形能(第四)强度理论计算,其当量单向应力计算公式为:a)当主应力(变)的方向己知,并测得了两个方向的主应力时。当量单向应力为

=Vo+a+

式中:α—当量单向应力,MPa;最大主应力,MPa;

一最小主应力,MPa。

主应力可由主应变求得

, = E(E, + uE,)/(1 - μ)

a, = E(ey, + ue,)/(1 - μ)

式中:——最大主应变,

——最小主应变;

(5)

(6)

一泊松比。

GB/T 17807—1999

b)主应力(变)的方向未知,可用应变花测得三个方向的线应变。当量单向应力为Erea+E.

式中.--a应变片的应变;

-b 应变片的应变;

c应变片的应变。

应变花的贴片方式见图1。

V(e. -- ep)? + (ep - e.)?

c)对于脆性材料,可采用最大应变(第二)强度理论求得当量应力,公式为a, Ee,

4.4.4测试应力值的安全判别方法(7)

(8)

根据表1测试工况及载荷进行测试,测得结构的最大应力,应满足下列分类给出的安全判据,各危险应力区的安全系数列于表2。超载工作状况只用于考核结构完整性,卸载后不得出现可见裂纹,永久变形,油漆剥落,连接松动。

表2结构强度安全系数(最小值)均勾应力区(n)

4.4.4.11类均勾应力区

式中:,--

应力集中区(n)

n, = 0. /a, 或 n, = 0,/g

弹性屈曲区(n)

·(9)

根据表1给定的测试工况和载荷进行测试时,结构中被测部位测出的最大拉应力对于单向应力、塑性材料.相应于omx;脆性材料.相当于a,),MPa;安全系数。

4.4.4.2I类---应力集中区

nt=0s/α,或n1=g,/α

式中:n

安全系数。

弹性屈曲区

对于弦杆和腹杆等受压元件。用下列计算公式评定测试结果。n, 1/Lon/a. +(om - ara)/a]

式中:ra

由一个截面上若于个测点的应变读数确定的平均应力,MPa;压杆被测截面上最大的计算压应力,MPa;受压杆发生屈曲的临界应力,MPa;(10)

n,—一安全系数。

Ger的计算:

GB/T 17807-1999

a)当欧拉临界应力低于比例极限时,取0cr = E/(K-L/r)<0,

长度折算系数。一些常见情况可以用下列经验数据:式中:K-

对于主弦杆K=1.0;

对于以全截面与管状弦杆连接的腹杆K=0.75;对于以全截面与角形或“T\形弦杆连接的腹杆K=0.9;L—受压杆件长度,mm;

r-—截面惯性半径,mm;

d,——一材料比例极限,MPa。

b)当欧拉临界应力高于比例极限时,取aa

板的局部屈曲区

4. 4. 4. 4V类-

ra,(a, -a,)(KL/r

( 12 )

对板可能的局部届曲部位。一一般要求对所有的试验工况(包括超载试验工况)V类区域的应变片读数,都应能回到空载时的读数。5结构位移测量

结构变位测量工况和载荷见表1。变位限制值规定如下:

起重臂根部水平变位不大于H/100,其中H对移动式塔式起重机为起重臂根部到轨顶面的铅垂距离;对固定式塔式起重机为起重臂根部到塔身固定基础平面的铅垂距离。6结构动特性测试

6.1测试项目

对塔式起重机的结构动特性的测试项目为:a)危险应力区危险点的动应力;b)司机室的振动特性。

6.2测量方法

在额定载荷下正常操作起升离地时和额定速度下降制动时测试动应力和振动特性。6.3动特性的限制

a)按6.1中a),各部件的最大应力点由振动产生的最大应力不应超过许用应力。b)司机室水平振动加速度应低于0.2g。7试验报告

7.1试验按附录A中各表给定的项目进行记录和数据整理,对不正常现象,应有实况记录,并作出分析意见。

7.2对试验发现的个别部位的合应力或结构变位超出规定值时,虽然没有发现破坏或不正常现象,报告中也应特别指出,并提出分析意见,作出结构是否可正常工作的明确结论。807

测试日期:

被测结构:

起重臂方位:

·角:

测试工况

记录说明:

记录:

被测起重机:

被测结构:

应力单位:

年月日

温度:

零读数

GB/T17807—1999

附录A

(标准的附录)

测试用表

表A1应变读数记录表

天气情况:晴(阴)

制造厂:

样机编号:

作业状态:

起重臂长度:

起品载荷

空载读数

负载读数

表A2结构静应力测试结果报告表制造厂:

MPa(拉应力为\+”,压应力为\点

分析与说明:

记录:

校核:

加载测试工况免费标准下载网-唯久标准网vv99

侧载方向

E2 E1

空载复查

被测起重机:

被测结构:

位移单位:

分析与说明:

记录:

被测起重机:

被测部位:

分析与说明:

记录:

GB/T·17807—1999

表A3结构位移测量记录表

制造》:

加载测试工况

校核:

表A4结构动特性测试记录表

制造广:

被测参数:

测试下况

校核:

静态值

对比值

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准是在JJ30--1985《塔式起重机结构试验方法》的基础上制定的。本标准从实施之日起代替JJ 30--1985。

本标准与原标准相比,在下列章节略有修改:表1结构应力测试的工况及载荷,修改了测试工况;—4.1.2条中修改了侧向载荷的规定;一5、1条中删除了体的测量方法和仪器本标准的附录A是标准的附录。

本标准由建设部北京建筑机械综合研究归口。本标准起草单位:建设部长沙建设机械研究院。本标主要起草人:陈晓非。

本标准委托建设部长沙建设机械研究院负责解释。R02

1范围

中华人民共和国国家标准

塔式起重机结构试验方法

Test method for the tower crane structuresGB/T 17807-1999

本标准规定了塔式起重机主要结构件的应力、位移和动特性测试的非破坏性试验方法。本标准适用于建筑用塔式起重机,其他类似的塔式起重机可参照使用2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T5031-1994塔式起重机性能试验JG/T5037-—1993塔式起重机分类3试验条件

本标准的试验条件应符合GB/T5031的有关规定,同一型号多种安装型式的塔式起重机,如有移动式的,应以移动式作为代表进行测试;无移动式时,以独立固定式作为测试样机,样机参数应符合JG/T5037规定。

有特殊要求的塔式起重机,应按设计要求,进行相应的补充项目试验。4结构应力测试

4、1测试工况及载荷

结构应力测试的工况和载荷见表1。表1结构应力测试的工况和载荷

测试工况

最大起重量允许

的最大幅度,起重臂

与轨道方向垂直

最大起重量允许

的最大幅度、起重臂

与轨道成45°夹角

小车位于吊点跨

中,起重臂与轨道方

向垂直

试验自的

验证主要结构件的

强度和刚度

验证主要结构件的

强度和刚度

验证起重臂的强度

和刚度

国家质量技术监督局1999-08-10批准被测结构

起重臂、拉杆、塔身、

上下支座底架、支腿

塔身、上下支座、底

架支腿

起重臂、拉杆

测试项目

结构件的静应力及

起重臂根部水平变位

结构件的静应力及

起重臂根部水平变位

起重臂及起重臂拉

!杆的静应方

2000-02-01实施

测试工况

最大幅度、起重臂

与轨道方向垂直

最大幅度、起重臂!

与轨道成45°夹角

最大幅度、起重臂

与轨道方向垂直

(侧载)

1QH---相应幅度下的额定起重量;2动臂式起重机无工况\3\。

GB/T 17807-1999

表1(完)

试验目的

验证主要结构件的

强度和刚度

验证主要结构件的

强度和刚度

验证主要结构件的

强度和刚度

被测结构

起重臂、拉杆、塔身、

上下支座、底架、支腿

起重臂、拉杆、塔身、

上下支座、底架、支腿

测试项目

结构件的静应力及

起重臂根部水平变位

结构件的静尖力及

超重臂根部水平变位

起重臂、拉杆、塔身、

上下支座、底架、支腿

结构件的静应力及

起重臂根部水平变位

4.1.2侧载可以采用吊重侧向偏移的方法实施,但必须保证在加侧载时不得产生铅垂方向的附加分力。水平侧向载荷的方向应与起重臂的纵向轴线垂直。水平侧载大小按10%起重量确定。4.1.3在加载和测试过程中,回转机构或转台应制动或锁死在规定的位置上。4.2测试点的规定

4.2.1应力测试点的选择

应力测试点应选择在危险应力区。危险应力区应在结构受力分析的基础上确定,可以分为以下三种类型:

a)均勾应力区在较大面积内的应力都几乎相等的应力区,屈服应力的出现,将引起结构件的永久变形。

b)应力集中区该区内屈服应力的出现不会引起结构件的永久变形,但应力集中会影响结构件的疲劳寿命。如孔眼、锐角、焊缝、铰点等断面剧变处。c)弹性挠曲区,如受压杆和板的弹性曲,从应力看,该区的最大应力并没有达到材料的屈服点,但可因发生挠曲或过大变形而导致结构件的破坏。4.2.1.1测定弦杆和腹杆的应力,应在节间中部对称贴应变片,最后以平均应力和计算出的最大应力来评定该节间的安全度。

4.2.1.2在应力集中区内贴应变花,测出其主应力和最大应力。4.2.2平面(二向)应力区的贴片结构承受平面应力状态,如果预先能用某些方法(如脆性涂料法)确定主应力方向,则可沿主应变方向贴上互相垂直的两个应变片。如果主应变的方向无法确定,则必须贴上由三个应变片组成有应变花,关于应变花的数据处理见4.4.3条。4.2.3测点编号

根据选择好的测试部位和确定的测试点,绘制测点分布图,对贴片统一一编号,并指明应变片或应变花的贴片位置。

4.3试验程序

4.3.1检查和调整样机,使之处于正常工作状态。4.3.2调试和检查有关仪器,合理选择灵敏系数,消除~切不正常现象。4.3.3测量消除自重影响的应变片基准Ea,测量结果记入附录A(标准的附录)表A1。4.3.4测量在空载应力状态时应变片在自重作用下的读数=。测量结果记入附录A表A1。空载应力状态是将起重机调整到表1所规定的测试工况。幅度同对应的加载工况、吊钩落地、回转机构或转台应制动或锁住,行走机构处于制动状态。如果零应力状态基准无法读出,可以取空载状态804

作初始状态。应变仪调零。

GB/T 17807—1999

4.3.5测量应变片在负载应力状态下的读数ε2。测量结果记入附录A表A1。负载应力状态是起重机按表1规定之载荷和工况进行加载。其工作幅度允差不大于士1%。如测试工况规定要加侧向载荷,则必须在起重臂侧分别加侧向载荷来测量。4.3.6卸载至空载应力状态,检查各应变片的回零情况。如果某测点的应变片读数与原数据偏差超过士0.03g./E,认为该测点数据无效,应查明原因,按原测试程序重新测量,直到合格。注:.材料屈服极限,MPa;

E--弹性模量,MPa。

4.3.7每项试验应重复做3次,比较测试数据无重大差别。如果误差超过10倍的微应变,则应查明原因,并重新测试,直至稳定。

4.3.8观察结构是否有永久变形或局部损坏。如果出现永久变形或局部损坏应立即终止试验,进行全面检查和分析。

4.3.9测试数据、观察到的现象和说明应随时记录。4.4应力测试的数据处理和安全判别方法。4.4.1计算两个测试状态的应力

空载应力(自重应力)o按下式计算:Gf E(Ei - Eo)

负载应力62按下式计算:

02 = E(e2 — Ef)

式中;o,-

空载应力(不测空载应力时,用计算应力代替),MPa;负载应力,MPa;

零应力状态应变仪读数;

E1—空载应力状态应变仪读数;E2-—负载应力状态应变仪读数。注:Eo.E和e?均带正负号,拉应变为正,压应变为负。4.4.2最大单向应力由空载应力与负载应力的代数和决定。即Omax = d + 02

式中:max

最大应力,MPa;

a和各带自己的正负号。

4.4.3平面(二向)应力状态的数据处理(1)

·(2)

(3)

对于承受二向应力的弹塑性材料,按变形能(第四)强度理论计算,其当量单向应力计算公式为:a)当主应力(变)的方向己知,并测得了两个方向的主应力时。当量单向应力为

=Vo+a+

式中:α—当量单向应力,MPa;最大主应力,MPa;

一最小主应力,MPa。

主应力可由主应变求得

, = E(E, + uE,)/(1 - μ)

a, = E(ey, + ue,)/(1 - μ)

式中:——最大主应变,

——最小主应变;

(5)

(6)

一泊松比。

GB/T 17807—1999

b)主应力(变)的方向未知,可用应变花测得三个方向的线应变。当量单向应力为Erea+E.

式中.--a应变片的应变;

-b 应变片的应变;

c应变片的应变。

应变花的贴片方式见图1。

V(e. -- ep)? + (ep - e.)?

c)对于脆性材料,可采用最大应变(第二)强度理论求得当量应力,公式为a, Ee,

4.4.4测试应力值的安全判别方法(7)

(8)

根据表1测试工况及载荷进行测试,测得结构的最大应力,应满足下列分类给出的安全判据,各危险应力区的安全系数列于表2。超载工作状况只用于考核结构完整性,卸载后不得出现可见裂纹,永久变形,油漆剥落,连接松动。

表2结构强度安全系数(最小值)均勾应力区(n)

4.4.4.11类均勾应力区

式中:,--

应力集中区(n)

n, = 0. /a, 或 n, = 0,/g

弹性屈曲区(n)

·(9)

根据表1给定的测试工况和载荷进行测试时,结构中被测部位测出的最大拉应力对于单向应力、塑性材料.相应于omx;脆性材料.相当于a,),MPa;安全系数。

4.4.4.2I类---应力集中区

nt=0s/α,或n1=g,/α

式中:n

安全系数。

弹性屈曲区

对于弦杆和腹杆等受压元件。用下列计算公式评定测试结果。n, 1/Lon/a. +(om - ara)/a]

式中:ra

由一个截面上若于个测点的应变读数确定的平均应力,MPa;压杆被测截面上最大的计算压应力,MPa;受压杆发生屈曲的临界应力,MPa;(10)

n,—一安全系数。

Ger的计算:

GB/T 17807-1999

a)当欧拉临界应力低于比例极限时,取0cr = E/(K-L/r)<0,

长度折算系数。一些常见情况可以用下列经验数据:式中:K-

对于主弦杆K=1.0;

对于以全截面与管状弦杆连接的腹杆K=0.75;对于以全截面与角形或“T\形弦杆连接的腹杆K=0.9;L—受压杆件长度,mm;

r-—截面惯性半径,mm;

d,——一材料比例极限,MPa。

b)当欧拉临界应力高于比例极限时,取aa

板的局部屈曲区

4. 4. 4. 4V类-

ra,(a, -a,)(KL/r

( 12 )

对板可能的局部届曲部位。一一般要求对所有的试验工况(包括超载试验工况)V类区域的应变片读数,都应能回到空载时的读数。5结构位移测量

结构变位测量工况和载荷见表1。变位限制值规定如下:

起重臂根部水平变位不大于H/100,其中H对移动式塔式起重机为起重臂根部到轨顶面的铅垂距离;对固定式塔式起重机为起重臂根部到塔身固定基础平面的铅垂距离。6结构动特性测试

6.1测试项目

对塔式起重机的结构动特性的测试项目为:a)危险应力区危险点的动应力;b)司机室的振动特性。

6.2测量方法

在额定载荷下正常操作起升离地时和额定速度下降制动时测试动应力和振动特性。6.3动特性的限制

a)按6.1中a),各部件的最大应力点由振动产生的最大应力不应超过许用应力。b)司机室水平振动加速度应低于0.2g。7试验报告

7.1试验按附录A中各表给定的项目进行记录和数据整理,对不正常现象,应有实况记录,并作出分析意见。

7.2对试验发现的个别部位的合应力或结构变位超出规定值时,虽然没有发现破坏或不正常现象,报告中也应特别指出,并提出分析意见,作出结构是否可正常工作的明确结论。807

测试日期:

被测结构:

起重臂方位:

·角:

测试工况

记录说明:

记录:

被测起重机:

被测结构:

应力单位:

年月日

温度:

零读数

GB/T17807—1999

附录A

(标准的附录)

测试用表

表A1应变读数记录表

天气情况:晴(阴)

制造厂:

样机编号:

作业状态:

起重臂长度:

起品载荷

空载读数

负载读数

表A2结构静应力测试结果报告表制造厂:

MPa(拉应力为\+”,压应力为\点

分析与说明:

记录:

校核:

加载测试工况免费标准下载网-唯久标准网vv99

侧载方向

E2 E1

空载复查

被测起重机:

被测结构:

位移单位:

分析与说明:

记录:

被测起重机:

被测部位:

分析与说明:

记录:

GB/T·17807—1999

表A3结构位移测量记录表

制造》:

加载测试工况

校核:

表A4结构动特性测试记录表

制造广:

被测参数:

测试下况

校核:

静态值

对比值

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。