HG/T 2649-1995

基本信息

标准号: HG/T 2649-1995

中文名称:返碱埋刮板输送机

标准类别:化工行业标准(HG)

标准状态:已作废

发布日期:1995-01-10

实施日期:1995-05-01

作废日期:2012-07-01

下载格式:pdf zip

标准分类号

标准ICS号: 化工技术>>71.120化工设备

中标分类号:化工>>化工机械与设备>>G92化工机械

关联标准

替代情况:被HG/T 2649-2011代替

出版信息

页数:11页

标准价格:15.0

相关单位信息

标准简介

标准图片预览

标准内容

中华人民共和国化工行业标准

HG/T2649-95

返碱埋刮板输送机

1995—01—10发布

中华人民共和国化学工业部

1995—05-01实施

中华人民共和国化工行业标准

返碱埋刮板输送机

主题内容与适用范围

HG/T2649—95

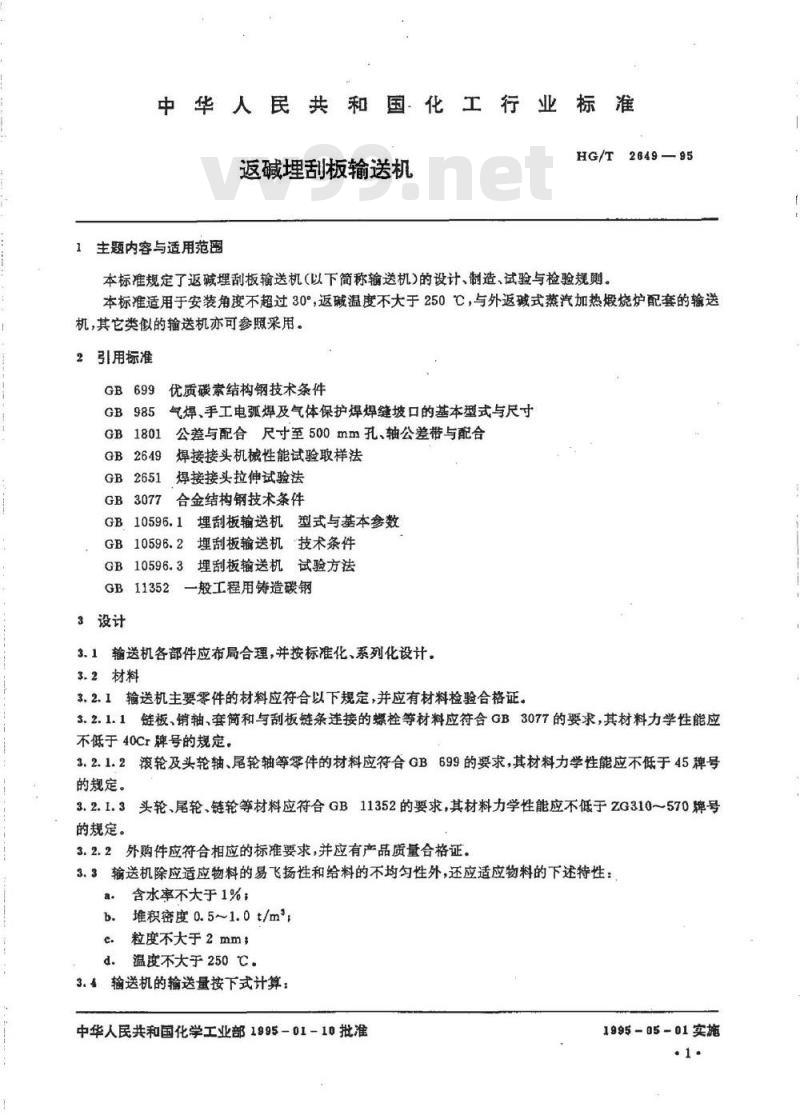

本标准规定了返碱埋刮板输送机(以下简称输送机)的设计、制造、试验与检验规则。本标准适用于安装角度不超过30°,返碱温度不大于250℃,与外返碱式蒸汽加热烧炉配套的输送机,其它类似的输送机亦可参照采用。2引用标准

GB1801

优质碳素结构钢技术条件

气焊、手工电弧焊及气体保护焊焊缝坡口的基本型式与尺寸公差与配合尺寸至500mm孔、轴公差带与配合GB2649

GB2651

GB3077

焊接接头机械性能试验取样法

焊接接头拉伸试验法

合金结构钢技术条件

GB10596.1埋刮板输送机型式与基本参数GB10596.2

埋刮板输送机技术条件

GB10596.3埋刮板输送机试验方法一般工程用铸造碳钢

GB11352

3设计

3.1输送机各部件应布局合理,并按标准化、系列化设计。3.2材料

3.2.1输送机主要零件的材料应符合以下规定,并应有材料检验合格证。3.2.1.1链板、销轴、套简和与刮板链条连接的螺栓等材料应符合GB3077的要求,其材料力学性能应不低于40Cr牌号的规定。

3.2.1.2滚轮及头轮轴、尾轮轴等零件的材料应符合GB699的要求,其材料力学性能应不低于45牌号的规定。

3.2.1.3头轮、尾轮、链轮等材料应符合GB11352的要求,其材料力学性能应不低于ZG310~570牌号的规定。

3.2.2外购件应符合相应的标准要求,并应有产品质量合格证。3.3输送机除应适应物料的易飞扬性和给料的不均匀性外,还应适应物料的下述特性:含水率不大于1%;

b堆积密度0.5~1.0t/m;

c.粒度不大于2mm;

d.温度不大于250℃.

3.4输送机的输送量按下式计算:中华人民共和国化学工业部1995-01-10批准1995-05-01实施

式中Q-

264995

Q=3600B·H·e0.n

-计算输送量,m/h;

-机槽有效宽度,m;

机槽高度,m;

一倾斜系数,按表1的规定值选取;-输送链的速度,m/s;

一输送效率,%。

倾斜角度α

倾斜系数

510°20°a30°

功率和输送链的张力等设计计算按GB10596.1的规定,输送链安全系数的取值范围为7~13。3.5

3.6型号表示方法:

基本参数应符合表2的规定

输送链节距(mm)

输送链速度V(m/s)

机槽有效宽度B(mm)

机槽高度H(mm)

输送量Q(m/h)

输送效率n(%)

机槽宽度(cm)

返碱代号

水平型代号

埋刮板输送机代号

0.16~0.50

注,括号内型号不推荐使用

55~120

(MSJ60)

0.20~0.63

85~180

110~250

140~300

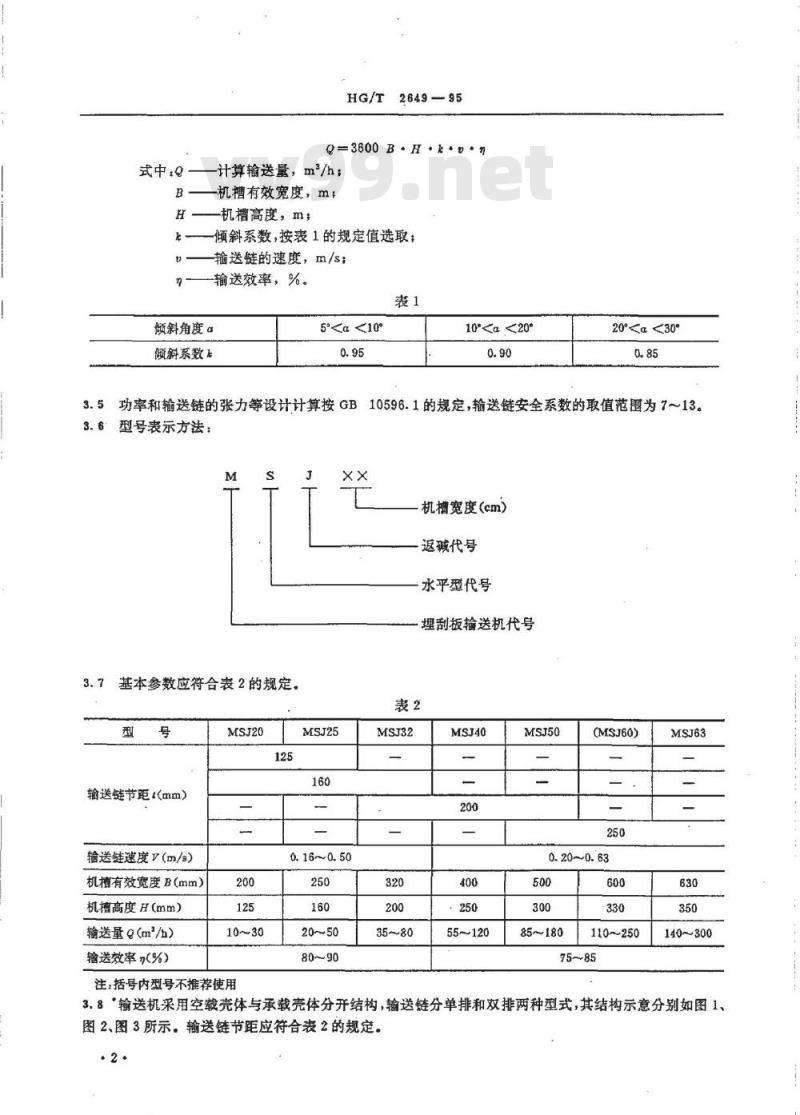

3.8输送机采用空载壳体与承载壳体分开结构,输送链分单排和双排两种型式,其结构示意分别如图1、图2、图3所示。输送链节距应符合表2的规定。·2·

张紧装置

HG/T2649—95

进料口

膨胀节

承裁壳体

空载壳体

中间出料口

图1输送机结构

运行方向

图2单排输送链

驱动装置

出料口

HG/T264995

运行方向

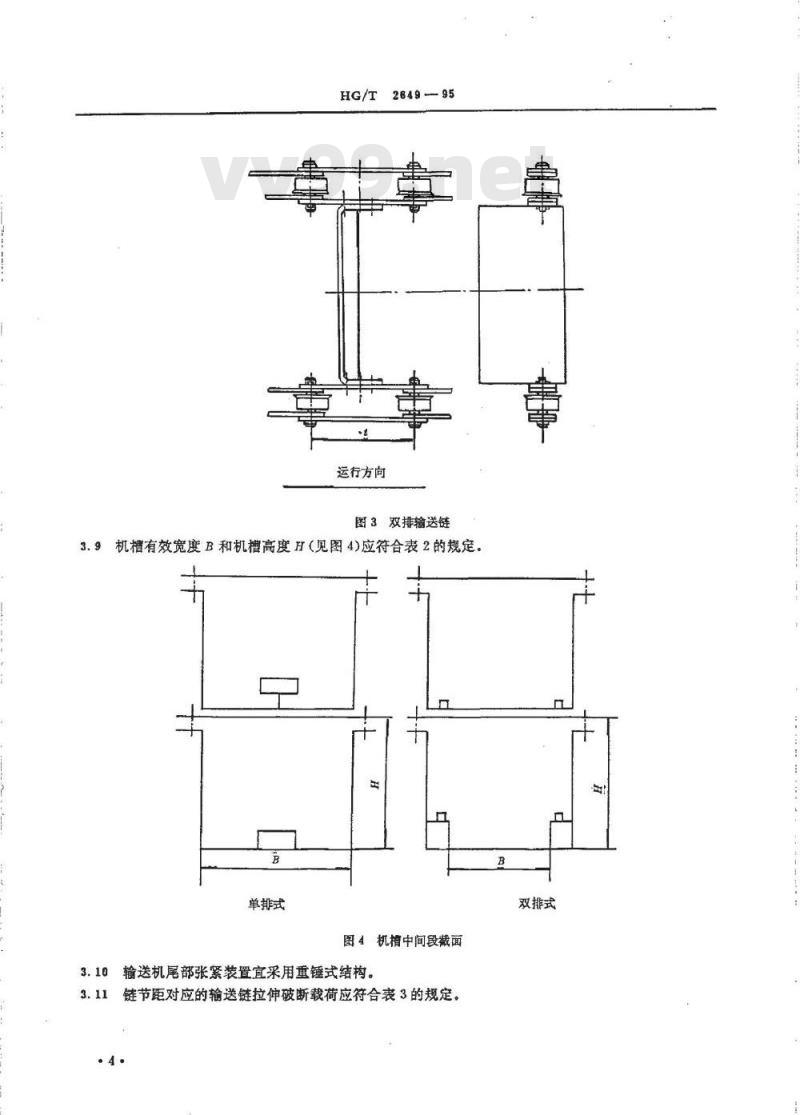

图3双排输送链

3.9机槽有效宽度B和机槽高度H(见图4)应符合表2的规定单排式

图4机中间段截面

输送机尾部张紧装置宜采用重式结构。链节距对应的输送链拉伸破断载荷应符合表3的规定。双排式

破断载荷

HG/T2649—95

链节距t(mm)

输送链测试长度应符合表4的规定。表4

魅节距

测试长度(mm)

应组装节数

3.13双排链输送型式适用于机槽有效宽度200~630mm;单排链输送型式适用于机槽有效宽度不大于320mm

3.14头轮轴、尾轮轴分别与头部壳体、尾部壳体间的密封,宜采用填料密封型式,并应选择耐高温、耐腐蚀、耐老化的密封材料。

3.15头轮轴自由端应留有自由膨胀的余地,非自由端应有牢固的定位措施。3.16刮板宜采用冲压件结构,对采用焊接结构刮板焊缝的抗拉强度应不低于400MPa。3.17

减速器转动效率应不低于90%。

3.18负载运行时,距离输送机周围1m处的最大噪声声压级不超过85dB(A),其主机轴承温升不大于40c.

3.19输送机运行过程中的过载或冲击载荷使其过载电流达到规定要求或出现断链事故时,安全装置应能使电动机在规定时间内停止工作,并同时发出报警信号。3.20输送机在第一次大修前正常工作时间应不少于8000h。制造

输送机的制造除应符合本标准的规定外,还应符合经规定程序批准的图样及技术文件的要求。4,1加工

钢板冲剪件不得有裂纹、夹层、凹陷、皱折等缺陷,并应清除尖校和毛刺。4.1.1

壳体、刮板等焊接件的焊缝不得有裂纹、气孔、孤坑、夹渣、未熔合、未焊透等缺陷。焊接结构的刮板焊缝坡口应符合GB985的要求。4.1.3

焊接件焊缝的焊脚,在图祥无规定时,其焊脚高度不小于焊件较薄者之厚度,输送机主要零件的机械加工尺寸精度按GB1801的要求,并应符合表5的规定。.5.

外链板

内链板

·尾轮

头轮轴

尾轮轴

轴承座

与销轴配合的孔

与套筒简配合的孔Vv99.net

2649—95

轴径与外链板配合的部分

与内链板配合的轴径

与销轴配合的孔

与滚轮配合的外径

与套简外径配合的孔

与头轮轴、尾轮轴配合的孔

与头轮、尾轮轴孔配合的轴径

与轴承位置配合的轴径

与链轮配合的轴径

与轴承配合的孔

链板节距尺寸公差应符合GB1801中的JS12级的要求。输送链长度累计偏差应是测试长度的0~十0.25%。双排链的两条链长之差应符合表6的规定。表6

链条长度(m)

链长之差(mm)

>20~40

调质HB217~255

痒火HRC35~45

漳火HRC35~45

火HRC35~45

淳火HRC40~50

调质HB217~255

4.1.9每台输送机应对具有相同牌号、相同规格、相同热处理及焊接工艺的输送链做一组长度不少于三个链节距,且两端为内链节的破断载荷试验以及焊接结构的刮板应做一块刮板的焊接拉伸试验。4.1.10刮板与链板宜采用螺栓连接。壳体的制造及要求应符合GB10596.2的规定。4.1.

4.2组装

所有零件去除毛刺经检验合格后,方可组装。4.2.2水平组装应从头部开始,头轮轴的组装应符合3.15条的要求。4.2.3头轮轮齿与脱链板间的组装间隙应不大于3mm。轴承座在机壳上安装调试并紧固之后,头轮、尾轮两轮齿对称中心面对壳体对称中心面的对称度4.2.4

及两轮齿对称中心面之间的距离偏差应符合表7的规定。表7

对称度

距离偏差

MSJ20~MSJ32

MSJ40~MSJ63

2649-—95

4.2.5头轮轴、尾轮轴对壳体对称中心面的垂直度应符合表8的规定,表8

垂直度(mm)

MSJ20~MSJ32

MSJ40~MSJ63

4.2.6双排输送链的两头轮轮齿装配后的同步尺寸偏差应符合表9的规定。表9

同步尺寸偏差(mm)

MSJ20~MSJ32

双排输送链两排滚轮的中心距尺寸偏差应符合表10的规定。表10

中心距尺寸偏差(mm)

MSJ20~MSJ32

MSJ40MSJ63

MSJ40~MSJ63

4.2.8各段壳体接口法兰内口的连接应平整、密合,如有错位,只允许输送链运行前方的法兰口稍低,其值不大于1.5mm。

4.2.9导轨间的结合部位应平滑,左右两方向的错位不大于0.5mm,两导轨之间的距离尺寸正偏差不大于2mm。壳体内的导轨与壳体应焊牢固。4.2.10输送机头、尾部对称中心面对机槽两侧对称中心面的对称度及导轨直线度应符合表11的规定表11

输送机总长度(m)

>10~30

>30~50

对称度(mm)

直线度(mm)

大小链轮的对称中心平面应重合,其偏差不大于两链轮中心距尺寸的2%。刮板链条装配后应松紧适度,转动灵活,不得有卡死现象,出厂时不得出现锈蚀。尾部张紧装置已利用的行程不得超过全行程的50%,张紧装暨调节应灵活。尾轴两侧滑动板与尾部侧板应贴合,滑动自如。在图样无规定时,中间出料口均应在安装现场开孔焊接。头轮、尾轮装配后应转动灵活(手扳即动),尾部抽承座与滑道之间滑动应灵活。轴承腔内应充满2/3容积以上二号二硫化钼润滑脂。除输送链外,所有运动部件及减速器内的润滑方法、润滑材料、润滑周期应符合表12的规定。7

润滑部位

各传动轴

开式链传动

尾部轴承座、滑轨

减速器

HG/T2649—95

润滑材料

二硫化钼润滑脂

耐水润滑脂

石墨润滑脂

40号机械油或90号工业齿轮油

润滑方法

注入或涂抹

润滑周期

1~2个月

6个月

4.2.19导电部分对输送机壳体之间的绝缘电阻值应大于2MQ,接地端子与电气设备金属外壳和输送机壳体之间的电阻值应不大于0.1Q4.2.20保护接地端子采用铜质材料,并有明显标志。4.2.21带电部分不应外露,固定导电零件的螺钉要有防松措施。4.2.22输送机的电气系统应能承受1760V、50HZ的绝缘介电强度试验,历时1min,无击穿闪烙现象。

5试验与试验方法

5.1,各焊接件的焊缝外观质量目视检查,应符合4.1.2条的规定。5.2按4.1.9条规定,焊接结构刮板焊缝的抗拉强度试验的试样随机从一块外观合格的刮板上截取,并应符合GB2649的要求,试验方法应符合GB2651的要求,试验结果应符合3.16条的要求。5.3按4.1.9条规定,输送链的拉伸破断载荷试验的试样随机从输送链中抽取,试验方法按GB10596.3的要求进行,试验结果应符合3.11条的要求。5.4刮板与输送链的试样分别经5:2、5.3条试验,若不合格,则分别代表的一套刮板和一套输送链为不合格。

5.5输送机机槽两侧对称中心面对称度的测定方法与测定结果计算,应符合GB10596.3的要求。5.6空载试验。

5.6.1试验前各运动部件、润滑部位、试验用基础支架及整机组装质量应检查合格。5.6.2运行前,先进行盘车(或点动)试验,盘车(或点动)不得少于一个全行程,当一切正常后方可进行空载运行,空载运行在额定速度下不少于2h,并应符合以下要求:主机运行应平稳,无刮、卡、碰现象及异常噪声,驱动装置部分不得有异常振动;a.

现象;

刮板链条运行方向与规定的方向一致,进入头轮时应啮合正确,离开头轮时不得出现卡链、跳链刮板链条速度的测定方法按GB10596.3要求,速度偏差在额定速度的土5%范围内;尾部张紧装置调节应灵活:

安全辅助装置应反应灵敏,动作准确可靠;1.各紧固件连接可靠,无松动。5.6.3空载试验合格后,将连接刮板和链板的螺栓、螺母紧固并点焊固定。5.7负载试验

5.7.1负载试验在使用现场进行。5.7.2运行前应对壳体进行保温处理。5.7.3负载试验条件、方法、要求应符合GB10596.3的要求。5.7.4负载试验中的噪声测定、主机轴承温升测定、刮板链条速度测定和输送量的试验应符合GB10596.3的规定,并应符合3.18、3.7条的要求。.8.

3检验规则

HG/T2649—95

6.1输送机应由制造厂质量捡验部门检验合格后出具合格证。6.2输送机的检验分出厂检验和型式检验。6.2.1出厂检验

出厂检验项目及要求按3.11、3.12、3.16、3.2.2、4.1、4.2、5.6条的要求。6.2.2型式检验

型式检验项目及要求按3.7、3.11、3.12、3.16、3.2.2、4.1、4.2、5.6、5.7条的要求。6.2.3出厂检验为逐台进行,型式检验应随机从出厂检验合格品中抽取,不少于台。6.2.4有下列情况之一时应进行型式检验:a.

产品试制、定型、鉴定时;

设计、材料、工艺有较大变更时;停产十二个月,恢复生产时,

正常生产时间达二十四个月时,出厂检验结果与上次型式检验结果有较大差异时;1.国家质量监督机构提出型式检验要求时。6.3检验规则判定

6.3.1每台输送机按6.2.1条检验,如有任何一项检验数据不符合要求时,则判该台输送机为出厂检验不合格。

6.3.2型式检验符合6.2.2条的要求时,则判型式检验合格,若有一项不符合要求时,则判型式检验为不合格。

防锈和涂漆

输送机的防锈和涂漆等要求应符合GB10596.2的规定标志、包装、贮运

输送机的标志、包装、贮运等要求除应符合GB10596.2的规定外,包装箱外壁应注明如下内容:a.

收货单位、地址;

产品名称、型号、出厂编号;

外型尺寸、毛重;

发货单位、地址。

附加说明:

本标准由中国化工装备总公司提出:本标准由化工部化工机械研究院归口;本标准由三门峡化工机械厂负责起草,唐山碱厂参加起草;本标准主要起草人:张广民、原复兴、杨建生、武淑花。中华人民共和国

化工行业标准

返碱埋刮板输送机

HG/T2649-95

编辑中国化工装备总公司

邮政编码100011

印刷北京化工大学

不得翻印

版权专有

开本880×1230

1996年6月第一版

16.5千字

1996年6月第一次印刷

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

HG/T2649-95

返碱埋刮板输送机

1995—01—10发布

中华人民共和国化学工业部

1995—05-01实施

中华人民共和国化工行业标准

返碱埋刮板输送机

主题内容与适用范围

HG/T2649—95

本标准规定了返碱埋刮板输送机(以下简称输送机)的设计、制造、试验与检验规则。本标准适用于安装角度不超过30°,返碱温度不大于250℃,与外返碱式蒸汽加热烧炉配套的输送机,其它类似的输送机亦可参照采用。2引用标准

GB1801

优质碳素结构钢技术条件

气焊、手工电弧焊及气体保护焊焊缝坡口的基本型式与尺寸公差与配合尺寸至500mm孔、轴公差带与配合GB2649

GB2651

GB3077

焊接接头机械性能试验取样法

焊接接头拉伸试验法

合金结构钢技术条件

GB10596.1埋刮板输送机型式与基本参数GB10596.2

埋刮板输送机技术条件

GB10596.3埋刮板输送机试验方法一般工程用铸造碳钢

GB11352

3设计

3.1输送机各部件应布局合理,并按标准化、系列化设计。3.2材料

3.2.1输送机主要零件的材料应符合以下规定,并应有材料检验合格证。3.2.1.1链板、销轴、套简和与刮板链条连接的螺栓等材料应符合GB3077的要求,其材料力学性能应不低于40Cr牌号的规定。

3.2.1.2滚轮及头轮轴、尾轮轴等零件的材料应符合GB699的要求,其材料力学性能应不低于45牌号的规定。

3.2.1.3头轮、尾轮、链轮等材料应符合GB11352的要求,其材料力学性能应不低于ZG310~570牌号的规定。

3.2.2外购件应符合相应的标准要求,并应有产品质量合格证。3.3输送机除应适应物料的易飞扬性和给料的不均匀性外,还应适应物料的下述特性:含水率不大于1%;

b堆积密度0.5~1.0t/m;

c.粒度不大于2mm;

d.温度不大于250℃.

3.4输送机的输送量按下式计算:中华人民共和国化学工业部1995-01-10批准1995-05-01实施

式中Q-

264995

Q=3600B·H·e0.n

-计算输送量,m/h;

-机槽有效宽度,m;

机槽高度,m;

一倾斜系数,按表1的规定值选取;-输送链的速度,m/s;

一输送效率,%。

倾斜角度α

倾斜系数

5

功率和输送链的张力等设计计算按GB10596.1的规定,输送链安全系数的取值范围为7~13。3.5

3.6型号表示方法:

基本参数应符合表2的规定

输送链节距(mm)

输送链速度V(m/s)

机槽有效宽度B(mm)

机槽高度H(mm)

输送量Q(m/h)

输送效率n(%)

机槽宽度(cm)

返碱代号

水平型代号

埋刮板输送机代号

0.16~0.50

注,括号内型号不推荐使用

55~120

(MSJ60)

0.20~0.63

85~180

110~250

140~300

3.8输送机采用空载壳体与承载壳体分开结构,输送链分单排和双排两种型式,其结构示意分别如图1、图2、图3所示。输送链节距应符合表2的规定。·2·

张紧装置

HG/T2649—95

进料口

膨胀节

承裁壳体

空载壳体

中间出料口

图1输送机结构

运行方向

图2单排输送链

驱动装置

出料口

HG/T264995

运行方向

图3双排输送链

3.9机槽有效宽度B和机槽高度H(见图4)应符合表2的规定单排式

图4机中间段截面

输送机尾部张紧装置宜采用重式结构。链节距对应的输送链拉伸破断载荷应符合表3的规定。双排式

破断载荷

HG/T2649—95

链节距t(mm)

输送链测试长度应符合表4的规定。表4

魅节距

测试长度(mm)

应组装节数

3.13双排链输送型式适用于机槽有效宽度200~630mm;单排链输送型式适用于机槽有效宽度不大于320mm

3.14头轮轴、尾轮轴分别与头部壳体、尾部壳体间的密封,宜采用填料密封型式,并应选择耐高温、耐腐蚀、耐老化的密封材料。

3.15头轮轴自由端应留有自由膨胀的余地,非自由端应有牢固的定位措施。3.16刮板宜采用冲压件结构,对采用焊接结构刮板焊缝的抗拉强度应不低于400MPa。3.17

减速器转动效率应不低于90%。

3.18负载运行时,距离输送机周围1m处的最大噪声声压级不超过85dB(A),其主机轴承温升不大于40c.

3.19输送机运行过程中的过载或冲击载荷使其过载电流达到规定要求或出现断链事故时,安全装置应能使电动机在规定时间内停止工作,并同时发出报警信号。3.20输送机在第一次大修前正常工作时间应不少于8000h。制造

输送机的制造除应符合本标准的规定外,还应符合经规定程序批准的图样及技术文件的要求。4,1加工

钢板冲剪件不得有裂纹、夹层、凹陷、皱折等缺陷,并应清除尖校和毛刺。4.1.1

壳体、刮板等焊接件的焊缝不得有裂纹、气孔、孤坑、夹渣、未熔合、未焊透等缺陷。焊接结构的刮板焊缝坡口应符合GB985的要求。4.1.3

焊接件焊缝的焊脚,在图祥无规定时,其焊脚高度不小于焊件较薄者之厚度,输送机主要零件的机械加工尺寸精度按GB1801的要求,并应符合表5的规定。.5.

外链板

内链板

·尾轮

头轮轴

尾轮轴

轴承座

与销轴配合的孔

与套筒简配合的孔Vv99.net

2649—95

轴径与外链板配合的部分

与内链板配合的轴径

与销轴配合的孔

与滚轮配合的外径

与套简外径配合的孔

与头轮轴、尾轮轴配合的孔

与头轮、尾轮轴孔配合的轴径

与轴承位置配合的轴径

与链轮配合的轴径

与轴承配合的孔

链板节距尺寸公差应符合GB1801中的JS12级的要求。输送链长度累计偏差应是测试长度的0~十0.25%。双排链的两条链长之差应符合表6的规定。表6

链条长度(m)

链长之差(mm)

>20~40

调质HB217~255

痒火HRC35~45

漳火HRC35~45

火HRC35~45

淳火HRC40~50

调质HB217~255

4.1.9每台输送机应对具有相同牌号、相同规格、相同热处理及焊接工艺的输送链做一组长度不少于三个链节距,且两端为内链节的破断载荷试验以及焊接结构的刮板应做一块刮板的焊接拉伸试验。4.1.10刮板与链板宜采用螺栓连接。壳体的制造及要求应符合GB10596.2的规定。4.1.

4.2组装

所有零件去除毛刺经检验合格后,方可组装。4.2.2水平组装应从头部开始,头轮轴的组装应符合3.15条的要求。4.2.3头轮轮齿与脱链板间的组装间隙应不大于3mm。轴承座在机壳上安装调试并紧固之后,头轮、尾轮两轮齿对称中心面对壳体对称中心面的对称度4.2.4

及两轮齿对称中心面之间的距离偏差应符合表7的规定。表7

对称度

距离偏差

MSJ20~MSJ32

MSJ40~MSJ63

2649-—95

4.2.5头轮轴、尾轮轴对壳体对称中心面的垂直度应符合表8的规定,表8

垂直度(mm)

MSJ20~MSJ32

MSJ40~MSJ63

4.2.6双排输送链的两头轮轮齿装配后的同步尺寸偏差应符合表9的规定。表9

同步尺寸偏差(mm)

MSJ20~MSJ32

双排输送链两排滚轮的中心距尺寸偏差应符合表10的规定。表10

中心距尺寸偏差(mm)

MSJ20~MSJ32

MSJ40MSJ63

MSJ40~MSJ63

4.2.8各段壳体接口法兰内口的连接应平整、密合,如有错位,只允许输送链运行前方的法兰口稍低,其值不大于1.5mm。

4.2.9导轨间的结合部位应平滑,左右两方向的错位不大于0.5mm,两导轨之间的距离尺寸正偏差不大于2mm。壳体内的导轨与壳体应焊牢固。4.2.10输送机头、尾部对称中心面对机槽两侧对称中心面的对称度及导轨直线度应符合表11的规定表11

输送机总长度(m)

>10~30

>30~50

对称度(mm)

直线度(mm)

大小链轮的对称中心平面应重合,其偏差不大于两链轮中心距尺寸的2%。刮板链条装配后应松紧适度,转动灵活,不得有卡死现象,出厂时不得出现锈蚀。尾部张紧装置已利用的行程不得超过全行程的50%,张紧装暨调节应灵活。尾轴两侧滑动板与尾部侧板应贴合,滑动自如。在图样无规定时,中间出料口均应在安装现场开孔焊接。头轮、尾轮装配后应转动灵活(手扳即动),尾部抽承座与滑道之间滑动应灵活。轴承腔内应充满2/3容积以上二号二硫化钼润滑脂。除输送链外,所有运动部件及减速器内的润滑方法、润滑材料、润滑周期应符合表12的规定。7

润滑部位

各传动轴

开式链传动

尾部轴承座、滑轨

减速器

HG/T2649—95

润滑材料

二硫化钼润滑脂

耐水润滑脂

石墨润滑脂

40号机械油或90号工业齿轮油

润滑方法

注入或涂抹

润滑周期

1~2个月

6个月

4.2.19导电部分对输送机壳体之间的绝缘电阻值应大于2MQ,接地端子与电气设备金属外壳和输送机壳体之间的电阻值应不大于0.1Q4.2.20保护接地端子采用铜质材料,并有明显标志。4.2.21带电部分不应外露,固定导电零件的螺钉要有防松措施。4.2.22输送机的电气系统应能承受1760V、50HZ的绝缘介电强度试验,历时1min,无击穿闪烙现象。

5试验与试验方法

5.1,各焊接件的焊缝外观质量目视检查,应符合4.1.2条的规定。5.2按4.1.9条规定,焊接结构刮板焊缝的抗拉强度试验的试样随机从一块外观合格的刮板上截取,并应符合GB2649的要求,试验方法应符合GB2651的要求,试验结果应符合3.16条的要求。5.3按4.1.9条规定,输送链的拉伸破断载荷试验的试样随机从输送链中抽取,试验方法按GB10596.3的要求进行,试验结果应符合3.11条的要求。5.4刮板与输送链的试样分别经5:2、5.3条试验,若不合格,则分别代表的一套刮板和一套输送链为不合格。

5.5输送机机槽两侧对称中心面对称度的测定方法与测定结果计算,应符合GB10596.3的要求。5.6空载试验。

5.6.1试验前各运动部件、润滑部位、试验用基础支架及整机组装质量应检查合格。5.6.2运行前,先进行盘车(或点动)试验,盘车(或点动)不得少于一个全行程,当一切正常后方可进行空载运行,空载运行在额定速度下不少于2h,并应符合以下要求:主机运行应平稳,无刮、卡、碰现象及异常噪声,驱动装置部分不得有异常振动;a.

现象;

刮板链条运行方向与规定的方向一致,进入头轮时应啮合正确,离开头轮时不得出现卡链、跳链刮板链条速度的测定方法按GB10596.3要求,速度偏差在额定速度的土5%范围内;尾部张紧装置调节应灵活:

安全辅助装置应反应灵敏,动作准确可靠;1.各紧固件连接可靠,无松动。5.6.3空载试验合格后,将连接刮板和链板的螺栓、螺母紧固并点焊固定。5.7负载试验

5.7.1负载试验在使用现场进行。5.7.2运行前应对壳体进行保温处理。5.7.3负载试验条件、方法、要求应符合GB10596.3的要求。5.7.4负载试验中的噪声测定、主机轴承温升测定、刮板链条速度测定和输送量的试验应符合GB10596.3的规定,并应符合3.18、3.7条的要求。.8.

3检验规则

HG/T2649—95

6.1输送机应由制造厂质量捡验部门检验合格后出具合格证。6.2输送机的检验分出厂检验和型式检验。6.2.1出厂检验

出厂检验项目及要求按3.11、3.12、3.16、3.2.2、4.1、4.2、5.6条的要求。6.2.2型式检验

型式检验项目及要求按3.7、3.11、3.12、3.16、3.2.2、4.1、4.2、5.6、5.7条的要求。6.2.3出厂检验为逐台进行,型式检验应随机从出厂检验合格品中抽取,不少于台。6.2.4有下列情况之一时应进行型式检验:a.

产品试制、定型、鉴定时;

设计、材料、工艺有较大变更时;停产十二个月,恢复生产时,

正常生产时间达二十四个月时,出厂检验结果与上次型式检验结果有较大差异时;1.国家质量监督机构提出型式检验要求时。6.3检验规则判定

6.3.1每台输送机按6.2.1条检验,如有任何一项检验数据不符合要求时,则判该台输送机为出厂检验不合格。

6.3.2型式检验符合6.2.2条的要求时,则判型式检验合格,若有一项不符合要求时,则判型式检验为不合格。

防锈和涂漆

输送机的防锈和涂漆等要求应符合GB10596.2的规定标志、包装、贮运

输送机的标志、包装、贮运等要求除应符合GB10596.2的规定外,包装箱外壁应注明如下内容:a.

收货单位、地址;

产品名称、型号、出厂编号;

外型尺寸、毛重;

发货单位、地址。

附加说明:

本标准由中国化工装备总公司提出:本标准由化工部化工机械研究院归口;本标准由三门峡化工机械厂负责起草,唐山碱厂参加起草;本标准主要起草人:张广民、原复兴、杨建生、武淑花。中华人民共和国

化工行业标准

返碱埋刮板输送机

HG/T2649-95

编辑中国化工装备总公司

邮政编码100011

印刷北京化工大学

不得翻印

版权专有

开本880×1230

1996年6月第一版

16.5千字

1996年6月第一次印刷

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。