JB/T 7149-1993

基本信息

标准号: JB/T 7149-1993

中文名称:轮胎式装载机制动器 台架试验方法

标准类别:机械行业标准(JB)

标准状态:已作废

发布日期:1993-11-21

实施日期:1994-03-01

作废日期:2008-01-01

下载格式:pdf zip

标准分类号

中标分类号:工程建设>>施工机械设备>>P97建筑工程施工机械

关联标准

替代情况:被JB/T 7149-2007替代

出版信息

页数:10 页

标准价格:15.0

相关单位信息

归口单位:天津工程机械研究所

标准简介

本标准规定了轮胎式装载机行车制动器台架试验的试验项目、试验条件、试验方法及程序、试验报告等。

标准图片预览

标准内容

中华人民共和国机械行业标准

轮胎式装载机制动器

台架试验方法

主题内容与适用范围

JB/T7149.93

本标准规定了轮胎式装载机行车制动器台架试验的试验项目、试验条件、试验方法及程序、试验报告等。

本标准适用于机重(操作重量)大于1.5t的轮胎式装载机行车制动器总成(以下简称制动器)的性能检验。其他轮胎式工程机械亦可参照执行。2引用标准

JB3936汽车制动器温度测量和热电偶安装3试验项目

制动器效能试验;

制动器热衰退和恢复试验;

制动衬片(衬块)磨损试验。

4试验条件

4.1被试制动器应符合产品图样和技术文件的要求。4.2试验设备

惯性试验台(单端和双端)及测量记录仪器。4.3仪器及其精度要求

指示和记录制动力矩、制动温度、制动距离、制动时间、制动管路压力和试验台轴转速的仪器。精度要求应不大丁仪器满量程的士2%,4.4制动管路液体的压力和制动温度的极限偏差为士5%;试验台轴转速的极限偏差为士2%,转动惯量应包括试验台旋转部分的惯量,其极限偏差为士5%。4.5制动器温度测量

在制动过程中应对制动鼓(盘)和制动衬片(衬块)的温度进行测量并记录。测量方法和所用传感器应符合JB3936的规定。

4.6冷却条件

试验在室温条件下进行,采用通风机对制动器进行冷却。5试验方法及程序

5.1试验准备

5.1.1用溶剂洗净制动衬片(衬块)的表面。5.1.2测量制动衬片(衬块)的厚度,并称其重量,对每一制动衬片(衬块)最少测量3点.门必须包括单中华人民共和国机械工业部1993-11-21批准290

1994-03-01实施

JB/T 7149---93

位压力最大处。以示图表示其测量点的具体位置。5.1.3根据所要求的试验车速,按式(1)计算出试验台安装制动鼓(盘)轴相应的转速值。V

式中:n ----安装制动鼓(盘)轴转速,r/min;V-…试验车速,km/h;

r-轮胎滚动半径,m。

5.1.4根据制动器所承担的惯性载荷,计算在试验台上所采用的飞轮计数(转动惯量的计算),5.1.4.1双前轮同时做制动器试验时,按式(2)计算。Ie-GiBr*.

式中:I--双前轮同时做制动器试验时的转动惯量.N·m\;G---空载运输位置前轴负荷,N;β…---空载制动时前轴负荷转移系数,按下式计算β1+$

式中:中---路面附着系数;

hg ---空载运输位置重心高度,m;b-重心距后轴的距离,m。

5.1.4.2只做单前轮制动器试验时,按式(3)计算。Tr

武中:

只做单前轮制动器试验时的转动惯量,N·m。(1)

(2)

5.1.5把被试制动器安装到惯性试验台上,并按产品图样调整制动衬片(衬块)与制动鼓(盘)的间隙。5.1.6检查各接头处的密封情况,并将液压管路和制动轮缸中的空气放净5.2第一次磨合

使制动衬片(衬块)与制动鼓(盘)之间的接触面积达80%以上。5.2.1试验方法

5.2.1.1制动初速度30km/h。

5.2.1.2调整管路压力,使减速度达到0.30g,从制动初速度制动到终速度为零。5.2.1.3调整通风机风速,使制动鼓(盘)初温每次控制在70℃以下。5.2.1.4磨合次数以获得所要求的接触面积而定。注:接触面积允许配合以手工打磨的办法和挖制制动鼓(盘)温度拖磨的办法获得。5.3第一次效能试验

测定制动器经过磨合后的输出制动力矩值。5.3.1试验方法

5.3.1.1制动初速度规定为10,20,30,40,50kg/h(每增加10km/h为一级)至最高车速。5.3.1.2管路压力规定为4.9~~11.8MPa(每增加0.98MPa为:·级)。5.3.1.3制动次数为每--制动初速度,在每一管路压力下制动一次,从制动初速度制动到终速度为零。5.3.1.4制动初温控制在70C土5C。5.3.2测量项目

每次制动记录制动初速度、臂路压力、输出制动力矩、制动鼓(盘)温度及制动时间。5.4第--次热衰退和恢复试验

检查制动器在多次连续使用时性能衰变及其冷却后的恢复能力。5.4.1基准点检验

5.4.1.1制动初速度20km/h。

JB/T 7149—93

5.4.1.2调整管路压力,使减速度达到0.30g,从制动初速度制动到终速度为零,5.4.1.3制动初温70C以下。

5.4.1.4制动3次。

5.4.2热衰退试验

5.4.2.1制动初速度40km/h。

5.4.2.2调整管路压力,使减速度达到0.45g,从制动初速度制动到终速度为零。5.4.2.3制动初温70±5℃,关闭风机。5.4.2.4制动15次。

5.4.2.5制动周期60s

5.4.2.6衰退试验后,制动鼓(盘)以相当20km/h车速运转,打开通风机,以10m/s的风速冷却3min后,开始恢复试验。

5.4.3恢复试验

5.4.3.1制动初速度20km/h。

5.4.3.2调整管路压力,使减速度达到0.30g。5.4.3.3以10m/s的风速征整个试验过程中冷却制动器。5.4.3.4制动10次。

5.4.3.5谢动周期60s。

5.4.4效能点检验

5.4.4.1制动初速度40km/h。

5.4.4.2调整管路压力,使减速度达到0.45g。5.4.4.3制动初温70C±5℃。

5.4.4.4制动3次。

5.4.4.5测量项目

5.4.5基准点检验、热衰退试验、恢复试验和效能点检验,每制动一次都要记录制动初速度、管路压力、输出制动力矩、制动鼓(盘)温度、制动衬片(衬块)温度及制动时间。5.5第二次效能试验

检查制动器经过第

一次衰退和恢复试验后的性能变化。5.5.1试验方法按第5.3.1条规定。5.5.2测量项国按第5.3.2条规定。5.6第二次热衰退试验

检查制动器在低的管路压力(减速度)下,长时间使用时的性能衰变情况。5.6.1试验方法

5.6.1.1制动初速度20km/h。

5.6.1.2调整管路压力,使减速度为0.07g。5.6.1.3制动时间

a.每次拖磨时间:油压式为40s,气压式为12s。b.拖磨间断时间:油压式为60s,气压式为18s,总试验时间1800s。5.6.1.4制动器初温:第一次拖磨时制动器温度为室温。5.6.1.5冷却:在整个试验过程中关闭通风机。5.6.2测量项目

每制动-次都要记录管路压力、输出制动力矩、制动鼓(盘)温度、制动衬片(衬块)温度及制动轮缸内制动油温度。观察记录衬片(衬块)准第几次制动时发出烧焦味,产生冒烟现象。292

5.6.3外观检查

JB/T 7149—93

试验结束后打开通风机,使制动器以低速运转至室温。检查制动衬片(衬块)的状况、如裂纹、积炭、烧焦及表面亮膜等。

如为油乐式制动器,应在试验停止后,继续记录制动油温度上升值,直至达到最高值为止,并记录达到最高值的时间。

5.7第二次磨合

消除第二次衰退试验制动衬片(衬块)上的亮膜及一定程度的制动衬片(衬块)积炭试验方法按第5.2.1条规定,但制动次数为50次。5.8第兰次效能试验

检查制动器经过第二次衰退试验和第二次磨合后的变化。5.8.1试验方法按第5.3.1条规定。5.8.2测量项目按第5.3.2条规定。5.9制动器磨损试验(选作项目)测量制动衬片(衬块)的磨损量。5.9.1试验方法

5.9.1.1对每一制动衬片(衬块)选定点的厚度进行精确测量,精确度0.01mm。5.9.1.2第一次制动初速度10km/h,制动器初温60℃士10℃,制动次数500次。5.9.1.3第二次制动初速度20km/h,制动器初温85C土10℃,制动次数300次。5.9.1.4第三次制动初速度40km/h,制动器初温140C土10C.制动次数100次。5.9.1.5调整输入管路压力,使减速度达到0.30g,从制动初速度制动到终速度为零,5.9.1.6用通风机冷却,保持要求的制动初温。5.9.2测量项目

每次试验,测量制动衬片(衬块)选定点的厚度,计算制动衬片(衬块)的总磨损量。6试验报告

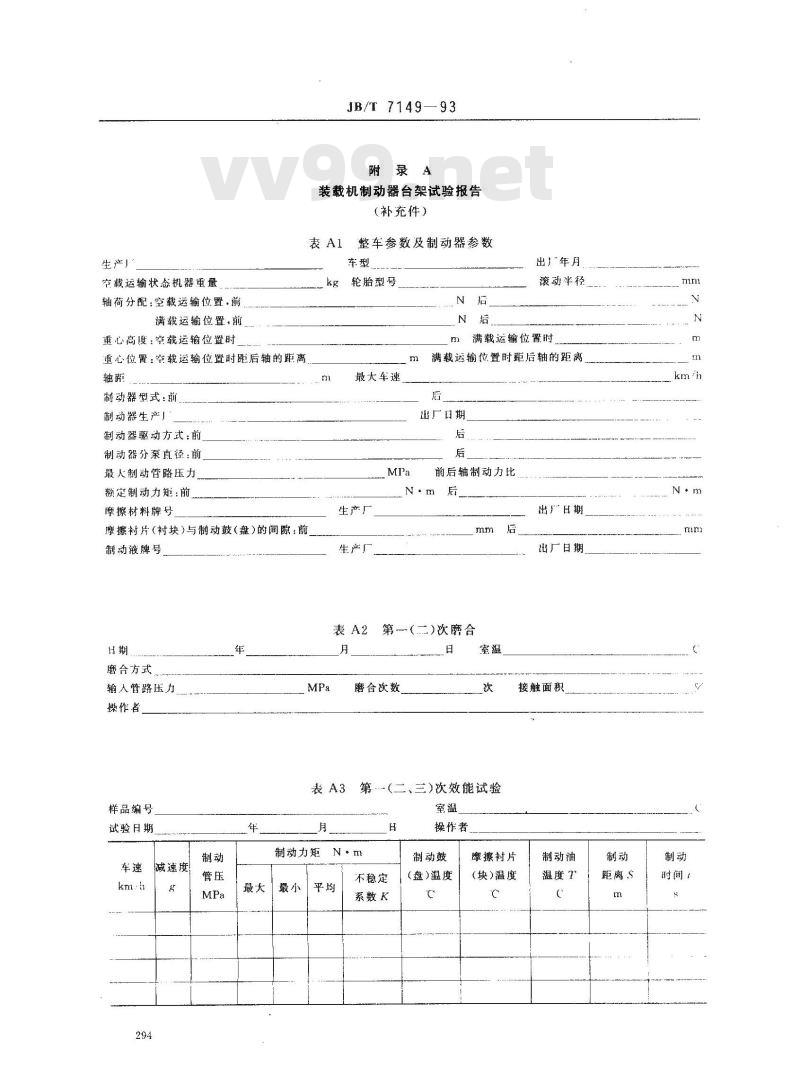

整车参数及制动器参数见附录A(衬充件)表A1:a.

b.第(二)次磨合试验结果填人附录A表A2中;c.第-(二、三)次效能试验结果填人附录A表A3中,并在图A1中绘制效能曲线;d、第-次热衰退、恢复试验和第二次热衰退试验结果填入附录A表A4中,并在图A2中绘制第,·次热衰退,恢复曲线,在图A3中绘制第二次热衰退曲线。e.第--(二、三)次磨损试验结果填人附录A表A5中。7术语及代号的定义

术语及代号的定义见附录B(参考件)。293

生产」

空载运输状态机器重量

轴荷分配:空载运输位置,前

满载运输位置,前

重心高度:空载运输位置时

重心位置:空载运输位置时距后轴的距离轴距

制动器型式:前

制动器生产」

制动器驱动方式:前

制动器分泵直径:前

最人制动管路压力

额定制动力矩:前

摩擦材料牌号

JB/T7149—93

附录A

装载机制动器台架试验报告

(补充件)

整车参数及制动器参数

kg轮胎型号

最大车速

出)年月

滚动半径

满载运输位置时

满载运输位置时距后轴的距离

出厂日期

前后轴制动力比

生产厂

摩擦衬片(衬块)与制动鼓(盘)的间隙:前制动液牌号

磨合方式

输入管路压力

操作者

样品编号

试验日期

减速度

生产『

第(二)次磨合

磨合次数

制动力矩

第(二、三)次效能试验

操作者

不稳定

系数K

制动鼓

(盘)温度

出广日期

出厂日期

接触面积

摩擦衬片

(块)温度

制动油

温度T

样品编号

试验车速

衰退恢复

第1次

基准点

热衰退

效能点

第2次

第3次

第1次

第2次

第3次

M,(N·m)

M,(N·m)

JB/T 7149--93

图A1第一(二、=)次制动效能曲线MPa

第一(二、三)次热衰退、恢复试验和第二次热衰退试验表A4

减速度

试验日期

试验台安装制动鼓(盘)轴转速

制动力矩N·m

最大最小

不稳定

系数K

制动鼓

(盘)温度

摩擦衬片

操作者

(块)温度

时间!

56789101112131415次

12345678910次

第次热衰退、恢复曲线

M,(N-m)

JB/T 7149

图A3第二次热衰退曲线

被试制动器所测零件的温度((),下标为被测零件,例如:T载——制动鼓温度,T

样品编号

摩擦材料

生产)

测量点

磨损量Www.vV99.net

制动盘温度

表 A5第(二、三)次磨损试验

制动初速度:开始制动时的速度。B1

制动终速度:制动完了时的速度3

附录B

术语及代号的定义

(参考件)

试验日期

制动前鼓(盘)温度

操作者

B3制动周期:在连续进行制动中,从本次制动开始到下次制动开始所经过的时间。8

制动鼓(盘)初温:指开始制动时制动鼓(盘)的温度。当多个制动器同时试验时,以其中温度最高者为准。

B5最大制动力矩:指在一次制动过程中,所绘制的制动力矩与制动时间曲线图(以制动力矩为纵坐标,时间为横坐标)上,持续制动过程纵垒标的最大值。如图B1中的M.mx。296

制动增长过程

JB/T 7149—93

持续制动过程

解除測动过程

86最小制动力矩:指在一次制动过程中所绘制的制动力矩与制动时间曲线图(以制动力矩为纵坐标、时间为横坐标)上,持续制动过程纵坐标的最小值。如图B1中MminB7平均制动力矩:指在一次制动过程的持续制动过程中,制动力矩与制动时间所围成的面积,除以持续制动过程的时间,所得的纵坐标值。B8制动时间:指制动器作用的时间。它包括制动力增长过程、持续制动过程和解除制动过程,B9制动力矩不稳定系数K:指最小制动力矩与最大制动力矩之商,即:K=M.min/M,mxB10拖磨:在不切断输人动力情况下进行制动。附加说明:

本标准由机械工业部天津工程机械研究所提出并归口。本标准由天津工程机械研究所、徐州工程机械桥箱厂负责起草。本标准主要起草人杨秀文、王中如。297

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

轮胎式装载机制动器

台架试验方法

主题内容与适用范围

JB/T7149.93

本标准规定了轮胎式装载机行车制动器台架试验的试验项目、试验条件、试验方法及程序、试验报告等。

本标准适用于机重(操作重量)大于1.5t的轮胎式装载机行车制动器总成(以下简称制动器)的性能检验。其他轮胎式工程机械亦可参照执行。2引用标准

JB3936汽车制动器温度测量和热电偶安装3试验项目

制动器效能试验;

制动器热衰退和恢复试验;

制动衬片(衬块)磨损试验。

4试验条件

4.1被试制动器应符合产品图样和技术文件的要求。4.2试验设备

惯性试验台(单端和双端)及测量记录仪器。4.3仪器及其精度要求

指示和记录制动力矩、制动温度、制动距离、制动时间、制动管路压力和试验台轴转速的仪器。精度要求应不大丁仪器满量程的士2%,4.4制动管路液体的压力和制动温度的极限偏差为士5%;试验台轴转速的极限偏差为士2%,转动惯量应包括试验台旋转部分的惯量,其极限偏差为士5%。4.5制动器温度测量

在制动过程中应对制动鼓(盘)和制动衬片(衬块)的温度进行测量并记录。测量方法和所用传感器应符合JB3936的规定。

4.6冷却条件

试验在室温条件下进行,采用通风机对制动器进行冷却。5试验方法及程序

5.1试验准备

5.1.1用溶剂洗净制动衬片(衬块)的表面。5.1.2测量制动衬片(衬块)的厚度,并称其重量,对每一制动衬片(衬块)最少测量3点.门必须包括单中华人民共和国机械工业部1993-11-21批准290

1994-03-01实施

JB/T 7149---93

位压力最大处。以示图表示其测量点的具体位置。5.1.3根据所要求的试验车速,按式(1)计算出试验台安装制动鼓(盘)轴相应的转速值。V

式中:n ----安装制动鼓(盘)轴转速,r/min;V-…试验车速,km/h;

r-轮胎滚动半径,m。

5.1.4根据制动器所承担的惯性载荷,计算在试验台上所采用的飞轮计数(转动惯量的计算),5.1.4.1双前轮同时做制动器试验时,按式(2)计算。Ie-GiBr*.

式中:I--双前轮同时做制动器试验时的转动惯量.N·m\;G---空载运输位置前轴负荷,N;β…---空载制动时前轴负荷转移系数,按下式计算β1+$

式中:中---路面附着系数;

hg ---空载运输位置重心高度,m;b-重心距后轴的距离,m。

5.1.4.2只做单前轮制动器试验时,按式(3)计算。Tr

武中:

只做单前轮制动器试验时的转动惯量,N·m。(1)

(2)

5.1.5把被试制动器安装到惯性试验台上,并按产品图样调整制动衬片(衬块)与制动鼓(盘)的间隙。5.1.6检查各接头处的密封情况,并将液压管路和制动轮缸中的空气放净5.2第一次磨合

使制动衬片(衬块)与制动鼓(盘)之间的接触面积达80%以上。5.2.1试验方法

5.2.1.1制动初速度30km/h。

5.2.1.2调整管路压力,使减速度达到0.30g,从制动初速度制动到终速度为零。5.2.1.3调整通风机风速,使制动鼓(盘)初温每次控制在70℃以下。5.2.1.4磨合次数以获得所要求的接触面积而定。注:接触面积允许配合以手工打磨的办法和挖制制动鼓(盘)温度拖磨的办法获得。5.3第一次效能试验

测定制动器经过磨合后的输出制动力矩值。5.3.1试验方法

5.3.1.1制动初速度规定为10,20,30,40,50kg/h(每增加10km/h为一级)至最高车速。5.3.1.2管路压力规定为4.9~~11.8MPa(每增加0.98MPa为:·级)。5.3.1.3制动次数为每--制动初速度,在每一管路压力下制动一次,从制动初速度制动到终速度为零。5.3.1.4制动初温控制在70C土5C。5.3.2测量项目

每次制动记录制动初速度、臂路压力、输出制动力矩、制动鼓(盘)温度及制动时间。5.4第--次热衰退和恢复试验

检查制动器在多次连续使用时性能衰变及其冷却后的恢复能力。5.4.1基准点检验

5.4.1.1制动初速度20km/h。

JB/T 7149—93

5.4.1.2调整管路压力,使减速度达到0.30g,从制动初速度制动到终速度为零,5.4.1.3制动初温70C以下。

5.4.1.4制动3次。

5.4.2热衰退试验

5.4.2.1制动初速度40km/h。

5.4.2.2调整管路压力,使减速度达到0.45g,从制动初速度制动到终速度为零。5.4.2.3制动初温70±5℃,关闭风机。5.4.2.4制动15次。

5.4.2.5制动周期60s

5.4.2.6衰退试验后,制动鼓(盘)以相当20km/h车速运转,打开通风机,以10m/s的风速冷却3min后,开始恢复试验。

5.4.3恢复试验

5.4.3.1制动初速度20km/h。

5.4.3.2调整管路压力,使减速度达到0.30g。5.4.3.3以10m/s的风速征整个试验过程中冷却制动器。5.4.3.4制动10次。

5.4.3.5谢动周期60s。

5.4.4效能点检验

5.4.4.1制动初速度40km/h。

5.4.4.2调整管路压力,使减速度达到0.45g。5.4.4.3制动初温70C±5℃。

5.4.4.4制动3次。

5.4.4.5测量项目

5.4.5基准点检验、热衰退试验、恢复试验和效能点检验,每制动一次都要记录制动初速度、管路压力、输出制动力矩、制动鼓(盘)温度、制动衬片(衬块)温度及制动时间。5.5第二次效能试验

检查制动器经过第

一次衰退和恢复试验后的性能变化。5.5.1试验方法按第5.3.1条规定。5.5.2测量项国按第5.3.2条规定。5.6第二次热衰退试验

检查制动器在低的管路压力(减速度)下,长时间使用时的性能衰变情况。5.6.1试验方法

5.6.1.1制动初速度20km/h。

5.6.1.2调整管路压力,使减速度为0.07g。5.6.1.3制动时间

a.每次拖磨时间:油压式为40s,气压式为12s。b.拖磨间断时间:油压式为60s,气压式为18s,总试验时间1800s。5.6.1.4制动器初温:第一次拖磨时制动器温度为室温。5.6.1.5冷却:在整个试验过程中关闭通风机。5.6.2测量项目

每制动-次都要记录管路压力、输出制动力矩、制动鼓(盘)温度、制动衬片(衬块)温度及制动轮缸内制动油温度。观察记录衬片(衬块)准第几次制动时发出烧焦味,产生冒烟现象。292

5.6.3外观检查

JB/T 7149—93

试验结束后打开通风机,使制动器以低速运转至室温。检查制动衬片(衬块)的状况、如裂纹、积炭、烧焦及表面亮膜等。

如为油乐式制动器,应在试验停止后,继续记录制动油温度上升值,直至达到最高值为止,并记录达到最高值的时间。

5.7第二次磨合

消除第二次衰退试验制动衬片(衬块)上的亮膜及一定程度的制动衬片(衬块)积炭试验方法按第5.2.1条规定,但制动次数为50次。5.8第兰次效能试验

检查制动器经过第二次衰退试验和第二次磨合后的变化。5.8.1试验方法按第5.3.1条规定。5.8.2测量项目按第5.3.2条规定。5.9制动器磨损试验(选作项目)测量制动衬片(衬块)的磨损量。5.9.1试验方法

5.9.1.1对每一制动衬片(衬块)选定点的厚度进行精确测量,精确度0.01mm。5.9.1.2第一次制动初速度10km/h,制动器初温60℃士10℃,制动次数500次。5.9.1.3第二次制动初速度20km/h,制动器初温85C土10℃,制动次数300次。5.9.1.4第三次制动初速度40km/h,制动器初温140C土10C.制动次数100次。5.9.1.5调整输入管路压力,使减速度达到0.30g,从制动初速度制动到终速度为零,5.9.1.6用通风机冷却,保持要求的制动初温。5.9.2测量项目

每次试验,测量制动衬片(衬块)选定点的厚度,计算制动衬片(衬块)的总磨损量。6试验报告

整车参数及制动器参数见附录A(衬充件)表A1:a.

b.第(二)次磨合试验结果填人附录A表A2中;c.第-(二、三)次效能试验结果填人附录A表A3中,并在图A1中绘制效能曲线;d、第-次热衰退、恢复试验和第二次热衰退试验结果填入附录A表A4中,并在图A2中绘制第,·次热衰退,恢复曲线,在图A3中绘制第二次热衰退曲线。e.第--(二、三)次磨损试验结果填人附录A表A5中。7术语及代号的定义

术语及代号的定义见附录B(参考件)。293

生产」

空载运输状态机器重量

轴荷分配:空载运输位置,前

满载运输位置,前

重心高度:空载运输位置时

重心位置:空载运输位置时距后轴的距离轴距

制动器型式:前

制动器生产」

制动器驱动方式:前

制动器分泵直径:前

最人制动管路压力

额定制动力矩:前

摩擦材料牌号

JB/T7149—93

附录A

装载机制动器台架试验报告

(补充件)

整车参数及制动器参数

kg轮胎型号

最大车速

出)年月

滚动半径

满载运输位置时

满载运输位置时距后轴的距离

出厂日期

前后轴制动力比

生产厂

摩擦衬片(衬块)与制动鼓(盘)的间隙:前制动液牌号

磨合方式

输入管路压力

操作者

样品编号

试验日期

减速度

生产『

第(二)次磨合

磨合次数

制动力矩

第(二、三)次效能试验

操作者

不稳定

系数K

制动鼓

(盘)温度

出广日期

出厂日期

接触面积

摩擦衬片

(块)温度

制动油

温度T

样品编号

试验车速

衰退恢复

第1次

基准点

热衰退

效能点

第2次

第3次

第1次

第2次

第3次

M,(N·m)

M,(N·m)

JB/T 7149--93

图A1第一(二、=)次制动效能曲线MPa

第一(二、三)次热衰退、恢复试验和第二次热衰退试验表A4

减速度

试验日期

试验台安装制动鼓(盘)轴转速

制动力矩N·m

最大最小

不稳定

系数K

制动鼓

(盘)温度

摩擦衬片

操作者

(块)温度

时间!

56789101112131415次

12345678910次

第次热衰退、恢复曲线

M,(N-m)

JB/T 7149

图A3第二次热衰退曲线

被试制动器所测零件的温度((),下标为被测零件,例如:T载——制动鼓温度,T

样品编号

摩擦材料

生产)

测量点

磨损量Www.vV99.net

制动盘温度

表 A5第(二、三)次磨损试验

制动初速度:开始制动时的速度。B1

制动终速度:制动完了时的速度3

附录B

术语及代号的定义

(参考件)

试验日期

制动前鼓(盘)温度

操作者

B3制动周期:在连续进行制动中,从本次制动开始到下次制动开始所经过的时间。8

制动鼓(盘)初温:指开始制动时制动鼓(盘)的温度。当多个制动器同时试验时,以其中温度最高者为准。

B5最大制动力矩:指在一次制动过程中,所绘制的制动力矩与制动时间曲线图(以制动力矩为纵坐标,时间为横坐标)上,持续制动过程纵垒标的最大值。如图B1中的M.mx。296

制动增长过程

JB/T 7149—93

持续制动过程

解除測动过程

86最小制动力矩:指在一次制动过程中所绘制的制动力矩与制动时间曲线图(以制动力矩为纵坐标、时间为横坐标)上,持续制动过程纵坐标的最小值。如图B1中MminB7平均制动力矩:指在一次制动过程的持续制动过程中,制动力矩与制动时间所围成的面积,除以持续制动过程的时间,所得的纵坐标值。B8制动时间:指制动器作用的时间。它包括制动力增长过程、持续制动过程和解除制动过程,B9制动力矩不稳定系数K:指最小制动力矩与最大制动力矩之商,即:K=M.min/M,mxB10拖磨:在不切断输人动力情况下进行制动。附加说明:

本标准由机械工业部天津工程机械研究所提出并归口。本标准由天津工程机械研究所、徐州工程机械桥箱厂负责起草。本标准主要起草人杨秀文、王中如。297

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。