JB/T 8543.1-1997

基本信息

标准号: JB/T 8543.1-1997

中文名称:泵产品零件无损检测 泵受压铸钢件射线检测方法及底片的等级分类

标准类别:机械行业标准(JB)

标准状态:已作废

发布日期:1997-04-15

实施日期:1998-01-01

作废日期:2016-03-01

下载格式:pdf zip

标准分类号

中标分类号:机械>>通用机械与设备>>J71泵

关联标准

替代情况:被JB/T 8543-2015代替

出版信息

出版社:机械工业出版社

页数:16 页

标准价格:17.0

出版日期:1998-01-01

相关单位信息

起草人:袁榕、刘庆、张明圣

起草单位:机械工业部合肥通用机械研究所

归口单位:全国泵标准化技术委员会

提出单位:全国泵标准化技术委员会容积泵分技术委员会

发布部门:中华人民共和国机械工业部

标准简介

本标准规定了厚度为 5~300 mm铸钢件的X、γ射线检测方法及底片等级分类方法。

本标准适用于泵受压铸钢件的射线检测。配套的管件和法兰等受压铸钢件的射线检测也可参照本标准执行。

标准图片预览

标准内容

JB/T8543.1--1997

本标准的附录A、附录B都是标准的附录。本标准的附录 C是提示的附录。言

本标准由全国泵标准化技术委员会容积泵分技术委员会提出并归口。本标准起草单位:机械工业部合肥通用机械研究所。本标准主要起草人:袁榕、刘庆、张明圣。108

1范围

中华人民共和国机械行业标准

泵产品零件无损检测

泵受压铸钢件射线检测方法

及底片的等级分类

JB/T 8543.1—1997

本标准规定了厚度为5~300mm铸钢件的X、射线检测方法及底片等级分类方法。本标准适用于泵受压铸钢件的射线检测。配套的管件和法兰等受压铸钢件的射线检测也可参照本标准执行。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB4792-84射卫生防护基本标准

GB5618--85线型象质计

3检测人员

3.1检测人员必须具备有关射线检测的基本理论和操作技术,应该了解被检工件的铸造工艺和使用条件,并经考核取得有关部门认可的射线检测资格证书。3.2评片人员的视力应每年检查--次,校正视力不得低于1.0,并要在距离400mm时能读出高为0.5mm,间隔为0.5mm的一组印刷体字母。4射线照相方法

4.1射线照相要求

4.1.1铸钢件表面应经外观检验合格。表面上的不规则状态在底片上的图像不应掩盖焊缝中的缺陷或与之相混淆,否则应做适当的修磨。4.1.2铸钢件检测部位应做永久性或半永久性标记,作为每张射线底片重新定位的依据。铸钢件不适合做标记时,应采用透照部位草图或展开图进行标注。4.2射线照相灵嫩度

4.2.1射线照相灵敏度用式(1)表示:K-(d/t)100%

式中:K—用百分数表示的射线照相灵敏度;d-射线照相底片上可辨认到的最细钢丝直径,mm;一铸钢件被透照处的壁厚,mm

4.2.2射线照相质量等级为A级(普通灵敏度)和B级(高级灵敏度)。4.3射线源的选择

中华人民共和国机械工业部1997-04-15批准(1)

1998-01-01实施

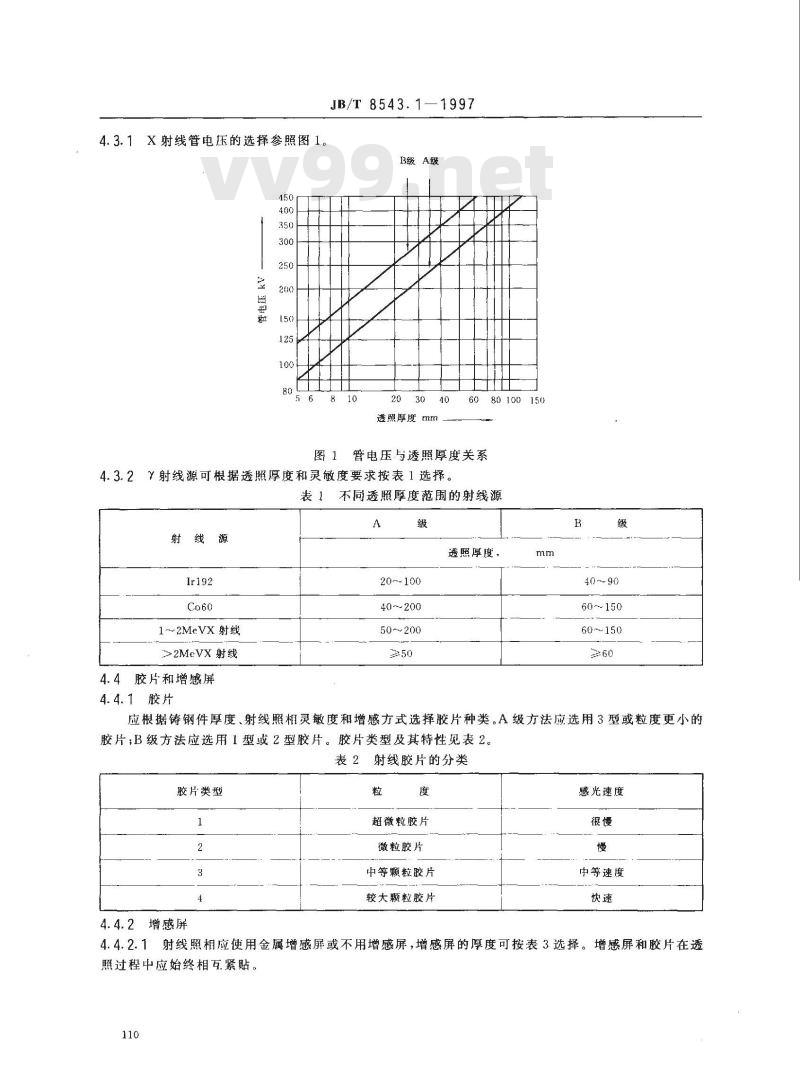

4.3.1X射线管电压的选择参照图1。450

JB/T8543.1—1997

B级A级

透照厚度 mm

6080 100 150

图1管电压与透照厚度关系

4.3.2射线源可根据透照厚度和灵敏度要求按表1选择。表1不同透照厚度范围的射线源

射线源

1~2MeVX射线

>2MeVX射线

4.4胶片和增感屏

4.4.1胶片

透照厚度,

20~-100

40~200

50~200

60~150

60~150

应根据铸钢件厚度、射线照相灵敏度和增感方式选择胶片种类。A级方法应选用3型或粒度更小的胶片;B级方法应选用1型或2型胶片。胶片类型及其特性见表2。表2射线胶片的分类

胶片类型

4.4.2增感屏

超微粒胶片

微粒胶片

中等颗粒胶片

较大颗粒胶片

感光速度

中等速度

4.4.2.1射线照相应使用金属增感屏或不用增感屏,增感屏的厚度可按表3选择。增感屏和胶片在透照过程中应始终相互紧贴。

射线源

<400kv

1~~2MeVX 射线

≥2~6MeVX 射线

>6~12MeVX射线

>12MeVX射线

JB/T 8543.1—1997

表3金属增感屏厚度的选择

增感屏厚度,mm

0.02~0.25.前、后屏为铅增感屏0.05~0.25.前、后屏为铅增感屏0.1~0.5.前、后屏为铅、钢或铜增感屏级

0.4~0.7.前、后屏为钢或增感屏0.1~1.0.前、后屏为铅增感屏

1.0~1.5.前、后屏为铜或钢增感屏前屏1.0~1.5,后屏小于1.5,增感屏材料可用铜、钢或钮1.0~1.5,前解为钮或钨增感屏,后屏不用4.4.2.2表3中钢质增感屏的材料也可用合金钢制造。100kV以下的射线源在透照时,可不用前屏。4.5焦距

透射焦距为射线源到铸钢件表面的最小距离f加上铸钢件透照厚度t的和。值可按附录A(标准的附录)的方法确定。若由于条件所限,不能满足附录A确定的厂值,但能透照出4.7.2规定的像质计最小线径时,值选择可不受附录A的限制。4.6散射线的屏蔽

为了提高射线照相灵敏度,应使用适当的方法对散射线进行屏蔽。为检查背散射,可在暗盒背面贴附一个*B\铅字标记(B高为13mm,厚度为1.6mm)。若在底片的较黑背景上出现\B\的较淡影像,则说明背散射防护不够,应予重照,若在较淡背景上出现“B”的较黑影像,则不作为底片判废的依据。4.7像质计

4.7.1应根据铸钢件的厚度按GB5618的规定选用像质计的规格和尺寸。4.7.2在被检部位的射线底片上能识别的像质计最小线径应符合附录B(标准的附录)的规定。4.8透照方案及布置

4.8.1透照前应按铸钢件的形状、尺寸、透照部位的防护条件等做好透照工艺设计。4.8.2原则上以透照部位的最小壁厚方向为透照方向,如在此方向不能透照或不适当时,可从其他合适的方向进行透照。

4.8.3透照厚度是指实际透照方向的厚度,应采用适当的方法测量,如实测有困难,可采用制图方法来确定。

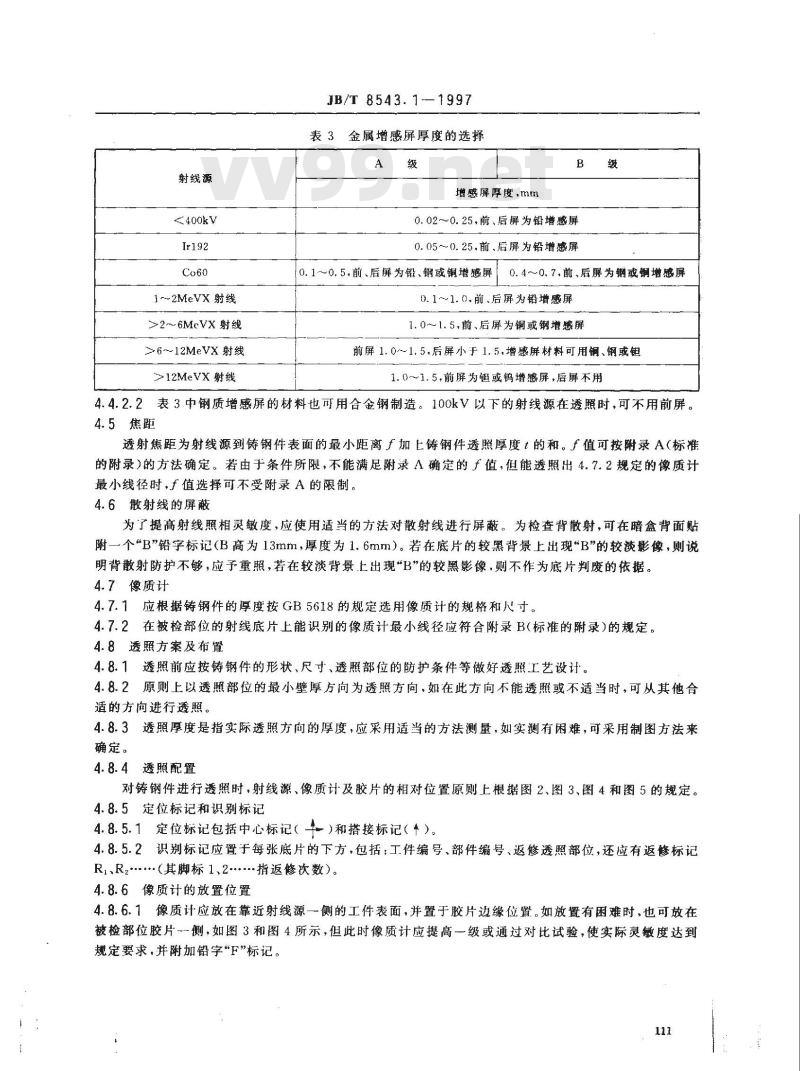

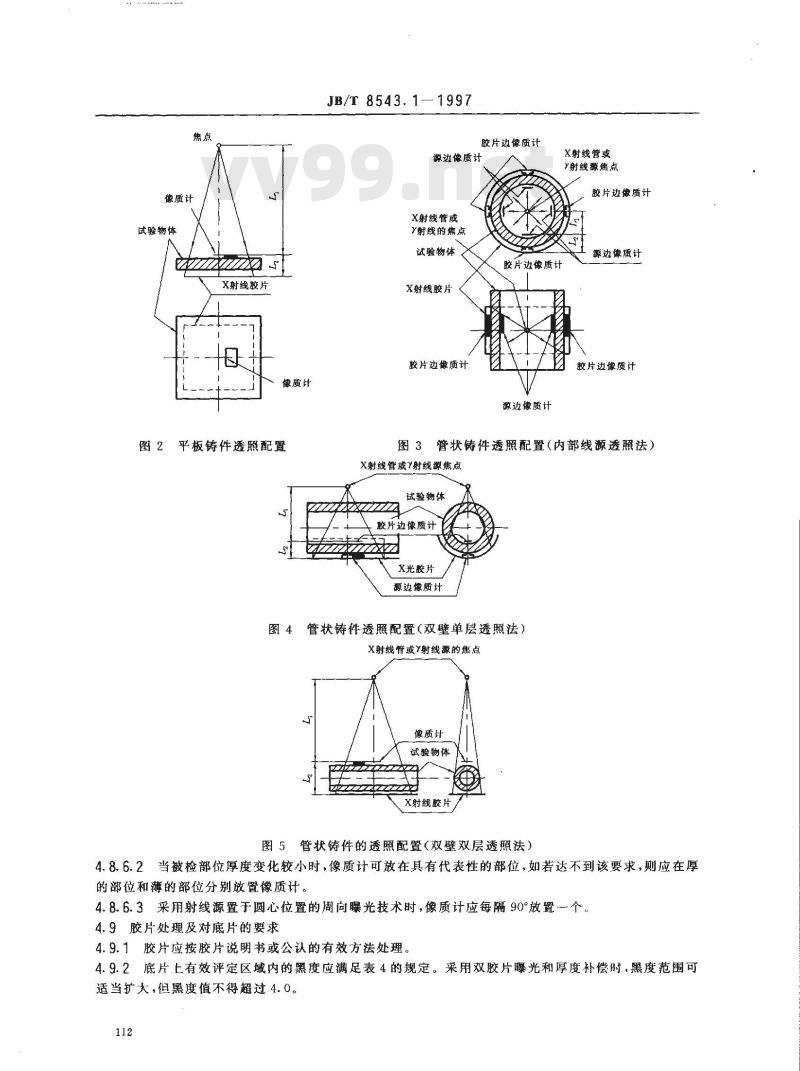

4.8.4透照配置

对铸钢件进行透照时,射线源、像质计及胶片的相对位置原则上根据图2、图3、图4和图5的规定。4.8.5定位标记和识别标记

4.8.5.1定位标记包括中心标记()和搭接标记()。4.8.5.2识别标记应置于每张底片的下方,包括:工件编号、部件编号、返修透照部位,还应有返修标记R..R.·(其脚标1、2指返修次数)。4.8.6像质计的放置位置

4.8.6.1像质计应放在靠近射线源一侧的工件表面,并置于胶片边缘位置。如放置有困难时,也可放在被检部位胶片-一侧,如图3和图4所示,但此时像质计应提高一级或通过对比试验,使实际灵敏度达到规定要求,并附加铅字“F\标记。111

像质计

试验物体

X射线胶片

像质计

图2平板铸件透照配置

JB/T8543.1—1997

胶片边像质计

源边像质计

X射线管或

Y射线的焦点

试验物体

胶片边像质计

X射线胶片

胶片边像质计

源边像质计

X射线管或

丫射线源焦点

胶片边像质计

源边像质计

胶片边像质计

图3管状铸件透照配置(内部线源透照法)X射线管或?射线源焦点

试验物体

胶片边像质计

X光胶片

源边缘质计

图4管状铸件透照配置(双壁单层透照法)X射线管或射线源的焦点

像质计

试验物体

X射线胶片

图5管状铸件的透照配置(双壁双层透照法)4.8.6.2当被检部位厚度变化较小时,像质计可放在具有代表性的部位,如若达不到该要求,则应在厚的部位和薄的部位分别放置像质计。4.8.6.3采用射线源置于圆心位置的周向曝光技术时,像质计应每隔90°放置-个4.9胶片处理及对底片的要求

4.9.1胶片应按胶片说明书或公认的有效方法处理。4.9.2底片上有效评定区域内的黑度应满足表4的规定。采用双胶片曝光和厚度补偿时,黑度范围可适当扩大,但黑度值不得超过4.0。112

JB/T8543.1--1997

表4底片的黑度范围

底片黑度的有效范围

灰等度

4.9.3若上述黑度要求不能满足,但可以满足4.7.2规定的像质计最小线径时,其黑度值范围可不受4.9.2的限制。

4.9.4在焊缝影像上,如能清晰看到长度不小于10mm的像质计钢丝影像,则认为是可识别的。4.9.5底片有效评定区内不允许存在妨碍评级的任何伪缺陷。4.10底片的观察

评片应在专用评片室内进行。评片室内的光线应较暗淡,其照明亮度不得在底片表面产生反4.10.1

观片灯应有观察底片最大黑度为3.5的亮度,其最大亮度应不小于100000cd/m2,射光亮度应可调。并应满足表5的规定。对不需要观察或透光量过强的部分,应采用适当的遮光板以屏蔽强光。表5观光灯的亮度

底片黑度

5射线底片缺陷分类和评定方法

5.1缺陷分类及尺寸测定

观光灯亮度

30 000

100000

透过底片照明亮度

5.1.1底片上铸造缺陷分为气孔、夹砂和夹渣、缩孔和缩松、内冷铁未熔合和泥芯撑未熔合、热裂纹和冷裂纹等五类,

5.1.2缺陷尺寸是按照底片上缺陷呈像的大小来测定的。对缩孔只测定每个缺陷明显部分的尺寸,而不包括周围模糊阴影部分的尺寸。当两个以上缺陷在底片上部分重叠时,应分别定其尺寸。5.1.3当缺陷与评定区边界相接时,应将其划人该评定区内计算。5.2气孔,夹砂和夹渣类的缺陷等级分类5.2.1单个缺陷的点数,应根据缺陷大小按表6计算,但小于表7规定的缺陷可不计算缺陷点数。表6缺陷尺寸和缺陷点数的换算

缺陷尺寸

缺陷点数

缺陷尺寸

缺陷点数

>10. 0~15. 0

>2. 0~~4, 0

>15. 0~20, 0

>20. 0~25. 0

>6. 0~8. 0

>25. 0~30. 0

>8. 0~10. 0

>30. 0~60. 0

缺陷等级

JB/T8543.1--1997

表?不计点数的缺陷最大尺寸

透照谭度

>10~20

>20~40

>40~80

不计点数的缺陷最大尺寸

>80~120

120>200

应在底片上缺陷最多的区域选定评定区,评定区的大小按照透照厚度根据表8和表10决定5.2.2

5.2.3气孔和夹砂、夹渣类缺陷的等级,应根据缺陷点数的总和,分别按表8和表10评定,但1级的最大气孔和夹砂、夹渣尺寸分别不得超过表9和表11的规定。表8气孔在不同等级中的最大点数透照

缺陷等级

透照摩度

气孔最大尺寸

缺陷等级

>10~20

>20~40

>40~80

评定区(直径)

气孔的最大点数

>80~120

缺陷点数超过3级或缺陷尺寸超过壁厚1/2者表9

1级所充许的最大气孔尺寸

>10~~20

>20~40

>40~80

夹砂和夹渣在不同等级中的最大点数透照厚度

>10~~20

>20~40

>40~80

(直径)

夹砂和夹渣的最大点数

>80~120

>80~120

缺陷点数超过3级者或缺陷尺寸超过壁厚1/2者mm

>120~200

120~200

>120~200

透照厚度

夹砂和夹渣

最大尺寸Www.vV99.net

5.3缩孔类缺陷的等级分类

JB/T 8543.1--1997

表111级所允许的夹砂和夹渣的最大尺寸>10~20

>20~40

>40~80

>80~120

>120~200

5.3.1缩孔类缺陷等级分类时,在底片上选取缩孔长度,面积最大的部位为评定区。评定区的大小应根据透照厚度按表13和表14的规定选取。5.3.2缩孔类缺陷根据形状可分为条状缩孔、树枝状缩孔和大面积缩松。5.3.3条状缩孔缺陷长度的计算:一个条状缩孔是以缩孔的最大长度为缺陷长度,两个及两个以上条状缩孔是以各个缩孔长之和为缺陷长度。5.3.4树枝状缩孔缺陷面积的计算:一个树技状缩孔是以缺陷的最大长度和与它正交的最大宽度相乘的积为缩孔的缺陷面积,两个及两个以上树枝状缩孔是以各个缩孔面积之和作为缺陷面积。5.3.5当评定区内同时存在树枝状缩孔和条状缩孔时,应把条状缩孔当作树枝状缩孔来评定,其长度按条状缩孔之长,而宽度以长的1/3计算。5.3.6大面积缩松缺陷面积是以缺陷的最大长度和与它正交的最大宽度相乘的积来计算的。5.3.7缩孔类缺陷的等级,应根据评定区内长度或面积进行评定。但小于表12规定的缩孔类缺陷可不计。

5.3.8条状缩孔根据评定区内缺陷长度的总和按表13评定,树枝状缩孔根据评定区内缺陷面积的总和按表14评定,大面积缩松根据评定区内缺陷面积的总和按表14中括号内数值评定。5.4底片上存在的裂纹(热裂纹和冷裂纹)、内冷铁未熔合和泥芯撑未熔合一律定为4级。5.5缺陷的综合评级

在评定区内,同时存在两类或两类以上缺陷时应首先按缺陷种类分别进行等级评定,然后按下面给定的方法进行综合评级。

5.5.1在评定区内,同时存在两类或两类以上且等级不同的缺陷时,取其中的最低等级定为综合评定等级。

5.5.2在评定区内,同时存在两类或两类以上且等级相同的缺陷时,其缺陷点数、长度和面积超过该级规定的中间值,其综合评定等级应降低一级。5.5.3在1级要求的底片上,其评定区内若同时出现气孔或夹砂、夹渣性质的缺陷,其单个陷陷的大小已超过表9和表11的规定,但其总点数不超过1级规定的数值,此时应评为2级,若评定区内存在其他种类的2级缺陷,其综合评级结果仍应为2级。表12缩孔缺陷可不作评定的最大尺寸透

缺陷等级

>10~20

>20~40

>40~~80

缩孔类缺陷不作评定的最大尺寸5.0

>80~120

>120~200

缺陷等级

缺陷等级

6验收要求

JB/T8543.1-1997

表13条状缩孔在不同等级中的缺陷最大长度透照厚度

>10~20

≥>20~40

>40~80

评定区 (直径)

条状缩孔缺陷的最大长度

缺陷长度超过3级者

树枝状缩孔在不同等级中的缺陷最大面积透照

>10~20

250(1000)

450(2000)

800(3000)

>20~40

>40~80

(直径),mn

树枝状缩孔缺陷的最大面积,mm600(1 600)

900(3 000)

1 650(5 000)

>80~120

800(1 600)

1350(3000)

2 700( 5 000)

缺陷面积超过3级者

6.1泵铸件不允许有裂纹(热裂纹和冷裂纹)、内冷铁或泥芯撑未熔合缺陷存在mm

>120~200

>120~200

1 000(1 600)

2 000(3 000)

3000(5000)

6.2铸钢件的射线检测验收合格等级应不低于表15的规定,对于与管道焊接的泵体,其焊接坡部位的验收等级,应提高一级或由供需双方协议执行。表15

缺陷类型

夹砂和夹渣

缩孔和缩松

厚,mm

合格等

2(条状),3(树枝状)

6.3若供需双方有协议时,铸钢件的射线检测合格级别可按协议执行。级

6.4经射线检测不合格的铸钢件,可根据焊补的有关规定进行补焊,焊补部位应按本标准的要求再次进行检测并按表6~表11进行验收。其中焊补部位的未熔合、末焊透,按铸造缺陷的未熔合处理;焊补部位的气孔、夹渣分别按铸造缺陷的气孔、夹渣处理;焊补裂纹按铸造裂纹处理,7射线照相检测记录

射线照相检测时应记录如下内容:116

铸钢件名称、制造厂家;

检测日期、编号:

一材料、透照厚度及部位;

JB/T 8543.1—1997

仪器名称、焦点、焦距、管电压、管电流、曝光时间、射线源种类及强度;一胶片种类、增感方式和暗室处理条件,一射线照相灵嫩度和底片黑度;一缺陷等级分类结果

定位图及用户要求的项目等;

一检测和审核人员签名(包括检测日期、审核日期、单位盖章)。8射线照相检测报告

8.1检测结束后,应对检测结果及有关事项进行整理归纳,并写出检测报告。其主要内容可参见附录C(提示的附录)。

8.2底片及经有关人员签字的原始记录和检测报告必须妥善保存7年以上,以备随时查核。9射线照相防护

射线照相的防护应符合GB4792的有关规定。117

A1查图法

JB/T 8543.1-1997

附录A

(标准的附录)

确定射线源到铸钢件最小距离(f)的方法根据铸钢件被透照厚度从图Al查出f/d值,再按式(A1)求出f值:f-(f/d)d...

式中:f--一射线源到铸钢件最小距离,mm;射线源有效尺寸,mm。

射线源有效尺寸d的计算:

a)正方形焦点d=u(u是正方形边长);b)矩形焦点d=(a+6)/2(a、b是矩形边长);c)圆形焦点d(a+b)/2(α、b是椭圆形的长、短轴长度);d)圆形焦点d是圆形焦点的直径。B级

A2图解法

60 80 100

透照厚度tmm

200300

透照厚度t与最小f/d值的关系

(Ai))

根据图A2,按已知焦点有效尺寸d和被透照铸钢件厚度t(分A和B两级),用图解法求出f值。118

JB/T8543.1—1997

200!

图A2射线源到铸钢件最小距离f的诺模图附录B

(标准的附录)

像质计的选择使用

像质计的选择应按表B1的规定进行。表 B1

>5~6. 3

>10~13

>13~18

>18~20

>20~26

>26~32

>32~50

>50~63

>63~80

≥80~100

>100~140

>140~180

>180~~225

>10~13

>13~18

>18~20

>20~25

>25~32

>32~45

>45~56

>56~70

>70~90

>90~120

>120~150

>150~190

>190~300

像质计的选用

线真径

要求达到的

像质计指数

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准的附录A、附录B都是标准的附录。本标准的附录 C是提示的附录。言

本标准由全国泵标准化技术委员会容积泵分技术委员会提出并归口。本标准起草单位:机械工业部合肥通用机械研究所。本标准主要起草人:袁榕、刘庆、张明圣。108

1范围

中华人民共和国机械行业标准

泵产品零件无损检测

泵受压铸钢件射线检测方法

及底片的等级分类

JB/T 8543.1—1997

本标准规定了厚度为5~300mm铸钢件的X、射线检测方法及底片等级分类方法。本标准适用于泵受压铸钢件的射线检测。配套的管件和法兰等受压铸钢件的射线检测也可参照本标准执行。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB4792-84射卫生防护基本标准

GB5618--85线型象质计

3检测人员

3.1检测人员必须具备有关射线检测的基本理论和操作技术,应该了解被检工件的铸造工艺和使用条件,并经考核取得有关部门认可的射线检测资格证书。3.2评片人员的视力应每年检查--次,校正视力不得低于1.0,并要在距离400mm时能读出高为0.5mm,间隔为0.5mm的一组印刷体字母。4射线照相方法

4.1射线照相要求

4.1.1铸钢件表面应经外观检验合格。表面上的不规则状态在底片上的图像不应掩盖焊缝中的缺陷或与之相混淆,否则应做适当的修磨。4.1.2铸钢件检测部位应做永久性或半永久性标记,作为每张射线底片重新定位的依据。铸钢件不适合做标记时,应采用透照部位草图或展开图进行标注。4.2射线照相灵嫩度

4.2.1射线照相灵敏度用式(1)表示:K-(d/t)100%

式中:K—用百分数表示的射线照相灵敏度;d-射线照相底片上可辨认到的最细钢丝直径,mm;一铸钢件被透照处的壁厚,mm

4.2.2射线照相质量等级为A级(普通灵敏度)和B级(高级灵敏度)。4.3射线源的选择

中华人民共和国机械工业部1997-04-15批准(1)

1998-01-01实施

4.3.1X射线管电压的选择参照图1。450

JB/T8543.1—1997

B级A级

透照厚度 mm

6080 100 150

图1管电压与透照厚度关系

4.3.2射线源可根据透照厚度和灵敏度要求按表1选择。表1不同透照厚度范围的射线源

射线源

1~2MeVX射线

>2MeVX射线

4.4胶片和增感屏

4.4.1胶片

透照厚度,

20~-100

40~200

50~200

60~150

60~150

应根据铸钢件厚度、射线照相灵敏度和增感方式选择胶片种类。A级方法应选用3型或粒度更小的胶片;B级方法应选用1型或2型胶片。胶片类型及其特性见表2。表2射线胶片的分类

胶片类型

4.4.2增感屏

超微粒胶片

微粒胶片

中等颗粒胶片

较大颗粒胶片

感光速度

中等速度

4.4.2.1射线照相应使用金属增感屏或不用增感屏,增感屏的厚度可按表3选择。增感屏和胶片在透照过程中应始终相互紧贴。

射线源

<400kv

1~~2MeVX 射线

≥2~6MeVX 射线

>6~12MeVX射线

>12MeVX射线

JB/T 8543.1—1997

表3金属增感屏厚度的选择

增感屏厚度,mm

0.02~0.25.前、后屏为铅增感屏0.05~0.25.前、后屏为铅增感屏0.1~0.5.前、后屏为铅、钢或铜增感屏级

0.4~0.7.前、后屏为钢或增感屏0.1~1.0.前、后屏为铅增感屏

1.0~1.5.前、后屏为铜或钢增感屏前屏1.0~1.5,后屏小于1.5,增感屏材料可用铜、钢或钮1.0~1.5,前解为钮或钨增感屏,后屏不用4.4.2.2表3中钢质增感屏的材料也可用合金钢制造。100kV以下的射线源在透照时,可不用前屏。4.5焦距

透射焦距为射线源到铸钢件表面的最小距离f加上铸钢件透照厚度t的和。值可按附录A(标准的附录)的方法确定。若由于条件所限,不能满足附录A确定的厂值,但能透照出4.7.2规定的像质计最小线径时,值选择可不受附录A的限制。4.6散射线的屏蔽

为了提高射线照相灵敏度,应使用适当的方法对散射线进行屏蔽。为检查背散射,可在暗盒背面贴附一个*B\铅字标记(B高为13mm,厚度为1.6mm)。若在底片的较黑背景上出现\B\的较淡影像,则说明背散射防护不够,应予重照,若在较淡背景上出现“B”的较黑影像,则不作为底片判废的依据。4.7像质计

4.7.1应根据铸钢件的厚度按GB5618的规定选用像质计的规格和尺寸。4.7.2在被检部位的射线底片上能识别的像质计最小线径应符合附录B(标准的附录)的规定。4.8透照方案及布置

4.8.1透照前应按铸钢件的形状、尺寸、透照部位的防护条件等做好透照工艺设计。4.8.2原则上以透照部位的最小壁厚方向为透照方向,如在此方向不能透照或不适当时,可从其他合适的方向进行透照。

4.8.3透照厚度是指实际透照方向的厚度,应采用适当的方法测量,如实测有困难,可采用制图方法来确定。

4.8.4透照配置

对铸钢件进行透照时,射线源、像质计及胶片的相对位置原则上根据图2、图3、图4和图5的规定。4.8.5定位标记和识别标记

4.8.5.1定位标记包括中心标记()和搭接标记()。4.8.5.2识别标记应置于每张底片的下方,包括:工件编号、部件编号、返修透照部位,还应有返修标记R..R.·(其脚标1、2指返修次数)。4.8.6像质计的放置位置

4.8.6.1像质计应放在靠近射线源一侧的工件表面,并置于胶片边缘位置。如放置有困难时,也可放在被检部位胶片-一侧,如图3和图4所示,但此时像质计应提高一级或通过对比试验,使实际灵敏度达到规定要求,并附加铅字“F\标记。111

像质计

试验物体

X射线胶片

像质计

图2平板铸件透照配置

JB/T8543.1—1997

胶片边像质计

源边像质计

X射线管或

Y射线的焦点

试验物体

胶片边像质计

X射线胶片

胶片边像质计

源边像质计

X射线管或

丫射线源焦点

胶片边像质计

源边像质计

胶片边像质计

图3管状铸件透照配置(内部线源透照法)X射线管或?射线源焦点

试验物体

胶片边像质计

X光胶片

源边缘质计

图4管状铸件透照配置(双壁单层透照法)X射线管或射线源的焦点

像质计

试验物体

X射线胶片

图5管状铸件的透照配置(双壁双层透照法)4.8.6.2当被检部位厚度变化较小时,像质计可放在具有代表性的部位,如若达不到该要求,则应在厚的部位和薄的部位分别放置像质计。4.8.6.3采用射线源置于圆心位置的周向曝光技术时,像质计应每隔90°放置-个4.9胶片处理及对底片的要求

4.9.1胶片应按胶片说明书或公认的有效方法处理。4.9.2底片上有效评定区域内的黑度应满足表4的规定。采用双胶片曝光和厚度补偿时,黑度范围可适当扩大,但黑度值不得超过4.0。112

JB/T8543.1--1997

表4底片的黑度范围

底片黑度的有效范围

灰等度

4.9.3若上述黑度要求不能满足,但可以满足4.7.2规定的像质计最小线径时,其黑度值范围可不受4.9.2的限制。

4.9.4在焊缝影像上,如能清晰看到长度不小于10mm的像质计钢丝影像,则认为是可识别的。4.9.5底片有效评定区内不允许存在妨碍评级的任何伪缺陷。4.10底片的观察

评片应在专用评片室内进行。评片室内的光线应较暗淡,其照明亮度不得在底片表面产生反4.10.1

观片灯应有观察底片最大黑度为3.5的亮度,其最大亮度应不小于100000cd/m2,射光亮度应可调。并应满足表5的规定。对不需要观察或透光量过强的部分,应采用适当的遮光板以屏蔽强光。表5观光灯的亮度

底片黑度

5射线底片缺陷分类和评定方法

5.1缺陷分类及尺寸测定

观光灯亮度

30 000

100000

透过底片照明亮度

5.1.1底片上铸造缺陷分为气孔、夹砂和夹渣、缩孔和缩松、内冷铁未熔合和泥芯撑未熔合、热裂纹和冷裂纹等五类,

5.1.2缺陷尺寸是按照底片上缺陷呈像的大小来测定的。对缩孔只测定每个缺陷明显部分的尺寸,而不包括周围模糊阴影部分的尺寸。当两个以上缺陷在底片上部分重叠时,应分别定其尺寸。5.1.3当缺陷与评定区边界相接时,应将其划人该评定区内计算。5.2气孔,夹砂和夹渣类的缺陷等级分类5.2.1单个缺陷的点数,应根据缺陷大小按表6计算,但小于表7规定的缺陷可不计算缺陷点数。表6缺陷尺寸和缺陷点数的换算

缺陷尺寸

缺陷点数

缺陷尺寸

缺陷点数

>10. 0~15. 0

>2. 0~~4, 0

>15. 0~20, 0

>20. 0~25. 0

>6. 0~8. 0

>25. 0~30. 0

>8. 0~10. 0

>30. 0~60. 0

缺陷等级

JB/T8543.1--1997

表?不计点数的缺陷最大尺寸

透照谭度

>10~20

>20~40

>40~80

不计点数的缺陷最大尺寸

>80~120

120>200

应在底片上缺陷最多的区域选定评定区,评定区的大小按照透照厚度根据表8和表10决定5.2.2

5.2.3气孔和夹砂、夹渣类缺陷的等级,应根据缺陷点数的总和,分别按表8和表10评定,但1级的最大气孔和夹砂、夹渣尺寸分别不得超过表9和表11的规定。表8气孔在不同等级中的最大点数透照

缺陷等级

透照摩度

气孔最大尺寸

缺陷等级

>10~20

>20~40

>40~80

评定区(直径)

气孔的最大点数

>80~120

缺陷点数超过3级或缺陷尺寸超过壁厚1/2者表9

1级所充许的最大气孔尺寸

>10~~20

>20~40

>40~80

夹砂和夹渣在不同等级中的最大点数透照厚度

>10~~20

>20~40

>40~80

(直径)

夹砂和夹渣的最大点数

>80~120

>80~120

缺陷点数超过3级者或缺陷尺寸超过壁厚1/2者mm

>120~200

120~200

>120~200

透照厚度

夹砂和夹渣

最大尺寸Www.vV99.net

5.3缩孔类缺陷的等级分类

JB/T 8543.1--1997

表111级所允许的夹砂和夹渣的最大尺寸>10~20

>20~40

>40~80

>80~120

>120~200

5.3.1缩孔类缺陷等级分类时,在底片上选取缩孔长度,面积最大的部位为评定区。评定区的大小应根据透照厚度按表13和表14的规定选取。5.3.2缩孔类缺陷根据形状可分为条状缩孔、树枝状缩孔和大面积缩松。5.3.3条状缩孔缺陷长度的计算:一个条状缩孔是以缩孔的最大长度为缺陷长度,两个及两个以上条状缩孔是以各个缩孔长之和为缺陷长度。5.3.4树枝状缩孔缺陷面积的计算:一个树技状缩孔是以缺陷的最大长度和与它正交的最大宽度相乘的积为缩孔的缺陷面积,两个及两个以上树枝状缩孔是以各个缩孔面积之和作为缺陷面积。5.3.5当评定区内同时存在树枝状缩孔和条状缩孔时,应把条状缩孔当作树枝状缩孔来评定,其长度按条状缩孔之长,而宽度以长的1/3计算。5.3.6大面积缩松缺陷面积是以缺陷的最大长度和与它正交的最大宽度相乘的积来计算的。5.3.7缩孔类缺陷的等级,应根据评定区内长度或面积进行评定。但小于表12规定的缩孔类缺陷可不计。

5.3.8条状缩孔根据评定区内缺陷长度的总和按表13评定,树枝状缩孔根据评定区内缺陷面积的总和按表14评定,大面积缩松根据评定区内缺陷面积的总和按表14中括号内数值评定。5.4底片上存在的裂纹(热裂纹和冷裂纹)、内冷铁未熔合和泥芯撑未熔合一律定为4级。5.5缺陷的综合评级

在评定区内,同时存在两类或两类以上缺陷时应首先按缺陷种类分别进行等级评定,然后按下面给定的方法进行综合评级。

5.5.1在评定区内,同时存在两类或两类以上且等级不同的缺陷时,取其中的最低等级定为综合评定等级。

5.5.2在评定区内,同时存在两类或两类以上且等级相同的缺陷时,其缺陷点数、长度和面积超过该级规定的中间值,其综合评定等级应降低一级。5.5.3在1级要求的底片上,其评定区内若同时出现气孔或夹砂、夹渣性质的缺陷,其单个陷陷的大小已超过表9和表11的规定,但其总点数不超过1级规定的数值,此时应评为2级,若评定区内存在其他种类的2级缺陷,其综合评级结果仍应为2级。表12缩孔缺陷可不作评定的最大尺寸透

缺陷等级

>10~20

>20~40

>40~~80

缩孔类缺陷不作评定的最大尺寸5.0

>80~120

>120~200

缺陷等级

缺陷等级

6验收要求

JB/T8543.1-1997

表13条状缩孔在不同等级中的缺陷最大长度透照厚度

>10~20

≥>20~40

>40~80

评定区 (直径)

条状缩孔缺陷的最大长度

缺陷长度超过3级者

树枝状缩孔在不同等级中的缺陷最大面积透照

>10~20

250(1000)

450(2000)

800(3000)

>20~40

>40~80

(直径),mn

树枝状缩孔缺陷的最大面积,mm600(1 600)

900(3 000)

1 650(5 000)

>80~120

800(1 600)

1350(3000)

2 700( 5 000)

缺陷面积超过3级者

6.1泵铸件不允许有裂纹(热裂纹和冷裂纹)、内冷铁或泥芯撑未熔合缺陷存在mm

>120~200

>120~200

1 000(1 600)

2 000(3 000)

3000(5000)

6.2铸钢件的射线检测验收合格等级应不低于表15的规定,对于与管道焊接的泵体,其焊接坡部位的验收等级,应提高一级或由供需双方协议执行。表15

缺陷类型

夹砂和夹渣

缩孔和缩松

厚,mm

合格等

2(条状),3(树枝状)

6.3若供需双方有协议时,铸钢件的射线检测合格级别可按协议执行。级

6.4经射线检测不合格的铸钢件,可根据焊补的有关规定进行补焊,焊补部位应按本标准的要求再次进行检测并按表6~表11进行验收。其中焊补部位的未熔合、末焊透,按铸造缺陷的未熔合处理;焊补部位的气孔、夹渣分别按铸造缺陷的气孔、夹渣处理;焊补裂纹按铸造裂纹处理,7射线照相检测记录

射线照相检测时应记录如下内容:116

铸钢件名称、制造厂家;

检测日期、编号:

一材料、透照厚度及部位;

JB/T 8543.1—1997

仪器名称、焦点、焦距、管电压、管电流、曝光时间、射线源种类及强度;一胶片种类、增感方式和暗室处理条件,一射线照相灵嫩度和底片黑度;一缺陷等级分类结果

定位图及用户要求的项目等;

一检测和审核人员签名(包括检测日期、审核日期、单位盖章)。8射线照相检测报告

8.1检测结束后,应对检测结果及有关事项进行整理归纳,并写出检测报告。其主要内容可参见附录C(提示的附录)。

8.2底片及经有关人员签字的原始记录和检测报告必须妥善保存7年以上,以备随时查核。9射线照相防护

射线照相的防护应符合GB4792的有关规定。117

A1查图法

JB/T 8543.1-1997

附录A

(标准的附录)

确定射线源到铸钢件最小距离(f)的方法根据铸钢件被透照厚度从图Al查出f/d值,再按式(A1)求出f值:f-(f/d)d...

式中:f--一射线源到铸钢件最小距离,mm;射线源有效尺寸,mm。

射线源有效尺寸d的计算:

a)正方形焦点d=u(u是正方形边长);b)矩形焦点d=(a+6)/2(a、b是矩形边长);c)圆形焦点d(a+b)/2(α、b是椭圆形的长、短轴长度);d)圆形焦点d是圆形焦点的直径。B级

A2图解法

60 80 100

透照厚度tmm

200300

透照厚度t与最小f/d值的关系

(Ai))

根据图A2,按已知焦点有效尺寸d和被透照铸钢件厚度t(分A和B两级),用图解法求出f值。118

JB/T8543.1—1997

200!

图A2射线源到铸钢件最小距离f的诺模图附录B

(标准的附录)

像质计的选择使用

像质计的选择应按表B1的规定进行。表 B1

>5~6. 3

>10~13

>13~18

>18~20

>20~26

>26~32

>32~50

>50~63

>63~80

≥80~100

>100~140

>140~180

>180~~225

>10~13

>13~18

>18~20

>20~25

>25~32

>32~45

>45~56

>56~70

>70~90

>90~120

>120~150

>150~190

>190~300

像质计的选用

线真径

要求达到的

像质计指数

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。