GB 8564-1988

基本信息

标准号: GB 8564-1988

中文名称:水轮发电机组安装技术规范

标准类别:国家标准(GB)

英文名称:Specification for installation of hydraulic-turbine and generator units

标准状态:已作废

发布日期:1988-04-12

实施日期:1988-07-01

作废日期:2004-03-01

下载格式:pdf zip

标准分类号

标准ICS号: 能源和热传导工程>>27.140水力工程

中标分类号:电工>>旋转电机>>K20旋转电机综合

关联标准

替代情况:被GB/T 8564-2003代替

出版信息

页数:52页

标准价格:15.0

相关单位信息

发布部门:水利电力部国家机械工业委员会

标准简介

标准图片预览

标准内容

1总则

中华人民共和国国家标准

水轮发电机组安装技术规范

Specification for ipstallationof hydraulic-turbine and generator units1.0.1本规范适用于水电站符合下列条件之一的水轮发电机组的安装及验收:a,单机容量为3000kw及以上;

b.其水轮机为混流式、冲击式时,转轮名义直径1.om及以上;c.其水轮机为轴流式,斜流式、贯流式时,转轮名义直径1.4m及以上。单机容量为35×10*kW及以上;或混流式水轮机,转轮名义直径6.0m以工。抽水蓄能可逆式机组和小型水轮发电机组可参照执行。UDC 621. 331

·21:621

GB8564—88

1.0.2机纠的安装应根据设计单位和制造厂已审批的机组安装图及有关技术文件,按本规范要求进行。但制造厂因改进设计而有特殊要求的,应按制造厂有关技术文件的要求进行。凡本规范和制造厂技术文件均未涉及者,应由施工单位会同制造厂及有关单位拟定补充规定,报主管部门审批后执行,重要者报部备案。

1.0.3水轮发电机组设备,应符合国家现行的技术标准(包括本规范)和订货合同规定,应有出厂检验记录和合格证件。设备到达接收地点后,应在与制造厂商定的期限内组织有关人员进行开箱、清点、检查,并按“水轮发电机组包装、运输、保管条件”执行。1.0.4水轮发电机组安装所用的装置性材料,应符合设计要求。对重要部位的上要材料,必须有检验或出厂合格证明书。

1.0.5安装场地应进行统一规划。要采取措施使安装场地能防风、防雨、防火,并保持清洁和有足够的照明。受温度影响的部件及设备,其安装场地的温度,不宜低于5对湿度有要求的设备,其安装场地的空气相对湿度一般不高于75%。1.0.6水轮发电机组安装完成后,应按本规范的要求进行起动试运行,检验机组质量并进行验收。2一般规定

2.0.1设备在安装前应进行全面清扫、检查,对重要部件的土要尺寸及配合公差应进行校核。具有制造」保证的整装到货设备可不分解。2.0.2设备基础垫板的埋设,其高程偏差一般不超过~,mm,中心和分布位置偏差般不大于10mm水平偏差一般不人午1mm/m。

2.0.3埋设部件安装后应加固牢靠。基础螺栓、干斤顶、拉紧器、楔子板、基础板等均应点焊固定。埋设部件与混凝士结合面,应无油污和严重锈蚀。2.0.4调整用的模子板应成对使用,搭接长度在2/3以上。2.0.5设备安装应在基础混凝土强度达到设计值的70%后进行。基础板一期混凝土应浇筑密实,-般宜使用微膨胀水泥。

水利电力部

1988-04-12批准

国家机械工业委员会

1988-07-01实施

GB8564-88

2.0.6设备组合面应光洁无毛刺。合缝间隙用0.05mm塞尺检查,不能通过;允许有局部间隙,用0.10mm塞尺检查,深度不应超过组合面宽度的1/3,总长不应超过周长的20%,组螺栓及销钉周围不应有间隙。组合缝处的安装面错牙一般不超过0.10mm。2.0.7部件的装配应注意配合记号。多台机组在安装时,每台机组应用标有同一系列号码的部件进行装配。

同类部件或测点在安装记录里的顺序编导,对固定部件,应从十X开始,顺时针编号,对转动部件,应从对应于转子磁极两引线中间的位置开始,除轴上盘车测点为反时针顺序外,其余均顺时针编号,与这规定不一致的制造!标号应注明。2.0.8细牙连接螺栓安装时应涂润滑剂;连接螺栓应分次均匀紧固;有预紧力要求的螺栓应测量紧度,与设计值的偏差不应超过土10%。采用热把合工艺紧固的螺栓,紧固后应在室温时抽查20%左右。螺栓,螺帽,销钉均应按设计要求锁锭或点焊牢固。各部件安装定位后,应按设计要求钻铰销钉孔。2.0.9机组安装用的X,Y基准线标点及高程点,测量误差不应超过士1mm。中心测量所使用的钢案线直径一般为0.3~0.4mm,其拉应力应不小于1200MPa(约120kgf/mm*)2.0.10现场制造的承压设备及连接件进行强度耐压试验时,试验压力为1.5倍额定丁作压力,但最低压力不得小于0.4MPa(4kgf/cm*),保持10min,无渗漏及裂纹等异带现象。设备及其连接件进行严密性耐压试验时,试验压力为1.25倍实用额定工作压力,保持30min,无渗漏现蒙。

单个冷却器应按设计要求的试验压力进行耐压试验,设计无规定时,试验压力一般为工作压力的两倍,但不低于0.4MPa(4kgf/cm2),保持60min,无渗漏现象。2.0.11设备容器进行煤油游漏试验时,至少保持4h,应无渗漏现象,阀门进行煤油游漏试验时,至少保持5min应无漏现象。

2.0.12单根键应与键槽配合检查,其公差应符合设计要求;成对键配合后,平行度应符合设计要求。2.0.13轴承安装后,在转动部件上进行电焊时,应把电焊机地线直接联到要焊的零件上,并采取安全保护措施,保证电焊飞物不掉入轴承。2.0.14水轮发电机组各部件,均应按要求涂漆防护。其颜色可参照附录B。若与厂房装饰不相称时,除管道涂色外,可作适当变动。

涂漆应均勾,无起泡,绪纹现象。一些有特殊要求的部件,应按下列要求进行涂漆:组。发电机定子、转子、励磁机等的线圈和引线,应按设计要求喷涂绝缘漆。b.机组各部位的油槽,油罐内壁,应涂耐油漆。c,发电机、调速器暴露在主厂房地面以上部分的外表面,应腻平愤。3立式反击式水轮机安装

3.1埋人部件安装

3.1.1吸出管里衬安装,其允许偏差应符合表1要求。3.1.2转轮室,基础环、座环安装的允许偏差应符合表2要求。3.1.3分瓣转轮室,基础环,座环组合面应涂铅油或密封胶,组合键间隙应符合2.0.6条的要求。为防止漏水,过水面组合缝可封焊。3.1.4支柱式座环的上环和固定导叶安装时,座环与基础环的方位偏差的方向应一致。为保证导叶端部间隙符合设计要求,还应严格控制基础环顶面至座环安装面高度尺寸,考虑混凝上浇筑引起座环下沉,应增加一个变形值。

管口直径

相邻管口内壁周长差

上管口中心及方位

上管口高程

下管中心

中心及方位

转轮圆度

基础环,座环测度

(包含同轴度)

GE 8564—88

表1吸出管里衬安装允许偏差

充许偏差

转轮直径

>6 000

±0. 001 5D

>8 000

管口直径设计值。至少等分测八点,带法兰及插人式吸出管应符合表14管口直径的要求

誉口周长

测量管口上 X,Y 标记与机组 X,Y基准线间距离

吊线锤测量

表 2转轮室、基础环、座环安装允许偏差允许偏差

径向测

>6 000

>8 000

周向 8 或 16 等分测 0. 05mm /m但径向最大不超过 0. 60mm

各半径与平均半径之差,不应

超过设计平均间的士10%

测量埋件上 X、Y 标记与机组 X、Y基准线间距离

轴流式测量上,中,下三个断面;斜流式测量上止口和下口,至少测八点测机组中心线至口半径:轴流式机组以转轮室定该机组中心线,至少测八点

吸出管里衬与基础环(或转轮室)间的凑合节焊接时,应有防止座环(或转轮室)变形的措施。3. 1.5

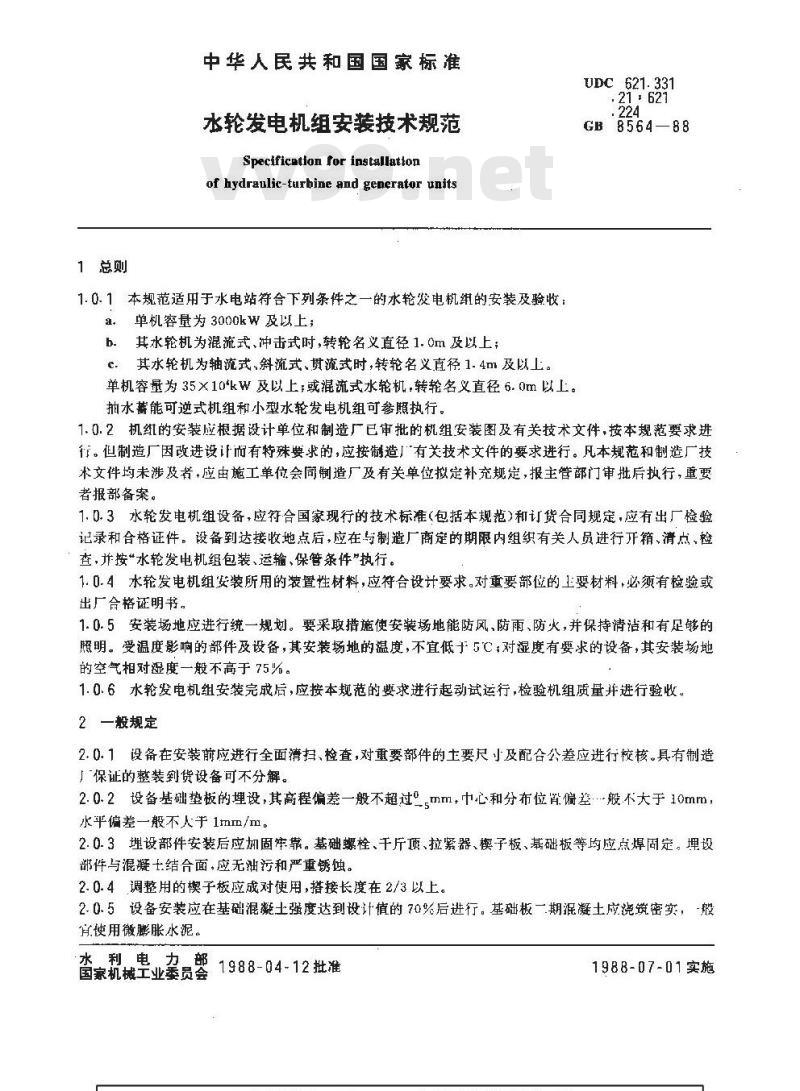

蜗党拼装的允许偏差应符合表3要求。序

CB8564--88

表3壳拼装允许偏差

允许偏差

蜗壳安装的允许偏差应符合表4的要求。表4蜗壳安装允许偏差

与机组Y

直管段中心翻线之距

最远点高程

定位节管口倾斜值

定位节管口与基准线

最远点半径

3.1.8蜗焊接应符合下列要求:

清除。

允许偏差

)-一蜗壳进口直径。若钢管先安装好,则应平顺过渡

R·—最远点半径设计值

参加焊接的焊工应经考试合格

点焊焊条应与焊接焊条相同,焊前应检查点焊质量。如有开裂、未焊透及气孔等缺陷,应彻底各节间和蝶形边对接焊缝间隙一般为2~4mm,过流面错牙不应超过板厚的10%,但纵缝最大错牙不应大下2mm。

坡口局部间隙超过5mm,其长度不应超过焊缝长度的10%;且一般应在坡口处作堆焊处理。d.

凑合节的环缝焊接,应有减少焊接应力和防止座环变形的措施。待殊钢材需按专门制定的程序和要求进行焊接。f.

3.1.9蜗壳焊缝应进行无损探伤检查。采用射线探伤时,检查长度:环缝为10%,纵缝和蝶形边为20%,焊缝质量,按GB3323钢熔化焊对接接头射线照相和质量分级规定的标准,环缝应达到且级,纵缝和蝶形边应达到耳级的要求。采用超声波探伤时,检查长度:环缝、纵缝和蝶形边均为100%;对有怀的地力,应的情用射线探伤复核;焊缝质量,按JB1152一81&钢制压力容器对接焊缝超声波探伤》规定的标准,环缝应达到1级,纵缝和蝶形应达到I级的要求。

蜗壳工地水压试验,按设计要求进行。混凝土蜗党护壁,一般作煤油渗透试验检查,焊缝应无贯穿性缺陷。3.1.10蜗壳设有弹性层的部位,应将角钢、斥板等清除下净。3.1.11蜗壳安装、焊接及浇筑混凝土时,应有防止座环变形的措施。混凝上浇筑上升速度不应超过300mm/h,每层浇高不大于2.5m,施工时应监视座环的变形,并接实际情况随时调整混凝七说筑顺序3.1.12埋设件过流表面应平滑,吸出管里衬上部和转轮室的焊缝应磨平,混凝土与埋设件过流表面应平滑过渡。

GB8564--88

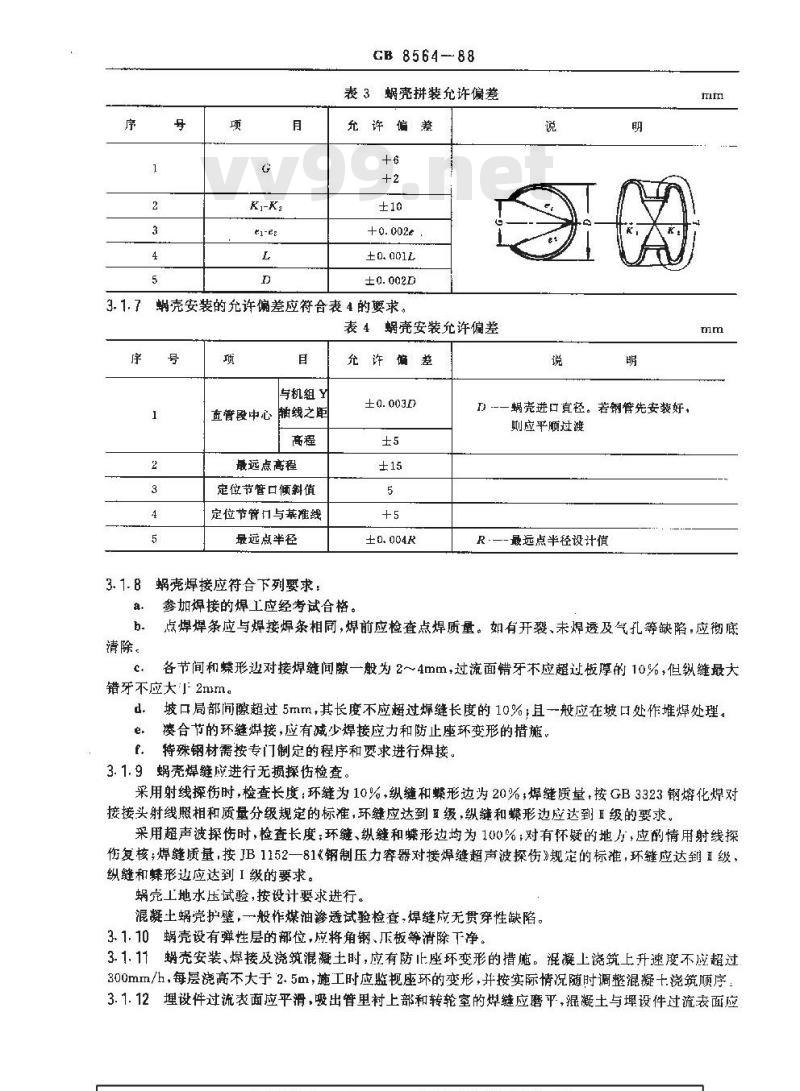

3. 1. 13 机坑里村安装的允许偏差一般符合表 5 要求。表5机坑里村安装允许偏差

充许偏差

上口直径

转轮直径

>8 000

接力器基础安装的允许偏差应符合表6要求说

测量里衬法兰与座环上部法兰谨口间距两等分八点测

表 6接力器基础安装允许偏差

允许偏差

垂直度

中心及高程

转轮直径

与机组座标基准线平行度

至机组座标基准线距离

转轮装配

根据座环,上法兰面测量

与设计债的偏差

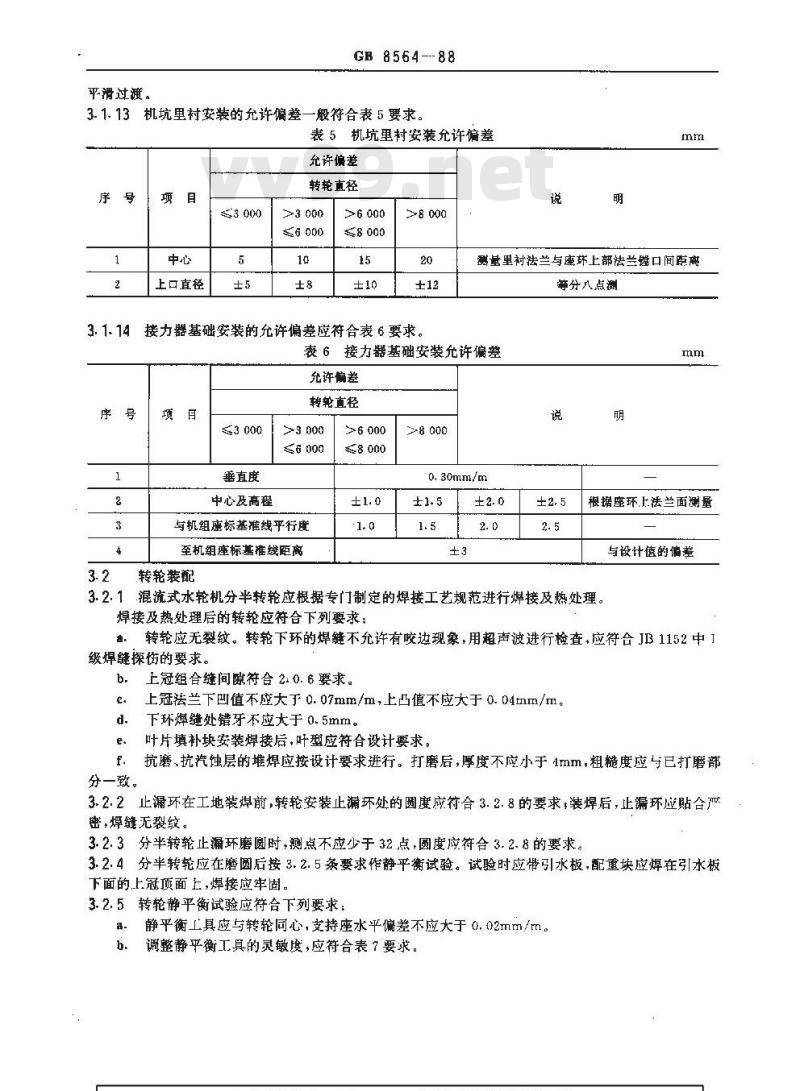

3.2.1混流式水轮机分半转轮应根据专门制定的焊接工艺规范进行焊接及热处理。焊接及热处理后的转轮应符合下列要求:转轮应无裂纹。转轮下环的焊缝不允许有咬边现象,用超声波进行检查,应符合JB1152中J级焊缝探伤的要求。

上冠组合缝间隙符合2:0.6要求。上冠法兰下凹值不应大于0.07mm/m,上凸值不应大于0.04mm/m。下环焊缝处错牙不应大于0.5mm。叶片填补块安装焊接后,叶型应符合设计要求。抗磨、抗汽蚀层的堆焊应按设计要求进行。打磨后,厚度不应小于4mm,粗糙度应与已打磨部f.

分一致。

3.2.2止漏环在工地装焊前,转轮安装止漏环处的圆度应符合3.2.8的要求,装焊后,止漏环应贴合严密,焊缝无裂纹

3.2.3分半转轮止漏环磨圆时,测点不应少于32点,圆度应符合3.2.8的要求。3.2.4分半转轮应在磨圆后按3.2.5条要求作静平衡试验。试验时应带引水板,配重块应焊在引水板下面的上冠顶面上,焊接应牢固。3.2.5转轮静平衡试验应符合下列要求:8

静平衡工具应与转轮同心,支持座水平偏差不应大于0,02mm/m。调整静平衡工具的灵敏度,应符合表7要求。b.

转轮重量

2+5 000~-10 000

>10 000~50000

>50000~100000

>100 000~200 000

GB 8564-88

表7球面中心到转轮重心距离

最大距离

残留不平衡力距,应符合设计要求,mm

最小距离

转桨式水轮机转轮耐压和动作试验应尽量在转轮正放时进行,并应符合下列要求:试验用油的油质应合格,油温不应低于十5℃。最大试验压力,一般为 0.5MPa(5kgf/cm\)。在最大试验压力下,保持16h。

在试验过程中,每小时操作浆叶全行程开关2~3次。各组合缝不应有渗漏现象,每个浆叶密封装置在加与未加试验压力情况下的漏油量,不应超过表8规定,且不大山!试验时的漏油量。表8每个浆叶密封装置允许漏油量转轮直径

每小时每个浆吁密封允许的漏油量mL

>6 000

转轮接力器动作应平稳,开启和关闭的最低油压一般不超过工作压力的15%。绘制转轮接力器行程与桨叶转角的关系曲线。主轴与转轮联接,应符合下列要求:3.2.7

法兰组合缝应无间隙,用0.05mm塞尺检查,不能塞入。整体转轮止漏环圆度,应符合3.2.8条规定的要求。>8000

法兰护累的螺栓凹坑应填平。当它兼作检修密封的一部分时,应检查圆度,并符合3.2.8条规c.

定的要求。

泄水锥螺栓应点焊牢固,护板焊接应采取防变形措施,焊縫应磨平。3.2.8

转轮各部位的同轴度及圆度,以主轴为中心进行检查,各半径与平均半径之差,应符合表9的要求。

工作水头www.vv99.net

≥200

1,止漏环

2.止漏环安装面

3.浆叶外缘

4.引水板止漏圈

GE8564—88

表9转轮各部位的同轴度及圆度充许偏差位

5.兼作检修密封的法兰保护罩

1.上冠外缘

2.下环外缴

3.上梳齿止满环

4. 下止环

3.3导水机构预装

充许偏差

土10%设计间隙值

土20%设计间隙值

土5%设计间值

檗叶外缘只有议为必要时,并

在外审量等于零时测

对应固庭部位为顽益及底环

3. 3.1导水机构预装前,复测座环上平面高程、水平,镗口圆度,应符合 3.1. 2条表 2的要求。3.3.2分群底环、顶盖、支持环等组合面应涂铅油或密封胶,组合缝间隙应符合2.0.6条要求。3.3.3机组基准中心线的确定,一般为:混流式按下止环轴流式按转轮室,斜流式按转轮室上止口。导水机构预装,应符合下列要求:按基准中心线检查各固定止漏环(圈)的同轴度及圆度,各半径与平均半径之差,应符合表9上相应部位的允许偏差要求。止漏环工作面高度超过200mm者,应检查上、下两圈。对轴流式机组,应按基准中心线检查下锥体轴承座法兰止口的同轴度,允许偏差应符合表10的要求。

表10下锥体轴承座法兰止口与转轮室同轴度充许偏差充许偏差

同轴度

转轮直径

>3 000

≤6 000

>6 000

导叶的预装数量,一般不少于总数的50%。b.

至少测四点

c顶盖、底环调整后,一般对称拧紧不少于半数的螺栓。检查导叶端部间隙,各导叶大头与小头两边应一致,不允许有规律性的倾斜;总的端部间隙,最大不超过设计间隙值。对推力轴承装在顶盖上的机组,应考承载后的变形值。

检查装有环形接力器的轴承支座,其中心偏差不应大于 0. 10mm,水平-偏差不应大于0. 05mm/m.

3. 3.4导水机构不进行预装而直接正式安装也应符合 3.3. 1至 3. 3. 3条有关规定的要求。3.4转动部件就位安装

3. 4.1主轴和转轮吊装的放置高程,一般应较设计高程略低:其主轴顶面与吊装启的发电机轴法兰止口底面,应有2~6m巩的间隙。对于推力头装在水轮机轴上的机组,则应较设计高程略高,使推力头套装后与镜板背面有 2~5mm的间隙。主轴垂直度偏差一般不大于 0.05mm/m当水轮机或发电机按实物找正安装时,应整转轮的中心及主轴垂直,使其止漏环间隙符合3.4.2GB 8564—88

条要求,其主轴垂直度偏差不应大于0.02mm/tm,3.4.2转轮安装的最终高程、各止环间隙或桨叶与转轮室间像的允许偏差,应符合表11的要求。表11转轮安装高程及间隙允许偏差充许偏整

混流式

轴流式

斜流式

工作水头

>3 000

>6 000

各间隙与实际平均间之差不应超过实际平均间值的士20%

各间愿与设计间隙之差不应超过设计间值的±10%

各间愿与设计间之差不应超过士0.20mm说

测固定与转动止漏环高低错牙

激底环至转轮体项面距高

测叶片与转轮室间

桨叶与转轮室间断,在全关位宣测进水,出水和中闻三处

3.4.3机组联轴后,两法兰组合继应无间隙;用0.05mm塞尺检查,不能塞入。3.4.4操作油管和受油器安装应符合下列要求:a.

操作油管应严格清洗,联接可靠,不漏油,螺纹连接的操作油管,应有锁紧措施。操作油管的摆度,对固定铜瓦结构,“一般不大于0.20mm对浮动铜瓦结构,一般不大于h.

0.30mm。

受油器水平偏差,在受油器座的平面上测量,不应大于0.05mm/m。旋转油盆与受油器座的挡油环间隙应均勾,且不小于设计值的70%。受油器对地绝缘电阻,在尾水管无水时测量,一般不小于0.5M。e.

3.5导叶及接方器安装调整

3.5.1导叶端部间,一般上部为实际总间隙值的60%~70%,下部为实际总间值的30%~40%,工作水头在200m及以上的机组,下部为0.05mm,其余问隙留在上部;推力轴承装在顶盖上的机组,下部间隙应比上部大,具体要求由设计规定。导叶止推环轴向间隙,不应大于该导叶上部间隙值的50%,导叶应转动灵活。

3.5.2导叶立面间隙,在用钢丝绳捆紧或接力器油压压紧的情况下,用0.05mm塞尺检查,不能通过,局部间隙不应超过表12的要求。有间隙的总长度,不应超过导叶高度的25%。3.5.3在最大开度位置时,导叶与挡块之间距离应符合设计要求,无规定时应留5~10mm。序号

不带密封条的导叶

措密封条的导叶

GB 856488

表12导叶允许局部立面间隙

允许局部立面间隙

导叶高度

>1 200

带密封条的导叶在密封条装入

后检查,应无间隙

连杆的连接应在导叶用钢丝绳捆紧及控制环在全关位叠的情况下进行。连杆应调水平,两端高低差不大丁1mm。测量并记录两轴孔间的距离。3.5.4接力器安装应符合下列要求:a

需在工地分解的接力器进行分解、清洗、检查和装配后,各配合间隙应符合设计要求,活塞移动应平稳灵活。

b.各组合面间隙应符合2.0.6条的要求。节流装置的位置及开度大小应符合设计要求。d.

接力器应按2.0.10条的要求作严密性耐压试验。摇摆式接力器在试验时分油器套应来回转动3~5 次。环形接力器内密封图允许少量滴油。e

接方器安装的水平偏差,在活塞处在中间位置时,测套简或活塞杆水平不应大于0.10mm/ml。接力器的压紧行程,按表13要求确定。表13接力器压紧行程值

玉紧行程值

直缸接力器

带密封条导叶

不密封茶导叶

摇摆式接力器环形接力器

转轮直径

>3 000

≥6 000

导叶在全关位置,当接力器自无压升至工作油压的50%时,其活塞移动值,为压紧行说

撤除接力器油压,测量活塞

返回的行程值

如限位装置调整方便,摇摆

式接力器也可按直缸接力器

要求来确定

g接力器活塞行程,应符合设计要求。直缸接力两活塞行程偏差不应大于1mm;摇摆式接力器的活塞行程余量,在导叶全开与全关位置,任--单边行程余量不应小于10mm。h。摇摆式接力器的分油器配管后,不得暨劲。3.6水导及主轴密封安装

3.6.1轴瓦应符合下列要求:

,橡胶轴瓦表面应平整,无裂纹及脱壳等缺陷巴氏合金轴瓦应光密集气孔、裂纹、硬点及脱壳等缺陷,瓦面粗糙度应优于的要求。bh,橡胶试和筒式瓦应与轴试装,总间隙应符合设计要求。每端最大与最小总间隙之差及同一方位的上下端总间隙之差,均不应大于实测平均总间隙的10%。C:简式虱符合a、h两点要求时,不再进行研刮分快轴瓦除设计要求不研刮外,一般应研刮。GB 856488

轴瓦研刮后,瓦面接触应均匀。每平方厘米面积上至少有一个接触点;每块瓦的局部不接触面积每处不应天于5%,其总和不应超过轴瓦总面积的15%。d.轴瓦的抗重垫块与轴瓦背面垫块座、抗重螺母与螺母支座之间应接触严密。3.6-2轴瓦安装应符合下列要求:a.轴瓦安装应在机组轴线及推力瓦受力调整合格,水轮机止漏环间隙及发电机空气间隙符合要求的条件下进行。为便于复查转轴的中心位置,应在轴承固定部分合适地方建立测点,测量并记录有关数据。

轴瓦安装时,一般应根据主轴中心位置并考虑盘车的摆度方位和大小进行间隙调整,安装总间b.

隙应符合设计要求。对只有两部导轴承的机组,可不考虑摆度而调间隙。c.分块式导轴瓦间允许偏差不应超过土0.02mm:简式导轴瓦间隙允许偏差,应在分配间隙值的士20%以内,瓦面应保持垂直。3.6.3轴承安装应符合下列要求,a-稀油轴承油箱,不允许滑油,一般要按2.0,11条要求作煤油渗透试验。b.轴承冷却器应按2.0.10条要求作耐压试验。油质应合格,油位高度应符合设计要求,偏差一般不超过士10mm。c.

3.6.4主轴检修密封安装应符合下列要求:空气围带在装配前,应通0.05MPa(0.5kgf/cm\)的压缩空气,在水中作漏气试验.应无漏气现象。

安装后,径向间隙应符合设计要求,偏差不应趋过设计间隙值的士20%。3.6-5主轴工作密封安装应符合下列要求a、平板橡胶密封安装的轴向,径向间应符合设计要求,充许偏差不应超过实际平均间隙值的±20%。

轴向端面密封安装,其转环密封面应与大轴垂直:密封件应能上下自由移动,与转环密封面接b.

触良好:供排水管路应畅通。

3.7附件安装

3.7.1真空破坏阀和补气阀应作动作试验和渗漏试验,其起始动作压力和最太开度值,应符合设计要求。

3.7.2蜗壳及尾水管排水闸阀或盘形阀的接力器,均应按2.0.10条要求作严密性耐压试验。3.7.3盘形阀的阀座安装,其水平偏差不应大于0.20mm/m。盘形阀安装后,检查密封面应无间隙,阀组动作应灵活。4灯泡贯式水轮机安装

4.1埋设部件安装

4.1.1灯泡贯流式水轮机尾水管安装,其允许偏差应符合表14要求。4.1.2灯泡贯流式水轮机座环安装,其充许偏差应符合表15要求。4.1.3流道盖板基础框架中心线应与机组中心线重合,允许偏差士5mm;高程应符合设计要求,四角高差不超过3mm各框边平度偏差不超过1mm。4.1.4灯泡贯流式水轮机接力器基础安装,应参照3.1.14条的要求进行。4.2轴承装配

4.2.1推力盘与主轴应垂直,偏差不超过0.05mm;分推力盘组合面应无间隙,用0.05mm塞尺检查不能塞入;摩擦面在接缝处错牙应不大于0.02mm,且按机组旋转方向检查,后一块不得凸出前一块。序号

管口法兰最大与最

小直径差

中心及高程

法兰面与转轮中心

线之距

法兰面垂直及平面

中心及方位

法兰与转轮中心线距离

法兰面与X、Y基准面

的平行度

GB 8564--88

表14灯泡流式水轮机尾水管安装允许偏差允许偏差

转轮直径

±2, 0

>3 000

>6 000

有基础环的结构,指基础环上法兰mm

测管口水平标记的高程和垂直标记的左右偏差①若先装座环,应以座环法兰面位置为基准②测上、下、左、右四点

表15灯泡贯流式水轮机座环安装充许偏差充许偏差

转轮直径

>6 000

测部件上 X,Y 标记与相应基准线之距()若先装尾水管或基础环,应以尾水管法兰或基础环法兰为基准

②测上、下,左,右四点

4.2.2轴瓦检查与研刮,应符合8.1.2及8.1.3条的有关要求。4.2.3轴瓦与轴承外壳的配合应符合8.4.4条的要求。轴承壳,支持环(板,架)及座环(或导水锥)问的组合面间隙应符合 2. 0. 6 条的要求。4.2.4轴瓦间隙应符合设计要求,密封良好,回油畅通。4.2.5有绝缘要求的轴承,充油前用1000V摇表检查应不低于1M2。4.3导水机构安装

4.3.1内配水环(也称底环)与主轴距离应考虑主轴承受转轮重量启引起的变化,一般上部较下部小,两侧相等。

4.3.2导叶端部间隙调整,在关闭位置时测量,内外端间隙分配应符合设计要求,导叶每端两边间隙要基本相等,导叶转动灵活。

4.3.3导叶立面允许局部最大间隙0.25mm,其总长度不应超过导叶高度的25%。4.3.4调速环与外配水环(也称顶盖>的间隙应符合设计要求。4. 4主轴和转轮安装

GB8564--88

4.4.1转轮装配后耐压和动作试验应符合3.2.6条的要求。4.4.2轴线调整时,应考虑由于轴上负荷和支承与运行时的不同所引起的轴线位置变化,以及座环法兰的倾斜情况,并符合设计要求。4.4.3转轮与主轴联接后,组合面应无间隙,用0.05mm塞尺检查,不能塞入。4.4.4受油器瓦座与转轴的同轴度应盘车检查;同轴度偏差,固定瓦不大于0.10mm,浮动瓦不大于0.15mm.

4.4.5转轮室以转轮为中心进行调整与安装,转轮室与桨叶间隙调整应按设计要求,考虑浆叶的窜动盘和充求运转后转轮高低的变化。4.4.6主轴密封安装应符合3.6.4和3.6.5条的要求。5冲击武水轮机安装

5.1机壳安装

5.1.1机壳组合时,组合面应涂铅油或密封胶,不加垫的组合缝应符合2.0.6条的要求,运行时不得漏水。

5.1.2机壳安装时,与机组X、Y基准线的偏差不应大于1mm,高程偏差不应超过士2tmm,机壳上法兰面水平偏差不应大于0.05mm/m

5.1.3对布置在发电机两端的双轮卧式机组,两机壳的相对高差,不应人于1mm;中心距应以推力盘位置、发电机转子和轴的实测长度并加上发电机转子热膨胀伸长值为准,其偏差不应超过.mm。5.2喷嘴及其接力器安装

5.2.1喷嘴,接力器应按2.0.10条的要求作严密性耐斥试验。5.2.2喷嘴和接力器组装后,在16%额定T作压力的作用下,喷针及接力器的动作应灵活。在接力器关闭腔通入额定工作压力,喷针头与喷赚口间应无间隙,用0.02mm塞尺检查,不能通过。5.2.3喷曬的安装,应符合下列要求:a.

土lmm。

喷嘴中心线应与转轮节圈相切,径向偏差不应大手2mm,与水斗分刃的轴向偏差不应超过折向器中心与喷嘴中心偏差,一般不大十 4mm.b

缓冲弹簧压缩长度对设计值的偏差,不应超过土1mm。各喷嘴的喷针行程的同步偏差,不应大于设计行程的2%。d.

5.3转轮安装

5.3.1转轮安装应符合下列要求:转轮水斗分刃旋转平面应通过机壳.上装喷管的法中心,其偏差不大于2mm。a

轴水平或垂直偏差不应大于0.02mm/m。h.

转轮端面跳动量不应大丁0.05mm/m。c

d,转轮与挡水板间隙,一般为4~10mm。5.3.2卧式水轮机轴承装配,应符合8.1、8.2及8.4条的有关要求。5.3.3止漏装置与主辅的间隙应大十轴承间隙0.30.5mm。安装后各间隙与实际平均间隙之差,不应超过实际平均间隙值的土40%;其排水孔应畅通,5.4控制机构的安装与调整

5.4.1控制机构各元件的中心偏差,不应人于2mm,高程偏差不应超过士1.5mm水平或垂直偏差不应大丁0.10mm/m。安装后动作应灵活。5.4.2调整折向器与喷针行程的协联关系,使之符会设计要求。保证喷针在任愈行程时,折向器开口都大于该行程时射流半径3mm,但不超过6mm各折问器动作应向步,偏差不趋过设计值的2%。绘制调速器开度与喷针行程、喷针行程与折向器开口的关系曲线。5.4.3作紧急停机模拟试验:记录喷针和折向器自全至全关的动作时间,其数值应符合设计要求。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

水轮发电机组安装技术规范

Specification for ipstallationof hydraulic-turbine and generator units1.0.1本规范适用于水电站符合下列条件之一的水轮发电机组的安装及验收:a,单机容量为3000kw及以上;

b.其水轮机为混流式、冲击式时,转轮名义直径1.om及以上;c.其水轮机为轴流式,斜流式、贯流式时,转轮名义直径1.4m及以上。单机容量为35×10*kW及以上;或混流式水轮机,转轮名义直径6.0m以工。抽水蓄能可逆式机组和小型水轮发电机组可参照执行。UDC 621. 331

·21:621

GB8564—88

1.0.2机纠的安装应根据设计单位和制造厂已审批的机组安装图及有关技术文件,按本规范要求进行。但制造厂因改进设计而有特殊要求的,应按制造厂有关技术文件的要求进行。凡本规范和制造厂技术文件均未涉及者,应由施工单位会同制造厂及有关单位拟定补充规定,报主管部门审批后执行,重要者报部备案。

1.0.3水轮发电机组设备,应符合国家现行的技术标准(包括本规范)和订货合同规定,应有出厂检验记录和合格证件。设备到达接收地点后,应在与制造厂商定的期限内组织有关人员进行开箱、清点、检查,并按“水轮发电机组包装、运输、保管条件”执行。1.0.4水轮发电机组安装所用的装置性材料,应符合设计要求。对重要部位的上要材料,必须有检验或出厂合格证明书。

1.0.5安装场地应进行统一规划。要采取措施使安装场地能防风、防雨、防火,并保持清洁和有足够的照明。受温度影响的部件及设备,其安装场地的温度,不宜低于5对湿度有要求的设备,其安装场地的空气相对湿度一般不高于75%。1.0.6水轮发电机组安装完成后,应按本规范的要求进行起动试运行,检验机组质量并进行验收。2一般规定

2.0.1设备在安装前应进行全面清扫、检查,对重要部件的土要尺寸及配合公差应进行校核。具有制造」保证的整装到货设备可不分解。2.0.2设备基础垫板的埋设,其高程偏差一般不超过~,mm,中心和分布位置偏差般不大于10mm水平偏差一般不人午1mm/m。

2.0.3埋设部件安装后应加固牢靠。基础螺栓、干斤顶、拉紧器、楔子板、基础板等均应点焊固定。埋设部件与混凝士结合面,应无油污和严重锈蚀。2.0.4调整用的模子板应成对使用,搭接长度在2/3以上。2.0.5设备安装应在基础混凝土强度达到设计值的70%后进行。基础板一期混凝土应浇筑密实,-般宜使用微膨胀水泥。

水利电力部

1988-04-12批准

国家机械工业委员会

1988-07-01实施

GB8564-88

2.0.6设备组合面应光洁无毛刺。合缝间隙用0.05mm塞尺检查,不能通过;允许有局部间隙,用0.10mm塞尺检查,深度不应超过组合面宽度的1/3,总长不应超过周长的20%,组螺栓及销钉周围不应有间隙。组合缝处的安装面错牙一般不超过0.10mm。2.0.7部件的装配应注意配合记号。多台机组在安装时,每台机组应用标有同一系列号码的部件进行装配。

同类部件或测点在安装记录里的顺序编导,对固定部件,应从十X开始,顺时针编号,对转动部件,应从对应于转子磁极两引线中间的位置开始,除轴上盘车测点为反时针顺序外,其余均顺时针编号,与这规定不一致的制造!标号应注明。2.0.8细牙连接螺栓安装时应涂润滑剂;连接螺栓应分次均匀紧固;有预紧力要求的螺栓应测量紧度,与设计值的偏差不应超过土10%。采用热把合工艺紧固的螺栓,紧固后应在室温时抽查20%左右。螺栓,螺帽,销钉均应按设计要求锁锭或点焊牢固。各部件安装定位后,应按设计要求钻铰销钉孔。2.0.9机组安装用的X,Y基准线标点及高程点,测量误差不应超过士1mm。中心测量所使用的钢案线直径一般为0.3~0.4mm,其拉应力应不小于1200MPa(约120kgf/mm*)2.0.10现场制造的承压设备及连接件进行强度耐压试验时,试验压力为1.5倍额定丁作压力,但最低压力不得小于0.4MPa(4kgf/cm*),保持10min,无渗漏及裂纹等异带现象。设备及其连接件进行严密性耐压试验时,试验压力为1.25倍实用额定工作压力,保持30min,无渗漏现蒙。

单个冷却器应按设计要求的试验压力进行耐压试验,设计无规定时,试验压力一般为工作压力的两倍,但不低于0.4MPa(4kgf/cm2),保持60min,无渗漏现象。2.0.11设备容器进行煤油游漏试验时,至少保持4h,应无渗漏现象,阀门进行煤油游漏试验时,至少保持5min应无漏现象。

2.0.12单根键应与键槽配合检查,其公差应符合设计要求;成对键配合后,平行度应符合设计要求。2.0.13轴承安装后,在转动部件上进行电焊时,应把电焊机地线直接联到要焊的零件上,并采取安全保护措施,保证电焊飞物不掉入轴承。2.0.14水轮发电机组各部件,均应按要求涂漆防护。其颜色可参照附录B。若与厂房装饰不相称时,除管道涂色外,可作适当变动。

涂漆应均勾,无起泡,绪纹现象。一些有特殊要求的部件,应按下列要求进行涂漆:组。发电机定子、转子、励磁机等的线圈和引线,应按设计要求喷涂绝缘漆。b.机组各部位的油槽,油罐内壁,应涂耐油漆。c,发电机、调速器暴露在主厂房地面以上部分的外表面,应腻平愤。3立式反击式水轮机安装

3.1埋人部件安装

3.1.1吸出管里衬安装,其允许偏差应符合表1要求。3.1.2转轮室,基础环、座环安装的允许偏差应符合表2要求。3.1.3分瓣转轮室,基础环,座环组合面应涂铅油或密封胶,组合键间隙应符合2.0.6条的要求。为防止漏水,过水面组合缝可封焊。3.1.4支柱式座环的上环和固定导叶安装时,座环与基础环的方位偏差的方向应一致。为保证导叶端部间隙符合设计要求,还应严格控制基础环顶面至座环安装面高度尺寸,考虑混凝上浇筑引起座环下沉,应增加一个变形值。

管口直径

相邻管口内壁周长差

上管口中心及方位

上管口高程

下管中心

中心及方位

转轮圆度

基础环,座环测度

(包含同轴度)

GE 8564—88

表1吸出管里衬安装允许偏差

充许偏差

转轮直径

>6 000

±0. 001 5D

>8 000

管口直径设计值。至少等分测八点,带法兰及插人式吸出管应符合表14管口直径的要求

誉口周长

测量管口上 X,Y 标记与机组 X,Y基准线间距离

吊线锤测量

表 2转轮室、基础环、座环安装允许偏差允许偏差

径向测

>6 000

>8 000

周向 8 或 16 等分测 0. 05mm /m但径向最大不超过 0. 60mm

各半径与平均半径之差,不应

超过设计平均间的士10%

测量埋件上 X、Y 标记与机组 X、Y基准线间距离

轴流式测量上,中,下三个断面;斜流式测量上止口和下口,至少测八点测机组中心线至口半径:轴流式机组以转轮室定该机组中心线,至少测八点

吸出管里衬与基础环(或转轮室)间的凑合节焊接时,应有防止座环(或转轮室)变形的措施。3. 1.5

蜗党拼装的允许偏差应符合表3要求。序

CB8564--88

表3壳拼装允许偏差

允许偏差

蜗壳安装的允许偏差应符合表4的要求。表4蜗壳安装允许偏差

与机组Y

直管段中心翻线之距

最远点高程

定位节管口倾斜值

定位节管口与基准线

最远点半径

3.1.8蜗焊接应符合下列要求:

清除。

允许偏差

)-一蜗壳进口直径。若钢管先安装好,则应平顺过渡

R·—最远点半径设计值

参加焊接的焊工应经考试合格

点焊焊条应与焊接焊条相同,焊前应检查点焊质量。如有开裂、未焊透及气孔等缺陷,应彻底各节间和蝶形边对接焊缝间隙一般为2~4mm,过流面错牙不应超过板厚的10%,但纵缝最大错牙不应大下2mm。

坡口局部间隙超过5mm,其长度不应超过焊缝长度的10%;且一般应在坡口处作堆焊处理。d.

凑合节的环缝焊接,应有减少焊接应力和防止座环变形的措施。待殊钢材需按专门制定的程序和要求进行焊接。f.

3.1.9蜗壳焊缝应进行无损探伤检查。采用射线探伤时,检查长度:环缝为10%,纵缝和蝶形边为20%,焊缝质量,按GB3323钢熔化焊对接接头射线照相和质量分级规定的标准,环缝应达到且级,纵缝和蝶形边应达到耳级的要求。采用超声波探伤时,检查长度:环缝、纵缝和蝶形边均为100%;对有怀的地力,应的情用射线探伤复核;焊缝质量,按JB1152一81&钢制压力容器对接焊缝超声波探伤》规定的标准,环缝应达到1级,纵缝和蝶形应达到I级的要求。

蜗壳工地水压试验,按设计要求进行。混凝土蜗党护壁,一般作煤油渗透试验检查,焊缝应无贯穿性缺陷。3.1.10蜗壳设有弹性层的部位,应将角钢、斥板等清除下净。3.1.11蜗壳安装、焊接及浇筑混凝土时,应有防止座环变形的措施。混凝上浇筑上升速度不应超过300mm/h,每层浇高不大于2.5m,施工时应监视座环的变形,并接实际情况随时调整混凝七说筑顺序3.1.12埋设件过流表面应平滑,吸出管里衬上部和转轮室的焊缝应磨平,混凝土与埋设件过流表面应平滑过渡。

GB8564--88

3. 1. 13 机坑里村安装的允许偏差一般符合表 5 要求。表5机坑里村安装允许偏差

充许偏差

上口直径

转轮直径

>8 000

接力器基础安装的允许偏差应符合表6要求说

测量里衬法兰与座环上部法兰谨口间距两等分八点测

表 6接力器基础安装允许偏差

允许偏差

垂直度

中心及高程

转轮直径

与机组座标基准线平行度

至机组座标基准线距离

转轮装配

根据座环,上法兰面测量

与设计债的偏差

3.2.1混流式水轮机分半转轮应根据专门制定的焊接工艺规范进行焊接及热处理。焊接及热处理后的转轮应符合下列要求:转轮应无裂纹。转轮下环的焊缝不允许有咬边现象,用超声波进行检查,应符合JB1152中J级焊缝探伤的要求。

上冠组合缝间隙符合2:0.6要求。上冠法兰下凹值不应大于0.07mm/m,上凸值不应大于0.04mm/m。下环焊缝处错牙不应大于0.5mm。叶片填补块安装焊接后,叶型应符合设计要求。抗磨、抗汽蚀层的堆焊应按设计要求进行。打磨后,厚度不应小于4mm,粗糙度应与已打磨部f.

分一致。

3.2.2止漏环在工地装焊前,转轮安装止漏环处的圆度应符合3.2.8的要求,装焊后,止漏环应贴合严密,焊缝无裂纹

3.2.3分半转轮止漏环磨圆时,测点不应少于32点,圆度应符合3.2.8的要求。3.2.4分半转轮应在磨圆后按3.2.5条要求作静平衡试验。试验时应带引水板,配重块应焊在引水板下面的上冠顶面上,焊接应牢固。3.2.5转轮静平衡试验应符合下列要求:8

静平衡工具应与转轮同心,支持座水平偏差不应大于0,02mm/m。调整静平衡工具的灵敏度,应符合表7要求。b.

转轮重量

2+5 000~-10 000

>10 000~50000

>50000~100000

>100 000~200 000

GB 8564-88

表7球面中心到转轮重心距离

最大距离

残留不平衡力距,应符合设计要求,mm

最小距离

转桨式水轮机转轮耐压和动作试验应尽量在转轮正放时进行,并应符合下列要求:试验用油的油质应合格,油温不应低于十5℃。最大试验压力,一般为 0.5MPa(5kgf/cm\)。在最大试验压力下,保持16h。

在试验过程中,每小时操作浆叶全行程开关2~3次。各组合缝不应有渗漏现象,每个浆叶密封装置在加与未加试验压力情况下的漏油量,不应超过表8规定,且不大山!试验时的漏油量。表8每个浆叶密封装置允许漏油量转轮直径

每小时每个浆吁密封允许的漏油量mL

>6 000

转轮接力器动作应平稳,开启和关闭的最低油压一般不超过工作压力的15%。绘制转轮接力器行程与桨叶转角的关系曲线。主轴与转轮联接,应符合下列要求:3.2.7

法兰组合缝应无间隙,用0.05mm塞尺检查,不能塞入。整体转轮止漏环圆度,应符合3.2.8条规定的要求。>8000

法兰护累的螺栓凹坑应填平。当它兼作检修密封的一部分时,应检查圆度,并符合3.2.8条规c.

定的要求。

泄水锥螺栓应点焊牢固,护板焊接应采取防变形措施,焊縫应磨平。3.2.8

转轮各部位的同轴度及圆度,以主轴为中心进行检查,各半径与平均半径之差,应符合表9的要求。

工作水头www.vv99.net

≥200

1,止漏环

2.止漏环安装面

3.浆叶外缘

4.引水板止漏圈

GE8564—88

表9转轮各部位的同轴度及圆度充许偏差位

5.兼作检修密封的法兰保护罩

1.上冠外缘

2.下环外缴

3.上梳齿止满环

4. 下止环

3.3导水机构预装

充许偏差

土10%设计间隙值

土20%设计间隙值

土5%设计间值

檗叶外缘只有议为必要时,并

在外审量等于零时测

对应固庭部位为顽益及底环

3. 3.1导水机构预装前,复测座环上平面高程、水平,镗口圆度,应符合 3.1. 2条表 2的要求。3.3.2分群底环、顶盖、支持环等组合面应涂铅油或密封胶,组合缝间隙应符合2.0.6条要求。3.3.3机组基准中心线的确定,一般为:混流式按下止环轴流式按转轮室,斜流式按转轮室上止口。导水机构预装,应符合下列要求:按基准中心线检查各固定止漏环(圈)的同轴度及圆度,各半径与平均半径之差,应符合表9上相应部位的允许偏差要求。止漏环工作面高度超过200mm者,应检查上、下两圈。对轴流式机组,应按基准中心线检查下锥体轴承座法兰止口的同轴度,允许偏差应符合表10的要求。

表10下锥体轴承座法兰止口与转轮室同轴度充许偏差充许偏差

同轴度

转轮直径

>3 000

≤6 000

>6 000

导叶的预装数量,一般不少于总数的50%。b.

至少测四点

c顶盖、底环调整后,一般对称拧紧不少于半数的螺栓。检查导叶端部间隙,各导叶大头与小头两边应一致,不允许有规律性的倾斜;总的端部间隙,最大不超过设计间隙值。对推力轴承装在顶盖上的机组,应考承载后的变形值。

检查装有环形接力器的轴承支座,其中心偏差不应大于 0. 10mm,水平-偏差不应大于0. 05mm/m.

3. 3.4导水机构不进行预装而直接正式安装也应符合 3.3. 1至 3. 3. 3条有关规定的要求。3.4转动部件就位安装

3. 4.1主轴和转轮吊装的放置高程,一般应较设计高程略低:其主轴顶面与吊装启的发电机轴法兰止口底面,应有2~6m巩的间隙。对于推力头装在水轮机轴上的机组,则应较设计高程略高,使推力头套装后与镜板背面有 2~5mm的间隙。主轴垂直度偏差一般不大于 0.05mm/m当水轮机或发电机按实物找正安装时,应整转轮的中心及主轴垂直,使其止漏环间隙符合3.4.2GB 8564—88

条要求,其主轴垂直度偏差不应大于0.02mm/tm,3.4.2转轮安装的最终高程、各止环间隙或桨叶与转轮室间像的允许偏差,应符合表11的要求。表11转轮安装高程及间隙允许偏差充许偏整

混流式

轴流式

斜流式

工作水头

>3 000

>6 000

各间隙与实际平均间之差不应超过实际平均间值的士20%

各间愿与设计间隙之差不应超过设计间值的±10%

各间愿与设计间之差不应超过士0.20mm说

测固定与转动止漏环高低错牙

激底环至转轮体项面距高

测叶片与转轮室间

桨叶与转轮室间断,在全关位宣测进水,出水和中闻三处

3.4.3机组联轴后,两法兰组合继应无间隙;用0.05mm塞尺检查,不能塞入。3.4.4操作油管和受油器安装应符合下列要求:a.

操作油管应严格清洗,联接可靠,不漏油,螺纹连接的操作油管,应有锁紧措施。操作油管的摆度,对固定铜瓦结构,“一般不大于0.20mm对浮动铜瓦结构,一般不大于h.

0.30mm。

受油器水平偏差,在受油器座的平面上测量,不应大于0.05mm/m。旋转油盆与受油器座的挡油环间隙应均勾,且不小于设计值的70%。受油器对地绝缘电阻,在尾水管无水时测量,一般不小于0.5M。e.

3.5导叶及接方器安装调整

3.5.1导叶端部间,一般上部为实际总间隙值的60%~70%,下部为实际总间值的30%~40%,工作水头在200m及以上的机组,下部为0.05mm,其余问隙留在上部;推力轴承装在顶盖上的机组,下部间隙应比上部大,具体要求由设计规定。导叶止推环轴向间隙,不应大于该导叶上部间隙值的50%,导叶应转动灵活。

3.5.2导叶立面间隙,在用钢丝绳捆紧或接力器油压压紧的情况下,用0.05mm塞尺检查,不能通过,局部间隙不应超过表12的要求。有间隙的总长度,不应超过导叶高度的25%。3.5.3在最大开度位置时,导叶与挡块之间距离应符合设计要求,无规定时应留5~10mm。序号

不带密封条的导叶

措密封条的导叶

GB 856488

表12导叶允许局部立面间隙

允许局部立面间隙

导叶高度

>1 200

带密封条的导叶在密封条装入

后检查,应无间隙

连杆的连接应在导叶用钢丝绳捆紧及控制环在全关位叠的情况下进行。连杆应调水平,两端高低差不大丁1mm。测量并记录两轴孔间的距离。3.5.4接力器安装应符合下列要求:a

需在工地分解的接力器进行分解、清洗、检查和装配后,各配合间隙应符合设计要求,活塞移动应平稳灵活。

b.各组合面间隙应符合2.0.6条的要求。节流装置的位置及开度大小应符合设计要求。d.

接力器应按2.0.10条的要求作严密性耐压试验。摇摆式接力器在试验时分油器套应来回转动3~5 次。环形接力器内密封图允许少量滴油。e

接方器安装的水平偏差,在活塞处在中间位置时,测套简或活塞杆水平不应大于0.10mm/ml。接力器的压紧行程,按表13要求确定。表13接力器压紧行程值

玉紧行程值

直缸接力器

带密封条导叶

不密封茶导叶

摇摆式接力器环形接力器

转轮直径

>3 000

≥6 000

导叶在全关位置,当接力器自无压升至工作油压的50%时,其活塞移动值,为压紧行说

撤除接力器油压,测量活塞

返回的行程值

如限位装置调整方便,摇摆

式接力器也可按直缸接力器

要求来确定

g接力器活塞行程,应符合设计要求。直缸接力两活塞行程偏差不应大于1mm;摇摆式接力器的活塞行程余量,在导叶全开与全关位置,任--单边行程余量不应小于10mm。h。摇摆式接力器的分油器配管后,不得暨劲。3.6水导及主轴密封安装

3.6.1轴瓦应符合下列要求:

,橡胶轴瓦表面应平整,无裂纹及脱壳等缺陷巴氏合金轴瓦应光密集气孔、裂纹、硬点及脱壳等缺陷,瓦面粗糙度应优于的要求。bh,橡胶试和筒式瓦应与轴试装,总间隙应符合设计要求。每端最大与最小总间隙之差及同一方位的上下端总间隙之差,均不应大于实测平均总间隙的10%。C:简式虱符合a、h两点要求时,不再进行研刮分快轴瓦除设计要求不研刮外,一般应研刮。GB 856488

轴瓦研刮后,瓦面接触应均匀。每平方厘米面积上至少有一个接触点;每块瓦的局部不接触面积每处不应天于5%,其总和不应超过轴瓦总面积的15%。d.轴瓦的抗重垫块与轴瓦背面垫块座、抗重螺母与螺母支座之间应接触严密。3.6-2轴瓦安装应符合下列要求:a.轴瓦安装应在机组轴线及推力瓦受力调整合格,水轮机止漏环间隙及发电机空气间隙符合要求的条件下进行。为便于复查转轴的中心位置,应在轴承固定部分合适地方建立测点,测量并记录有关数据。

轴瓦安装时,一般应根据主轴中心位置并考虑盘车的摆度方位和大小进行间隙调整,安装总间b.

隙应符合设计要求。对只有两部导轴承的机组,可不考虑摆度而调间隙。c.分块式导轴瓦间允许偏差不应超过土0.02mm:简式导轴瓦间隙允许偏差,应在分配间隙值的士20%以内,瓦面应保持垂直。3.6.3轴承安装应符合下列要求,a-稀油轴承油箱,不允许滑油,一般要按2.0,11条要求作煤油渗透试验。b.轴承冷却器应按2.0.10条要求作耐压试验。油质应合格,油位高度应符合设计要求,偏差一般不超过士10mm。c.

3.6.4主轴检修密封安装应符合下列要求:空气围带在装配前,应通0.05MPa(0.5kgf/cm\)的压缩空气,在水中作漏气试验.应无漏气现象。

安装后,径向间隙应符合设计要求,偏差不应趋过设计间隙值的士20%。3.6-5主轴工作密封安装应符合下列要求a、平板橡胶密封安装的轴向,径向间应符合设计要求,充许偏差不应超过实际平均间隙值的±20%。

轴向端面密封安装,其转环密封面应与大轴垂直:密封件应能上下自由移动,与转环密封面接b.

触良好:供排水管路应畅通。

3.7附件安装

3.7.1真空破坏阀和补气阀应作动作试验和渗漏试验,其起始动作压力和最太开度值,应符合设计要求。

3.7.2蜗壳及尾水管排水闸阀或盘形阀的接力器,均应按2.0.10条要求作严密性耐压试验。3.7.3盘形阀的阀座安装,其水平偏差不应大于0.20mm/m。盘形阀安装后,检查密封面应无间隙,阀组动作应灵活。4灯泡贯式水轮机安装

4.1埋设部件安装

4.1.1灯泡贯流式水轮机尾水管安装,其允许偏差应符合表14要求。4.1.2灯泡贯流式水轮机座环安装,其充许偏差应符合表15要求。4.1.3流道盖板基础框架中心线应与机组中心线重合,允许偏差士5mm;高程应符合设计要求,四角高差不超过3mm各框边平度偏差不超过1mm。4.1.4灯泡贯流式水轮机接力器基础安装,应参照3.1.14条的要求进行。4.2轴承装配

4.2.1推力盘与主轴应垂直,偏差不超过0.05mm;分推力盘组合面应无间隙,用0.05mm塞尺检查不能塞入;摩擦面在接缝处错牙应不大于0.02mm,且按机组旋转方向检查,后一块不得凸出前一块。序号

管口法兰最大与最

小直径差

中心及高程

法兰面与转轮中心

线之距

法兰面垂直及平面

中心及方位

法兰与转轮中心线距离

法兰面与X、Y基准面

的平行度

GB 8564--88

表14灯泡流式水轮机尾水管安装允许偏差允许偏差

转轮直径

±2, 0

>3 000

>6 000

有基础环的结构,指基础环上法兰mm

测管口水平标记的高程和垂直标记的左右偏差①若先装座环,应以座环法兰面位置为基准②测上、下、左、右四点

表15灯泡贯流式水轮机座环安装充许偏差充许偏差

转轮直径

>6 000

测部件上 X,Y 标记与相应基准线之距()若先装尾水管或基础环,应以尾水管法兰或基础环法兰为基准

②测上、下,左,右四点

4.2.2轴瓦检查与研刮,应符合8.1.2及8.1.3条的有关要求。4.2.3轴瓦与轴承外壳的配合应符合8.4.4条的要求。轴承壳,支持环(板,架)及座环(或导水锥)问的组合面间隙应符合 2. 0. 6 条的要求。4.2.4轴瓦间隙应符合设计要求,密封良好,回油畅通。4.2.5有绝缘要求的轴承,充油前用1000V摇表检查应不低于1M2。4.3导水机构安装

4.3.1内配水环(也称底环)与主轴距离应考虑主轴承受转轮重量启引起的变化,一般上部较下部小,两侧相等。

4.3.2导叶端部间隙调整,在关闭位置时测量,内外端间隙分配应符合设计要求,导叶每端两边间隙要基本相等,导叶转动灵活。

4.3.3导叶立面允许局部最大间隙0.25mm,其总长度不应超过导叶高度的25%。4.3.4调速环与外配水环(也称顶盖>的间隙应符合设计要求。4. 4主轴和转轮安装

GB8564--88

4.4.1转轮装配后耐压和动作试验应符合3.2.6条的要求。4.4.2轴线调整时,应考虑由于轴上负荷和支承与运行时的不同所引起的轴线位置变化,以及座环法兰的倾斜情况,并符合设计要求。4.4.3转轮与主轴联接后,组合面应无间隙,用0.05mm塞尺检查,不能塞入。4.4.4受油器瓦座与转轴的同轴度应盘车检查;同轴度偏差,固定瓦不大于0.10mm,浮动瓦不大于0.15mm.

4.4.5转轮室以转轮为中心进行调整与安装,转轮室与桨叶间隙调整应按设计要求,考虑浆叶的窜动盘和充求运转后转轮高低的变化。4.4.6主轴密封安装应符合3.6.4和3.6.5条的要求。5冲击武水轮机安装

5.1机壳安装

5.1.1机壳组合时,组合面应涂铅油或密封胶,不加垫的组合缝应符合2.0.6条的要求,运行时不得漏水。

5.1.2机壳安装时,与机组X、Y基准线的偏差不应大于1mm,高程偏差不应超过士2tmm,机壳上法兰面水平偏差不应大于0.05mm/m

5.1.3对布置在发电机两端的双轮卧式机组,两机壳的相对高差,不应人于1mm;中心距应以推力盘位置、发电机转子和轴的实测长度并加上发电机转子热膨胀伸长值为准,其偏差不应超过.mm。5.2喷嘴及其接力器安装

5.2.1喷嘴,接力器应按2.0.10条的要求作严密性耐斥试验。5.2.2喷嘴和接力器组装后,在16%额定T作压力的作用下,喷针及接力器的动作应灵活。在接力器关闭腔通入额定工作压力,喷针头与喷赚口间应无间隙,用0.02mm塞尺检查,不能通过。5.2.3喷曬的安装,应符合下列要求:a.

土lmm。

喷嘴中心线应与转轮节圈相切,径向偏差不应大手2mm,与水斗分刃的轴向偏差不应超过折向器中心与喷嘴中心偏差,一般不大十 4mm.b

缓冲弹簧压缩长度对设计值的偏差,不应超过土1mm。各喷嘴的喷针行程的同步偏差,不应大于设计行程的2%。d.

5.3转轮安装

5.3.1转轮安装应符合下列要求:转轮水斗分刃旋转平面应通过机壳.上装喷管的法中心,其偏差不大于2mm。a

轴水平或垂直偏差不应大于0.02mm/m。h.

转轮端面跳动量不应大丁0.05mm/m。c

d,转轮与挡水板间隙,一般为4~10mm。5.3.2卧式水轮机轴承装配,应符合8.1、8.2及8.4条的有关要求。5.3.3止漏装置与主辅的间隙应大十轴承间隙0.30.5mm。安装后各间隙与实际平均间隙之差,不应超过实际平均间隙值的土40%;其排水孔应畅通,5.4控制机构的安装与调整

5.4.1控制机构各元件的中心偏差,不应人于2mm,高程偏差不应超过士1.5mm水平或垂直偏差不应大丁0.10mm/m。安装后动作应灵活。5.4.2调整折向器与喷针行程的协联关系,使之符会设计要求。保证喷针在任愈行程时,折向器开口都大于该行程时射流半径3mm,但不超过6mm各折问器动作应向步,偏差不趋过设计值的2%。绘制调速器开度与喷针行程、喷针行程与折向器开口的关系曲线。5.4.3作紧急停机模拟试验:记录喷针和折向器自全至全关的动作时间,其数值应符合设计要求。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。