GB/T 13579-2008

基本信息

标准号: GB/T 13579-2008

中文名称:轮胎定型硫化机

标准类别:国家标准(GB)

英文名称:Tyre shaping and curing press

标准状态:已作废

发布日期:2008-03-13

实施日期:2008-09-01

作废日期:2018-07-01

下载格式:pdf zip

标准分类号

标准ICS号: 化工技术>>71.120化工设备

中标分类号:化工>>化工机械与设备>>G95橡胶、塑料用机械

关联标准

出版信息

出版社:中国标准出版社

页数:12页

标准价格:26.0

出版日期:2008-09-01

相关单位信息

首发日期:1992-07-17

起草人:秦德林、李荣照、谢盛烈、高子凌、张金莲、苏寿琼、秦淑君、杨文光

起草单位:桂林橡胶机械厂、福建华橡自控技术股份有限公司等

归口单位:全国橡胶塑料机械标准化技术委员会

提出单位:中国石油和化学工业协会

发布部门:中华人民共和国国家质量监督检验检疫总局 中国国家标准化管理委员会

主管部门:中国石油和化学工业协会

标准简介

本标准规定了轮胎定型硫化机规格与基本参数、技术要求、安全、环保要求、试验、检验规则、产品标志、包装、贮存等。本标准适用于硫化充气轮胎外胎的曲柄连杆式硫化机和液压式硫化机。 本标准代替GB/T 13579-1992《轮胎定型硫化机》。

本标准与GB/T 13579-1992相比主要变化如下:

———适用范围中增加了液压式硫化机内容;

———原标准基本参数改作为资料性附录,机械式、液压式硫化机系列增加了32个规格(本版附录A和附录B);

———将技术要求分为“整机要求”和“精度要求”(见第4章);

———增加了硫化机电气设备使用要求(本版4.1.2);

———增加了硫化机热板均匀性要求(本版4.1.9);

———增加了液压式硫化机整机要求(本版4.1.23~4.1.26);

———增加了“选用具有可靠的自润滑轴承材料”(本版4.1.17);

———硫化机精度要求,硫化机规格由分三档改为分五档(本版表1~表7);

———根据机械式、液压式硫化机结构差异采用分项描述,精度差异分别列出公差值(本版表1、表2);

———提高了硫化机活络模操纵缸的活塞杆中心(或上横梁相应孔中心)与中心机构中心的同轴度或推顶器中心与囊筒中心的同轴度要求(本版4.2.2);

———增加了硫化机上固定板(或上热板)安装模型孔的中心与下蒸汽室(或下热板)T 型槽中心的偏差、装胎机构立柱的垂直度、机械手抓胎器抓胎部位(在装胎位置)与下蒸汽室或下热板的平行度要求(本版4.2.3、4.2.4、4.2.7);

———提高了硫化机机械手抓胎器抓胎部位张开后的圆度要求(本版4.2.5);

———提高了硫化机机械手抓胎器中心(在装胎位置)与中心机构中心或与囊筒中心的同轴度要求(本版4.2.6);

———提高了后充气装置上下夹盘的同轴度要求(本版4.2.8);

———在“安全要求”中增加了9项内容(本版5.5、5.8、5.10、5.13、5.17~5.20);

———将原标准“检验规则”分为“出厂检验”和“型式检验”(见第7章);

———增加了对“随机文件”的要求(本版8.2.2);

———删除了轮胎定型硫化机运行至第一次大修的时间的要求(1992年版4.22);

———删除了在型式检验中“正常生产时,每年抽试一台”的规定(1992年版7.1)。

标准图片预览

标准内容

ICS71.120

中华人民共和国国家标准

GB/T13579-2008

代替GB/T13579—1992

轮胎定型硫化机

Tyre shaping and curing press2008-03-13发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

都味摄

2008-09-01实施

本标准代替GB/T13579—1992轮胎定型硫化机》。本标准与GB/T13579-1992相比主要变化如下:适用范围中增加了液压式硫化机内容GB/T13579—2008

原标准基本参数改作为资料性附录,机械式、液压式硫化机系列增加了32个规格(本版附录A和附录B);

将技术要求分为“整机要求”和“精度要求”(见第4章):增加了硫化机电气设备使用要求(本版4.1.2);增加了硫化机热板均匀性要求(本版4.1.9);增加了液压式硫化机整机要求(本版4.1.23~4.1.26);增加了“选用具有可靠的自润滑轴承材料”(本版4.1.17):硫化机精度要求,硫化机规格由分三档改为分五档(本版表1~表7):根据机械式、液压式硫化机结构差异采用分项描述,精度差异分别列出公差值(本版表1、表2);提高了硫化机活络模操纵缸的活塞杆中心(或上横梁相应孔中心)与中心机构中心的同轴度或推顶器中心与囊筒中心的同轴度要求(本版4.2.2);增加了统化机上固定板(或上热板)安装模型孔的中心与下蒸汽室(或下热板)T型槽中心的偏差、装胎机构立柱的垂直度、机械手抓胎器抓胎部位(在装胎位置)与下汽室或下热板的平行度要求(本版4.2.3、4.2.4、1.2.7);提高了硫化机机械手抓胎器抓胎部位张开后的圆度要求(本版4.2.5);提高了硫化机机械手抓胎器中心(在装胎位置)与中心机构中心或与囊简中心的同轴度要求(本版4.2.6)

提高了后充气装置上下夹盘的同轴度要求(本版4.2.8);在“安全要求中增加了9项内容(本版5.5、5.85.10.5.13.5,17~5.20);将原标准“检验规则”分为“出厂检验”和“型式检验”(见第7章)增加了对随机文件”的要求(本版8.2.2):删除了轮胎定型硫化机运行至第一次大修的时间的要求(1992年版4.22)删除了在型式检验中“正常生产时,每年抽试一台”的规定(1992年版7.1)。本标准的附录A、附录B均为资料性附录。本标准由中国石油和化学工业协会提出。本标准由全国橡胶塑料机械标准化技术委员会(SAC/TC71)归口。本标准负责起草单位:柱林橡胶机械厂、福建华橡自控技术股份有限公司。本标准参加起草单位:益阳橡胶塑料机械集团有限公司、广东省湛江机械厂、大连冰山橡塑股份有限公司。

本标准主要起草人:秦德林、李荣照、谢盛烈、高子凌、张金莲、苏寿琼、秦淑君、杨文光。本标准所代替标准的历次版本发布情况为:GB/T135791992。

本标准由全国橡胶塑料机械标准化技术委员会橡胶机械标准化分技术委员会负责解释。1

1范围

轮胎定型硫化机

GB/T13579—2008

本标准规定了轮胎定型硫化机(以下简称硫化机)规格与基本参数、技术要求、安全、环保要求、试验、检验规则、产品标志、包装、贮存等。本标准适用于硫化充气轮胎外胎的曲柄连杆式硫化机(简称机械式硫化机)和液压式硫化机。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款,凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然面,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB150钢制压力容器

包装储运图示标志(GB1912000,eqvSO780:1997)GB191

GB/T12783橡胶塑料机械产品型号编制方法GB/T13306标牌

GB/T13384

机电产品包装通用技术条件

GB19517国家电气设备安全技术规范HG/T3119轮胎定型硫化机检测方法HG/T3120橡胶塑料机械外观通用技术条件HG/T3228橡胶塑料机械涂漆通用技术条件国家质量技术监督局压力容器安全技术监察规程》(1999年版)3硫化机型号、系列与基本参数

3.1硫化机型号的编制方法应符合GB/T12783的规定。3.2机械式硫化机系列与基本参数参见附录A。3.3液压式硫化机系列与基本参数参见附录B4技术要求

整机要求

硫化机应符合本标准的规定,并按照经规定程序批准的图样和技术文件制造。4.1.2

硫化机电气设备在以下条件应能正常工作:交流稳态电压0.91.1倍的额定电压,a

环境空气温度5℃~40℃

当最高温度为40℃,相对湿度不超过50%时(温度低则对应高的湿度,如20℃时湿度为90%):

海拔高度1000m。

硫化机应具有手控及自控系统,能够完成装胎、定型、硫化、卸胎及后充气(必要时)等工艺过程。4.1.3

现象。

硫化机各运动部件的动作应平稳、灵活、准确可靠,液压、气动部件运动时不应有爬行和卡阻4.1.5硫化机应具有指示合模力的装置。GB/T13579—2008

4.1.6硫化机合模力应不小于规定值的98%硫化机应具有指示及记录蒸汽室(或热板)内温和胶囊内温与压力的仪器、仪表,其工作应灵敏、4.1.7

可靠。

4.1.8硫化机应具有自动调节蒸汽室(或热板)温度的装置,其工作应灵敏、可靠。4.1.9硫化机热板应进行温度均匀性试验,当温度达到稳定状态时,同块热板工作表面测温点不少于24点,其温度波动值不大于±1.5℃配有后充气装置的硫化机,其主机的硫化周期与后充气装置的充气周期应采用联锁电路,以保4.1.10

证动作互相协调。

渗漏。

应渗漏。

硫化机电气系统导线连接点,应标明易于识别的接线号。硫化机管路系统应清活、畅通,不应有堵塞及渗漏现象硫化机囊筒、水旬等须不低于工作压力的工.5.倍的水压试验保压不低于5min,不应HIN

立合HG/T8228的凯定

硫化机涂漆质量

(或头板护罩)外表面除漆的前热温度应不低于120℃硫化机蒸汽

硫化机外观

应符合HIG/T3120的规定

具有自动润滑系统或选用具有可靠的自润滑轴承材料机械式硫化机

主导轮应沿导轨有效工作长度的70%以上激动(导槽的直线部分除外)。机板式硫

合模终点应使曲柄中心位于下死点前机械式硫

机械式研

B0mm。

礼空负荷开合模试验不小于5次,运行中主电机最大电流立不大于额定电流的R

仁利当合模力符合41

6时,主电机最大电流值应不大于额定电流的3倍。机械式矿

机械式硫化机正常工作时主传动减速机的油泄温升应不大手30℃

液压式碗化奶

油缸应进行

宁耐压试验

不低于工作压力的5个·保压5min,不其试验压力应

液压式硫化机负荷开合模试验不小于5次,液压站电机和各控制阀立灵锁,动作准确、可靠。液压式硫化机正骨工作时油箱内液压油的温度应不大于60液压式硫化机合模力自动补压装置,具保压压力不低于工作压力内98%。4.2精度要求

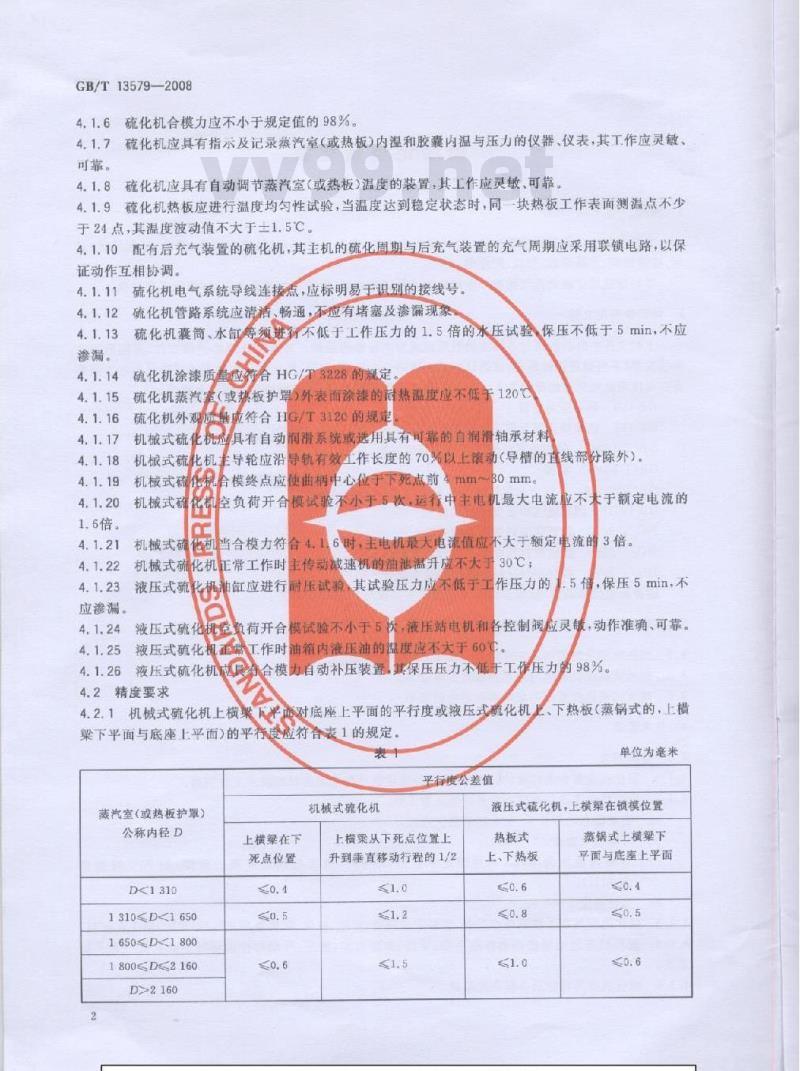

机械式硫化机上横果对底座上平面的平行度或液压式硫化机工、下热板(蒸锅式的,上横421

梁下平面与底座上平面)的平行度位符合表1的规定。单位为毫米

平行度公差值

蒸汽室(或热板护罩)

公称内径D

D<1310

1310≤D<1650

1650≤D1800

1800≤D≤2160

D>2160

上横梁在下

死点位置www.vv99.net

机械式硫化机

上横梁从下死点位置上

升到垂直移动行程的1/2

液压式硫化机,上横梁在锁模位置热板式

上、下热板

蒸锅式上横梁下

平面与底座上平面

GB/T13579-2008

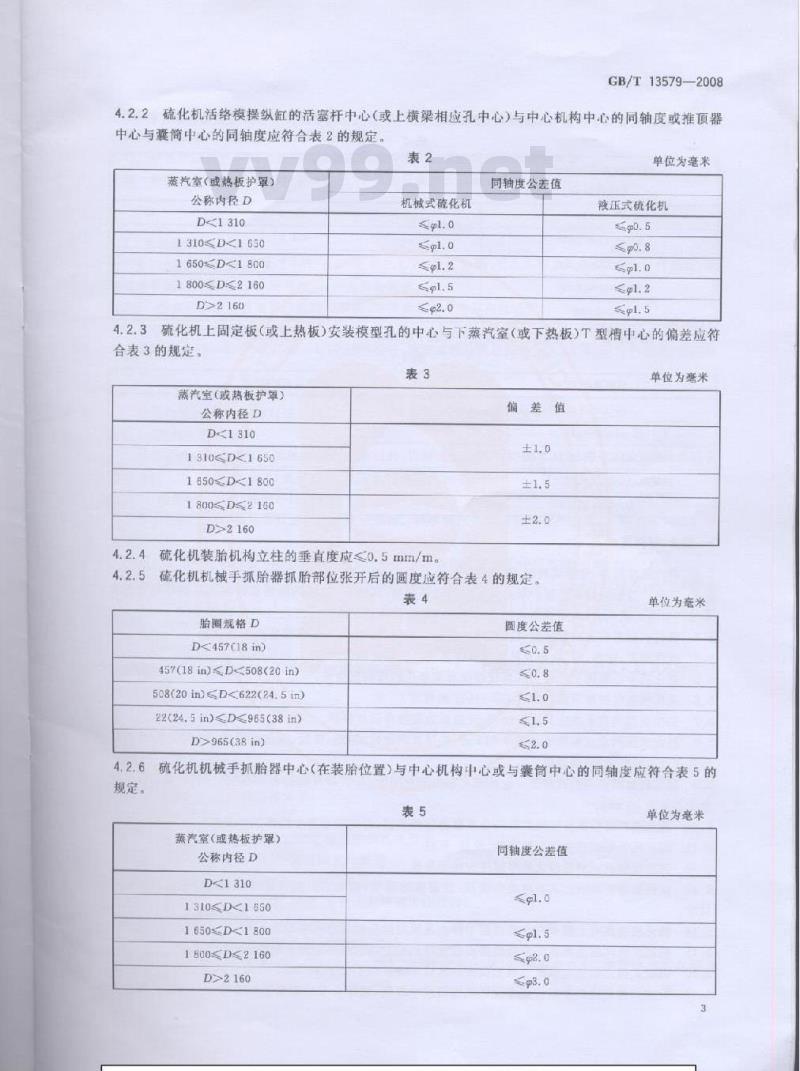

4.2.2硫化机活络模操纵缸的活塞杆中心(或上横梁相应孔中心)与中心机构中心的同轴度或推顶器中心与囊简中心的同轴度应符合表2的规定。表2

蒸汽室(或热板护罩)

公称内径D

D<1310

1310D1650

1650≤D<1800

1800≤2160

D>2160

机械式硫化机

同轴度公差值

单位为毫来

汉压式硫化机

4.2.3硫化机上固定板(或上热板)安装模型孔的中心与下蒸汽室(或下热板)T型槽中心的偏差应符合表3的规定。

蒸汽室(或热板护罩)

公称内径D

1310DK1650

150≤D1800

1800D2160

D>2160

硫化机装胎机构立柱的垂直度应≤0.5mm/m。4.2.4

偏差值

硫化机机械手抓胎器抓胎部位张开后的圆度应符合表4的规定。4.2.5

胎规格D

D<457(18in)

457(18in)D508(20in)

508(20in))≤D<622(24.5in)

22(24.5in)≤D<965(38in)

D>965(38in)

圆度公差值

单位为瘩米

单位为毫米

4.2.6硫化机机械手抓胎器中心(在装胎位置)与中心机构中心或与囊筒中心的同轴度应符合表5的规定。

蒸汽室(或热板护罩)

公称内径D

1310≤D<1650

1650≤D1800

1800≤≤2160

D>2160

同轴度公差值

单位为毫米

GB/T13579-—2008

4.2.7硫化机机械手抓胎器抓胎部位(在装胎位置)与下蒸汽室或下热板的平行度应符合表6的规定。表6

蒸汽室(或热板护罩)

公称内径D

DK1310

1310≤D<1650

1650≤D1800

18002150

D>2160

4.2.8后充气装置上、下光盘的间期度应符合表7的规定。HI

胎圈规格

457(18im)

508(20in)

622(24.5im)

安全、环保要求

(20in)

965(38in)

平行度公差值

筒轴度公差值

单位为毫米

单位为毫米

模试验时,唤声声压级应不人于80dB(A)。硫化机冷模光

5.2硫化机蒸锅夹热板护罩夹层应填充隔热材料,其蒸锅、热板的隔热板的隔热材料不得使用合石棉的材料。硫化时!

5.3硫化机应具有素

多或热板扩罩的外表面平均温度与环境温度之差应不人于4C。及胶囊内压力不大于.2MP。时方可开启模型的安全装置。,确保动作安全协调。

慎及硫化过程应采用互联锁

锁电路或程厅

5.4硫化机装,卸胎,

上环水系统应设有安全正回阔和安全头5.5硫化机中心机构上

硫化机电气控制系统应GB19517的规定。56

5.7硫化机蒸汽室上方应具有阀开启压力应符合设计要求5.8硫化机蒸汽室或容积不小0.025m的热板的设计制造、检验,验收应符合GB150和压力容器安全技术监察规程》的规定。5.9硫化机装胎机构的升降部分应具有可靠的安全装置,用链条升降的装胎机构,断链后其惯性下滑量应不大于50mm

硫化机控制柜操作面应具有安全可靠的急停按钮,并安装在易于操作的明显位置。5.10

硫化机各限位开关应限位准确、灵敏、可靠。硫化机整机或质量较大的零部件应便于吊装。5.12

硫化机控制系统应具有电力中断后,机器保持现状,通电后只能通过手动机器方能运转的安全5.13

功能。

5.14硫化机应具有上横梁在合模过程中停止及反向运行的紧急停车装置。5.15机械式硫化机应具有当合模到终点位置时切断主电机电源的安全装置。机械式硫化机主电机断电后上横梁的惯性下滑量应不大于30mm。5.16

机械式硫化机在合模位置应设置机械阀或电控阀,确保合模后切断上环升降、下环升降、卸胎支臂升降和进出、机械手进出的控制气源。5.18液压式硫化机应具有可靠的限压装置5.19液压式硫化机应具有在停机检修或换模时锁定上模运动部件的安全装置5.20液压式硫化机应具有合模未锁定不能施加合模力的功能6试验

6.1空负荷试验

GB/T13579—2008

6.1.1空负荷试验前按4.1.54.174.1.94.1.11.4.1.13、4.2、5.55.8、5.9、5.12进行检查,液压式硫化机还要按4.1.23进行检查,均应符合要求6.1.2空负荷试验应在整机总装配完成后,并符合6.1.1要求方可进CHIN

、4.1.4,4.1.12、5.4.5.10、5.115.13.514进行检查外,机械式硫化空负荷试验过程中险

5~5.17进行检查,液压式硫化机还要按4.124.5.19进行检查,均应符机还要按4.1.17~4

合要求。

6.2负荷试验

空负荷试验合

方可进行负荷试验,负荷试验分冷模合模武验和热模硫化试验。6.2.1冷模合模试验

冷模合模试验除安4.1.6、5.1进行检查以外,机械式硫化机还要按4.1.进行检查,液压式硫化机还要按4.1.2

均应付合其要

18.5.20进行检查

6.2.2热模硫验(在用户现场进行)冷模合模计试验合格后方可进行热模硫化试验。热模矿化试验连续运行不小于h,并在试验中检查下列项目:

a)检查窃化机仪表、电气元件、阀门、限位开关及其他配套件工作应灵敏可靠51.6~4.1.8.41

b)除按4

机还要

其要求。

10.4.1.12、4.115、5.2~

5.4、5.7进行检查以外,机械式硫化21、4.1.22进行检查,液压式硫化机还要按4.1.25、41.26进行检查,均应符合R

6.3试验方法

硫化机试验方法G/8119的规定进行HG/T3119没有规定的由制造厂按照本标准内容进行检验。

7检验规则

7.1出厂检验

每台硫化机应经制造厂质量检验部门按4.1.14.4.116,6.16.2.1、8.1.8.2检验合格后方可出厂,出厂时应附产品质量合格证书。7.2型式检验

7.2.1型式检验的项目内容包括本标准中的各项要求。7.2.2有下列情况之一时,应进行型式检验a

新产品或老产品转厂生产的试制鉴定;b)

当产品在设计、结构、材料、工艺上有较重大改变时产品停产3年以上,恢复生产时;国家质量监督机构提出型式检验要求时。7.2.3型式检验每次抽检一台。当检验不合格时,再抽检两台,若仍不合格时,应对该批产品逐台检验。

GB/T 13579-2008

8产品标志、包装、购存

8.1标志

每台硫化机应在明显位置固定产品标牌。标牌型式尺寸和技术要求应符合GB/T13306的规定产品标牌应有下列内容:

制造单位名称及商标;

b)产品名称及型号:

e)产品主要参数:

d产品标准号:

出厂编号

f)制造日期。

8.2包装

8.2.1产品包装应符合GB/T13384的规定。包装箱储运图示标志应符合GB191的规定。包装运输应符合运输部门的有关规定。

包装箱上应有下列内容:

a)产品名称及型号:

制造厂名:

出厂编号:

d)外形尺寸:

e)毛重,

生产日期。

在产品包装箱的明显位置注明“随机文件在此箱”内容,随机文件应统一装在防水的塑料袋内随机文件应包括下列内容

产品合格证;

使用说明书;

c)装箱单:

d)备件清单,

e)安装图。

8.3贮存

8.3.1产品应贮放在干爆通风处,避免受潮腐蚀,不能与有腐蚀性气(物)体存放,露天存放应有防雨措施。

8.3.2用户在遵守运输、贮存、安装和使用等有关要求的条件下,制造厂应承扭从到站之日起12个月的保用期。

附录A

(资料性附录)

机械式硫化机系列与基本参数

机械式硫化机系列与基本参数见表A1。表A1

机械式硫化机系列与基本参数

蒸汽室或护

(1310)

罩公称内径/

模型加

热方式

蒸汽室

(1310)

蒸汽室

蒸汽室

合模力/

模型数量/

调模高度!

140~20

158-300

18030g

205~430

205-430

230~455

200~440

200~460

30~508

205~430

190-0445

240/495

195--445

205-430

200~480

305~505

300560

200~470

245~445

240~445

300-560

300-560

250~400

254~635

GB/T135792008

适用胎圈规格/

tntm(in)

203330(8~13)

230356(814)

305~40612~16)

305~406(12~16)

0G~508(16~20)

30~445(12~17.5)

35~432(12~17)

20~457(13~18)

80~508(13~20)

305~406(12~16)

406~508(1620)

330~445(13~17.5)

330508(13--20)

305~5081220)

406508(16~20)

381~572(1522.5)

381-610(15~24)

406-610(16-24)

406~508(16~20)

406~610(16-24)

381~622(15~24.5)

GB/T13579—2008

燕汽室或护

罩公称内径

模型加

热方式

蒸汽室

蒸汽室

蒸汽室

蒸汽室

蒸汽室

或热板

蒸汽室

热板式

表A.1(续)

合模力/

模型数量

注1:蒸汽室或护罩实际内径允许增加公称内径的2%注2:表中参数,客户有特殊要求的除外注3:表中参数(1310)为保留规格。调模高度

400~850

254~635

254~635

400650

400-650

254~622

254635

100~700

285~635

254~635

400650

450~750

254-635

300~750

400--700

305~650

380-710

550~920

550~920

600960

600~107c

660~1070

700~1250

适用胎图规格

mm(in)

508~622(20~24.5)

482~622(19-24.5)

381~622(15-24.5)

482~-622(19~24.5)

482--622(19-24.5)

482~622(19~24.5)

406~635(16~25)

508~635(20~25)

381~610(15~24)

406~622(16~24.5)

482~635(19-25)

406622(16~24.5)

482-635(19-25)

508--635(20--25)

610~965(24~38)

508-965(20--38)

610~1067(24~42)

508~965(20-38)

610~1168(24~46)

610-1067(2442)

附录B

(资料性附录)

液压式硫化机系列与基本参数

液压式硫化机系列与基本参数见表B.1。表B.1

燕汽室或护

罩公称内径

模型加

热方式

蒸汽室

蒸汽室

蒸汽室

蒸汽室

液压式硫化机系列与基本参数

合模力/

注1:蒸汽室或护罩实际内径允许增加公称内径的2%。注2:表中多数,客户有特殊要求的除外模型数量/

a为直压式液压硫化机调模高度参数,参数为热板最大与最小间距。调模高度/

62~987

200~425

90~950*

190~430

220~440

43~943'

230-500

310-560

200--490

320~-450

250~500

250~540

310~650

310~575

310~630

225-550

410~635

400--650

390-550

640(最大)

400~700

558~914

610~1067

GB/T135792008

适用胎圈规格/

mm(in)

203~305(8~12)

330~406(13~16)

330~457(13~18)

305~457(12~18)

330~457(13~18)

305~406(12~16)

355~482(1419)

381~610(15~24)

330-508(13--20)

305-457(12-18)

305-558(12-22)

355~445(14-17.5)

355~495(14~19.5)

381~508(15~20)

355~558(14~22)

355~508(14~20)

355~508(14-20)

482~535(1925)

508~635(20~25)

406-61016--24)

381~622(15~24.5)

508-635(2025)

508~965(20~38)

610~965(24~38)

GB/T13579-2008

中华人民共和国

国家标推

轮胎定型硫化机

GB/T135792008

中国标准出版社出版发行

北京复兴门外三里河北街16号

邮政编码:100045

网址spc.net.cn

电话:6852394668517548

中国标准出版社秦皇岛印刷厂印刷各地新华书店经销

开本880X12301/16印张1字数20千字2008年5月第一次印刷

2008年5月第一版

书号:1550661-31353

8定价16.00元

由本社发行中心调换

如有印装差错

版权专有侵权必究

举报电话:(010)68533533

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T13579-2008

代替GB/T13579—1992

轮胎定型硫化机

Tyre shaping and curing press2008-03-13发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

都味摄

2008-09-01实施

本标准代替GB/T13579—1992轮胎定型硫化机》。本标准与GB/T13579-1992相比主要变化如下:适用范围中增加了液压式硫化机内容GB/T13579—2008

原标准基本参数改作为资料性附录,机械式、液压式硫化机系列增加了32个规格(本版附录A和附录B);

将技术要求分为“整机要求”和“精度要求”(见第4章):增加了硫化机电气设备使用要求(本版4.1.2);增加了硫化机热板均匀性要求(本版4.1.9);增加了液压式硫化机整机要求(本版4.1.23~4.1.26);增加了“选用具有可靠的自润滑轴承材料”(本版4.1.17):硫化机精度要求,硫化机规格由分三档改为分五档(本版表1~表7):根据机械式、液压式硫化机结构差异采用分项描述,精度差异分别列出公差值(本版表1、表2);提高了硫化机活络模操纵缸的活塞杆中心(或上横梁相应孔中心)与中心机构中心的同轴度或推顶器中心与囊筒中心的同轴度要求(本版4.2.2);增加了统化机上固定板(或上热板)安装模型孔的中心与下蒸汽室(或下热板)T型槽中心的偏差、装胎机构立柱的垂直度、机械手抓胎器抓胎部位(在装胎位置)与下汽室或下热板的平行度要求(本版4.2.3、4.2.4、1.2.7);提高了硫化机机械手抓胎器抓胎部位张开后的圆度要求(本版4.2.5);提高了硫化机机械手抓胎器中心(在装胎位置)与中心机构中心或与囊简中心的同轴度要求(本版4.2.6)

提高了后充气装置上下夹盘的同轴度要求(本版4.2.8);在“安全要求中增加了9项内容(本版5.5、5.85.10.5.13.5,17~5.20);将原标准“检验规则”分为“出厂检验”和“型式检验”(见第7章)增加了对随机文件”的要求(本版8.2.2):删除了轮胎定型硫化机运行至第一次大修的时间的要求(1992年版4.22)删除了在型式检验中“正常生产时,每年抽试一台”的规定(1992年版7.1)。本标准的附录A、附录B均为资料性附录。本标准由中国石油和化学工业协会提出。本标准由全国橡胶塑料机械标准化技术委员会(SAC/TC71)归口。本标准负责起草单位:柱林橡胶机械厂、福建华橡自控技术股份有限公司。本标准参加起草单位:益阳橡胶塑料机械集团有限公司、广东省湛江机械厂、大连冰山橡塑股份有限公司。

本标准主要起草人:秦德林、李荣照、谢盛烈、高子凌、张金莲、苏寿琼、秦淑君、杨文光。本标准所代替标准的历次版本发布情况为:GB/T135791992。

本标准由全国橡胶塑料机械标准化技术委员会橡胶机械标准化分技术委员会负责解释。1

1范围

轮胎定型硫化机

GB/T13579—2008

本标准规定了轮胎定型硫化机(以下简称硫化机)规格与基本参数、技术要求、安全、环保要求、试验、检验规则、产品标志、包装、贮存等。本标准适用于硫化充气轮胎外胎的曲柄连杆式硫化机(简称机械式硫化机)和液压式硫化机。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款,凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然面,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB150钢制压力容器

包装储运图示标志(GB1912000,eqvSO780:1997)GB191

GB/T12783橡胶塑料机械产品型号编制方法GB/T13306标牌

GB/T13384

机电产品包装通用技术条件

GB19517国家电气设备安全技术规范HG/T3119轮胎定型硫化机检测方法HG/T3120橡胶塑料机械外观通用技术条件HG/T3228橡胶塑料机械涂漆通用技术条件国家质量技术监督局压力容器安全技术监察规程》(1999年版)3硫化机型号、系列与基本参数

3.1硫化机型号的编制方法应符合GB/T12783的规定。3.2机械式硫化机系列与基本参数参见附录A。3.3液压式硫化机系列与基本参数参见附录B4技术要求

整机要求

硫化机应符合本标准的规定,并按照经规定程序批准的图样和技术文件制造。4.1.2

硫化机电气设备在以下条件应能正常工作:交流稳态电压0.91.1倍的额定电压,a

环境空气温度5℃~40℃

当最高温度为40℃,相对湿度不超过50%时(温度低则对应高的湿度,如20℃时湿度为90%):

海拔高度1000m。

硫化机应具有手控及自控系统,能够完成装胎、定型、硫化、卸胎及后充气(必要时)等工艺过程。4.1.3

现象。

硫化机各运动部件的动作应平稳、灵活、准确可靠,液压、气动部件运动时不应有爬行和卡阻4.1.5硫化机应具有指示合模力的装置。GB/T13579—2008

4.1.6硫化机合模力应不小于规定值的98%硫化机应具有指示及记录蒸汽室(或热板)内温和胶囊内温与压力的仪器、仪表,其工作应灵敏、4.1.7

可靠。

4.1.8硫化机应具有自动调节蒸汽室(或热板)温度的装置,其工作应灵敏、可靠。4.1.9硫化机热板应进行温度均匀性试验,当温度达到稳定状态时,同块热板工作表面测温点不少于24点,其温度波动值不大于±1.5℃配有后充气装置的硫化机,其主机的硫化周期与后充气装置的充气周期应采用联锁电路,以保4.1.10

证动作互相协调。

渗漏。

应渗漏。

硫化机电气系统导线连接点,应标明易于识别的接线号。硫化机管路系统应清活、畅通,不应有堵塞及渗漏现象硫化机囊筒、水旬等须不低于工作压力的工.5.倍的水压试验保压不低于5min,不应HIN

立合HG/T8228的凯定

硫化机涂漆质量

(或头板护罩)外表面除漆的前热温度应不低于120℃硫化机蒸汽

硫化机外观

应符合HIG/T3120的规定

具有自动润滑系统或选用具有可靠的自润滑轴承材料机械式硫化机

主导轮应沿导轨有效工作长度的70%以上激动(导槽的直线部分除外)。机板式硫

合模终点应使曲柄中心位于下死点前机械式硫

机械式研

B0mm。

礼空负荷开合模试验不小于5次,运行中主电机最大电流立不大于额定电流的R

仁利当合模力符合41

6时,主电机最大电流值应不大于额定电流的3倍。机械式矿

机械式硫化机正常工作时主传动减速机的油泄温升应不大手30℃

液压式碗化奶

油缸应进行

宁耐压试验

不低于工作压力的5个·保压5min,不其试验压力应

液压式硫化机负荷开合模试验不小于5次,液压站电机和各控制阀立灵锁,动作准确、可靠。液压式硫化机正骨工作时油箱内液压油的温度应不大于60液压式硫化机合模力自动补压装置,具保压压力不低于工作压力内98%。4.2精度要求

机械式硫化机上横果对底座上平面的平行度或液压式硫化机工、下热板(蒸锅式的,上横421

梁下平面与底座上平面)的平行度位符合表1的规定。单位为毫米

平行度公差值

蒸汽室(或热板护罩)

公称内径D

D<1310

1310≤D<1650

1650≤D1800

1800≤D≤2160

D>2160

上横梁在下

死点位置www.vv99.net

机械式硫化机

上横梁从下死点位置上

升到垂直移动行程的1/2

液压式硫化机,上横梁在锁模位置热板式

上、下热板

蒸锅式上横梁下

平面与底座上平面

GB/T13579-2008

4.2.2硫化机活络模操纵缸的活塞杆中心(或上横梁相应孔中心)与中心机构中心的同轴度或推顶器中心与囊简中心的同轴度应符合表2的规定。表2

蒸汽室(或热板护罩)

公称内径D

D<1310

1310D1650

1650≤D<1800

1800≤2160

D>2160

机械式硫化机

同轴度公差值

单位为毫来

汉压式硫化机

4.2.3硫化机上固定板(或上热板)安装模型孔的中心与下蒸汽室(或下热板)T型槽中心的偏差应符合表3的规定。

蒸汽室(或热板护罩)

公称内径D

1310DK1650

150≤D1800

1800D2160

D>2160

硫化机装胎机构立柱的垂直度应≤0.5mm/m。4.2.4

偏差值

硫化机机械手抓胎器抓胎部位张开后的圆度应符合表4的规定。4.2.5

胎规格D

D<457(18in)

457(18in)D508(20in)

508(20in))≤D<622(24.5in)

22(24.5in)≤D<965(38in)

D>965(38in)

圆度公差值

单位为瘩米

单位为毫米

4.2.6硫化机机械手抓胎器中心(在装胎位置)与中心机构中心或与囊筒中心的同轴度应符合表5的规定。

蒸汽室(或热板护罩)

公称内径D

1310≤D<1650

1650≤D1800

1800≤≤2160

D>2160

同轴度公差值

单位为毫米

GB/T13579-—2008

4.2.7硫化机机械手抓胎器抓胎部位(在装胎位置)与下蒸汽室或下热板的平行度应符合表6的规定。表6

蒸汽室(或热板护罩)

公称内径D

DK1310

1310≤D<1650

1650≤D1800

18002150

D>2160

4.2.8后充气装置上、下光盘的间期度应符合表7的规定。HI

胎圈规格

457(18im)

508(20in)

622(24.5im)

安全、环保要求

(20in)

965(38in)

平行度公差值

筒轴度公差值

单位为毫米

单位为毫米

模试验时,唤声声压级应不人于80dB(A)。硫化机冷模光

5.2硫化机蒸锅夹热板护罩夹层应填充隔热材料,其蒸锅、热板的隔热板的隔热材料不得使用合石棉的材料。硫化时!

5.3硫化机应具有素

多或热板扩罩的外表面平均温度与环境温度之差应不人于4C。及胶囊内压力不大于.2MP。时方可开启模型的安全装置。,确保动作安全协调。

慎及硫化过程应采用互联锁

锁电路或程厅

5.4硫化机装,卸胎,

上环水系统应设有安全正回阔和安全头5.5硫化机中心机构上

硫化机电气控制系统应GB19517的规定。56

5.7硫化机蒸汽室上方应具有阀开启压力应符合设计要求5.8硫化机蒸汽室或容积不小0.025m的热板的设计制造、检验,验收应符合GB150和压力容器安全技术监察规程》的规定。5.9硫化机装胎机构的升降部分应具有可靠的安全装置,用链条升降的装胎机构,断链后其惯性下滑量应不大于50mm

硫化机控制柜操作面应具有安全可靠的急停按钮,并安装在易于操作的明显位置。5.10

硫化机各限位开关应限位准确、灵敏、可靠。硫化机整机或质量较大的零部件应便于吊装。5.12

硫化机控制系统应具有电力中断后,机器保持现状,通电后只能通过手动机器方能运转的安全5.13

功能。

5.14硫化机应具有上横梁在合模过程中停止及反向运行的紧急停车装置。5.15机械式硫化机应具有当合模到终点位置时切断主电机电源的安全装置。机械式硫化机主电机断电后上横梁的惯性下滑量应不大于30mm。5.16

机械式硫化机在合模位置应设置机械阀或电控阀,确保合模后切断上环升降、下环升降、卸胎支臂升降和进出、机械手进出的控制气源。5.18液压式硫化机应具有可靠的限压装置5.19液压式硫化机应具有在停机检修或换模时锁定上模运动部件的安全装置5.20液压式硫化机应具有合模未锁定不能施加合模力的功能6试验

6.1空负荷试验

GB/T13579—2008

6.1.1空负荷试验前按4.1.54.174.1.94.1.11.4.1.13、4.2、5.55.8、5.9、5.12进行检查,液压式硫化机还要按4.1.23进行检查,均应符合要求6.1.2空负荷试验应在整机总装配完成后,并符合6.1.1要求方可进CHIN

、4.1.4,4.1.12、5.4.5.10、5.115.13.514进行检查外,机械式硫化空负荷试验过程中险

5~5.17进行检查,液压式硫化机还要按4.124.5.19进行检查,均应符机还要按4.1.17~4

合要求。

6.2负荷试验

空负荷试验合

方可进行负荷试验,负荷试验分冷模合模武验和热模硫化试验。6.2.1冷模合模试验

冷模合模试验除安4.1.6、5.1进行检查以外,机械式硫化机还要按4.1.进行检查,液压式硫化机还要按4.1.2

均应付合其要

18.5.20进行检查

6.2.2热模硫验(在用户现场进行)冷模合模计试验合格后方可进行热模硫化试验。热模矿化试验连续运行不小于h,并在试验中检查下列项目:

a)检查窃化机仪表、电气元件、阀门、限位开关及其他配套件工作应灵敏可靠51.6~4.1.8.41

b)除按4

机还要

其要求。

10.4.1.12、4.115、5.2~

5.4、5.7进行检查以外,机械式硫化21、4.1.22进行检查,液压式硫化机还要按4.1.25、41.26进行检查,均应符合R

6.3试验方法

硫化机试验方法G/8119的规定进行HG/T3119没有规定的由制造厂按照本标准内容进行检验。

7检验规则

7.1出厂检验

每台硫化机应经制造厂质量检验部门按4.1.14.4.116,6.16.2.1、8.1.8.2检验合格后方可出厂,出厂时应附产品质量合格证书。7.2型式检验

7.2.1型式检验的项目内容包括本标准中的各项要求。7.2.2有下列情况之一时,应进行型式检验a

新产品或老产品转厂生产的试制鉴定;b)

当产品在设计、结构、材料、工艺上有较重大改变时产品停产3年以上,恢复生产时;国家质量监督机构提出型式检验要求时。7.2.3型式检验每次抽检一台。当检验不合格时,再抽检两台,若仍不合格时,应对该批产品逐台检验。

GB/T 13579-2008

8产品标志、包装、购存

8.1标志

每台硫化机应在明显位置固定产品标牌。标牌型式尺寸和技术要求应符合GB/T13306的规定产品标牌应有下列内容:

制造单位名称及商标;

b)产品名称及型号:

e)产品主要参数:

d产品标准号:

出厂编号

f)制造日期。

8.2包装

8.2.1产品包装应符合GB/T13384的规定。包装箱储运图示标志应符合GB191的规定。包装运输应符合运输部门的有关规定。

包装箱上应有下列内容:

a)产品名称及型号:

制造厂名:

出厂编号:

d)外形尺寸:

e)毛重,

生产日期。

在产品包装箱的明显位置注明“随机文件在此箱”内容,随机文件应统一装在防水的塑料袋内随机文件应包括下列内容

产品合格证;

使用说明书;

c)装箱单:

d)备件清单,

e)安装图。

8.3贮存

8.3.1产品应贮放在干爆通风处,避免受潮腐蚀,不能与有腐蚀性气(物)体存放,露天存放应有防雨措施。

8.3.2用户在遵守运输、贮存、安装和使用等有关要求的条件下,制造厂应承扭从到站之日起12个月的保用期。

附录A

(资料性附录)

机械式硫化机系列与基本参数

机械式硫化机系列与基本参数见表A1。表A1

机械式硫化机系列与基本参数

蒸汽室或护

(1310)

罩公称内径/

模型加

热方式

蒸汽室

(1310)

蒸汽室

蒸汽室

合模力/

模型数量/

调模高度!

140~20

158-300

18030g

205~430

205-430

230~455

200~440

200~460

30~508

205~430

190-0445

240/495

195--445

205-430

200~480

305~505

300560

200~470

245~445

240~445

300-560

300-560

250~400

254~635

GB/T135792008

适用胎圈规格/

tntm(in)

203330(8~13)

230356(814)

305~40612~16)

305~406(12~16)

0G~508(16~20)

30~445(12~17.5)

35~432(12~17)

20~457(13~18)

80~508(13~20)

305~406(12~16)

406~508(1620)

330~445(13~17.5)

330508(13--20)

305~5081220)

406508(16~20)

381~572(1522.5)

381-610(15~24)

406-610(16-24)

406~508(16~20)

406~610(16-24)

381~622(15~24.5)

GB/T13579—2008

燕汽室或护

罩公称内径

模型加

热方式

蒸汽室

蒸汽室

蒸汽室

蒸汽室

蒸汽室

或热板

蒸汽室

热板式

表A.1(续)

合模力/

模型数量

注1:蒸汽室或护罩实际内径允许增加公称内径的2%注2:表中参数,客户有特殊要求的除外注3:表中参数(1310)为保留规格。调模高度

400~850

254~635

254~635

400650

400-650

254~622

254635

100~700

285~635

254~635

400650

450~750

254-635

300~750

400--700

305~650

380-710

550~920

550~920

600960

600~107c

660~1070

700~1250

适用胎图规格

mm(in)

508~622(20~24.5)

482~622(19-24.5)

381~622(15-24.5)

482~-622(19~24.5)

482--622(19-24.5)

482~622(19~24.5)

406~635(16~25)

508~635(20~25)

381~610(15~24)

406~622(16~24.5)

482~635(19-25)

406622(16~24.5)

482-635(19-25)

508--635(20--25)

610~965(24~38)

508-965(20--38)

610~1067(24~42)

508~965(20-38)

610~1168(24~46)

610-1067(2442)

附录B

(资料性附录)

液压式硫化机系列与基本参数

液压式硫化机系列与基本参数见表B.1。表B.1

燕汽室或护

罩公称内径

模型加

热方式

蒸汽室

蒸汽室

蒸汽室

蒸汽室

液压式硫化机系列与基本参数

合模力/

注1:蒸汽室或护罩实际内径允许增加公称内径的2%。注2:表中多数,客户有特殊要求的除外模型数量/

a为直压式液压硫化机调模高度参数,参数为热板最大与最小间距。调模高度/

62~987

200~425

90~950*

190~430

220~440

43~943'

230-500

310-560

200--490

320~-450

250~500

250~540

310~650

310~575

310~630

225-550

410~635

400--650

390-550

640(最大)

400~700

558~914

610~1067

GB/T135792008

适用胎圈规格/

mm(in)

203~305(8~12)

330~406(13~16)

330~457(13~18)

305~457(12~18)

330~457(13~18)

305~406(12~16)

355~482(1419)

381~610(15~24)

330-508(13--20)

305-457(12-18)

305-558(12-22)

355~445(14-17.5)

355~495(14~19.5)

381~508(15~20)

355~558(14~22)

355~508(14~20)

355~508(14-20)

482~535(1925)

508~635(20~25)

406-61016--24)

381~622(15~24.5)

508-635(2025)

508~965(20~38)

610~965(24~38)

GB/T13579-2008

中华人民共和国

国家标推

轮胎定型硫化机

GB/T135792008

中国标准出版社出版发行

北京复兴门外三里河北街16号

邮政编码:100045

网址spc.net.cn

电话:6852394668517548

中国标准出版社秦皇岛印刷厂印刷各地新华书店经销

开本880X12301/16印张1字数20千字2008年5月第一次印刷

2008年5月第一版

书号:1550661-31353

8定价16.00元

由本社发行中心调换

如有印装差错

版权专有侵权必究

举报电话:(010)68533533

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。