GB/T 12228-2006

基本信息

标准号: GB/T 12228-2006

中文名称:通用阀门 碳素钢锻件技术条件

标准类别:国家标准(GB)

英文名称:General purpose industrial valves - Specification of carbon steel forgings

标准状态:现行

发布日期:2006-12-25

实施日期:2007-05-01

下载格式:pdf zip

标准分类号

标准ICS号: 流体系统和通用件>>23.060阀门

中标分类号:机械>>通用零部件>>J16阀门

关联标准

替代情况:替代GB/T 12228-1989

出版信息

出版社:中国标准出版社

书号:155066·1-29251

页数:6页

标准价格:24.0

出版日期:2007-04-01

相关单位信息

首发日期:1990-01-04

起草人:钟立生、杨志聪、肖箭、薛珍

起草单位:青岛电站阀门有限公司、大连大高阀门有限公司、上海亚核阀业有限公司

归口单位:全国阀门标准化技术委员会(SAC/TC188)

提出单位:中国机械工业联合会

发布部门:中华人民共和国国家质量监督检验检疫总局、中国国家标准化管理委员会

主管部门:中国机械工业联合会

标准简介

本标准规定了通用阀门、法兰、管件等受压碳素钢锻件的要求、试验方法、检验规则、订货要求、标志和质量证明。

标准图片预览

标准内容

ICS23.060.00

中华人民共和国国家标准

GB/T12228—2006

代替GB/T12228--1989

通用阀门

碳素钢锻件技术条件

General purpose industrial valves--Specification of carbon steel forgings2006-12-25发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

教码防伪

2007-05-01实施

中华人民共和国

国家标准

碳素钢锻件技术条件

通用阀门

GB/T12228—2006

中国标准出版社出版发行

北京复兴门外三里河北街16号

邮政编码:100045

网址spc.net.cn

电话:68523946

68517548

中国标准出版社秦皇岛印刷厂印刷各地新华书店经销

印张0.5字数9千字

开本880×1230

2007年4月第一次印刷

2007年4月第一版

如有印装差错由本社发行中心调换版权专有侵权必究

举报电话:(010)68533533

本标准代替GB/T12228—1989《通用阀门1989相比主要变化如下:

增加了订货要求。

GB/T12228—2006

碳素钢锻件技术条件》。本标准与GB/T12228-一规定了25号钢的具体要求,其他钢材可参照有关标准执行。增加了ASTMA105/A105M:

2003标准中的A105材料。

-增加了材料化学成分、力学性能的数值。增加了热处理温度参考值。

-增加了质量保证书等内容。

本标准由中国机械工业联合会提出。本标准由全国阀门标准化技术委员会(SAC/TC188)归口。本标准起草单位:青岛电站阀门有限公司、大连大高阀门有限公司、上海亚核阀业有限公司。本标准主要起草人:钟立生、杨志聪、肖箭、薛珍。本标准所代替的历次版本发布情况为:-GB/T12228—1989。

1范围

通用阀门衣

碳素钢锻件技术条件

GB/T12228—2006

本标准规定了通用阀门、法兰、管件等受压碳素钢锻件的要求、试验方法、检验规则、订货要求、标志和质量证明。

本标准适用于通用阀门、法兰、管件等受压碳素钢锻件(以下简称锻件)。非受压锻件可参照执行。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB150钢制压力容器

GB/T228金属材料室温拉伸试验方法(GB/T228—2002,eqvISO6892:1998)GB/T229金属夏比缺口冲击试验方法GB/T231.1金属布氏硬度试验第1部分:试验方法(GB/T231.1—2002,eqvISO6506-1:1999)

GB/T699

优质碳素结构钢

GB/T2975钢及钢产品力学性能试验取样位置及试样制备(GB/T2975—1998,eqvISO377:1997)

GB/T13927通用阀门压力试验(GB/T13927—1992neqISO5208:1982)JB4726压力容器用碳素钢和低合金钢锻件JB4730压力容器无损检验

ASTMA105/A105M:2003管道部件用碳钢锻件3要求

3.1一般要求

锻件材料选用按表1的规定,其他性能相当的材料可以代用。表1材料牌号

材料名称

碳素钢

3.2锻造免费标准vv99.net

3.2.1锻造用钢应为镇静钢。

材料牌号

使用温度/℃

-29~425

-29~425

3.2.2钢锭应有足够的切头,以防止有害的缺陷(包括缩孔、偏析、折叠等)。3.2.3锻造应保证锻件的充分变形,以达到图样和技术要求。3.2.4在锻造过程中,应保证锻件在通过相变温度范围时缓慢冷却。3.2.5锻件最终成型后,必须使其冷却到500℃以下,才能进行规定的热处理。3.3热处理

标准号

GB/T699

ASTMA105/A105M

3.3.1对于公称压力超过PN20的锻件,以及未注明压力等级的法兰必须进行热处理。GB/T12228—2006

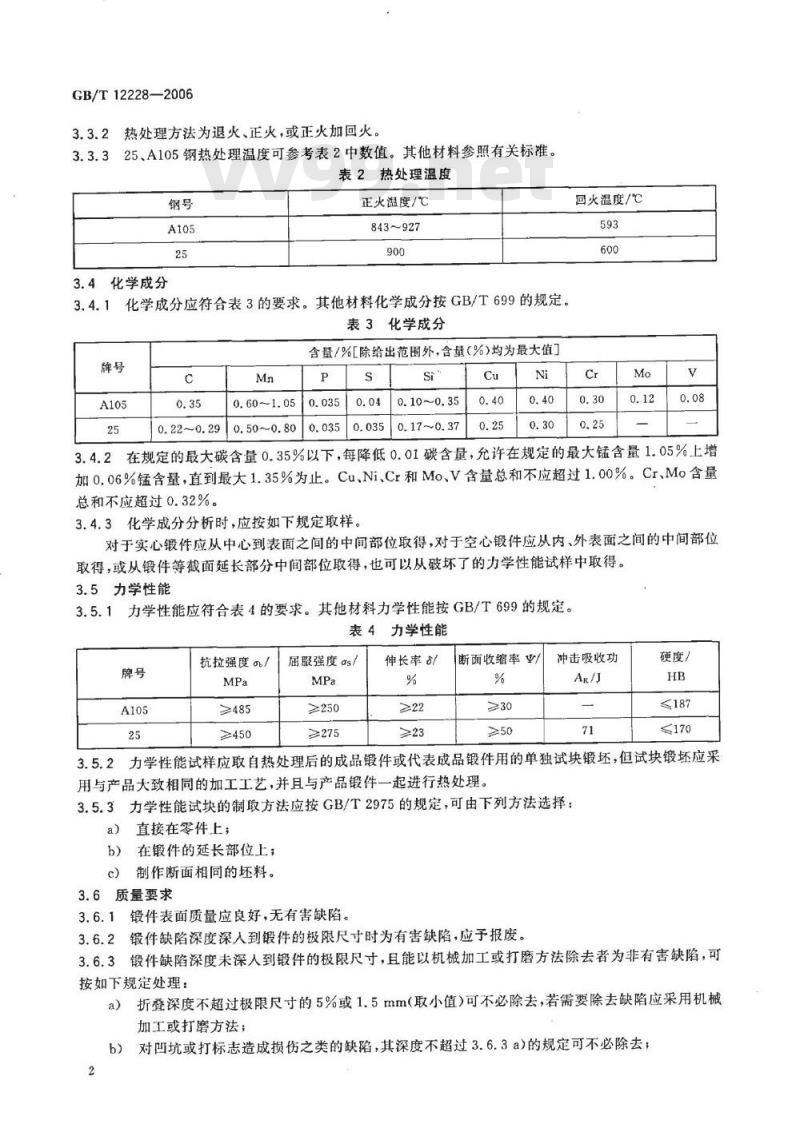

3.3.2热处理方法为退火、正火,或正火加回火。3.3.325、A105钢热处理温度可参考表2中数值。其他材料参照有关标准。表2热处理温度

正火温度/℃

843927

3.4化学成分

3.4.1化学成分应符合表3的要求。其他材料化学成分按GB/T699的规定,表3化学成分

含量/%[除给出范围外,含量(%)均为最大值]S

0.60~1.05

0.10~0.35

0.17~0.37

回火温度/℃

3.4.2在规定的最大碳含量0.35%以下,每降低0.01碳含量,允许在规定的最大锰含量1.05%上增加0.06%锰含量,直到最大1.35%为止。Cu、Ni、Cr和Mo、V含量总和不应超过1.00%。Cr、Mo含量总和不应超过0.32%。

3.4.3化学成分分析时,应按如下规定取样。对于实心锻件应从中心到表面之间的中间部位取得,对于空心锻件应从内、外表面之间的中间部位取得,或从锻件等截面延长部分中间部位取得,也可以从破坏了的力学性能试样中取得。3.5力学性能

3.5.1力学性能应符合表4的要求。其他材料力学性能按GB/T699的规定。表4力学性能

抗拉强度ob/

≥450

届服强度as/

≥250

≥275

伸长率

断面收缩率亚

冲击吸收功

硬度/

≤187

≤170

3.5.2力学性能试样应取自热处理后的成品锻件或代表成品锻件用的单独试块锻坏,但试块锻坏应采用与产品大致相同的加工工艺,并且与产品锻件一起进行热处理。3.5.3力学性能试块的制取方法应按GB/T2975的规定,可由下列方法选择:a)

直接在零件上;

b)在锻件的延长部位上;

c)制作断面相同的坏料。

3.6质量要求

锻件表面质量应良好,无有害缺陷。3.6.1

锻件缺陷深度深人到锻件的极限尺寸时为有害缺陷,应予报废。3.6.2

3.6.3锻件缺陷深度未深人到锻件的极限尺寸,且能以机械加工或打磨方法除去者为非有害缺陷,可按如下规定处理:

a)折叠深度不超过极限尺寸的5%或1.5mm(取小值)可不必除去,若需要除去缺陷应采用机械加工或打磨方法;

:对凹坑或打标志造成损伤之类的缺陷,其深度不超过3.6.3a)的规定可不必除去;b)

GB/T12228—2006

c)当缺陷超过3.6.3a)时,应用机械加工或打磨方法除去缺陷,但必须保证锻件的极限尺寸。3.6.4焊补

3.6.4.1锻件允许进行焊补,或按订货合同的规定。3.6.4.2焊接工艺,焊后热处理,焊补无损检验及对焊工的要求应符合GB150的规定。3.6.4.3焊补面积不应超过锻件表面积的10%,深度不应超过锻件极限尺寸的三分之一或10mm(取小值)。否则,应征得需方同意。3.6.4.4焊补前,必须将缺陷全部除去,并按要求进行磁粉探伤或其他有效的探伤方法。3.6.4.5焊补后应将焊接区域打磨平整,并按4.4规定进行检测3.6.4.6所有经过焊补的锻件都应进行消除应力处理。3.6.4.7同一缺陷部位焊补次数不得超过两次。3.7锻件级别

3.7.1锻件(包括扎制锻件)的级别及其技术要求应符合JB4726的要求。3.7.2公称压力PN2.5~PN10的锻件允许采用I级锻件。3.7.3除3.7.4规定外,公称压力PN16~PN63的锻件应符合Ⅱ级或I级以上锻件级别要求。3.7.4公称压力不小于PN100的锻件,应符合Ⅲ级锻件的要求。4试验方法

4.1拉伸试验

4.1.1每一炉热处理锻件应进行一次拉伸试验,如果同炉热处理的锻件包括两个以上轧制炉号,则每一轧制炉号都应进行拉伸试验。4.1.2在同样热处理条件下,温度误差在土14℃内,并有高温记录装置,则统一轧制炉号,只需进行一次拉伸试验。

4.1.3拉伸试验方法按GB/T228的规定进行。4.1.4若锻件太小,无法在锻件上制取拉伸试验用的最小试块或无法切取与主要变形方向平行的试块,以及无法在设备上锻制试块时,则可抽取批量的1%或10件(取最小值)作硬度试验。4.2硬度试验

锻件硬度试验方法按GB/T231.1的规定。4.3冲击试验

锻件冲击试验方法按GB/T229的规定。4.4无损检测

锻件超声波检测和磁粉探伤检测方法按JB4730的规定进行。4.5压力试验

4.5.1承压锻件的压力试验方法按GB/T13927的规定进行。4.5.2承压锻件应在机加工后进行压力试验,确保其无渗漏。5检验规则

5.1锻件每个级别的检验项目和检验数目按表5的规定。表5锻件检验项目

锻件级别

检验项目

硬度HB

力学性能试验和冲击(abv0,0s、Ak)检验数目

逐件检查

同炉批号、同炉热处理的锻件抽检一件GB/T12228—2006

锻件级别

检验项目

力学性能试验和冲击(o0.o5、Ak)超声波检验

力学性能试验和冲击(o0,8sAx)超声波检验

表5(续)

检验数目

同炉批号、同炉热处理的锻件抽检一件逐件检查

逐件检查

同炉批号、同炉热处理的锻件抽检一件5.2如果力学性能试验结果不符合表4的规定,则应按3.3的规定重新热处理,并按3.5的规定进行试块制取,按5.1的规定进行试验。但重新热处理数不得超过二次。5.3压力试验应在无损检测之后进行,并应逐件进行。锻造单位应对试验锻件的质量负责。6定货要求

6.1订货合同或询价单应包括以下内容:a)产品锻件图样,其中有表面粗糙度、公差、材料级别号等要求;供方锻件工艺、锻件图(若需要应有需方认可);b)

c)热处理及其他要求可双方协商;d)验收要求和需要补充的内容。6.2需方在进行产品分析或机械加工过程中发现废品,应在合同规定的时间内通知锻造单位,如无规定则应不超过30天。

6.3提出报废的锻件样品,从寄出试验报告之日起保存30天,锻造单位可在此期间内,提出复查的要求。

7标志和质量证明

7.1锻件经检验合格后,应附合格标志,标志内容包括:a)厂名或厂标;

b)材料代号;

c)热处理代号;

d)制造日期;

e)检验员标志。

7.2对于重量小、标志有困难的锻件,可用标记代替,但标记应位于不影响锻件使用的位置。7.3锻件出厂时应附有质量保证书,证明该锻件的质量符合本标准的要求。版权专有侵权必究

书号:155066·1-29251

GB/T12228-2006

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T12228—2006

代替GB/T12228--1989

通用阀门

碳素钢锻件技术条件

General purpose industrial valves--Specification of carbon steel forgings2006-12-25发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

教码防伪

2007-05-01实施

中华人民共和国

国家标准

碳素钢锻件技术条件

通用阀门

GB/T12228—2006

中国标准出版社出版发行

北京复兴门外三里河北街16号

邮政编码:100045

网址spc.net.cn

电话:68523946

68517548

中国标准出版社秦皇岛印刷厂印刷各地新华书店经销

印张0.5字数9千字

开本880×1230

2007年4月第一次印刷

2007年4月第一版

如有印装差错由本社发行中心调换版权专有侵权必究

举报电话:(010)68533533

本标准代替GB/T12228—1989《通用阀门1989相比主要变化如下:

增加了订货要求。

GB/T12228—2006

碳素钢锻件技术条件》。本标准与GB/T12228-一规定了25号钢的具体要求,其他钢材可参照有关标准执行。增加了ASTMA105/A105M:

2003标准中的A105材料。

-增加了材料化学成分、力学性能的数值。增加了热处理温度参考值。

-增加了质量保证书等内容。

本标准由中国机械工业联合会提出。本标准由全国阀门标准化技术委员会(SAC/TC188)归口。本标准起草单位:青岛电站阀门有限公司、大连大高阀门有限公司、上海亚核阀业有限公司。本标准主要起草人:钟立生、杨志聪、肖箭、薛珍。本标准所代替的历次版本发布情况为:-GB/T12228—1989。

1范围

通用阀门衣

碳素钢锻件技术条件

GB/T12228—2006

本标准规定了通用阀门、法兰、管件等受压碳素钢锻件的要求、试验方法、检验规则、订货要求、标志和质量证明。

本标准适用于通用阀门、法兰、管件等受压碳素钢锻件(以下简称锻件)。非受压锻件可参照执行。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB150钢制压力容器

GB/T228金属材料室温拉伸试验方法(GB/T228—2002,eqvISO6892:1998)GB/T229金属夏比缺口冲击试验方法GB/T231.1金属布氏硬度试验第1部分:试验方法(GB/T231.1—2002,eqvISO6506-1:1999)

GB/T699

优质碳素结构钢

GB/T2975钢及钢产品力学性能试验取样位置及试样制备(GB/T2975—1998,eqvISO377:1997)

GB/T13927通用阀门压力试验(GB/T13927—1992neqISO5208:1982)JB4726压力容器用碳素钢和低合金钢锻件JB4730压力容器无损检验

ASTMA105/A105M:2003管道部件用碳钢锻件3要求

3.1一般要求

锻件材料选用按表1的规定,其他性能相当的材料可以代用。表1材料牌号

材料名称

碳素钢

3.2锻造免费标准vv99.net

3.2.1锻造用钢应为镇静钢。

材料牌号

使用温度/℃

-29~425

-29~425

3.2.2钢锭应有足够的切头,以防止有害的缺陷(包括缩孔、偏析、折叠等)。3.2.3锻造应保证锻件的充分变形,以达到图样和技术要求。3.2.4在锻造过程中,应保证锻件在通过相变温度范围时缓慢冷却。3.2.5锻件最终成型后,必须使其冷却到500℃以下,才能进行规定的热处理。3.3热处理

标准号

GB/T699

ASTMA105/A105M

3.3.1对于公称压力超过PN20的锻件,以及未注明压力等级的法兰必须进行热处理。GB/T12228—2006

3.3.2热处理方法为退火、正火,或正火加回火。3.3.325、A105钢热处理温度可参考表2中数值。其他材料参照有关标准。表2热处理温度

正火温度/℃

843927

3.4化学成分

3.4.1化学成分应符合表3的要求。其他材料化学成分按GB/T699的规定,表3化学成分

含量/%[除给出范围外,含量(%)均为最大值]S

0.60~1.05

0.10~0.35

0.17~0.37

回火温度/℃

3.4.2在规定的最大碳含量0.35%以下,每降低0.01碳含量,允许在规定的最大锰含量1.05%上增加0.06%锰含量,直到最大1.35%为止。Cu、Ni、Cr和Mo、V含量总和不应超过1.00%。Cr、Mo含量总和不应超过0.32%。

3.4.3化学成分分析时,应按如下规定取样。对于实心锻件应从中心到表面之间的中间部位取得,对于空心锻件应从内、外表面之间的中间部位取得,或从锻件等截面延长部分中间部位取得,也可以从破坏了的力学性能试样中取得。3.5力学性能

3.5.1力学性能应符合表4的要求。其他材料力学性能按GB/T699的规定。表4力学性能

抗拉强度ob/

≥450

届服强度as/

≥250

≥275

伸长率

断面收缩率亚

冲击吸收功

硬度/

≤187

≤170

3.5.2力学性能试样应取自热处理后的成品锻件或代表成品锻件用的单独试块锻坏,但试块锻坏应采用与产品大致相同的加工工艺,并且与产品锻件一起进行热处理。3.5.3力学性能试块的制取方法应按GB/T2975的规定,可由下列方法选择:a)

直接在零件上;

b)在锻件的延长部位上;

c)制作断面相同的坏料。

3.6质量要求

锻件表面质量应良好,无有害缺陷。3.6.1

锻件缺陷深度深人到锻件的极限尺寸时为有害缺陷,应予报废。3.6.2

3.6.3锻件缺陷深度未深人到锻件的极限尺寸,且能以机械加工或打磨方法除去者为非有害缺陷,可按如下规定处理:

a)折叠深度不超过极限尺寸的5%或1.5mm(取小值)可不必除去,若需要除去缺陷应采用机械加工或打磨方法;

:对凹坑或打标志造成损伤之类的缺陷,其深度不超过3.6.3a)的规定可不必除去;b)

GB/T12228—2006

c)当缺陷超过3.6.3a)时,应用机械加工或打磨方法除去缺陷,但必须保证锻件的极限尺寸。3.6.4焊补

3.6.4.1锻件允许进行焊补,或按订货合同的规定。3.6.4.2焊接工艺,焊后热处理,焊补无损检验及对焊工的要求应符合GB150的规定。3.6.4.3焊补面积不应超过锻件表面积的10%,深度不应超过锻件极限尺寸的三分之一或10mm(取小值)。否则,应征得需方同意。3.6.4.4焊补前,必须将缺陷全部除去,并按要求进行磁粉探伤或其他有效的探伤方法。3.6.4.5焊补后应将焊接区域打磨平整,并按4.4规定进行检测3.6.4.6所有经过焊补的锻件都应进行消除应力处理。3.6.4.7同一缺陷部位焊补次数不得超过两次。3.7锻件级别

3.7.1锻件(包括扎制锻件)的级别及其技术要求应符合JB4726的要求。3.7.2公称压力PN2.5~PN10的锻件允许采用I级锻件。3.7.3除3.7.4规定外,公称压力PN16~PN63的锻件应符合Ⅱ级或I级以上锻件级别要求。3.7.4公称压力不小于PN100的锻件,应符合Ⅲ级锻件的要求。4试验方法

4.1拉伸试验

4.1.1每一炉热处理锻件应进行一次拉伸试验,如果同炉热处理的锻件包括两个以上轧制炉号,则每一轧制炉号都应进行拉伸试验。4.1.2在同样热处理条件下,温度误差在土14℃内,并有高温记录装置,则统一轧制炉号,只需进行一次拉伸试验。

4.1.3拉伸试验方法按GB/T228的规定进行。4.1.4若锻件太小,无法在锻件上制取拉伸试验用的最小试块或无法切取与主要变形方向平行的试块,以及无法在设备上锻制试块时,则可抽取批量的1%或10件(取最小值)作硬度试验。4.2硬度试验

锻件硬度试验方法按GB/T231.1的规定。4.3冲击试验

锻件冲击试验方法按GB/T229的规定。4.4无损检测

锻件超声波检测和磁粉探伤检测方法按JB4730的规定进行。4.5压力试验

4.5.1承压锻件的压力试验方法按GB/T13927的规定进行。4.5.2承压锻件应在机加工后进行压力试验,确保其无渗漏。5检验规则

5.1锻件每个级别的检验项目和检验数目按表5的规定。表5锻件检验项目

锻件级别

检验项目

硬度HB

力学性能试验和冲击(abv0,0s、Ak)检验数目

逐件检查

同炉批号、同炉热处理的锻件抽检一件GB/T12228—2006

锻件级别

检验项目

力学性能试验和冲击(o0.o5、Ak)超声波检验

力学性能试验和冲击(o0,8sAx)超声波检验

表5(续)

检验数目

同炉批号、同炉热处理的锻件抽检一件逐件检查

逐件检查

同炉批号、同炉热处理的锻件抽检一件5.2如果力学性能试验结果不符合表4的规定,则应按3.3的规定重新热处理,并按3.5的规定进行试块制取,按5.1的规定进行试验。但重新热处理数不得超过二次。5.3压力试验应在无损检测之后进行,并应逐件进行。锻造单位应对试验锻件的质量负责。6定货要求

6.1订货合同或询价单应包括以下内容:a)产品锻件图样,其中有表面粗糙度、公差、材料级别号等要求;供方锻件工艺、锻件图(若需要应有需方认可);b)

c)热处理及其他要求可双方协商;d)验收要求和需要补充的内容。6.2需方在进行产品分析或机械加工过程中发现废品,应在合同规定的时间内通知锻造单位,如无规定则应不超过30天。

6.3提出报废的锻件样品,从寄出试验报告之日起保存30天,锻造单位可在此期间内,提出复查的要求。

7标志和质量证明

7.1锻件经检验合格后,应附合格标志,标志内容包括:a)厂名或厂标;

b)材料代号;

c)热处理代号;

d)制造日期;

e)检验员标志。

7.2对于重量小、标志有困难的锻件,可用标记代替,但标记应位于不影响锻件使用的位置。7.3锻件出厂时应附有质量保证书,证明该锻件的质量符合本标准的要求。版权专有侵权必究

书号:155066·1-29251

GB/T12228-2006

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。