JB/T 3929-2008

基本信息

标准号: JB/T 3929-2008

中文名称:通用悬挂输送机

标准类别:机械行业标准(JB)

英文名称:General overhead conveyor -- Specifications

标准状态:已作废

发布日期:2008-03-12

实施日期:2008-09-01

作废日期:2021-04-01

下载格式:pdf zip

标准分类号

标准ICS号: 材料储运设备>>连续搬运设备>>53.040.10输送机

中标分类号:机械>>通用机械与设备>>J81输送机械

出版信息

出版社:机械工业出版社

书号:15111·9192

页数:18页

标准价格:14.0

出版日期:2008-09-01

相关单位信息

起草人:梁宝忠、张继功、贾跃芳、谭天全、费林等

起草单位:北京起重运输机械研究所;承德输送机集团有限责任公司

归口单位:北京起重运输机械研究所

提出单位:中国机械工业联合会

发布部门:中华人民共和国国家发展和改革委员会

标准简介

本标准规定了通用悬挂输送机的型式、基本参数、技术要求、安全要求、成套性、试验和试验方法、检验规则、

标志、包装、运输和贮存。

本标准适用于以可拆链为牵引件、工字钢为轨道和以双铰接链为牵引件、开口方管异型钢为轨道的通用悬挂输送机。积放式悬挂输送机和其他型式的通用悬挂输送机,亦应参照使用。

标准图片预览

标准内容

ICS53.040.10

备案号:23293—2008

中华人民共和国机械行业标准

JB/T3929—2008

代替JB/T3929—1999

JB/T7331—1994

通用悬挂输送机

Overheadtrolleyconveyors

2008-03-12发布Vv99.net

2008-09-01实施

中华人民共和国国家发展和改革委员会发布前言,

规范性引用文件

基本参数

技术要求

安全要求.

成套性

试验及检验方法

检验规则,

出厂检验.

定期检验

10标志、包装、运输和存

制造保证

附录A(资料性附录)小车许用载荷的计算方法.A.1常用代号

A.2小车承载能力的影响因素

A.3输送机的工作条件

A.4牵引链许用拉力的确定

A.5小车许用载荷的确定

JB/T3929—2008

JB/T3929—2008

本标准代替JB/T39291999《通用悬挂输送机技术条件》和JB/T7331--1994《通用悬挂输送型式及基本参数》。修订时,将该两项标准整合为本标准,并作了编辑性修改,主要技术内容没有机

变化。

本标准的附录A为资料性附录。

本标准由中国机械工业联合会提出。本标准由北京起重运输机械研究所归口。本标准起草单位:北京起重运输机械研究所、承德输送机集团有限责任公司。本标准起草人:梁宝忠、张继功、贾跃芳、谭天全、费林、吕俊士、张静祥。本标准所代替标准的历次版本发布情况:-JB3929—1985,JB/T3929—1999;-JB/T7331—1994。

1范围

通用悬挂输送机

JB/T3929—-2008

本标准规定了通用悬挂输送机的型式、基本参数、技术要求、安全要求、成套性、试验和试验方法、检验规则、标志、包装、运输和存。本标准适用于以可拆链为牵引件、工字钢为轨道(称为重型)和以双铰接链为牵引件、开口方管异型钢为轨道(称为轻型)的通用悬挂输送机。积放式悬挂输送机和其他型式的通用悬挂输送机,亦应参照使用。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T700碳素结构钢(GB/T700—2006,ISO630:1995,NEQ)GB/T706热轧工字钢尺寸、外形、重量及允许偏差(GB/T706—1988,negTOCT8239:1972)GB/T1591低合金高强度结构钢(GB/T1591—1994,eqISO4950:1981)GB/T13306标牌

JB/T9016.1

悬挂输送机牵引可拆链

JB/T9016.2悬挂输送机链轮

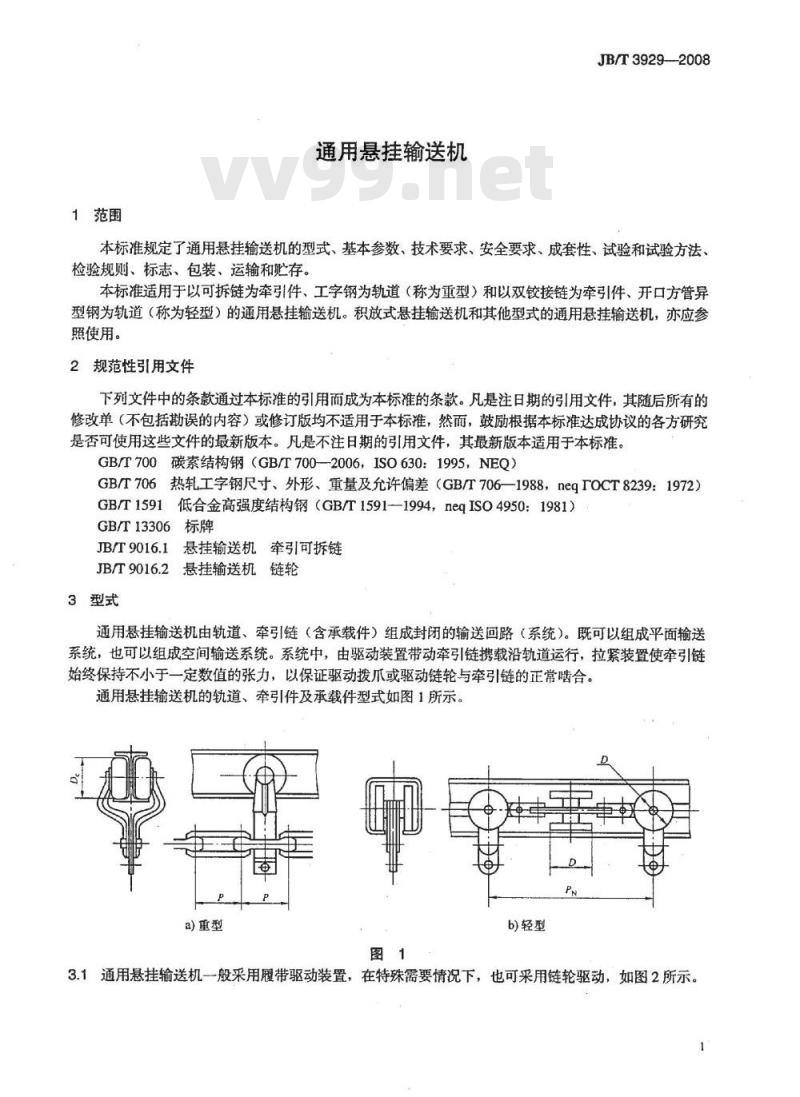

3型式

通用悬挂输送机由轨道、牵引链(含承载件)组成封闭的输送回路(系统)。既可以组成平面输送系统,也可以组成空间输送系统。系统中,由驱动装置带动牵引链携载沿轨道运行,拉紧装置使牵引链始终保持不小于一定数值的张力,以保证驱动拨爪或驱动链轮与牵引链的正常啮合。通用悬挂输送机的轨道、牵引件及承载件型式如图1所示。a)重型

b)轻型

3.1通用悬挂输送机一般采用履带驱动装置,在特殊需要情况下,也可采用链轮驱动,如图2所示。JE/T3929--2008

3.2通用悬挂输送机的拉紧装置可采用重锤、弹簧、螺杆和液压气动等型式3.3通用悬挂输送机牵引件采用可拆链和双铰接链。可拆链应符合JB/T9016.1的要求,双铰接链的型式如图3所示(也可采用双链片结构)。图3

3.4重型通用悬挂输送机轨道采用的热轧工字钢应符合GB/T706的规定,轻型通用悬挂输送机的轨道采:用开口方管异型钢,如图4所示。图

3.5重型通用悬挂输送机的水平回转装置可采用光轮、链轮或滚子组作为回转支撑件,如图5所示。轻型通用悬挂输送机的水平回转通过水平弯轨实现,在小半径回转时也可采用回转轮。a)光轮

b)链轮

c)滚子

3.6重型通用悬挂输送机中链轮驱动装置和链轮回转装置的链轮应符合JB/T9016.2的要求。2

3.7通用悬挂输送机型号的表示方法:XT

JB/T3929—2008

重型为链条名义节距,轻型为链条啮合节距,单位为mm型式代号:重型不标,轻型为Q

通用悬挂输送机代号

标记示例:

链条名义节距为100mm的重型通用悬挂输送机:悬挂输送机XT100JB/T7331

链条啮合节距P为200mm的轻型通用悬挂输送机:悬挂输送机XTQ200

JB/T7331

4基本参数

4.1通用悬挂输送机的基本参数与尺寸应符合图1、图3~图5及表1~表3的规定,推荐以表1、表3为主。

牵引链

输送机

名义节距

牵引链

理论节距

滑架小车

极限载荷

滑架小车

滚轮直径

注1:小车极限载荷是指在输送机水平轨道上,小车在静止状态下的承载能力。注2:小车许用载荷的计算方法参阅附录A。注3:最小垂直弯曲半径指滑架小车间距为4P。表2

输送机

牵引链

名义节距

牵引链理论节距

滑架小车重量

滚轮直径

倾斜段

线路倾角

倾斜段线路倾角

最小垂直

弯曲半径

最小垂直弯曲半径

JB/T3929-2008

输送机型号

XTQ150

XTQ200

XTQ250

链条啮合节距

单点许用

承载能力

轨道截面尺寸

(bXbXd-e)

55×55×3-18

70×70×4-25

80×80×5-28

68×71×4-25

注:轨道截面尺寸为推荐值,根据选材可用其他尺寸。滚轮直径

最小水平弯曲半径

4.2重型通用悬挂输送机吊具间距应为牵引链理论节距的偶数倍,轻型通用悬挂输送机吊具间距应为啮合节距的整数倍。

4.3采用光轮和滚子组回转装置时,轨道弯曲半径为:315mm,400mm,500mm,630mm,800mm,1000mm,1250mm,1600mm,2500mm。其中小尺寸适用于光轮,大尺寸适用于滚子组。轻型通用悬挂输送机水平弯轨半径为:350mm,500mm,600mm,800mm,1000mm,1250mm,1600mm,2000mm。4.4:通用悬挂输送机的垂直弯曲半径为:350mm,400mm,500mm,600mm,800mm,1000mm,1250mm,1600mm,2000mm,2500mm,3150mm,3550mm,4000mm,4500mm,6300mm,8000mm,其中1250mm以下者用于轻型通用悬挂输送机。

4.5通用悬挂输送机拉紧装置的拉紧力为:So=300N~3000N

4.6通用悬挂输送机牵引链运行速度为:0.315m/min,0.4m/min,0.5m/min,0.63m/min,0.8m/min,1.0m/min,1.25m/min,1.6m/min,2.0m/min,2.5m/min,3.15m/min,4.0m/min,5.0m/min,6.3m/min,8.0m/min,10.0m/min,12.5m/min,16.0m/min。5技术要求

5.1输送机的结构应能保证便于对所有零、部件进行检查、修理和润滑。5.2、输送机应在环境温度为-20℃~+45℃范围内可靠运行。小车、链条、轨道允许的工作环境温度为-20℃~+180℃,水平回转装置充许的工作环境温度为-20℃~+100℃。5.3牵引可拆链应符合JB/T9016.1的要求。5.4对链轮和回转装置的要求。

5.4.1牵引可拆链链轮应符合JB/T9016.2的规定。5.4.2回转装置的链轮、光轮和滚子组应转动灵活、无卡阻。5.4.3回转装置中光轮端面跳动为1.5mm。5.4.4链轮的横向中心面与轨道底面距离的极限偏差为-1.5mm。5.4.5链轮轴线与轨道纵向中心线距离的极限偏差为土1mm。5.4.6滚子组回转装置的滚子外圆对轨道中心线的公称距离1的极限偏差为土1.0mm(见图6)。5.5对驱动装置的要求:

驱动装置的运转应平稳,无卡阻现象,履带驱动装置链条的拔爪应和牵引链条均匀啮合,无卡阻和撞击。

5.6对拉紧装置的要求:

5.6.1拉坚装置应保证拉紧框架灵活移动,无卡阻和歪斜现象。5.6.2拉紧装置应设有限位行程开关,以保证牵引链条的初张力。5.7对小车的要求:

5.7.1小车滚轮表面硬度值不得低于40HRC。5.7.2装配好的小车,滚轮应转动灵活、平稳、无卡阻。5.8对捕提器的要求:

5.8.1捕捉器动作应可靠,在输送机发生断链时能捕住小车。5.8.2捕提器应具有与驱动装置的电气联锁功能。5.9对轨道的要求:

5.9.1轨道应采用力学性能不低于GB/T1591中Q345钢性能的钢材。JB/T3929--2008

对于低速轻载的线路,轨道允许采用力学性能不低于GB/T700中Q235-A钢制造。5.9.2直线段轨道直线度,在6m长度上为3mm,在全长范围内为7mm。5.9.3轨道应无扭转。

直线段轨道在6m长度上,以一端为基准,另一端工字钢的腹板对基准平面的垂直度为轨道高度的1%。

垂直弯道和水平弯道,每件均以一端为基准,另一端工字钢的腹板对基准面的垂直度分别为轨道高度的2%和15%。

5.9.4轨道工字钢翼缘的外缘倾斜度为翼缘宽度的15%。5.9.5水平弯道弯曲半径的允许偏差:弯曲半径小于或等于400mm时为±2.0mm;弯曲半径大于400mm时为±3.0mm。5.9.6垂直弯道、轨道踏面应圆滑过渡。其面轮廊度为Sg4mm。5.9.7在轨道接口处(固定接头、活接头和伸缩接头),轨道踏面的高度差和错口应不大于0.5mm。5.10对减速器的要求:

5.10.1装配好的减速器应转动灵活,密封良好,无漏油渗油现象。5.10.2减速器以不低于工作转速无负荷转动时,在无其他外音干扰的情况下,在壳体分面等高线上,距减速器前后左右1m处测量的噪声,应不大于80dB(A)。5.10.3减速器在工作时,润滑油温度应不大于80℃,温升应不大于45℃。5.11输送机零部件的所有非加工表面均应涂漆。在高温和低温条件下工作的小车,直轨道、水平和垂直弯道的油漆和颜色应具有耐久性。5.12对整机性能的要求:

5.12.1在中等工作条件下,牵引链条运行速度不大于8m/min的输送机到第一次大修前的使用期限应5

JB/T3929—2008

不少于14500h。

5.12.2输送机在链条许用张力的范围内,单机驱动、水平和垂直弯道的数量不超过15个,其年开动率应不低于98%。

6安全要求

6.1驱动装置应有过载保护装置(和电气控制设备的热保护装置无关)。6.2多机驱动的输送机,在各驱动装置之间应有电气联锁装置,当一个驱动装置停止动作时,全部驱动装置的电源应被切断。

6.3重锤拉紧装置应有防护装置,防止人员进人重锤下的空间。6.4轨道顶面距地面小于2.5m时,在人员易于接近的水平回转装置处应有防护设施。6.5在输送机的上下坡段应安装捕捉器。6.6输送机的轨道架设在高空时,应设置防护设施。6.7在距驱动装置规定位置测定的噪声应不大于85dB(A)。6.8控制台与各操作点应有信号联系,各操作点和长的走廊中,每隔30m之处设停车按钮。7成套性

7.1在通常情况下,输送机应包括:驱动装置:

传送件(牵引可拆链、小车):直线段轨道;

水平弯道;

垂直弯道;

回转装置(链轮、光轮和滚子组);拉紧装置:

捕捉器;

轨道接头(固定接头、活接头和伸缩接头):备用件。

7.2每一个输送机系统的成套性根据用户要求确定。7.3根据用户要求,制造厂还应提供成套的控制设备。7.4每一个输送机系统均应提供下列随机文件:a)产品说明书;

b)产品合格证;

c)装箱单。

8试验及检验方法

8.1驱动装置、回转装置和拉紧装置按照5.4.25.4.6、5.5和5.6的要求,进行试验和外观检查。8.2小车滚轮表面硬度检查,沿滚轮圆周表面不同位置测试三点,如其中两点符合要求则确认该滚轮硬度检查合格。

8.3上坡捕捉器与轨道面垂直放置,用手抬起挡板成45°角放开后挡板应能自由下落。8.4下坡捕捉器在试验架上试验,如图7所示,捕捉器安装在30°的倾斜轨道上,小车从距捕捉器滑板800mm处自由下滑捕捉器的挡板应能被打开,电气联锁应动作。8.5将轨道放置在平台上,用拉线法检查直线段轨道的直线度,用量具测量轨道的扭曲度。8.6轨道工字钢翼缘的外缘斜度检查如图8所示,测量P(Q)值不得大于翼缘宽度的1.5%。6

8.7水平弯道的弯曲半径用样板检查。图

JB/T3929—2008

8.8测定驱动装置的噪声,应将声级计放置在链轮(或驱动链)的等高线上,距链轮(或驱动链)1m处,按A挡读数测定噪声,测试时,脉冲峰值除外。总噪声减去背景噪声之差应大于3dB(A)。总噪声值减去背景噪声影响值(见表4)即为驱动装置的实际噪声值。表4

单位:dB(A)

总噪声减去背景噪声的差值

背景噪声影响值

8.9部件的涂漆质量应进行外观检查。9检验规则

9.1出厂检验

9.1.1每台产品需经制造厂技术检查部门检查合格后方可出厂,出厂时必须附有证明产品质量合格的文件。

9.1.2检查各部件应符合5.3、5.4.3、5.5、5.6、5.9.2、5.9.7和5.11的要求。9.1.3小车及下坡捕捉器需逐件检查应符合5.7.2及5.8的要求。9.1.4小车滚轮的表面硬度检查,按小车滚轮生产批量的3%(但不得少于30个)进行抽查,应符合5.7.1的要求。

9.1.5每台减速器均应进行试验,试验结果应符合5.10的要求。9.1.6根据用户要求,制造厂应提供出厂试验记录。9.2定期检验

JB/T3929—2008

9.2.1定期检验三年应不少于一次,定期检验可以在用户现场进行。9.2.2定期检验应包括以下内容:a)检查输送机是否符合5.2的要求。b)检查各部件是否符合5.5、5.6、5.7.2、5.8、5.9.7、5.10.1、5.10.3和5.11的要求。c)检查输送机到第一次大修前的使用期限是否符合5.12.1的要求,检查输送机的开动率是否符合3.12.2的要求。

d)测定驱动装置的噪声是否符合6.7的要求。e)检查输送机的成套性是否符合第7章的规定。10标志、包装、运输和贮存

10.1出厂的输送机应在明显位置处固定产品标牌,其型式与尺寸应符合GB/13306的规定,并标明下列内容:

a)制造厂名称;

b)产品名称;

c)产品型号:

d)主要技术规范:

e)出厂日期和编号。

10.2产品按装箱单分类包装。其中驱动装置、牵引可拆链、小车、捕捉器、轨道接头以及其他小型零部件应装入封闭箱内。拉紧装置、回转装置、直轨道以及水平与垂直弯道等可以裸装。所有零、部件外露加工面应涂防锈脂,并用塑料薄膜包扎好。裸装件应包扎牢固。10.3产品包扎、装箱发货时,每件均应有标志,其内容应包括:a)产品名称、型号、部件名称及数量:b)出厂编号(或合同号)及箱号:c)箱体尺寸及毛重:

d)到站(港)及收货单位:

e)发站(港)、制造厂名称及装箱日期。10.4随机附带图样及技术文件要装入塑料袋内,放人箱中,箱外应写明“文件在此”字样。10.5产品应在不开启包装的状态下,贮存于通风良好的仓库内,周围空气中应无腐蚀性气体存在。11制造保证

11.1在用户遵守输送保管、安装和使用规则的条件下,制造厂应保证输送机的质量符合本标准的要求。11.2输送机的使用保证期为18个月,但不超过自发货之日算起24个月。在保证期内,输送机因制造质量不良而发生损坏或不能正常工作时,制造厂应无偿地为用户修理(或更换)产品或零、部件(易损件除外)。8

A.1常用代号

附录A

(资料性附录)

小车许用载荷的计算方法

a)链条理论节距:P,单位为mm;b)链条极限拉伸载荷:O,单位为kNc)链条许用拉力:[S],单位为kN;d)垂直弯道处链条位力:Sg,单位为kN:e)小车间距:T,单位为mm;

f)小车极限载荷:Qm,单位为kN:g)输送机运行速度:v,单位为m/min;h)轨道垂直弯曲半径:R,单位为mmi)在链条处的垂直弯曲半径:R,单位为mm:j)输送机线路总长:L,单位为mm:k)全部负载线总长:ZLg,单位为m。A.2小车承载能力的影响因素

a)链条的拉力;

b)输送机的工作条件:

c)输送机的运行速度;

d)小车间距:

e)线路上垂直弯道的位置、数量和弯曲半径的大小。A.3输送机的工作条件

JB/T3929—-2008

输送机的工作条件是根据输送机所在环境的特征及生产条件来区分的,通常分为良好、中等和沉重三种情况,工作条件分级按表A.1选取。表A.1

清洁、干燥、通风和有采暖的场所,空气中无水蒸气及腐蚀性气体;环境空气中含磨损性粉尘浓度低于5mg/m:良好

一班工作制,间或两班工作:

维护保养条件较好

空气中无水蒸气及腐蚀性气体,相对湿度不大于60%,在输送机上不产生凝结水;

环境空气中含磨损性粉尘浓度低于10mg/m;两班工作制,间或三班工作:

维护保养条件中等

空气中有水蒸气及腐蚀性气体,相对湿度可达90%;环境空气中含磨损性粉尘浓度大于10mg/m:输送机在高温或低温下工作:

三班工作制或连续工作制:

维护保养条件较差

机械、食品、无线电、仪表等工厂的加工车间及装配车间:

邮政系统、印刷厂的运送和分发;服装加工等

橡胶制品车间:

与清洗、涂漆连在一起的冷冲压车间:

木材加工车间的木材及制品输送:封闭的、有采暖的输送走廊

铸造或清理车间:

清洗、喷涂和烘干生产线:

玻璃及玻璃制品生产输送线:

屠宰车间、冷库:

不封闭的输送走廊:

露天仓库

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:23293—2008

中华人民共和国机械行业标准

JB/T3929—2008

代替JB/T3929—1999

JB/T7331—1994

通用悬挂输送机

Overheadtrolleyconveyors

2008-03-12发布Vv99.net

2008-09-01实施

中华人民共和国国家发展和改革委员会发布前言,

规范性引用文件

基本参数

技术要求

安全要求.

成套性

试验及检验方法

检验规则,

出厂检验.

定期检验

10标志、包装、运输和存

制造保证

附录A(资料性附录)小车许用载荷的计算方法.A.1常用代号

A.2小车承载能力的影响因素

A.3输送机的工作条件

A.4牵引链许用拉力的确定

A.5小车许用载荷的确定

JB/T3929—2008

JB/T3929—2008

本标准代替JB/T39291999《通用悬挂输送机技术条件》和JB/T7331--1994《通用悬挂输送型式及基本参数》。修订时,将该两项标准整合为本标准,并作了编辑性修改,主要技术内容没有机

变化。

本标准的附录A为资料性附录。

本标准由中国机械工业联合会提出。本标准由北京起重运输机械研究所归口。本标准起草单位:北京起重运输机械研究所、承德输送机集团有限责任公司。本标准起草人:梁宝忠、张继功、贾跃芳、谭天全、费林、吕俊士、张静祥。本标准所代替标准的历次版本发布情况:-JB3929—1985,JB/T3929—1999;-JB/T7331—1994。

1范围

通用悬挂输送机

JB/T3929—-2008

本标准规定了通用悬挂输送机的型式、基本参数、技术要求、安全要求、成套性、试验和试验方法、检验规则、标志、包装、运输和存。本标准适用于以可拆链为牵引件、工字钢为轨道(称为重型)和以双铰接链为牵引件、开口方管异型钢为轨道(称为轻型)的通用悬挂输送机。积放式悬挂输送机和其他型式的通用悬挂输送机,亦应参照使用。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T700碳素结构钢(GB/T700—2006,ISO630:1995,NEQ)GB/T706热轧工字钢尺寸、外形、重量及允许偏差(GB/T706—1988,negTOCT8239:1972)GB/T1591低合金高强度结构钢(GB/T1591—1994,eqISO4950:1981)GB/T13306标牌

JB/T9016.1

悬挂输送机牵引可拆链

JB/T9016.2悬挂输送机链轮

3型式

通用悬挂输送机由轨道、牵引链(含承载件)组成封闭的输送回路(系统)。既可以组成平面输送系统,也可以组成空间输送系统。系统中,由驱动装置带动牵引链携载沿轨道运行,拉紧装置使牵引链始终保持不小于一定数值的张力,以保证驱动拨爪或驱动链轮与牵引链的正常啮合。通用悬挂输送机的轨道、牵引件及承载件型式如图1所示。a)重型

b)轻型

3.1通用悬挂输送机一般采用履带驱动装置,在特殊需要情况下,也可采用链轮驱动,如图2所示。JE/T3929--2008

3.2通用悬挂输送机的拉紧装置可采用重锤、弹簧、螺杆和液压气动等型式3.3通用悬挂输送机牵引件采用可拆链和双铰接链。可拆链应符合JB/T9016.1的要求,双铰接链的型式如图3所示(也可采用双链片结构)。图3

3.4重型通用悬挂输送机轨道采用的热轧工字钢应符合GB/T706的规定,轻型通用悬挂输送机的轨道采:用开口方管异型钢,如图4所示。图

3.5重型通用悬挂输送机的水平回转装置可采用光轮、链轮或滚子组作为回转支撑件,如图5所示。轻型通用悬挂输送机的水平回转通过水平弯轨实现,在小半径回转时也可采用回转轮。a)光轮

b)链轮

c)滚子

3.6重型通用悬挂输送机中链轮驱动装置和链轮回转装置的链轮应符合JB/T9016.2的要求。2

3.7通用悬挂输送机型号的表示方法:XT

JB/T3929—2008

重型为链条名义节距,轻型为链条啮合节距,单位为mm型式代号:重型不标,轻型为Q

通用悬挂输送机代号

标记示例:

链条名义节距为100mm的重型通用悬挂输送机:悬挂输送机XT100JB/T7331

链条啮合节距P为200mm的轻型通用悬挂输送机:悬挂输送机XTQ200

JB/T7331

4基本参数

4.1通用悬挂输送机的基本参数与尺寸应符合图1、图3~图5及表1~表3的规定,推荐以表1、表3为主。

牵引链

输送机

名义节距

牵引链

理论节距

滑架小车

极限载荷

滑架小车

滚轮直径

注1:小车极限载荷是指在输送机水平轨道上,小车在静止状态下的承载能力。注2:小车许用载荷的计算方法参阅附录A。注3:最小垂直弯曲半径指滑架小车间距为4P。表2

输送机

牵引链

名义节距

牵引链理论节距

滑架小车重量

滚轮直径

倾斜段

线路倾角

倾斜段线路倾角

最小垂直

弯曲半径

最小垂直弯曲半径

JB/T3929-2008

输送机型号

XTQ150

XTQ200

XTQ250

链条啮合节距

单点许用

承载能力

轨道截面尺寸

(bXbXd-e)

55×55×3-18

70×70×4-25

80×80×5-28

68×71×4-25

注:轨道截面尺寸为推荐值,根据选材可用其他尺寸。滚轮直径

最小水平弯曲半径

4.2重型通用悬挂输送机吊具间距应为牵引链理论节距的偶数倍,轻型通用悬挂输送机吊具间距应为啮合节距的整数倍。

4.3采用光轮和滚子组回转装置时,轨道弯曲半径为:315mm,400mm,500mm,630mm,800mm,1000mm,1250mm,1600mm,2500mm。其中小尺寸适用于光轮,大尺寸适用于滚子组。轻型通用悬挂输送机水平弯轨半径为:350mm,500mm,600mm,800mm,1000mm,1250mm,1600mm,2000mm。4.4:通用悬挂输送机的垂直弯曲半径为:350mm,400mm,500mm,600mm,800mm,1000mm,1250mm,1600mm,2000mm,2500mm,3150mm,3550mm,4000mm,4500mm,6300mm,8000mm,其中1250mm以下者用于轻型通用悬挂输送机。

4.5通用悬挂输送机拉紧装置的拉紧力为:So=300N~3000N

4.6通用悬挂输送机牵引链运行速度为:0.315m/min,0.4m/min,0.5m/min,0.63m/min,0.8m/min,1.0m/min,1.25m/min,1.6m/min,2.0m/min,2.5m/min,3.15m/min,4.0m/min,5.0m/min,6.3m/min,8.0m/min,10.0m/min,12.5m/min,16.0m/min。5技术要求

5.1输送机的结构应能保证便于对所有零、部件进行检查、修理和润滑。5.2、输送机应在环境温度为-20℃~+45℃范围内可靠运行。小车、链条、轨道允许的工作环境温度为-20℃~+180℃,水平回转装置充许的工作环境温度为-20℃~+100℃。5.3牵引可拆链应符合JB/T9016.1的要求。5.4对链轮和回转装置的要求。

5.4.1牵引可拆链链轮应符合JB/T9016.2的规定。5.4.2回转装置的链轮、光轮和滚子组应转动灵活、无卡阻。5.4.3回转装置中光轮端面跳动为1.5mm。5.4.4链轮的横向中心面与轨道底面距离的极限偏差为-1.5mm。5.4.5链轮轴线与轨道纵向中心线距离的极限偏差为土1mm。5.4.6滚子组回转装置的滚子外圆对轨道中心线的公称距离1的极限偏差为土1.0mm(见图6)。5.5对驱动装置的要求:

驱动装置的运转应平稳,无卡阻现象,履带驱动装置链条的拔爪应和牵引链条均匀啮合,无卡阻和撞击。

5.6对拉紧装置的要求:

5.6.1拉坚装置应保证拉紧框架灵活移动,无卡阻和歪斜现象。5.6.2拉紧装置应设有限位行程开关,以保证牵引链条的初张力。5.7对小车的要求:

5.7.1小车滚轮表面硬度值不得低于40HRC。5.7.2装配好的小车,滚轮应转动灵活、平稳、无卡阻。5.8对捕提器的要求:

5.8.1捕捉器动作应可靠,在输送机发生断链时能捕住小车。5.8.2捕提器应具有与驱动装置的电气联锁功能。5.9对轨道的要求:

5.9.1轨道应采用力学性能不低于GB/T1591中Q345钢性能的钢材。JB/T3929--2008

对于低速轻载的线路,轨道允许采用力学性能不低于GB/T700中Q235-A钢制造。5.9.2直线段轨道直线度,在6m长度上为3mm,在全长范围内为7mm。5.9.3轨道应无扭转。

直线段轨道在6m长度上,以一端为基准,另一端工字钢的腹板对基准平面的垂直度为轨道高度的1%。

垂直弯道和水平弯道,每件均以一端为基准,另一端工字钢的腹板对基准面的垂直度分别为轨道高度的2%和15%。

5.9.4轨道工字钢翼缘的外缘倾斜度为翼缘宽度的15%。5.9.5水平弯道弯曲半径的允许偏差:弯曲半径小于或等于400mm时为±2.0mm;弯曲半径大于400mm时为±3.0mm。5.9.6垂直弯道、轨道踏面应圆滑过渡。其面轮廊度为Sg4mm。5.9.7在轨道接口处(固定接头、活接头和伸缩接头),轨道踏面的高度差和错口应不大于0.5mm。5.10对减速器的要求:

5.10.1装配好的减速器应转动灵活,密封良好,无漏油渗油现象。5.10.2减速器以不低于工作转速无负荷转动时,在无其他外音干扰的情况下,在壳体分面等高线上,距减速器前后左右1m处测量的噪声,应不大于80dB(A)。5.10.3减速器在工作时,润滑油温度应不大于80℃,温升应不大于45℃。5.11输送机零部件的所有非加工表面均应涂漆。在高温和低温条件下工作的小车,直轨道、水平和垂直弯道的油漆和颜色应具有耐久性。5.12对整机性能的要求:

5.12.1在中等工作条件下,牵引链条运行速度不大于8m/min的输送机到第一次大修前的使用期限应5

JB/T3929—2008

不少于14500h。

5.12.2输送机在链条许用张力的范围内,单机驱动、水平和垂直弯道的数量不超过15个,其年开动率应不低于98%。

6安全要求

6.1驱动装置应有过载保护装置(和电气控制设备的热保护装置无关)。6.2多机驱动的输送机,在各驱动装置之间应有电气联锁装置,当一个驱动装置停止动作时,全部驱动装置的电源应被切断。

6.3重锤拉紧装置应有防护装置,防止人员进人重锤下的空间。6.4轨道顶面距地面小于2.5m时,在人员易于接近的水平回转装置处应有防护设施。6.5在输送机的上下坡段应安装捕捉器。6.6输送机的轨道架设在高空时,应设置防护设施。6.7在距驱动装置规定位置测定的噪声应不大于85dB(A)。6.8控制台与各操作点应有信号联系,各操作点和长的走廊中,每隔30m之处设停车按钮。7成套性

7.1在通常情况下,输送机应包括:驱动装置:

传送件(牵引可拆链、小车):直线段轨道;

水平弯道;

垂直弯道;

回转装置(链轮、光轮和滚子组);拉紧装置:

捕捉器;

轨道接头(固定接头、活接头和伸缩接头):备用件。

7.2每一个输送机系统的成套性根据用户要求确定。7.3根据用户要求,制造厂还应提供成套的控制设备。7.4每一个输送机系统均应提供下列随机文件:a)产品说明书;

b)产品合格证;

c)装箱单。

8试验及检验方法

8.1驱动装置、回转装置和拉紧装置按照5.4.25.4.6、5.5和5.6的要求,进行试验和外观检查。8.2小车滚轮表面硬度检查,沿滚轮圆周表面不同位置测试三点,如其中两点符合要求则确认该滚轮硬度检查合格。

8.3上坡捕捉器与轨道面垂直放置,用手抬起挡板成45°角放开后挡板应能自由下落。8.4下坡捕捉器在试验架上试验,如图7所示,捕捉器安装在30°的倾斜轨道上,小车从距捕捉器滑板800mm处自由下滑捕捉器的挡板应能被打开,电气联锁应动作。8.5将轨道放置在平台上,用拉线法检查直线段轨道的直线度,用量具测量轨道的扭曲度。8.6轨道工字钢翼缘的外缘斜度检查如图8所示,测量P(Q)值不得大于翼缘宽度的1.5%。6

8.7水平弯道的弯曲半径用样板检查。图

JB/T3929—2008

8.8测定驱动装置的噪声,应将声级计放置在链轮(或驱动链)的等高线上,距链轮(或驱动链)1m处,按A挡读数测定噪声,测试时,脉冲峰值除外。总噪声减去背景噪声之差应大于3dB(A)。总噪声值减去背景噪声影响值(见表4)即为驱动装置的实际噪声值。表4

单位:dB(A)

总噪声减去背景噪声的差值

背景噪声影响值

8.9部件的涂漆质量应进行外观检查。9检验规则

9.1出厂检验

9.1.1每台产品需经制造厂技术检查部门检查合格后方可出厂,出厂时必须附有证明产品质量合格的文件。

9.1.2检查各部件应符合5.3、5.4.3、5.5、5.6、5.9.2、5.9.7和5.11的要求。9.1.3小车及下坡捕捉器需逐件检查应符合5.7.2及5.8的要求。9.1.4小车滚轮的表面硬度检查,按小车滚轮生产批量的3%(但不得少于30个)进行抽查,应符合5.7.1的要求。

9.1.5每台减速器均应进行试验,试验结果应符合5.10的要求。9.1.6根据用户要求,制造厂应提供出厂试验记录。9.2定期检验

JB/T3929—2008

9.2.1定期检验三年应不少于一次,定期检验可以在用户现场进行。9.2.2定期检验应包括以下内容:a)检查输送机是否符合5.2的要求。b)检查各部件是否符合5.5、5.6、5.7.2、5.8、5.9.7、5.10.1、5.10.3和5.11的要求。c)检查输送机到第一次大修前的使用期限是否符合5.12.1的要求,检查输送机的开动率是否符合3.12.2的要求。

d)测定驱动装置的噪声是否符合6.7的要求。e)检查输送机的成套性是否符合第7章的规定。10标志、包装、运输和贮存

10.1出厂的输送机应在明显位置处固定产品标牌,其型式与尺寸应符合GB/13306的规定,并标明下列内容:

a)制造厂名称;

b)产品名称;

c)产品型号:

d)主要技术规范:

e)出厂日期和编号。

10.2产品按装箱单分类包装。其中驱动装置、牵引可拆链、小车、捕捉器、轨道接头以及其他小型零部件应装入封闭箱内。拉紧装置、回转装置、直轨道以及水平与垂直弯道等可以裸装。所有零、部件外露加工面应涂防锈脂,并用塑料薄膜包扎好。裸装件应包扎牢固。10.3产品包扎、装箱发货时,每件均应有标志,其内容应包括:a)产品名称、型号、部件名称及数量:b)出厂编号(或合同号)及箱号:c)箱体尺寸及毛重:

d)到站(港)及收货单位:

e)发站(港)、制造厂名称及装箱日期。10.4随机附带图样及技术文件要装入塑料袋内,放人箱中,箱外应写明“文件在此”字样。10.5产品应在不开启包装的状态下,贮存于通风良好的仓库内,周围空气中应无腐蚀性气体存在。11制造保证

11.1在用户遵守输送保管、安装和使用规则的条件下,制造厂应保证输送机的质量符合本标准的要求。11.2输送机的使用保证期为18个月,但不超过自发货之日算起24个月。在保证期内,输送机因制造质量不良而发生损坏或不能正常工作时,制造厂应无偿地为用户修理(或更换)产品或零、部件(易损件除外)。8

A.1常用代号

附录A

(资料性附录)

小车许用载荷的计算方法

a)链条理论节距:P,单位为mm;b)链条极限拉伸载荷:O,单位为kNc)链条许用拉力:[S],单位为kN;d)垂直弯道处链条位力:Sg,单位为kN:e)小车间距:T,单位为mm;

f)小车极限载荷:Qm,单位为kN:g)输送机运行速度:v,单位为m/min;h)轨道垂直弯曲半径:R,单位为mmi)在链条处的垂直弯曲半径:R,单位为mm:j)输送机线路总长:L,单位为mm:k)全部负载线总长:ZLg,单位为m。A.2小车承载能力的影响因素

a)链条的拉力;

b)输送机的工作条件:

c)输送机的运行速度;

d)小车间距:

e)线路上垂直弯道的位置、数量和弯曲半径的大小。A.3输送机的工作条件

JB/T3929—-2008

输送机的工作条件是根据输送机所在环境的特征及生产条件来区分的,通常分为良好、中等和沉重三种情况,工作条件分级按表A.1选取。表A.1

清洁、干燥、通风和有采暖的场所,空气中无水蒸气及腐蚀性气体;环境空气中含磨损性粉尘浓度低于5mg/m:良好

一班工作制,间或两班工作:

维护保养条件较好

空气中无水蒸气及腐蚀性气体,相对湿度不大于60%,在输送机上不产生凝结水;

环境空气中含磨损性粉尘浓度低于10mg/m;两班工作制,间或三班工作:

维护保养条件中等

空气中有水蒸气及腐蚀性气体,相对湿度可达90%;环境空气中含磨损性粉尘浓度大于10mg/m:输送机在高温或低温下工作:

三班工作制或连续工作制:

维护保养条件较差

机械、食品、无线电、仪表等工厂的加工车间及装配车间:

邮政系统、印刷厂的运送和分发;服装加工等

橡胶制品车间:

与清洗、涂漆连在一起的冷冲压车间:

木材加工车间的木材及制品输送:封闭的、有采暖的输送走廊

铸造或清理车间:

清洗、喷涂和烘干生产线:

玻璃及玻璃制品生产输送线:

屠宰车间、冷库:

不封闭的输送走廊:

露天仓库

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。