HG/T 2150-2009

基本信息

标准号: HG/T 2150-2009

中文名称:橡胶塑料压延机检测方法

标准类别:化工行业标准(HG)

英文名称:Measuring method of rubber calenders & plastics calenders

标准状态:现行

发布日期:2009-12-04

实施日期:2010-06-01

下载格式:pdf zip

标准分类号

标准ICS号: 71.120;83.200

中标分类号:化工>>化工机械与设备>>G95橡胶、塑料用机械

关联标准

替代情况:替代HG/T 2150-1991

出版信息

出版社:化工出版社

标准价格:10.0

出版日期:2010-06-01

相关单位信息

复审日期:2015-04-30

起草单位:大连橡胶塑料机械股份有限公司;北京橡胶工业研究设计院

归口单位:全国橡胶塑料机械标准化技术委员会

发布部门:中华人民共和国工业和信息化部

标准简介

本标准规定了橡胶塑料压延机(以下简称压延机)的产品及安全要求检测条件、仪器和方法。

本标准适用于橡胶塑料压延机产品及安全要求的检测。

标准图片预览

标准内容

ICS 71. 120;83. 200

备案号:27368—2010

中华人民共和国化工行业标准

HG/T2150—2009

代替HG/T2150—1991

橡胶塑料压延机检测方法

Measuring method of rubber calenders & plastics calenders2009-12-04发布

2010-06-01实施

中华人民共和国工业和信息化部发布

本标准代替HG/T2150—1991《橡胶塑料压延机检测方法》。本标准与HG/T2150—1991相比主要变化如下:增加了底座安装精度的检测(见本版的3.2.1);增加了轴承体与机架导轨面配合间隙的检测(见本版的3.2.3);增加了压延基准辊简与水平面的安装平行度的检测(见本版的3.2.4);增加了辑筒径向跳动的检测(见本版的3.2.5);增加了齿轮合情况的检测(见本版的3.2.6);增加了空运转时辊筒工作速度的检测(见本版的3.3.3);增加了空运转时辑筒工作速比的检测(见本版的3.3.4);增加了空运转时密封处渗漏量的检测(见本版的3.4);增加了外观和涂漆质量的检测(见本版的3.6);增加了安全要求的检测(见本版的4)。本标准由中国石油和化学工业协会提出本标准由全国橡胶塑料机械标准化技术委员会(SAC/TC71)归口。本标准起草单位:大连橡胶塑料机械股份有限公司、北京橡胶工业研究设计院。本标准主要起草人:黄树林、李香兰、杨有人、夏向秀、何成。本标准所代替标准的历次版本发布情况为:HG/T2150—1991。

HG/T2150—2009

橡胶塑料压延机检测方法

HG/T2150—2009

本标准规定了橡胶塑料压延机(以下简称压延机)的产品及安全要求检测条件、仪器和方法。本标准适用于橡胶塑料压延机产品及安全要求的检测。规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然面,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。HG/T2108

HG/T 3118

橡胶机械噪声声压级的测定

冷硬铸铁辊简检验方法

技术要求的检测

辊筒的检测

3.1.1辑筒白口层深度和工作表面硬度的检测辑筒白口层深度和工作表面硬度的检测按HG/T3118的规定。3.1.2辑筒工作表面粗糙度的检测3.1.2.1检测条件

工作表面粗糙度的检测在辊筒工作表面精加工完成之后进行。3.1.2.2检测仪器

用表面粗糙度测量仪或表面粗糙度样板检测工作表面的粗糙度。3.1.2.3检测方法

用表面粗糙度测量仪在辑筒工作表面任意位置上,至少测量3点,取其最大值或直接用表面粗糙度样板进行比较。

3.2装配精度的检测

3.2.1底座安装精度的检测

3.2.1.1检测条件

在压延主机机体底座安装固定完毕,并经过初次灌浆后,检测底座安装精度。3.2.1.2

检测仪器

用塞尺和测量轴(直线度达到2级平尺精度)或平尺、框架式水平仪、辅助平板、塞尺,检测底座安装精度。

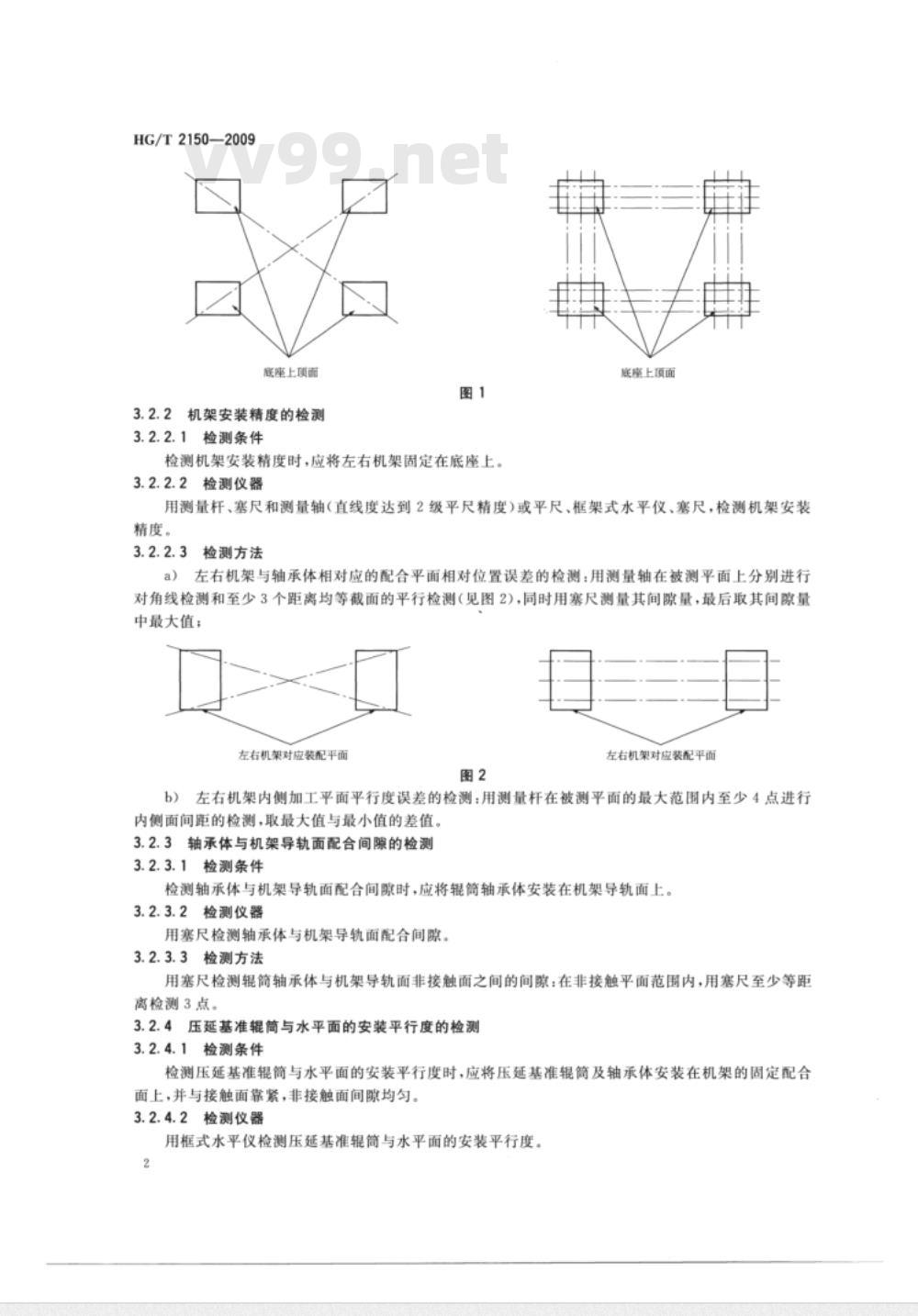

检测方法

底座的四个经过机械加工的上顶面在水平方向上相对安装误差的检测:用测量轴在被测水平面上分别进行对角线检测和相邻平面的至少3个距离均等截面的平行检测(见图1),同时用塞尺测量其间隙量,最后取其间隙量中最大值。1

HG/T2150—2009

底座上项面

3.2.2机架安装精度的检测

3.2.2.1检测条件

检测机架安装精度时,应将左右机架固定在底座上。3.2.2.2检测仪器

底座上顶面

用测量杆、塞尺和测量轴(直线度达到2级平尺精度)或平尺、框架式水平仪、塞尺,检测机架安装精度。

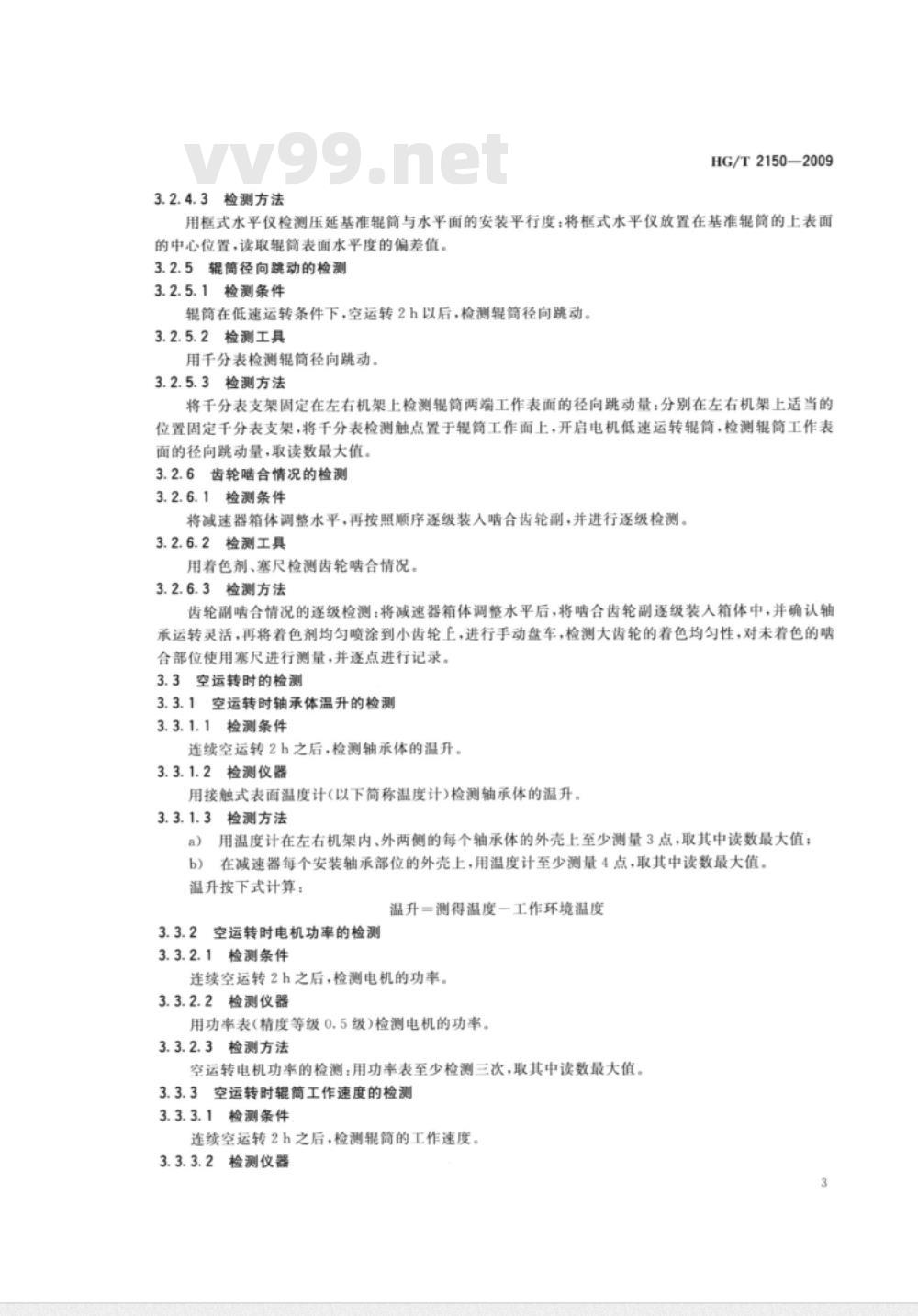

3.2.2.3检测方法

a)左右机架与轴承体相对应的配合平面相对位置误差的检测:用测量轴在被测平面上分别进行对角线检测和至少3个距离均等截面的平行检测(见图2),同时用塞尺测量其间隙量,最后取其间隙量中最大值;

左右机架对应装配平面

左右机架对应装配平面

b)左右机架内侧加工平面平行度误差的检测:用测量杆在被测平面的最大范围内至少4点进行内侧面间距的检测,取最大值与最小值的差值。3.2.3轴承体与机架导轨面配合间隙的检测3.2.3.1检测条件

检测轴承体与机架导轨面配合间隙时,应将辊筒轴承体安装在机架导轨面上。3.2.3.2检测仪器

用塞尺检测轴承体与机架导轨面配合间隙。3.2.3.3检测方法

用塞尺检测辊筒轴承体与机架导轨面非接触面之间的间隙:在非接触平面范围内,用塞尺至少等距离检测3点。

3.2.4压延基准辑筒与水平面的安装平行度的检测3.2.4.1检测条件

检测压延基准辊筒简与水平面的安装平行度时,应将压延基准辊筒及轴承体安装在机架的固定配合面上,并与接触面靠紧,非接触面间隙均匀。3.2.4.2检测仪器

用框式水平仪检测压延基准辊筒与水平面的安装平行度。2

3.2.4.3检测方法

HG/T2150—2009

用框式水平仪检测压延基准辊简与水平面的安装平行度:将框式水平仪放置在基准辊筒的上表面的中心位置,读取辑筒表面水平度的偏差值。3.2.5辑筒径向跳动的检测

3.2.5.1检测条件

辑筒在低速运转条件下,空运转2h以后,检测辑筒径向跳动。3.2.5.2检测工具

用千分表检测辊简径向跳动。

3.2.5.3检测方法

将千分表支架固定在左右机架上检测辑筒两端工作表面的径向跳动量:分别在左右机架上适当的位置固定千分表支架,将千分表检测触点置于筒工作面上,开启电机低速运转辑筒,检测辊筒工作表面的径向跳动量,取读数最大值。6齿轮啮合情况的检测

3.2.6.1检测条件

将减速器箱体调整水平,再按照顺序逐级装入合齿轮副,并进行逐级检测。3.2.6.2

检测工具

用着色剂、塞尺检测齿轮合情况。3.2.6.3检测方法

齿轮副合情况的逐级检测:将减速器箱体调整水平后,将啮合齿轮副逐级装人箱体中,并确认轴承运转灵活,再将着色剂均匀喷涂到小齿轮上,进行手动盘车,检测大齿轮的着色均匀性,对未着色的啮合部位使用塞尺进行测量,并逐点进行记录。3.3空运转时的检测

3.3.1空运转时轴承体温升的检测3.3.1.1检测条件

连续空运转2h之后,检测轴承体的温升。3.3.1.2检测仪器

用接触式表面温度计(以下简称温度计)检测轴承体的温升。3.3.1.3

检测方法

用温度计在左右机架内、外两侧的每个轴承体的外壳上至少测量3点,取其中读数最大值;a)

b)在减速器每个安装轴承部位的外壳上,用温度计至少测量4点,取其中读数最大值。温升按下式计算:

温升=测得温度一工作环境温度

3.3.2空运转时电机功率的检测

3.3.2.1检测条件

连续空运转2h之后,检测电机的功率。3.3.2.2检测仪器

用功率表(精度等级0.5级)检测电机的功率。3.3.2.3检测方法

空运转电机功率的检测:用功率表至少检测三次,取其中读数最大值。3.3.3空运转时辑筒工作速度的检测3.3.3.1检测条件

连续空运转2h之后,检测辊筒的工作速度。3.3.3.2检测仪器

HG/T2150—2009

用速度表(精度:土0.03)检测辑筒简的工作速度。3.3.3.3检测方法

用速度表在压延基准辊筒工作表面至少检测三次,取其中读数最大值。3.3.4空运转时辑筒工作速比的检测3.3.4.1检测条件

连续空运转2h之后,检测辑筒的工作速比。3.3.4.2检测仪器

用速度表(精度:士0.03)检测辑简的工作速比。3.3.4.3

检测方法

用速度表分别检测相邻辑筒的工作速度,测得的辑筒工作速度值之比即为辊简的工作速比。3.4

空运转时密封处渗漏量的检测

检测条件

空运转2h后开始检测密封处渗漏量。3.4.2

检测仪器

用计时表,目测密封处渗漏量。3.4.3

检测方法

检测辊筒温控管路装置中管路及旋转接头每小时的渗漏量,连续测量2h,取其最大值;检测辑筒轴承密封处每小时的渗漏量,连续测量2h,取其最大值;检测减速器各润滑点每小时的渗漏量,连续测量2h,取其最大值:检测传动齿轮润滑处每小时的渗漏量,连续测量2h,取其最大值;检测润滑站及润滑管路每小时的渗漏量,连续测量2h,取其最大值。3.5

负荷运转时的检测

负荷运转时辑筒工作表面温度的检测3.5.1.1检测条件

在额定电压和额定转速条件下,平稳负荷运转2h之后,检测辑筒工作表面的温度。3.5.1.2检测仪器

用接触式表面温度计(以下简称温度计)检测辑筒工作表面的温度3.5.1.3检测方法

沿辑面宽度方向至少测量3个位置(辊面两端和中间必须测量)的辑面温度。温度偏差按下列公式计算:温度上偏差值=测得的最高温度一规定温度温度下偏差值=测得的最低温度一规定温度3.5.2

负荷运转时电机功率的检测

检测条件

在额定电压和额定转速条件下,平稳负荷运转2h之后检测电机功率。3.5.2.2检测仪器

用功率表(精度等级0.5级)检测电机功率。3.5.2.3检测方法

负荷运转电机功率的检测:用功率表至少检测三次,取其中读数最大值。3.6

外观和涂漆质量的检测

目测外观和涂漆质量。

安全要求的检测

固定防护与辊筒表面间隙检测(若有)4.1.1检测条件

固定防护安装到位,主机处于静止状态,检测固定防护与辑筒表面间隙。4.1.2检测仪器

用塞尺检测固定防护与辑筒表面间隙。4.1.3检测方法

用塞尺检测固定防护与辑筒表面之间的间隙,至少测量三点,取其中最大值。4.2联锁固定防护装置被拆除后控制系统启动被锁止检测(若有)HG/T2150—2009

4.2.1检测条件

固定防护安全开关安装到位,控制系统工作正常,压延机处于通电静止状态,检测联锁固定防护装置被拆除后控制系统启动被锁止。4.2.2检测仪器

目测联锁固定防护装置被拆除后控制系统启动被锁止。检测方法

将固定防护联锁安全开关分别在打开和闭合状态下进行压延机的开机操作,检测压延机的动作状态,并反复检测3次。

最大停车角检测

4.3.1检测条件

制动抱闸安装到位,机器可正常最高速空运转,检测最大停车角。4.3.2

检测仪器

控制系统自动检测,仪表显示最大停车角。4.3.3检测方法

机器以设计的最高速度空运转过程中,驱动急停跳闻杆等急停装置,检测制动后的辑筒停车角,反复测量3次,取其中最大值。

4.4由急停跳闸杆产生制动后引起的辊筒自动分离检测(若有)检测条件

急停跳闸杆被驱动,发生急停动作,机器可自动发生辑简自动分离动作,且分离间隙不小于30mm。

检测仪器

用目测、塞尺和测量块检测由急停跳闸杆产生制动后引起的辑筒自动分离。4.4.3

检测方法

由急停跳闸杆引起急停动作,辑距同时自动拉开,测量辊距拉开动作停止后辑筒的间距,反复a)免费下载标准就来唯久标准网

测量3次,取其中最小值;

由急停跳闸杆引起急停动作,辑距同时自动拉开,目测辊距拉开动作停止后是否又自动闭合,b)

反复测量3次,

4.5由急停装置产生制动后引起的辊筒反转检测(若有)4.5.1检测条件

急停跳闸杆被驱动,发生急停动作,机器可自动或手动控制止-动控制装置发生反转动作,且反转速度不大于5m/min。

4.5.2检测仪器

用速度表(精度:土0.03)检测由急停装置产生制动后引起的辑简反转。4.5.3检测方法

检测由急停跳闸杆引起急停动作,辑筒完全静止后,自动进行反向运转的辑筒速度,反复测量3次,取其中最大值。

HG/T2150—2009

6急停跳闸杆启动力检测

4.6.1检测条件

急停跳闸杆在正常操作位,辊筒处于静止状态,检测急停跳闸杆启动力。4.6.2检测仪器

用测力计检测急停跳闸杆启动力。4.6.3检测方法

测量急停跳闸杆从正常位置移动到安全开关触点响应的位置所需的推力和拉力,至少测量3点,取其中最大值。

4.7急停跳闸杆自动复位不引起控制系统再启动检测4.7.1检测条件

急停跳闸杆在安全开关已响应的位置,辊筒处于静止状态,检测急停跳闸杆自动复位不引起控制系统再启动。

4.7.2检测仪器

目测急停跳闸杆自动复位不引起控制系统再启动。4.7.3检测方法

将急停跳闸杆从安全开关已响应的位置释放,跳闸杆自动复位,目测控制系统是否会引起机器的再启动,反复测量3次。

4.8急停跳闸杆的安装和位置检测4.8.1检测条件

所有装置安装到位,急停跳闸杆安装在主机人料侧,辊筒处于静止状态,检测急停跳闸杆的安装和位置。

检测仪器

用钢卷尺检测急停跳闸杆的安装和位置。4.8.3

检测方法

测量急停跳闸杆到操作者所立地面的距离,至少测量3点,取其中最小值;测量急停跳闸杆到压延机吸人区的距离,至少测量3点,取其中最小值;测量急停跳闸杆到压延机危险区的距离,至少测量3点,取其中最小值;测量急停跳闸杆到银简外表面的距离,至少测量3点,取其中最小值:测量急停跳闸杆移动距离,至少测量3点,取其中最大值。9由紧急制动引起的声光报警检测4.9

4.9.1检测条件

压延机处于正常运转状态,声光报警装置安装到位,检测由紧急制动引起的声光报警,4.9.2

检测仪器

目测、感官检测由紧急制动引起的声光报警。4.9.3检测方法

触动任意部位的急停装置,压延机产生紧急制动动作,系统发出声-光报警信号,反复检测3次,4.10

急停装置防护功能检测

4.10.1检测条件

各种形式的急停装置安装到位,控制系统和断电制动装置工作正常,并可进行设计最高速度空运转,检测急停装置防护功能。

4.10.2检测仪器

目测急停装置防护功能。

4.10.3检测方法

HG/T2150—2009

驱动任何一种急停装置,检测制动系统的制动功能,并在10min内反复测量3次,最大停车角检测同4.3。

4.11挡料板与辊筒表面间隙检测4.11.1检测条件

挡料板装置安装到位,机器处于静止状态,检测挡料板与辑筒表面间隙。4.11.2

检测仪器

用塞尺检测挡料板与辊筒表面间隙。4.11.3检测方法

用塞尺测量挡料板与辊简表面的间隙,反复测量3次,取其中最大值。2摆动供料输送带检测

检测条件

摆动供料输送带安装到位并可单独驱动,机器处于静止状态,检测摆动供料输送带。4.12.2

检测仪器

用钢卷尺、测力计检测摆动供料输送带。4.12.3

检测方法

启动摆动供料输送带,检测在最大摆动幅度处输送带与固定装置间的距离,反复测量3次,取其中最小值;

启动摆动供料输送带,检测阻止输送带继续摆动所需的最大制动力,反复测量3次,取其中最b)

大值。

3控制系统断电后制动器功能检测检测条件

所有装置安装到位,并可进行设计最高速度空运转,检测控制系统断电后制动器功能。4.13.2检测仪器

用目测、控制系统自动检测控制系统断电后制动器功能。4.13.3检测方法

在人为断电的情况下,检测制动系统的制动功能,并在10min内反复测量3次,最大停车角检测同4.3。

4.14控制系统断电后制动器动作检测4.14.1检测条件

制动抱闸安装到位,机器可正常运转,控制系统人为断电,检测控制系统断电后制动器动作。4.14.2检测仪器

目测控制系统断电后制动器动作。4.14.3检测方法

机器正常运转过程中,人为切断电控系统主回路电源,检测制动抱闸是否发生动作,反复测量3次。4.15噪声检测

4.15.1检测条件

空运转2h以后检测噪声。

4.15.2检测仪器

用声级计检测噪声。

4.15.3检测方法

噪声检测按HG/T2108的规定执行。7

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:27368—2010

中华人民共和国化工行业标准

HG/T2150—2009

代替HG/T2150—1991

橡胶塑料压延机检测方法

Measuring method of rubber calenders & plastics calenders2009-12-04发布

2010-06-01实施

中华人民共和国工业和信息化部发布

本标准代替HG/T2150—1991《橡胶塑料压延机检测方法》。本标准与HG/T2150—1991相比主要变化如下:增加了底座安装精度的检测(见本版的3.2.1);增加了轴承体与机架导轨面配合间隙的检测(见本版的3.2.3);增加了压延基准辊简与水平面的安装平行度的检测(见本版的3.2.4);增加了辑筒径向跳动的检测(见本版的3.2.5);增加了齿轮合情况的检测(见本版的3.2.6);增加了空运转时辊筒工作速度的检测(见本版的3.3.3);增加了空运转时辑筒工作速比的检测(见本版的3.3.4);增加了空运转时密封处渗漏量的检测(见本版的3.4);增加了外观和涂漆质量的检测(见本版的3.6);增加了安全要求的检测(见本版的4)。本标准由中国石油和化学工业协会提出本标准由全国橡胶塑料机械标准化技术委员会(SAC/TC71)归口。本标准起草单位:大连橡胶塑料机械股份有限公司、北京橡胶工业研究设计院。本标准主要起草人:黄树林、李香兰、杨有人、夏向秀、何成。本标准所代替标准的历次版本发布情况为:HG/T2150—1991。

HG/T2150—2009

橡胶塑料压延机检测方法

HG/T2150—2009

本标准规定了橡胶塑料压延机(以下简称压延机)的产品及安全要求检测条件、仪器和方法。本标准适用于橡胶塑料压延机产品及安全要求的检测。规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然面,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。HG/T2108

HG/T 3118

橡胶机械噪声声压级的测定

冷硬铸铁辊简检验方法

技术要求的检测

辊筒的检测

3.1.1辑筒白口层深度和工作表面硬度的检测辑筒白口层深度和工作表面硬度的检测按HG/T3118的规定。3.1.2辑筒工作表面粗糙度的检测3.1.2.1检测条件

工作表面粗糙度的检测在辊筒工作表面精加工完成之后进行。3.1.2.2检测仪器

用表面粗糙度测量仪或表面粗糙度样板检测工作表面的粗糙度。3.1.2.3检测方法

用表面粗糙度测量仪在辑筒工作表面任意位置上,至少测量3点,取其最大值或直接用表面粗糙度样板进行比较。

3.2装配精度的检测

3.2.1底座安装精度的检测

3.2.1.1检测条件

在压延主机机体底座安装固定完毕,并经过初次灌浆后,检测底座安装精度。3.2.1.2

检测仪器

用塞尺和测量轴(直线度达到2级平尺精度)或平尺、框架式水平仪、辅助平板、塞尺,检测底座安装精度。

检测方法

底座的四个经过机械加工的上顶面在水平方向上相对安装误差的检测:用测量轴在被测水平面上分别进行对角线检测和相邻平面的至少3个距离均等截面的平行检测(见图1),同时用塞尺测量其间隙量,最后取其间隙量中最大值。1

HG/T2150—2009

底座上项面

3.2.2机架安装精度的检测

3.2.2.1检测条件

检测机架安装精度时,应将左右机架固定在底座上。3.2.2.2检测仪器

底座上顶面

用测量杆、塞尺和测量轴(直线度达到2级平尺精度)或平尺、框架式水平仪、塞尺,检测机架安装精度。

3.2.2.3检测方法

a)左右机架与轴承体相对应的配合平面相对位置误差的检测:用测量轴在被测平面上分别进行对角线检测和至少3个距离均等截面的平行检测(见图2),同时用塞尺测量其间隙量,最后取其间隙量中最大值;

左右机架对应装配平面

左右机架对应装配平面

b)左右机架内侧加工平面平行度误差的检测:用测量杆在被测平面的最大范围内至少4点进行内侧面间距的检测,取最大值与最小值的差值。3.2.3轴承体与机架导轨面配合间隙的检测3.2.3.1检测条件

检测轴承体与机架导轨面配合间隙时,应将辊筒轴承体安装在机架导轨面上。3.2.3.2检测仪器

用塞尺检测轴承体与机架导轨面配合间隙。3.2.3.3检测方法

用塞尺检测辊筒轴承体与机架导轨面非接触面之间的间隙:在非接触平面范围内,用塞尺至少等距离检测3点。

3.2.4压延基准辑筒与水平面的安装平行度的检测3.2.4.1检测条件

检测压延基准辊筒简与水平面的安装平行度时,应将压延基准辊筒及轴承体安装在机架的固定配合面上,并与接触面靠紧,非接触面间隙均匀。3.2.4.2检测仪器

用框式水平仪检测压延基准辊筒与水平面的安装平行度。2

3.2.4.3检测方法

HG/T2150—2009

用框式水平仪检测压延基准辊简与水平面的安装平行度:将框式水平仪放置在基准辊筒的上表面的中心位置,读取辑筒表面水平度的偏差值。3.2.5辑筒径向跳动的检测

3.2.5.1检测条件

辑筒在低速运转条件下,空运转2h以后,检测辑筒径向跳动。3.2.5.2检测工具

用千分表检测辊简径向跳动。

3.2.5.3检测方法

将千分表支架固定在左右机架上检测辑筒两端工作表面的径向跳动量:分别在左右机架上适当的位置固定千分表支架,将千分表检测触点置于筒工作面上,开启电机低速运转辑筒,检测辊筒工作表面的径向跳动量,取读数最大值。6齿轮啮合情况的检测

3.2.6.1检测条件

将减速器箱体调整水平,再按照顺序逐级装入合齿轮副,并进行逐级检测。3.2.6.2

检测工具

用着色剂、塞尺检测齿轮合情况。3.2.6.3检测方法

齿轮副合情况的逐级检测:将减速器箱体调整水平后,将啮合齿轮副逐级装人箱体中,并确认轴承运转灵活,再将着色剂均匀喷涂到小齿轮上,进行手动盘车,检测大齿轮的着色均匀性,对未着色的啮合部位使用塞尺进行测量,并逐点进行记录。3.3空运转时的检测

3.3.1空运转时轴承体温升的检测3.3.1.1检测条件

连续空运转2h之后,检测轴承体的温升。3.3.1.2检测仪器

用接触式表面温度计(以下简称温度计)检测轴承体的温升。3.3.1.3

检测方法

用温度计在左右机架内、外两侧的每个轴承体的外壳上至少测量3点,取其中读数最大值;a)

b)在减速器每个安装轴承部位的外壳上,用温度计至少测量4点,取其中读数最大值。温升按下式计算:

温升=测得温度一工作环境温度

3.3.2空运转时电机功率的检测

3.3.2.1检测条件

连续空运转2h之后,检测电机的功率。3.3.2.2检测仪器

用功率表(精度等级0.5级)检测电机的功率。3.3.2.3检测方法

空运转电机功率的检测:用功率表至少检测三次,取其中读数最大值。3.3.3空运转时辑筒工作速度的检测3.3.3.1检测条件

连续空运转2h之后,检测辊筒的工作速度。3.3.3.2检测仪器

HG/T2150—2009

用速度表(精度:土0.03)检测辑筒简的工作速度。3.3.3.3检测方法

用速度表在压延基准辊筒工作表面至少检测三次,取其中读数最大值。3.3.4空运转时辑筒工作速比的检测3.3.4.1检测条件

连续空运转2h之后,检测辑筒的工作速比。3.3.4.2检测仪器

用速度表(精度:士0.03)检测辑简的工作速比。3.3.4.3

检测方法

用速度表分别检测相邻辑筒的工作速度,测得的辑筒工作速度值之比即为辊简的工作速比。3.4

空运转时密封处渗漏量的检测

检测条件

空运转2h后开始检测密封处渗漏量。3.4.2

检测仪器

用计时表,目测密封处渗漏量。3.4.3

检测方法

检测辊筒温控管路装置中管路及旋转接头每小时的渗漏量,连续测量2h,取其最大值;检测辑筒轴承密封处每小时的渗漏量,连续测量2h,取其最大值;检测减速器各润滑点每小时的渗漏量,连续测量2h,取其最大值:检测传动齿轮润滑处每小时的渗漏量,连续测量2h,取其最大值;检测润滑站及润滑管路每小时的渗漏量,连续测量2h,取其最大值。3.5

负荷运转时的检测

负荷运转时辑筒工作表面温度的检测3.5.1.1检测条件

在额定电压和额定转速条件下,平稳负荷运转2h之后,检测辑筒工作表面的温度。3.5.1.2检测仪器

用接触式表面温度计(以下简称温度计)检测辑筒工作表面的温度3.5.1.3检测方法

沿辑面宽度方向至少测量3个位置(辊面两端和中间必须测量)的辑面温度。温度偏差按下列公式计算:温度上偏差值=测得的最高温度一规定温度温度下偏差值=测得的最低温度一规定温度3.5.2

负荷运转时电机功率的检测

检测条件

在额定电压和额定转速条件下,平稳负荷运转2h之后检测电机功率。3.5.2.2检测仪器

用功率表(精度等级0.5级)检测电机功率。3.5.2.3检测方法

负荷运转电机功率的检测:用功率表至少检测三次,取其中读数最大值。3.6

外观和涂漆质量的检测

目测外观和涂漆质量。

安全要求的检测

固定防护与辊筒表面间隙检测(若有)4.1.1检测条件

固定防护安装到位,主机处于静止状态,检测固定防护与辑筒表面间隙。4.1.2检测仪器

用塞尺检测固定防护与辑筒表面间隙。4.1.3检测方法

用塞尺检测固定防护与辑筒表面之间的间隙,至少测量三点,取其中最大值。4.2联锁固定防护装置被拆除后控制系统启动被锁止检测(若有)HG/T2150—2009

4.2.1检测条件

固定防护安全开关安装到位,控制系统工作正常,压延机处于通电静止状态,检测联锁固定防护装置被拆除后控制系统启动被锁止。4.2.2检测仪器

目测联锁固定防护装置被拆除后控制系统启动被锁止。检测方法

将固定防护联锁安全开关分别在打开和闭合状态下进行压延机的开机操作,检测压延机的动作状态,并反复检测3次。

最大停车角检测

4.3.1检测条件

制动抱闸安装到位,机器可正常最高速空运转,检测最大停车角。4.3.2

检测仪器

控制系统自动检测,仪表显示最大停车角。4.3.3检测方法

机器以设计的最高速度空运转过程中,驱动急停跳闻杆等急停装置,检测制动后的辑筒停车角,反复测量3次,取其中最大值。

4.4由急停跳闸杆产生制动后引起的辊筒自动分离检测(若有)检测条件

急停跳闸杆被驱动,发生急停动作,机器可自动发生辑简自动分离动作,且分离间隙不小于30mm。

检测仪器

用目测、塞尺和测量块检测由急停跳闸杆产生制动后引起的辑筒自动分离。4.4.3

检测方法

由急停跳闸杆引起急停动作,辑距同时自动拉开,测量辊距拉开动作停止后辑筒的间距,反复a)免费下载标准就来唯久标准网

测量3次,取其中最小值;

由急停跳闸杆引起急停动作,辑距同时自动拉开,目测辊距拉开动作停止后是否又自动闭合,b)

反复测量3次,

4.5由急停装置产生制动后引起的辊筒反转检测(若有)4.5.1检测条件

急停跳闸杆被驱动,发生急停动作,机器可自动或手动控制止-动控制装置发生反转动作,且反转速度不大于5m/min。

4.5.2检测仪器

用速度表(精度:土0.03)检测由急停装置产生制动后引起的辑简反转。4.5.3检测方法

检测由急停跳闸杆引起急停动作,辑筒完全静止后,自动进行反向运转的辑筒速度,反复测量3次,取其中最大值。

HG/T2150—2009

6急停跳闸杆启动力检测

4.6.1检测条件

急停跳闸杆在正常操作位,辊筒处于静止状态,检测急停跳闸杆启动力。4.6.2检测仪器

用测力计检测急停跳闸杆启动力。4.6.3检测方法

测量急停跳闸杆从正常位置移动到安全开关触点响应的位置所需的推力和拉力,至少测量3点,取其中最大值。

4.7急停跳闸杆自动复位不引起控制系统再启动检测4.7.1检测条件

急停跳闸杆在安全开关已响应的位置,辊筒处于静止状态,检测急停跳闸杆自动复位不引起控制系统再启动。

4.7.2检测仪器

目测急停跳闸杆自动复位不引起控制系统再启动。4.7.3检测方法

将急停跳闸杆从安全开关已响应的位置释放,跳闸杆自动复位,目测控制系统是否会引起机器的再启动,反复测量3次。

4.8急停跳闸杆的安装和位置检测4.8.1检测条件

所有装置安装到位,急停跳闸杆安装在主机人料侧,辊筒处于静止状态,检测急停跳闸杆的安装和位置。

检测仪器

用钢卷尺检测急停跳闸杆的安装和位置。4.8.3

检测方法

测量急停跳闸杆到操作者所立地面的距离,至少测量3点,取其中最小值;测量急停跳闸杆到压延机吸人区的距离,至少测量3点,取其中最小值;测量急停跳闸杆到压延机危险区的距离,至少测量3点,取其中最小值;测量急停跳闸杆到银简外表面的距离,至少测量3点,取其中最小值:测量急停跳闸杆移动距离,至少测量3点,取其中最大值。9由紧急制动引起的声光报警检测4.9

4.9.1检测条件

压延机处于正常运转状态,声光报警装置安装到位,检测由紧急制动引起的声光报警,4.9.2

检测仪器

目测、感官检测由紧急制动引起的声光报警。4.9.3检测方法

触动任意部位的急停装置,压延机产生紧急制动动作,系统发出声-光报警信号,反复检测3次,4.10

急停装置防护功能检测

4.10.1检测条件

各种形式的急停装置安装到位,控制系统和断电制动装置工作正常,并可进行设计最高速度空运转,检测急停装置防护功能。

4.10.2检测仪器

目测急停装置防护功能。

4.10.3检测方法

HG/T2150—2009

驱动任何一种急停装置,检测制动系统的制动功能,并在10min内反复测量3次,最大停车角检测同4.3。

4.11挡料板与辊筒表面间隙检测4.11.1检测条件

挡料板装置安装到位,机器处于静止状态,检测挡料板与辑筒表面间隙。4.11.2

检测仪器

用塞尺检测挡料板与辊筒表面间隙。4.11.3检测方法

用塞尺测量挡料板与辊简表面的间隙,反复测量3次,取其中最大值。2摆动供料输送带检测

检测条件

摆动供料输送带安装到位并可单独驱动,机器处于静止状态,检测摆动供料输送带。4.12.2

检测仪器

用钢卷尺、测力计检测摆动供料输送带。4.12.3

检测方法

启动摆动供料输送带,检测在最大摆动幅度处输送带与固定装置间的距离,反复测量3次,取其中最小值;

启动摆动供料输送带,检测阻止输送带继续摆动所需的最大制动力,反复测量3次,取其中最b)

大值。

3控制系统断电后制动器功能检测检测条件

所有装置安装到位,并可进行设计最高速度空运转,检测控制系统断电后制动器功能。4.13.2检测仪器

用目测、控制系统自动检测控制系统断电后制动器功能。4.13.3检测方法

在人为断电的情况下,检测制动系统的制动功能,并在10min内反复测量3次,最大停车角检测同4.3。

4.14控制系统断电后制动器动作检测4.14.1检测条件

制动抱闸安装到位,机器可正常运转,控制系统人为断电,检测控制系统断电后制动器动作。4.14.2检测仪器

目测控制系统断电后制动器动作。4.14.3检测方法

机器正常运转过程中,人为切断电控系统主回路电源,检测制动抱闸是否发生动作,反复测量3次。4.15噪声检测

4.15.1检测条件

空运转2h以后检测噪声。

4.15.2检测仪器

用声级计检测噪声。

4.15.3检测方法

噪声检测按HG/T2108的规定执行。7

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。