JB/T 10040-2001

基本信息

标准号: JB/T 10040-2001

中文名称:金刚石修整滚轮

标准类别:机械行业标准(JB)

英文名称:Diamond dressing rollers

标准状态:已作废

发布日期:2001-03-29

实施日期:2001-07-01

作废日期:2018-04-01

下载格式:pdf zip

标准分类号

标准ICS号: 机械制造>>切削工具>>25.100.70磨料磨具

中标分类号:机械>>工艺装备>>J43磨料与磨具

关联标准

替代情况:被JB/T 10040-2017代替

出版信息

出版社:机械工业出版社

页数:10 页

标准价格:12.0

出版日期:2004-04-22

相关单位信息

归口单位:全国磨料磨具标准化技术委员会

发布部门:全国磨料磨具标准化技术委员会

标准简介

JB/T 10040-2001 本标准与ZB J43 002-86的主要技术差异在于对特征代号、规格尺寸、技术要求、标志和包装等章条作了适当改动及补充完善。 本标准规定了金刚石修整滚轮的特征代号,规格,技术要求,检验规则和标志、包装。 本标准适用于各类金刚石修整滚轮。 注:ZB J43 002-86属于自然淘汰标准。

标准图片预览

标准内容

JB/T10040—2001www.vv99.net

本标准是对ZBJ43002—86《金刚石修整滚轮》的修订。本标准与ZBJ43002—86的主要技术差异如下:根据需要,对特征代号、规格尺寸、技术要求、标志、包装等章条作了适当改动及补充完善。增加了标准的附录(附录A)

本标准由全国磨料磨具标准化技术委员会提出并归口。本标准由苏州远东砂轮有限公司负责起草。本标准主要起草人:莫运水、陈保恒、童阶平、张旭明。本标准于1986年首次发布。

1范围

中华人民共和国机械行业标准

金刚石修整滚轮

Diamond dressing rollers

JB/T 10040--2001

本标准规定了金刚石修整滚轮的特征代号、规格、技术要求、检验规则及标志、包装。本标准适用于各类金刚石修整滚轮(以下简称金刚石滚轮)。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T 1804—2000

GB/T 6405—1994

GB/T 6406—1996

一般公差未注公差的线性和角度尺寸的公差人造金刚石或立方氮化硼品种

超硬磨料金刚石或立方氮化硼颗粒尺寸JC/T220—1979(1996)

3特征代号

天然金刚石

制造方式代号应按表1规定。

制造方式

内镀法

制造方式代号

规则排列内镀法

外镀法

烧结法

规则排列烧结法

3.2人造金刚石磨料代号应符合GB/T6405规定,天然金刚石磨料代号为ND。磨料粒度符合GB/T6406规定。

3.3制造精度等级代号应按表2规定。表2精度等级代号

精度等级

3.4各特征书写规定

3.4.1书写顺序

高精度

制造方式、磨料和粒度、制造精度、最大外径×形面宽度×孔径。3.4.2要求

书写时各特征代号之间以一短横线隔开。中国机械工业联合会2001-03-29批准262

2001-07-01实施

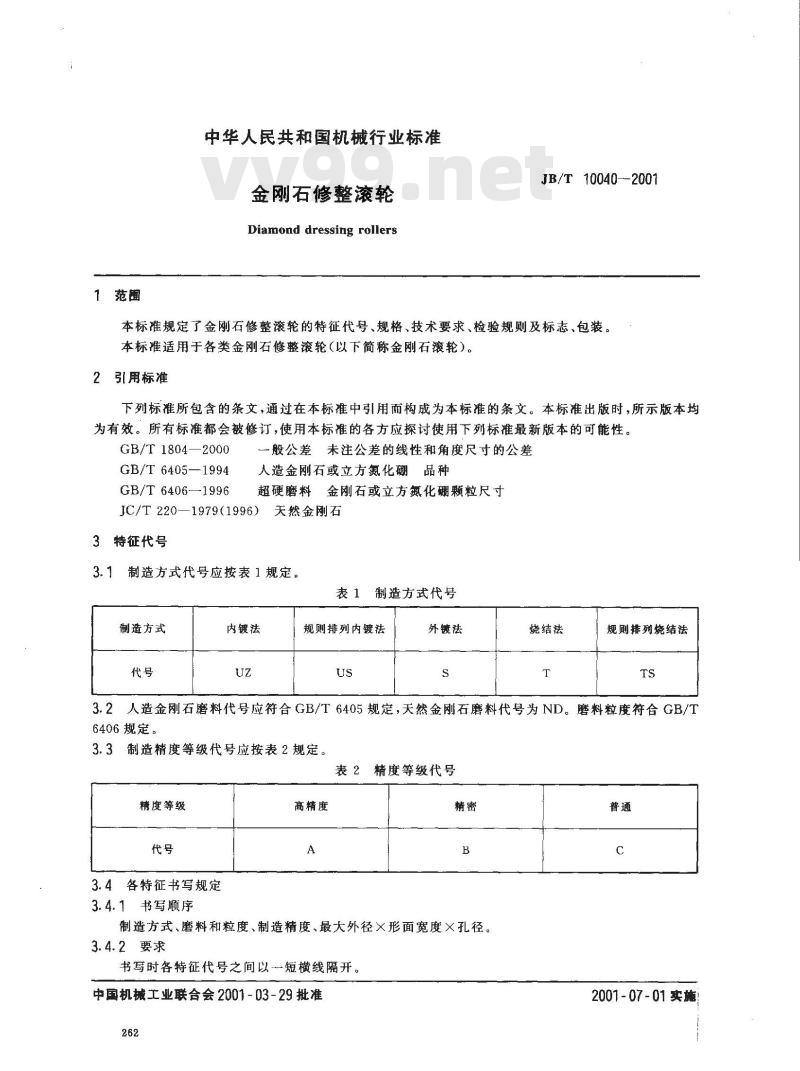

示例:

UZ-ND30/35-B-80 X 30 X 25

4金刚石渡轮规格

JB/T10040—2001

-外径80mm,形面宽度30 mm,孔径25mm精密级

天然金刚石磨料,粒度为30/35

内镀法

金刚石凌轮规格尺寸应符合表3规定表3滚轮规格尺寸

齿轮轮

其他滚轮

35,40

78~120

110~140

130~150

100~150

120~180

锥孔(如1:5,>1:10,>1:20,>1:50等可按用户要求定。2特殊规格应按用户和使用要求而定。5技术要求

5.1金刚石磨料

8~20

14~120

20~150

5.1.1人造金刚石磨料应选用GB/T6405-1994中MBD级以上品种,粒度符合GB/T6406规定。5.1.2天然金刚石磨料应符合JC/T220规定。5.2外观

5.2.1金刚石滚轮工作面的金刚石颗粒应分布均勾并出露。5.2.2电镀金刚石修整滚轮

a)工作面上不得有高于金刚石的瘤。b)金属镀层不得高于金刚石颗粒。5.2.3金刚石滚轮的工作面部分不允许有裂纹、缺口、凹陷等缺陷。5.2.4金刚石层与基体之间的结合应紧密、牢固,不得松动。5.2.5金刚石滚轮工作面的外形按被加工零件的技术要求设计。5.3安装孔

5.3.1安装孔精度及形位公差

JB/T10040—--2001

金刚石滚轮的安装孔精度及形位公差应符合表4的规定。表4安装孔精度及形位公差

精度等级

表面粗糙度

孔径公差

圆柱度

孔径公差

圆柱度

金刚石滚轮安装孔的表面粗糙度Ra值应符合下列规定:a)A级Ra不大于0.20μm;

b)B级与C级Ra均不大于0.40μm。5.4形面精度及形位公差

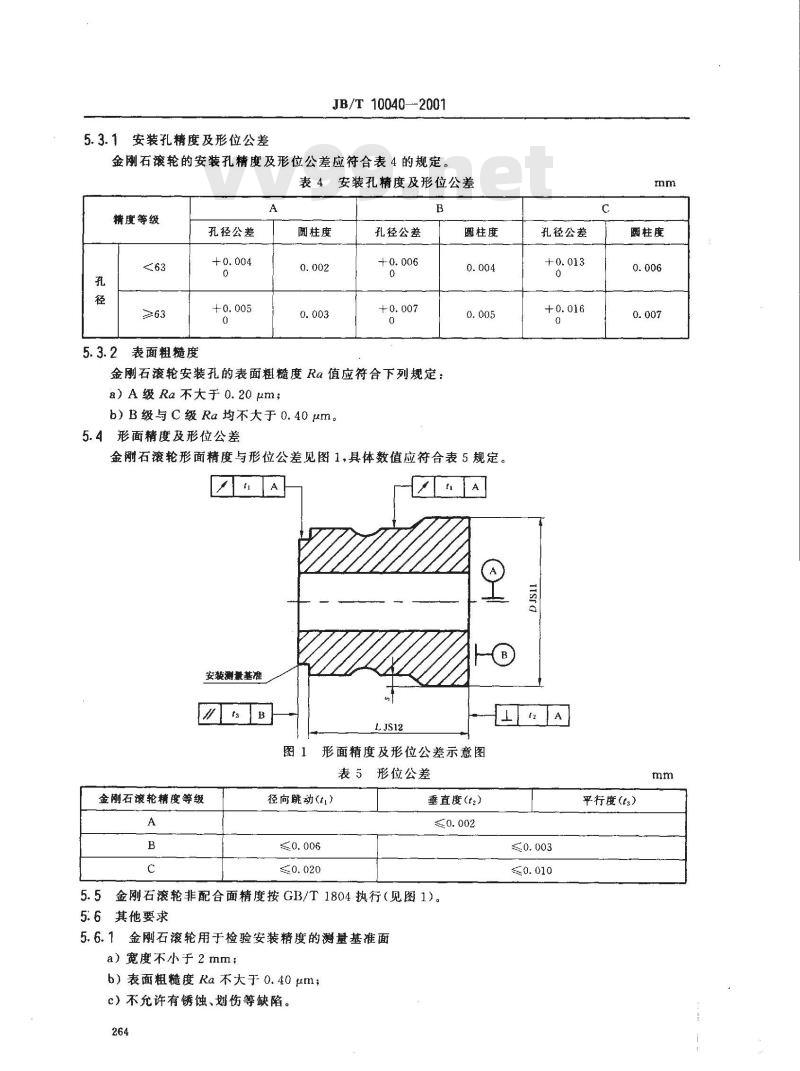

金刚石滚轮形面精度与形位公差见图1,具体数值应符合表5规定。AA

安装测量基准

孔径公差

图1形面精度及形位公差示意图

表5形位公差

金刚石滚轮精度等级

径向跳动(t)

垂直度(tz)

5.5金刚石滚轮非配合面精度按GB/T1804执行(见图1)。5.6其他要求

5.6.1金刚石滚轮用于检验安装精度的测量基准面a)宽度不小于2mm;

b)表面粗糙度Ra不大于0.40μm;c)不允许有锈蚀、划伤等缺陷。264

圆柱度

平行度(ts)

JB/T10040--2001

5. 6. 2金刚石滚轮按工作面任--部分线轮廊度及尺寸差(s)的偏差(见图 1)分为高精度、精密和酱通三级,划分应符合表6规定。

表6滚轮精度等级划分表

工作面的线轮脚度,mm

工作面尺寸差(s)的偏差,mm

5.7金刚石滚轮应进行动平衡检验。平衡等级Q一2.5。6 试验方式

6.1磨料检查

交检时,产品标志与施工文件应相符。6.2外观检查

6.2.1金刚石分布均勾性和出露,用目力检查。B

6.2.2用放大倍数不小于20倍的双筒实体显徽镜检查电镀瘤及镀层情况。6.2.3金刚石层与基体结合情况,采用形面复印件检查(见6.5)6.2.4工作面裂纹、缺口、凹陷等用10倍放大镜检查。6.2.5金刚石滚轮的工作形面,采用形面复印件检查。6.3孔精度及形位公差用精度为0.001mm量具检查。6.4粗糙度对照标准样块以目力检查。6.5形面精度及形位公差检查

6.5.1形面精度采用形面复印件检查,具体步骤:a)在芯轴上将滚轮安装好,检测安装测量基准保证其形状位置公差符合表5规定;b)滚轮按切人式修整出砂轮形面,在修整过程中检查金刚石层与基体的结合情况;c)用修整出的砂轮磨出复印件(钢制复印样棒或片状样板),d)用投影仪放大检测复印件。

6.5.2金刚石滚轮的外径、宽度尺寸偏差用精度为0.02mm的游标卡尺测量。6.6其他要求检查

6.6. 1 测量基准面

a)基准面宽度用钢直尺测量;

b)粗髓度对照标准样块以目力检查;c)锈蚀、划伤以目力检查。

6.6.2线轮廉度及尺寸差的偏差用精度为0.001mm的通用量仪和量具检查。6.7动平衡检查

按本标准附录A(标准的附录)检查。7检验规则

7.1产品出厂(或验收)检验,须按本标准技术要求检验,合格者附合格证方可出厂。7.2产品采用100%检验。

7.3检验数据随产品发给用户。

8标志和包装

8.1标志

8.1.1产品标志

JB/T10040—2001

在金刚石滚轮基体的非基准面上标有:a)产品编号;

b)制造年月。

无法标志者,只填写合格证。

标志要字迹清晰、整洁、美观。8.1.2内包装内应附有合格证、说明书、检测数据等。合格证标志应有:

a)制造厂名、商标;

b)产品名称;

c)制造方式;

d)磨料代号;

e)磨料粒度;

f)精度等级;

g)规格尺寸;

h)检验印章。

8.2包装

8.2.1金刚石滚轮包装前应擦拭干净,并作防锈处理。8.2.2内包装应根据产品规格尺寸和形状不同选摔不同尺寸的包装内村,内衬应为防抗压材料。8.2.3外包装必须做到安全可靠,并符合运输的有关规定。8.2.4出口产品按合同要求。

A1准备

JB/T 10040—-2001

附录A

(标准的附录)

金刚石滚轮动态静平衡检验方法A1.1仪器:BIWy-100B型闪光式动平衡机或同等性能的动平衡机。A1.2平衡检验用芯轴的技术要求A1.2.1轴颈、带轴、套轮的带锥度轴颈的同轴度小于或等于0.005mm。A1.2.2硬度不低于 50HRC,表面粗糙度Ra值不大于0.40 um。A1.2.3套轮位置的轴头端面上应标上均分数为1、2、3、4,以确定不平衡相位。A1.2.4芯轴与滚轮的总重量应大于平衡机可测重量的下限。A1.3按BLWy-100B型动平衡机的要求做好准备:A1.3.1设备转数:2400r/min。

A1.3.2将平衡芯轴放置于V形槽上,套上传动带,调整垂直拉紧强度以使芯轴稳定旋转为宜。A1.3.3将各旋钮调整到以下位置:a)“左量”、“右量”旋转指\10\位置;b)“左面”“右面”旋转指\5”位置;c)“左”、“静”“右”旋转指“静”位置;d)“轻”“重”旋转指“重”位置(按去重选择)。A1.3.4滚轮在去重前后与芯轴的相对位置应保持不变,应该从相对180°的位置测两次A1.3.5通电预热1~2min。

A2操作

a)先开动电动机;

b)将“输人衰减”开关调至1挡,若电表超过满刻度,可按“3”、\10”\30”“100”顺序衰减下去,使指针处于“0\与满刻度之间;

c)调节“频率调节”施钮,使指针达最大值;d)旋亮“闪光灯”移近滚轮,观察水平位置的数字,记下位置及电表读数;e)停机取下滚轮进行去重,直至达到和标准值相对应的衰减挡数和电表读数。A3衰减挡数和电衰读数的确定

A3.1当首次检验同规格的一批滚轮时,第一片滚轮应平衡至本机最佳精度,即用闪光灯照射,字迹不清,且电表读数最小。

可按说明书中“工作物精度的测量方法”去测定这片滚轮的剩余不平衡值,若测定出剩余不平衡值的重心偏移小于或等于0.001mm时,即已达到本机最高精度。然后按式(A1)计算出与标推规定值相对应的加重质量。G

武中:G

与标准允许值相对应加重质量,g;滚轮质量,g;

W--—芯轴质量·g;

(A1)

JB/T10040—2001

标准规定的重心偏移量,mm。例如,金刚石滚轮,重心偏移量e(标准)=0.063mm;加重位置的半径,mm。

根据滚轮规格,按算出的重量称取橡皮泥粘附于所选择的加重半径处;再按前述方法检验,此时闪光灯照射应晰看见加重物位于水平位置。记下衰减挡数及电表读数,此数即为与允许标催值相对应的挡数及电表读数。

检验其滚轮时,若挡数和电表读数小于该挡数和电表读数,即表示重心偏移未超过标准允许值,滚轮为合格不需去重;若大于该挡数及电表读数,可去重使其小于该值,即为合格。A3.2若第一次检验经去重后,闪光位置转移,这是去重之重量及位置未找准,允许在新的位置去重,但钻孔去重最多不得超过三处。为使去重位置准确,需正确调整“频率调节”旋钮,并力求准确地确定闪光水平位置。268

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准是对ZBJ43002—86《金刚石修整滚轮》的修订。本标准与ZBJ43002—86的主要技术差异如下:根据需要,对特征代号、规格尺寸、技术要求、标志、包装等章条作了适当改动及补充完善。增加了标准的附录(附录A)

本标准由全国磨料磨具标准化技术委员会提出并归口。本标准由苏州远东砂轮有限公司负责起草。本标准主要起草人:莫运水、陈保恒、童阶平、张旭明。本标准于1986年首次发布。

1范围

中华人民共和国机械行业标准

金刚石修整滚轮

Diamond dressing rollers

JB/T 10040--2001

本标准规定了金刚石修整滚轮的特征代号、规格、技术要求、检验规则及标志、包装。本标准适用于各类金刚石修整滚轮(以下简称金刚石滚轮)。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T 1804—2000

GB/T 6405—1994

GB/T 6406—1996

一般公差未注公差的线性和角度尺寸的公差人造金刚石或立方氮化硼品种

超硬磨料金刚石或立方氮化硼颗粒尺寸JC/T220—1979(1996)

3特征代号

天然金刚石

制造方式代号应按表1规定。

制造方式

内镀法

制造方式代号

规则排列内镀法

外镀法

烧结法

规则排列烧结法

3.2人造金刚石磨料代号应符合GB/T6405规定,天然金刚石磨料代号为ND。磨料粒度符合GB/T6406规定。

3.3制造精度等级代号应按表2规定。表2精度等级代号

精度等级

3.4各特征书写规定

3.4.1书写顺序

高精度

制造方式、磨料和粒度、制造精度、最大外径×形面宽度×孔径。3.4.2要求

书写时各特征代号之间以一短横线隔开。中国机械工业联合会2001-03-29批准262

2001-07-01实施

示例:

UZ-ND30/35-B-80 X 30 X 25

4金刚石渡轮规格

JB/T10040—2001

-外径80mm,形面宽度30 mm,孔径25mm精密级

天然金刚石磨料,粒度为30/35

内镀法

金刚石凌轮规格尺寸应符合表3规定表3滚轮规格尺寸

齿轮轮

其他滚轮

35,40

78~120

110~140

130~150

100~150

120~180

锥孔(如1:5,>1:10,>1:20,>1:50等可按用户要求定。2特殊规格应按用户和使用要求而定。5技术要求

5.1金刚石磨料

8~20

14~120

20~150

5.1.1人造金刚石磨料应选用GB/T6405-1994中MBD级以上品种,粒度符合GB/T6406规定。5.1.2天然金刚石磨料应符合JC/T220规定。5.2外观

5.2.1金刚石滚轮工作面的金刚石颗粒应分布均勾并出露。5.2.2电镀金刚石修整滚轮

a)工作面上不得有高于金刚石的瘤。b)金属镀层不得高于金刚石颗粒。5.2.3金刚石滚轮的工作面部分不允许有裂纹、缺口、凹陷等缺陷。5.2.4金刚石层与基体之间的结合应紧密、牢固,不得松动。5.2.5金刚石滚轮工作面的外形按被加工零件的技术要求设计。5.3安装孔

5.3.1安装孔精度及形位公差

JB/T10040—--2001

金刚石滚轮的安装孔精度及形位公差应符合表4的规定。表4安装孔精度及形位公差

精度等级

表面粗糙度

孔径公差

圆柱度

孔径公差

圆柱度

金刚石滚轮安装孔的表面粗糙度Ra值应符合下列规定:a)A级Ra不大于0.20μm;

b)B级与C级Ra均不大于0.40μm。5.4形面精度及形位公差

金刚石滚轮形面精度与形位公差见图1,具体数值应符合表5规定。AA

安装测量基准

孔径公差

图1形面精度及形位公差示意图

表5形位公差

金刚石滚轮精度等级

径向跳动(t)

垂直度(tz)

5.5金刚石滚轮非配合面精度按GB/T1804执行(见图1)。5.6其他要求

5.6.1金刚石滚轮用于检验安装精度的测量基准面a)宽度不小于2mm;

b)表面粗糙度Ra不大于0.40μm;c)不允许有锈蚀、划伤等缺陷。264

圆柱度

平行度(ts)

JB/T10040--2001

5. 6. 2金刚石滚轮按工作面任--部分线轮廊度及尺寸差(s)的偏差(见图 1)分为高精度、精密和酱通三级,划分应符合表6规定。

表6滚轮精度等级划分表

工作面的线轮脚度,mm

工作面尺寸差(s)的偏差,mm

5.7金刚石滚轮应进行动平衡检验。平衡等级Q一2.5。6 试验方式

6.1磨料检查

交检时,产品标志与施工文件应相符。6.2外观检查

6.2.1金刚石分布均勾性和出露,用目力检查。B

6.2.2用放大倍数不小于20倍的双筒实体显徽镜检查电镀瘤及镀层情况。6.2.3金刚石层与基体结合情况,采用形面复印件检查(见6.5)6.2.4工作面裂纹、缺口、凹陷等用10倍放大镜检查。6.2.5金刚石滚轮的工作形面,采用形面复印件检查。6.3孔精度及形位公差用精度为0.001mm量具检查。6.4粗糙度对照标准样块以目力检查。6.5形面精度及形位公差检查

6.5.1形面精度采用形面复印件检查,具体步骤:a)在芯轴上将滚轮安装好,检测安装测量基准保证其形状位置公差符合表5规定;b)滚轮按切人式修整出砂轮形面,在修整过程中检查金刚石层与基体的结合情况;c)用修整出的砂轮磨出复印件(钢制复印样棒或片状样板),d)用投影仪放大检测复印件。

6.5.2金刚石滚轮的外径、宽度尺寸偏差用精度为0.02mm的游标卡尺测量。6.6其他要求检查

6.6. 1 测量基准面

a)基准面宽度用钢直尺测量;

b)粗髓度对照标准样块以目力检查;c)锈蚀、划伤以目力检查。

6.6.2线轮廉度及尺寸差的偏差用精度为0.001mm的通用量仪和量具检查。6.7动平衡检查

按本标准附录A(标准的附录)检查。7检验规则

7.1产品出厂(或验收)检验,须按本标准技术要求检验,合格者附合格证方可出厂。7.2产品采用100%检验。

7.3检验数据随产品发给用户。

8标志和包装

8.1标志

8.1.1产品标志

JB/T10040—2001

在金刚石滚轮基体的非基准面上标有:a)产品编号;

b)制造年月。

无法标志者,只填写合格证。

标志要字迹清晰、整洁、美观。8.1.2内包装内应附有合格证、说明书、检测数据等。合格证标志应有:

a)制造厂名、商标;

b)产品名称;

c)制造方式;

d)磨料代号;

e)磨料粒度;

f)精度等级;

g)规格尺寸;

h)检验印章。

8.2包装

8.2.1金刚石滚轮包装前应擦拭干净,并作防锈处理。8.2.2内包装应根据产品规格尺寸和形状不同选摔不同尺寸的包装内村,内衬应为防抗压材料。8.2.3外包装必须做到安全可靠,并符合运输的有关规定。8.2.4出口产品按合同要求。

A1准备

JB/T 10040—-2001

附录A

(标准的附录)

金刚石滚轮动态静平衡检验方法A1.1仪器:BIWy-100B型闪光式动平衡机或同等性能的动平衡机。A1.2平衡检验用芯轴的技术要求A1.2.1轴颈、带轴、套轮的带锥度轴颈的同轴度小于或等于0.005mm。A1.2.2硬度不低于 50HRC,表面粗糙度Ra值不大于0.40 um。A1.2.3套轮位置的轴头端面上应标上均分数为1、2、3、4,以确定不平衡相位。A1.2.4芯轴与滚轮的总重量应大于平衡机可测重量的下限。A1.3按BLWy-100B型动平衡机的要求做好准备:A1.3.1设备转数:2400r/min。

A1.3.2将平衡芯轴放置于V形槽上,套上传动带,调整垂直拉紧强度以使芯轴稳定旋转为宜。A1.3.3将各旋钮调整到以下位置:a)“左量”、“右量”旋转指\10\位置;b)“左面”“右面”旋转指\5”位置;c)“左”、“静”“右”旋转指“静”位置;d)“轻”“重”旋转指“重”位置(按去重选择)。A1.3.4滚轮在去重前后与芯轴的相对位置应保持不变,应该从相对180°的位置测两次A1.3.5通电预热1~2min。

A2操作

a)先开动电动机;

b)将“输人衰减”开关调至1挡,若电表超过满刻度,可按“3”、\10”\30”“100”顺序衰减下去,使指针处于“0\与满刻度之间;

c)调节“频率调节”施钮,使指针达最大值;d)旋亮“闪光灯”移近滚轮,观察水平位置的数字,记下位置及电表读数;e)停机取下滚轮进行去重,直至达到和标准值相对应的衰减挡数和电表读数。A3衰减挡数和电衰读数的确定

A3.1当首次检验同规格的一批滚轮时,第一片滚轮应平衡至本机最佳精度,即用闪光灯照射,字迹不清,且电表读数最小。

可按说明书中“工作物精度的测量方法”去测定这片滚轮的剩余不平衡值,若测定出剩余不平衡值的重心偏移小于或等于0.001mm时,即已达到本机最高精度。然后按式(A1)计算出与标推规定值相对应的加重质量。G

武中:G

与标准允许值相对应加重质量,g;滚轮质量,g;

W--—芯轴质量·g;

(A1)

JB/T10040—2001

标准规定的重心偏移量,mm。例如,金刚石滚轮,重心偏移量e(标准)=0.063mm;加重位置的半径,mm。

根据滚轮规格,按算出的重量称取橡皮泥粘附于所选择的加重半径处;再按前述方法检验,此时闪光灯照射应晰看见加重物位于水平位置。记下衰减挡数及电表读数,此数即为与允许标催值相对应的挡数及电表读数。

检验其滚轮时,若挡数和电表读数小于该挡数和电表读数,即表示重心偏移未超过标准允许值,滚轮为合格不需去重;若大于该挡数及电表读数,可去重使其小于该值,即为合格。A3.2若第一次检验经去重后,闪光位置转移,这是去重之重量及位置未找准,允许在新的位置去重,但钻孔去重最多不得超过三处。为使去重位置准确,需正确调整“频率调节”旋钮,并力求准确地确定闪光水平位置。268

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。