JB/T 10351-2002

基本信息

标准号: JB/T 10351-2002

中文名称:超高压水切割机

标准类别:机械行业标准(JB)

英文名称:Super high pressure waterjet cutting machine

标准状态:现行

发布日期:2002-07-16

实施日期:2002-12-01

下载格式:pdf zip

相关标签: 超高压

标准分类号

标准ICS号: 机械制造>>无屑加工设备>>25.120.99其他无屑加工设备

中标分类号:机械>>通用机械与设备>>J71泵

关联标准

出版信息

出版社:机械工业出版社

页数:15 页

标准价格:16.0

相关单位信息

归口单位:机械工业喷射设备标委会

发布部门:机械工业喷射设备标委会

标准简介

本标准规定了超高压水切割机的基本参数、技术条件、试验方法、标志、包装、贮存和运输。本标准适用于额定排出压力为150MPa~400MPa的超高压水切割机。

标准图片预览

标准内容

ICS 25.120.99

中华人民共和国机械行业标准 JB/T10351-2002

超高压水切割机

Super high pressure waterjet cutting machine2002-07-16发布

2002-12-01实施

中华人民共和国国家经济贸易委员会发布前言

规范性引用文件

3型式与基本参数

3.1型式..

3.2基本参数

4技术条件.

4.1水切割机构成.

4.2压力调节

4.3水切割机的安全性要求

水切割机的噪声

4.6增压器液压系统

4.7切割执行机构。

数控切割平台

4.9水切割机的外观要求

5试验方法,

5.1试验条件..

5.2试验方法.

6检验规则.

6.1型式检验.

6.2出厂检验

6.3抽样检验。

7标志和包装

7.1标志

7.2包装

8贮存和运输

附录A(规范性附录)自增强压力.目

业中业中心

业品中

+++.++++-

营费电

+-+++-

中营此国

JB/T 10351--2002

BT.10351-2Q92

本标准的附录A是规范性附录。

本标准由中国机械工业联合会提出。前言

本标准由机械工业喷射设备标准化技术委员会归口。本标准起草单位:合肥通用机械研究所、南京大地水刀有限公司。本标准主要起草人:薛胜雄、陈波、黄汪平、赵红军、石海峡、蒋镇汉。1范围

超高压水切割机

JB/T 10351 ---2002

本标准规定了超高压水切割机的基本参数、技术条件、试验方法、标志、包装、贮存和运输本标准适用于额定排出压力为150MPa~400MPa的超高压水切割机(简称水切割机,其主机为超高压增压器或超高压泵)。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T3普通螺纹收尾、肩距、退刀槽和倒角GB/T191包装储运图示标志

GB/T196普通螺纹基本尺寸(直径1~600mm)GB/T197普通螺纹公差与配合(直径1~355mm)钢的化学分析用试样取样法及成品化学成分允许偏差GB/T2224

GB/T223.3~78钢铁及合金化学分析方法钢的低倍组织及缺陷酸蚀检验法GB/T 2264

GB/T 228

金属拉伸试验法

GB/T 229

GB/T 230

GB/T231

GB/T 699

GB/T 700

GB/T1220

GB/T 1979

GB/T 2975

GB/T3077

金属夏比缺口冲击试验方法

金属洛氏硬度试验方法

金属布氏硬度试验方法

优质碳素结构钢

碳素结构钢

不锈钢棒

结构钢低倍组织缺陷评级图

钢及钢产品力学性能试验取样位置及试样制备合金结构钢

GB/T 5226.1

GB/T 9439

GB/T 10561

GB/T 13306

GB/T 13819

工业机械电气设备第一部分:通用技术条件灰铸铁件

钢中非金属夹杂物显微评定方法标牌

铜合金铸件

GB/T17421.1~1998机床检验通则第1部分:在无负荷或精加工条件下机床的几何精度超高压泵

JB/T 6909

JB/T8526

高压水射流清洗作业安全规范

YB/T5148

金属平均晶粒度测定方法

型式与基本参数

3.1型式

JB/T10351---2002

水切割机分液压驱动的增压器及超高压泵两种型式,原动机为电动机或柴油机。3.2基本参数

3.2.1压力

泵的额定压力应符合表1的规定。个别超出本范围的产品可参照本标准执行。表1

3.2.2流量

水切割机额定压力下的最大流量,单位为L/min。3.2.3功率

单位:MPa

水切割机主机功率在5.5kW~75kW范围,个别超出本范围的产品可参照本标准执行。3.2.4其他参数

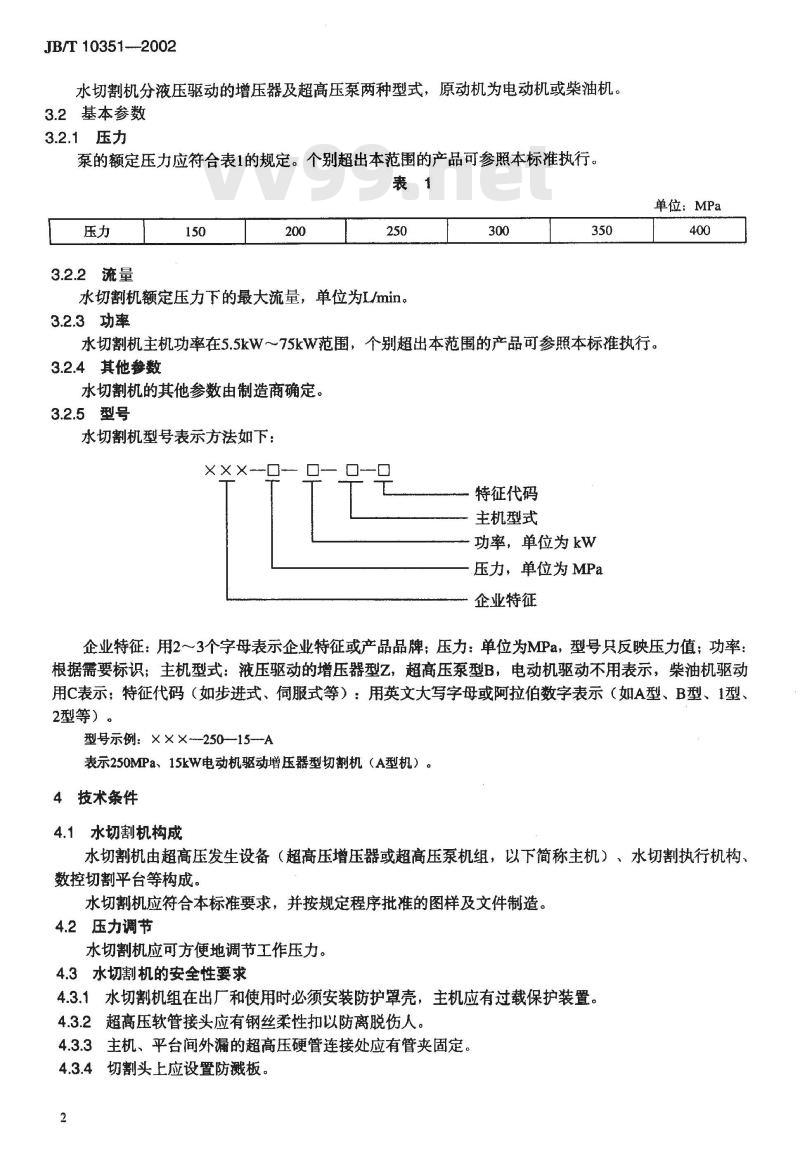

水切割机的其他参数由制造商确定。3.2.5型号

水切割机型号表示方法如下:

X×Xi □□

特征代码

主机型式

功率,单位为kw

压力,单位为MPa

企业特征

企业特征:用2~3个字母表示企业特征或产品品牌;压力:单位为MPa,型号只反映压力值;功率:根据需要标识;主机型式:液压驱动的增压器型乙,超高压泵型B,电动机驱动不用表示,柴油机驱动用C表示;特征代码(如步进式、伺服式等):用英文大写字母或阿拉伯数字表示(如A型、B型、1型、2型等)。

型号示例:×××-250—15-A

表示250MPa、15kW电动机驱动增压器型切割机(A型机)。4技术条件

4.1水切割机构成

水切割机由超高压发生设备(超高压增压器或超高压泵机组,以下简称主机)、水切割执行机构、数控切割平台等构成。

水切割机应符合本标准要求,并按规定程序批准的图样及文件制造。4.2压力调节

水切割机应可方便地调节工作压力。4.3水切割机的安全性要求

4.3.1水切割机组在出厂和使用时必须安装防护罩壳,主机应有过载保护装置。4.3.2超高压软管接头应有钢丝柔性扣以防离脱伤人。4.3.3主机、平台间外漏的超高压硬管连接处应有管夹固定。4.3.4切割头上应设置防溅板。

4.3.5连接切割头的超高压管接头处应有适当长度的护管。4.3.6安全阀、溢流阀、稳压容器和配管必须符合其技术条件。JB/T 10351—2002

4.3.7主机应有卸压装置,当主机出现故障或喷嘴出现堵塞时,必须停机卸压处理。4.3.8水切割机的其他安全要求参照JB/T8526执行。4.4水切割机的噪声

水切割机在额定工况水槽降噪条件下运行,噪声应不大于90dB(A),柴油机除外。4.5主机

4.5.1承压件的材料要求

4.5.1.1主机承压件的材料按图样规定,经试验后能保证设计要求的材料可代用。4.5.1.2所有承压件的材料力学性能必须满足表2的规定。主机的使用温度低于20℃(耐压试验温度)时,以较低的温度进行冲击试验,要同时满足表2中平均值和最小值的规定。免费标准下载网-唯久标准网vv99

极限强度

700~850

850~1000

1000~1200

800~900

900~1000

1000~1100

屈服极限

抗拉试验

伸长率

断面收缩率

试验温

冲击试验

夏比冲击

吸收功J

平均值最小值

4.5.1.3承压件材料应有化学成分和力学性能证明书,若无证明书时,应按GB/T699、GB/T700、GB/T1220和GB/T3077的规定,进行力学性能检验。4.5.1.4承压件材料的化学成分和力学性能检验按GB/T222、GB/T223.3~78、GB/T228、GB/T229GB/T230和GB/T231的规定进行。4.5.1.5投料要求

a)需用锻造或直接进行机械加工的钢锭或直径>80mm的型材,按GB/T226、GB/T1979做低倍微观组织检验。中心和一般疏松≤1.5级,偏析≤1.5级,不应有白点、缩孔、气泡、蜂窝等缺陷,非金属中氧化物、硫化物等级≤2.5级,总重量≤2.5级。b)重要承压件的锻件中非金属夹杂物按GB/T10561的规定进行评定。c)材料已经过热处理,力学性能又符合要求时,可直接投料,但在材料合格证上要特别说明。d)人库材料应有合格证。

4.5.1.6锻件坏料应无表面缺陷,采用钢锭锻造时,须切除不坚定部分。4.5.1.7锻件不应有过烧和严重脱碳现象,外表面应无裂纹、折叠、锻伤、斑疤、夹渣等缺陷。机械加工的表面,加工后完全去除上述缺陷的,方可使用,锻件缺陷不应焊补。4.5.1.8锻件应有适当的锻造比。4.5.1.9热处理后锻件的晶粒度应按YB/T5148的规定检查,应不低于5级。4.5.1.10制造商若发现有一件不合格时,应用数量加倍的试样重新试验,并重新热处理,热处理次数不超过二次。

4.5.1.11力学性能试验的取样方法按GB/T2975执行。4.5.1.12承压件不应焊接,且应进行无损检验,检验方法符合有关标准的规定,并出具检验报告。JB/T 10351-2002

4.5.1.13高压硬管应经显微组织检验确保不存在脱碳及异常组织。4.5.1.14水切割机的铸件技术要求和试验方法应符合GB/T9439的规定,铜合金铸件应符合GB/T13819的规定。

4.5.2制造技术要求

4.5.2.1零件应无影响强度和外观损伤的缺陷。密封面不应有划伤、凹陷等缺陷。4.5.2.2

自增强处理方法使承压件的内层产生初始残余应力。4.5.2.3

自增强处理的压力应控制在卸载后不产生再屈服的程度(参见附录A)。a)

卸载后的压缩残余应力计算。

4.5.2.4缸体上若有开孔和螺孔时,设计应考虑应力集中的影响。4.5.2.5柱塞和密封套应偶配研磨。进出水阀组配研后应做煤油渗漏试验,将阀与阀座倒置,注人煤油,不应有渗漏。4.5.2.6

检验合格后的零件方可装配,外购件、外协件应有合格证才可装配。4.5.2.7

4.5.2.8装配前,各零件应清除毛刺,洗净再用压缩空气吹干,接触润滑油非加工零件的表面应涂耐油防锈底漆。

4.5.2.9重要的螺纹连接应采用扭矩扳手装配。装配完后,盘车检查,无卡阻现象。4.5.2.10

试验完毕后,应进行下列工作:4.5.2.11

a)主机内存液应清除干净。

b)吸人口、排出口应封住。

c)主机外露加工表面应进行防锈处理,非加工表面应涂防锈底漆和面漆,漆层应光洁平整。4.5.2.12用户正确使用和遵守产品的说明书的规定情况下,制造商自发货之日起对水切割机保用1年或累计运行1000h,两者以先到为准(不包括易损件)。保用期内,因设计、制造或选料不当造成水切割机不能正常工作时,制造商负责免费修理或调换零件。4.5.3进水要求

4.5.3.1主机进水应连续,无异常振动和断流现象发生。4.5.3.2进水应配有精密过滤装置,过滤精度不低于5μm,必要时须进行去离子处理。4.5.4超压保护

4.5.4.1主机应配有压力检测显示装置。安全阀应开启灵敏,开启压力为1.05倍~1.1倍最高工作压力。4.5.4.2

若配有安全爆破元件,爆破压力为1.1倍~1.25倍最高工作压力。4.5.4.3

4.5.5易损件寿命

超高压系统易损件应包括进出水阀组、溢流阀组、往复动密封、水喷嘴、磨料喷嘴。4.5.5.1

易损件负荷下累计运行时间不低于表3的规定。表3

往复动密封

溢流阀组

(允许修复)

4.5.6液压试验

累计运行时间h

<250MPa

≥250MPa

4.5.6.1主机所有承压零部件都应进行液压试验。4

水喷嘴

磨料喷嘴

进出水阀组

(充许修复)

累计运行时间h

4.5.6.2主机液压试验应在设计温度下进行,试验介质为工作介质。4.5.6.3液压试验压力pp=(1.1~1.25)p式中:

p主机最高工作压力。

JB/T 10351-—2002

当试验压力达到规定值时,稳压保压时间大于等于30min,保压期间不应渗漏。4.6增压器液压系统

4.6.1液压系统应装有过滤器、冷却器、溢流阀、卸荷阀和压力表。4.6.2液压系统油箱应装有液位显示和温度显示装置。4.6.3最高压力下工作时,系统静密封无渗漏等现象。4.7切割执行机构

4.7.1切割执行机构包括切割头、磨料供给系统及管路。4.7.2切割头应安装牢固。

4.7.3切割头作业过程中应无回水现象。4.7.4喷嘴出流为集束射流,射流直线段不小于50mm。4.7.5磨料控制阀应开关灵敏。

4.7.6各接头处无漏气、漏水现象。4.7.7磨料供给应均匀,无堵塞。必要时磨料供给量应可调。4.7.8超高压钢管

4.7.8.1超高压钢管采用无缝钢管,弯曲时采用冷弯工艺,钢管应符合超高压钢管有关规定。超高压钢管管端螺纹应符合GB/T3、GB/T196、GB/T197的有关规定。4.7.8.2

4.7.8.3超高压钢管管端螺纹应避免咬伤。4.7.8.4超高压钢管应进行1.5倍工作压力下的液压试验。4.7.9超高压软管应进行1.5倍工作压力下的液压试验,爆破压力应为工作压力的2.5倍。4.8数控切割平台

4.8.1切割平台应有实现X一Y平面任意运行的功能。4.8.2切割平台的驱动电动机为步进式或交流伺服式。4.8.3切割平台结构为龙门式或悬臂式。4.8.4切割平台的工作尺寸由制造商确定。4.8.5在数控切割平台上切割5mm厚的Q235一A钢板,形状为Φ100mm的圆或对角线100mm的正方形,当数控平台调试稳定后,测量所切圆直径或正方形边长,其误差不应超过土0.2mm。4.8.6切割平台的使用环境温度为0℃40℃。4.8.7

切割平台运行平稳,无抖动和爬行现象。平台运行速度应可调。

4.8.9在作业过程中,接收水箱的水位应保持基本不变,可设置溢流孔。4.8.10平台丝杠和导轨应带有防护罩,防止灰尘、磨料进人。数控平台的几何精度和重复定位精度应符合表4数控平台精度与检验方法的规定4.8.11

控制系统的要求

4.8.12.1控制系统包括平台控制、磨料(水)供给系统控制、主机控制、高压泵进水控制等。4.8.12.2控制系统连接线应采用防护线,以防漏电。4.8.12.3电气部分应符合GB/T5226.1的规定。4.8.12.4计算机辅助系统控制正常,并与数控平台实现数据传输。4.9水切割机的外观要求

4.9.1水切割机的外观表面应符合图样设计的要求,不应有任何损伤、磕碰等现象。5

JB/T 10351—2002

4.9.2水切割机的各种标牌、标记应清晰、醒目,安装牢固。4.9.3水切割机的未加工表面应涂防锈漆及外观油漆。要求漆层光亮、平整并且无色差。4.9.4各种电器连接、电缆应整齐排列,用管夹固定,不允许有折叠、扭弯等现象。表4

平台的

平面度

喷头纵

向移动在

垂直平面

(a)内的

直线度及

水平平面

(b)内的

平行度

喷头横

向移动在

垂直平面

(a)内的

直线度及

水平平面

(b)内的

平行度

测量长

度上为

喷头横

向移动对

纵向移动

的垂直度

尺、量

高块或

精密水

器平尺

器平尺

器角尺

检验方法(参照GB/T17421.1

的有关规定)

平台的长边值确定允差

平面表面置一精度平尺,将

指示器固定在喷嘴座底板上,

使其测头触及平尺平面上,调

整平尺,使指示器在平尺两端

的读数相等,移动滑台在全部

行程上检验,a在垂直平面内,

b在水平平面内。a、b误差分别

计算,以指示器读数的最大值

为误差值

平面表面置一精度平尺,将

指示器固定在喷嘴座底板上,

使其测头触及平尺平面上,调

整平尺,使指示器在平尺两端

的读数相等,移动滑台在全部

行程上检验,a在垂直平面内,

b在水平平面内。a、b误差分别

计算,以指示器读数的最大值

为误差值

角尺置于平台台面,指示器

固定在喷头底座上,调整角尺:使得角尺一侧面与平台纵向移

动方向平行,然后使指示器位

于平台纵向行程的中间位置,

将指示器测头顶在角尺另一测

面,横向移动测头,在工作台

全程上进行检验。指示器最大

读数差值为误差值

5试验方法

5.1试验条件

表4(续)

丝杠的

轴向窜动

重复定

位精度

5.1.1水切割机作为一个系统,其试验可独立进行。5.1.2试验介质为0℃~40℃清水。5.1.3试验用油为3号液压油。

5.1.4试验油温应保持在10℃~65℃范围。b: 0.05

器钢球

JB/T10351-2002

检验方法(参照GB/T17421.1

的有关规定)

固定指示器,使其测头触及

丝杠顶尖孔内的钢球上,旋转

丝杠检验,a:横向:b:纵向。a、b向分别检验,误差以指示

器读数的最大差值计

固定指示器,使其测头触及

喷嘴座,纵向、横向分别移动7

次,使其离开指示器一定距离

后再返回,a:横向;b:纵向。a、b分别测量误差,分别计算,记录指示器读数的最大差值。

在平台形成中间及靠近两端三

个位置进行检验,以三个值中

最大为误差值

5.1.5测量用仪器、仪表误差应符合表5的要求,所有测量用仪器、仪表应在有效期内,并有计量部门的检验合格证。

往复次数

泵的输人功率

5.1.6测量方法应符合JB/T6909的规定。5.2试验方法

5.2.1试运转

相对极限误差%

型式与抽查试验

5.2.1.1试运转主要是检查制造质量并对水切割机进行跑合,±0.5

出厂试验

试运转空载时,应在不装喷嘴且进出口管路阀门全开并输送液体的情况下进行,试验时间大5.2.1.2

于1h。

试运转升载试验时,安装喷嘴,在排出压力从常压逐渐上升到额定压力的过程中进行,每50MPa1

JB/T 10351--2002

为一个压力级进行升载试验。

5.2.1.4试运转中主机的振动、噪声、温升、泄漏、润滑情况和各种保护装置都应正常。5.2.2性能试验

性能试验包括:主机性能试验、安全试验、液压系统试验、磨料(水)供给系统试验、数控平台试验、电气控制系统试验及切割性能试验。5.2.2.1主机性能试验

确定流量一压力的关系,从常压开始,然后按每50MPa为压力级升压,但应附加100MPa的压力点,对不超过400MPa的每一压力等级,须同时测量并记录压力、往复次数、流量和时间、液压系统压力、油温等。5.2.2.2安全试验

安全阀试验须在切割机运行时进行,逐渐提高压力,安全阀应在1.05倍~1.10倍最高压力下起跳,试验次数不少于3次;安全爆破元件应在1.10倍~1.25倍最高工作压力下进行10%抽样试验5.2.2.3液压系统试验

试验时检查液压系统内液压油的温度不超过65℃,温升不超过40℃。5.2.2.4磨料(水)供给系统试验a)测量磨料供给量,要求磨料供给连续、均匀、不堵塞;b)磨料阀关闭,磨料不应进人磨料输送管;当水切割作业出现断点时,磨料管内不得出现回水现象。c)

数控平台试验

测量数控平台最大工作范围和最高运行速度,分横向、纵向单独进行,喷头运行平稳,无抖动a

现象。

b)检验数控平台的几何精度和重复定位精度。测量方法见表5。5.2.2.6电气控制系统试验

a)扳动手动开关或输人信号,溢流阀在不同压力下均可起跳溢流,溢流阀灵敏可靠。b)检验计算机控制系统的传输功能正常。5.2.2.7切割性能试验

切割性能试验分清水切割和磨料切割性能试验,应在给定工况下对不同尺寸材料进行切割,给出其切割速度。试验中,水切割机断点应灵敏,不出现回水现象,切缝均匀,并进行平台切割精度试验,试验方法见4.8.5。

5.2.3累积运转试验

5.2.3.1累积运转试验时间为各项试验时间的总和。5.2.3.2试验时,每4h测量一次压力、流量、温升。5.2.3.3累积运转试验不少于50h。5.2.3.4试验时,系统压力应保持在额定压力下,若低于额定压力10%,且不能调整时,应停止试验首先更换喷嘴,机组压力可恢复至额定压力时,则喷嘴判废,可继续试验。5.2.3.5若更换喷嘴后,不能恢复至额定压力,则应检查密封副、进出水阀,确定其是否应判废或更换,此时累计运转时间即为该易损件寿命。5.2.3.6试验后,记录泵主要运动副的磨损数据,并与试验前的数据比较。5.2.4试验结果和记录

试验时,在确认设备运转达到稳定工况后,所有仪表读数应同时读出和记录,每个被测参数的测量次数应不少于3次,取算术平均值为测量值。6检验规则

检验分型式检验、出厂检验和抽样检验。检验项目按表6的规定。8

检验项目

泵(增压器)性能试验

试运转

液压系统性能试验

磨料(水)供给系统性能试验

电气系统性能试验

数控平台性能试验

安全试验

切割性能试验

累积运转试验

注:√表示须进行;○表示按需要:×表示不进行6.1型式检验

有下列情况时,必须进行型式检验:a)新产品试制;

b)生产时,如改变结构、材料、工艺等;表6

c)国家质量监督机构提出型式检验的要求。6.2出厂检验

6.2.1每台切割机须检验合格,并有产品合格证方可出厂检验种类

JB/T10351—2002

6.2.2出厂检验项目包括主机、压力检测装置、电气控制系统、液压系统、磨料(水)供给系统、数控平台、安全防护装置以及爆破元件和超压保护装置检验。6.3抽样检验

在出厂检验合格的产品中随机抽样检验,安全性能指标需一次性合格,若其他项目不合格,须修整复测,若仍不合格,须再进行型式检验。7标志和包装

7.1标志

7.1.1水切割机的标志应位于明显位置。7.1.2水切割机应固定产品标牌,标牌符合GB/T13306的规定。7.1.3标牌的内容包括下列内容:主机标牌

a)型号、名称及商标:

b)主要技术参数;

c)制造厂名称:

d)出厂编号及日期。

数控平台标牌

a)最大切割范围:

b)最大运行速度;

c)制造厂名称;

d)出厂编号及日期。

7.1.4水切割机应标注原动机方向。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国机械行业标准 JB/T10351-2002

超高压水切割机

Super high pressure waterjet cutting machine2002-07-16发布

2002-12-01实施

中华人民共和国国家经济贸易委员会发布前言

规范性引用文件

3型式与基本参数

3.1型式..

3.2基本参数

4技术条件.

4.1水切割机构成.

4.2压力调节

4.3水切割机的安全性要求

水切割机的噪声

4.6增压器液压系统

4.7切割执行机构。

数控切割平台

4.9水切割机的外观要求

5试验方法,

5.1试验条件..

5.2试验方法.

6检验规则.

6.1型式检验.

6.2出厂检验

6.3抽样检验。

7标志和包装

7.1标志

7.2包装

8贮存和运输

附录A(规范性附录)自增强压力.目

业中业中心

业品中

+++.++++-

营费电

+-+++-

中营此国

JB/T 10351--2002

BT.10351-2Q92

本标准的附录A是规范性附录。

本标准由中国机械工业联合会提出。前言

本标准由机械工业喷射设备标准化技术委员会归口。本标准起草单位:合肥通用机械研究所、南京大地水刀有限公司。本标准主要起草人:薛胜雄、陈波、黄汪平、赵红军、石海峡、蒋镇汉。1范围

超高压水切割机

JB/T 10351 ---2002

本标准规定了超高压水切割机的基本参数、技术条件、试验方法、标志、包装、贮存和运输本标准适用于额定排出压力为150MPa~400MPa的超高压水切割机(简称水切割机,其主机为超高压增压器或超高压泵)。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T3普通螺纹收尾、肩距、退刀槽和倒角GB/T191包装储运图示标志

GB/T196普通螺纹基本尺寸(直径1~600mm)GB/T197普通螺纹公差与配合(直径1~355mm)钢的化学分析用试样取样法及成品化学成分允许偏差GB/T2224

GB/T223.3~78钢铁及合金化学分析方法钢的低倍组织及缺陷酸蚀检验法GB/T 2264

GB/T 228

金属拉伸试验法

GB/T 229

GB/T 230

GB/T231

GB/T 699

GB/T 700

GB/T1220

GB/T 1979

GB/T 2975

GB/T3077

金属夏比缺口冲击试验方法

金属洛氏硬度试验方法

金属布氏硬度试验方法

优质碳素结构钢

碳素结构钢

不锈钢棒

结构钢低倍组织缺陷评级图

钢及钢产品力学性能试验取样位置及试样制备合金结构钢

GB/T 5226.1

GB/T 9439

GB/T 10561

GB/T 13306

GB/T 13819

工业机械电气设备第一部分:通用技术条件灰铸铁件

钢中非金属夹杂物显微评定方法标牌

铜合金铸件

GB/T17421.1~1998机床检验通则第1部分:在无负荷或精加工条件下机床的几何精度超高压泵

JB/T 6909

JB/T8526

高压水射流清洗作业安全规范

YB/T5148

金属平均晶粒度测定方法

型式与基本参数

3.1型式

JB/T10351---2002

水切割机分液压驱动的增压器及超高压泵两种型式,原动机为电动机或柴油机。3.2基本参数

3.2.1压力

泵的额定压力应符合表1的规定。个别超出本范围的产品可参照本标准执行。表1

3.2.2流量

水切割机额定压力下的最大流量,单位为L/min。3.2.3功率

单位:MPa

水切割机主机功率在5.5kW~75kW范围,个别超出本范围的产品可参照本标准执行。3.2.4其他参数

水切割机的其他参数由制造商确定。3.2.5型号

水切割机型号表示方法如下:

X×Xi □□

特征代码

主机型式

功率,单位为kw

压力,单位为MPa

企业特征

企业特征:用2~3个字母表示企业特征或产品品牌;压力:单位为MPa,型号只反映压力值;功率:根据需要标识;主机型式:液压驱动的增压器型乙,超高压泵型B,电动机驱动不用表示,柴油机驱动用C表示;特征代码(如步进式、伺服式等):用英文大写字母或阿拉伯数字表示(如A型、B型、1型、2型等)。

型号示例:×××-250—15-A

表示250MPa、15kW电动机驱动增压器型切割机(A型机)。4技术条件

4.1水切割机构成

水切割机由超高压发生设备(超高压增压器或超高压泵机组,以下简称主机)、水切割执行机构、数控切割平台等构成。

水切割机应符合本标准要求,并按规定程序批准的图样及文件制造。4.2压力调节

水切割机应可方便地调节工作压力。4.3水切割机的安全性要求

4.3.1水切割机组在出厂和使用时必须安装防护罩壳,主机应有过载保护装置。4.3.2超高压软管接头应有钢丝柔性扣以防离脱伤人。4.3.3主机、平台间外漏的超高压硬管连接处应有管夹固定。4.3.4切割头上应设置防溅板。

4.3.5连接切割头的超高压管接头处应有适当长度的护管。4.3.6安全阀、溢流阀、稳压容器和配管必须符合其技术条件。JB/T 10351—2002

4.3.7主机应有卸压装置,当主机出现故障或喷嘴出现堵塞时,必须停机卸压处理。4.3.8水切割机的其他安全要求参照JB/T8526执行。4.4水切割机的噪声

水切割机在额定工况水槽降噪条件下运行,噪声应不大于90dB(A),柴油机除外。4.5主机

4.5.1承压件的材料要求

4.5.1.1主机承压件的材料按图样规定,经试验后能保证设计要求的材料可代用。4.5.1.2所有承压件的材料力学性能必须满足表2的规定。主机的使用温度低于20℃(耐压试验温度)时,以较低的温度进行冲击试验,要同时满足表2中平均值和最小值的规定。免费标准下载网-唯久标准网vv99

极限强度

700~850

850~1000

1000~1200

800~900

900~1000

1000~1100

屈服极限

抗拉试验

伸长率

断面收缩率

试验温

冲击试验

夏比冲击

吸收功J

平均值最小值

4.5.1.3承压件材料应有化学成分和力学性能证明书,若无证明书时,应按GB/T699、GB/T700、GB/T1220和GB/T3077的规定,进行力学性能检验。4.5.1.4承压件材料的化学成分和力学性能检验按GB/T222、GB/T223.3~78、GB/T228、GB/T229GB/T230和GB/T231的规定进行。4.5.1.5投料要求

a)需用锻造或直接进行机械加工的钢锭或直径>80mm的型材,按GB/T226、GB/T1979做低倍微观组织检验。中心和一般疏松≤1.5级,偏析≤1.5级,不应有白点、缩孔、气泡、蜂窝等缺陷,非金属中氧化物、硫化物等级≤2.5级,总重量≤2.5级。b)重要承压件的锻件中非金属夹杂物按GB/T10561的规定进行评定。c)材料已经过热处理,力学性能又符合要求时,可直接投料,但在材料合格证上要特别说明。d)人库材料应有合格证。

4.5.1.6锻件坏料应无表面缺陷,采用钢锭锻造时,须切除不坚定部分。4.5.1.7锻件不应有过烧和严重脱碳现象,外表面应无裂纹、折叠、锻伤、斑疤、夹渣等缺陷。机械加工的表面,加工后完全去除上述缺陷的,方可使用,锻件缺陷不应焊补。4.5.1.8锻件应有适当的锻造比。4.5.1.9热处理后锻件的晶粒度应按YB/T5148的规定检查,应不低于5级。4.5.1.10制造商若发现有一件不合格时,应用数量加倍的试样重新试验,并重新热处理,热处理次数不超过二次。

4.5.1.11力学性能试验的取样方法按GB/T2975执行。4.5.1.12承压件不应焊接,且应进行无损检验,检验方法符合有关标准的规定,并出具检验报告。JB/T 10351-2002

4.5.1.13高压硬管应经显微组织检验确保不存在脱碳及异常组织。4.5.1.14水切割机的铸件技术要求和试验方法应符合GB/T9439的规定,铜合金铸件应符合GB/T13819的规定。

4.5.2制造技术要求

4.5.2.1零件应无影响强度和外观损伤的缺陷。密封面不应有划伤、凹陷等缺陷。4.5.2.2

自增强处理方法使承压件的内层产生初始残余应力。4.5.2.3

自增强处理的压力应控制在卸载后不产生再屈服的程度(参见附录A)。a)

卸载后的压缩残余应力计算。

4.5.2.4缸体上若有开孔和螺孔时,设计应考虑应力集中的影响。4.5.2.5柱塞和密封套应偶配研磨。进出水阀组配研后应做煤油渗漏试验,将阀与阀座倒置,注人煤油,不应有渗漏。4.5.2.6

检验合格后的零件方可装配,外购件、外协件应有合格证才可装配。4.5.2.7

4.5.2.8装配前,各零件应清除毛刺,洗净再用压缩空气吹干,接触润滑油非加工零件的表面应涂耐油防锈底漆。

4.5.2.9重要的螺纹连接应采用扭矩扳手装配。装配完后,盘车检查,无卡阻现象。4.5.2.10

试验完毕后,应进行下列工作:4.5.2.11

a)主机内存液应清除干净。

b)吸人口、排出口应封住。

c)主机外露加工表面应进行防锈处理,非加工表面应涂防锈底漆和面漆,漆层应光洁平整。4.5.2.12用户正确使用和遵守产品的说明书的规定情况下,制造商自发货之日起对水切割机保用1年或累计运行1000h,两者以先到为准(不包括易损件)。保用期内,因设计、制造或选料不当造成水切割机不能正常工作时,制造商负责免费修理或调换零件。4.5.3进水要求

4.5.3.1主机进水应连续,无异常振动和断流现象发生。4.5.3.2进水应配有精密过滤装置,过滤精度不低于5μm,必要时须进行去离子处理。4.5.4超压保护

4.5.4.1主机应配有压力检测显示装置。安全阀应开启灵敏,开启压力为1.05倍~1.1倍最高工作压力。4.5.4.2

若配有安全爆破元件,爆破压力为1.1倍~1.25倍最高工作压力。4.5.4.3

4.5.5易损件寿命

超高压系统易损件应包括进出水阀组、溢流阀组、往复动密封、水喷嘴、磨料喷嘴。4.5.5.1

易损件负荷下累计运行时间不低于表3的规定。表3

往复动密封

溢流阀组

(允许修复)

4.5.6液压试验

累计运行时间h

<250MPa

≥250MPa

4.5.6.1主机所有承压零部件都应进行液压试验。4

水喷嘴

磨料喷嘴

进出水阀组

(充许修复)

累计运行时间h

4.5.6.2主机液压试验应在设计温度下进行,试验介质为工作介质。4.5.6.3液压试验压力pp=(1.1~1.25)p式中:

p主机最高工作压力。

JB/T 10351-—2002

当试验压力达到规定值时,稳压保压时间大于等于30min,保压期间不应渗漏。4.6增压器液压系统

4.6.1液压系统应装有过滤器、冷却器、溢流阀、卸荷阀和压力表。4.6.2液压系统油箱应装有液位显示和温度显示装置。4.6.3最高压力下工作时,系统静密封无渗漏等现象。4.7切割执行机构

4.7.1切割执行机构包括切割头、磨料供给系统及管路。4.7.2切割头应安装牢固。

4.7.3切割头作业过程中应无回水现象。4.7.4喷嘴出流为集束射流,射流直线段不小于50mm。4.7.5磨料控制阀应开关灵敏。

4.7.6各接头处无漏气、漏水现象。4.7.7磨料供给应均匀,无堵塞。必要时磨料供给量应可调。4.7.8超高压钢管

4.7.8.1超高压钢管采用无缝钢管,弯曲时采用冷弯工艺,钢管应符合超高压钢管有关规定。超高压钢管管端螺纹应符合GB/T3、GB/T196、GB/T197的有关规定。4.7.8.2

4.7.8.3超高压钢管管端螺纹应避免咬伤。4.7.8.4超高压钢管应进行1.5倍工作压力下的液压试验。4.7.9超高压软管应进行1.5倍工作压力下的液压试验,爆破压力应为工作压力的2.5倍。4.8数控切割平台

4.8.1切割平台应有实现X一Y平面任意运行的功能。4.8.2切割平台的驱动电动机为步进式或交流伺服式。4.8.3切割平台结构为龙门式或悬臂式。4.8.4切割平台的工作尺寸由制造商确定。4.8.5在数控切割平台上切割5mm厚的Q235一A钢板,形状为Φ100mm的圆或对角线100mm的正方形,当数控平台调试稳定后,测量所切圆直径或正方形边长,其误差不应超过土0.2mm。4.8.6切割平台的使用环境温度为0℃40℃。4.8.7

切割平台运行平稳,无抖动和爬行现象。平台运行速度应可调。

4.8.9在作业过程中,接收水箱的水位应保持基本不变,可设置溢流孔。4.8.10平台丝杠和导轨应带有防护罩,防止灰尘、磨料进人。数控平台的几何精度和重复定位精度应符合表4数控平台精度与检验方法的规定4.8.11

控制系统的要求

4.8.12.1控制系统包括平台控制、磨料(水)供给系统控制、主机控制、高压泵进水控制等。4.8.12.2控制系统连接线应采用防护线,以防漏电。4.8.12.3电气部分应符合GB/T5226.1的规定。4.8.12.4计算机辅助系统控制正常,并与数控平台实现数据传输。4.9水切割机的外观要求

4.9.1水切割机的外观表面应符合图样设计的要求,不应有任何损伤、磕碰等现象。5

JB/T 10351—2002

4.9.2水切割机的各种标牌、标记应清晰、醒目,安装牢固。4.9.3水切割机的未加工表面应涂防锈漆及外观油漆。要求漆层光亮、平整并且无色差。4.9.4各种电器连接、电缆应整齐排列,用管夹固定,不允许有折叠、扭弯等现象。表4

平台的

平面度

喷头纵

向移动在

垂直平面

(a)内的

直线度及

水平平面

(b)内的

平行度

喷头横

向移动在

垂直平面

(a)内的

直线度及

水平平面

(b)内的

平行度

测量长

度上为

喷头横

向移动对

纵向移动

的垂直度

尺、量

高块或

精密水

器平尺

器平尺

器角尺

检验方法(参照GB/T17421.1

的有关规定)

平台的长边值确定允差

平面表面置一精度平尺,将

指示器固定在喷嘴座底板上,

使其测头触及平尺平面上,调

整平尺,使指示器在平尺两端

的读数相等,移动滑台在全部

行程上检验,a在垂直平面内,

b在水平平面内。a、b误差分别

计算,以指示器读数的最大值

为误差值

平面表面置一精度平尺,将

指示器固定在喷嘴座底板上,

使其测头触及平尺平面上,调

整平尺,使指示器在平尺两端

的读数相等,移动滑台在全部

行程上检验,a在垂直平面内,

b在水平平面内。a、b误差分别

计算,以指示器读数的最大值

为误差值

角尺置于平台台面,指示器

固定在喷头底座上,调整角尺:使得角尺一侧面与平台纵向移

动方向平行,然后使指示器位

于平台纵向行程的中间位置,

将指示器测头顶在角尺另一测

面,横向移动测头,在工作台

全程上进行检验。指示器最大

读数差值为误差值

5试验方法

5.1试验条件

表4(续)

丝杠的

轴向窜动

重复定

位精度

5.1.1水切割机作为一个系统,其试验可独立进行。5.1.2试验介质为0℃~40℃清水。5.1.3试验用油为3号液压油。

5.1.4试验油温应保持在10℃~65℃范围。b: 0.05

器钢球

JB/T10351-2002

检验方法(参照GB/T17421.1

的有关规定)

固定指示器,使其测头触及

丝杠顶尖孔内的钢球上,旋转

丝杠检验,a:横向:b:纵向。a、b向分别检验,误差以指示

器读数的最大差值计

固定指示器,使其测头触及

喷嘴座,纵向、横向分别移动7

次,使其离开指示器一定距离

后再返回,a:横向;b:纵向。a、b分别测量误差,分别计算,记录指示器读数的最大差值。

在平台形成中间及靠近两端三

个位置进行检验,以三个值中

最大为误差值

5.1.5测量用仪器、仪表误差应符合表5的要求,所有测量用仪器、仪表应在有效期内,并有计量部门的检验合格证。

往复次数

泵的输人功率

5.1.6测量方法应符合JB/T6909的规定。5.2试验方法

5.2.1试运转

相对极限误差%

型式与抽查试验

5.2.1.1试运转主要是检查制造质量并对水切割机进行跑合,±0.5

出厂试验

试运转空载时,应在不装喷嘴且进出口管路阀门全开并输送液体的情况下进行,试验时间大5.2.1.2

于1h。

试运转升载试验时,安装喷嘴,在排出压力从常压逐渐上升到额定压力的过程中进行,每50MPa1

JB/T 10351--2002

为一个压力级进行升载试验。

5.2.1.4试运转中主机的振动、噪声、温升、泄漏、润滑情况和各种保护装置都应正常。5.2.2性能试验

性能试验包括:主机性能试验、安全试验、液压系统试验、磨料(水)供给系统试验、数控平台试验、电气控制系统试验及切割性能试验。5.2.2.1主机性能试验

确定流量一压力的关系,从常压开始,然后按每50MPa为压力级升压,但应附加100MPa的压力点,对不超过400MPa的每一压力等级,须同时测量并记录压力、往复次数、流量和时间、液压系统压力、油温等。5.2.2.2安全试验

安全阀试验须在切割机运行时进行,逐渐提高压力,安全阀应在1.05倍~1.10倍最高压力下起跳,试验次数不少于3次;安全爆破元件应在1.10倍~1.25倍最高工作压力下进行10%抽样试验5.2.2.3液压系统试验

试验时检查液压系统内液压油的温度不超过65℃,温升不超过40℃。5.2.2.4磨料(水)供给系统试验a)测量磨料供给量,要求磨料供给连续、均匀、不堵塞;b)磨料阀关闭,磨料不应进人磨料输送管;当水切割作业出现断点时,磨料管内不得出现回水现象。c)

数控平台试验

测量数控平台最大工作范围和最高运行速度,分横向、纵向单独进行,喷头运行平稳,无抖动a

现象。

b)检验数控平台的几何精度和重复定位精度。测量方法见表5。5.2.2.6电气控制系统试验

a)扳动手动开关或输人信号,溢流阀在不同压力下均可起跳溢流,溢流阀灵敏可靠。b)检验计算机控制系统的传输功能正常。5.2.2.7切割性能试验

切割性能试验分清水切割和磨料切割性能试验,应在给定工况下对不同尺寸材料进行切割,给出其切割速度。试验中,水切割机断点应灵敏,不出现回水现象,切缝均匀,并进行平台切割精度试验,试验方法见4.8.5。

5.2.3累积运转试验

5.2.3.1累积运转试验时间为各项试验时间的总和。5.2.3.2试验时,每4h测量一次压力、流量、温升。5.2.3.3累积运转试验不少于50h。5.2.3.4试验时,系统压力应保持在额定压力下,若低于额定压力10%,且不能调整时,应停止试验首先更换喷嘴,机组压力可恢复至额定压力时,则喷嘴判废,可继续试验。5.2.3.5若更换喷嘴后,不能恢复至额定压力,则应检查密封副、进出水阀,确定其是否应判废或更换,此时累计运转时间即为该易损件寿命。5.2.3.6试验后,记录泵主要运动副的磨损数据,并与试验前的数据比较。5.2.4试验结果和记录

试验时,在确认设备运转达到稳定工况后,所有仪表读数应同时读出和记录,每个被测参数的测量次数应不少于3次,取算术平均值为测量值。6检验规则

检验分型式检验、出厂检验和抽样检验。检验项目按表6的规定。8

检验项目

泵(增压器)性能试验

试运转

液压系统性能试验

磨料(水)供给系统性能试验

电气系统性能试验

数控平台性能试验

安全试验

切割性能试验

累积运转试验

注:√表示须进行;○表示按需要:×表示不进行6.1型式检验

有下列情况时,必须进行型式检验:a)新产品试制;

b)生产时,如改变结构、材料、工艺等;表6

c)国家质量监督机构提出型式检验的要求。6.2出厂检验

6.2.1每台切割机须检验合格,并有产品合格证方可出厂检验种类

JB/T10351—2002

6.2.2出厂检验项目包括主机、压力检测装置、电气控制系统、液压系统、磨料(水)供给系统、数控平台、安全防护装置以及爆破元件和超压保护装置检验。6.3抽样检验

在出厂检验合格的产品中随机抽样检验,安全性能指标需一次性合格,若其他项目不合格,须修整复测,若仍不合格,须再进行型式检验。7标志和包装

7.1标志

7.1.1水切割机的标志应位于明显位置。7.1.2水切割机应固定产品标牌,标牌符合GB/T13306的规定。7.1.3标牌的内容包括下列内容:主机标牌

a)型号、名称及商标:

b)主要技术参数;

c)制造厂名称:

d)出厂编号及日期。

数控平台标牌

a)最大切割范围:

b)最大运行速度;

c)制造厂名称;

d)出厂编号及日期。

7.1.4水切割机应标注原动机方向。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。