JB/T 8468-1996

基本信息

标准号: JB/T 8468-1996

中文名称:锻钢件磁粉检验方法

标准类别:机械行业标准(JB)

标准状态:已作废

发布日期:1996-09-03

实施日期:1997-07-01

作废日期:2014-11-01

下载格式:pdf zip

标准分类号

中标分类号:机械>>加工工艺>>J32锻压

出版信息

出版社:机械工业出版社

页数:11 页

标准价格:12.0

出版日期:2006-06-25

相关单位信息

归口单位:德阳大型铸锻件研究所

标准简介

本标准非等效采用ASTM A275-A275M-90《锻钢件磁粉检验的标准检查方法》。

标准图片预览

标准内容

JB/T8468-96

本标准非等效采用ASTMA275/A275M90《锻钢件磁粉检验的标准检查方法》。本标准内容与ASTMA275/A275M--90的主要差异是:在A275/A275M—90中规定要用直流电或经整流(半波或全波)的交流电进行磁化。我国广泛采用交流电磁化,故在本标准中规定直流电磁化或交流电磁化均可使用。

本标准由机械工业部德阳大型铸锻件研究所提出并归口。本标准负责起草单位:上海重型机器厂。本标准主要起草人:沈顺甫、张永乐、刘武。256

1范围

中华人民共和国机械行业标准

锻钢件磁粉检验方法

本标准规定了锻钢件的磁粉检验方法和磁痕缺陷的评定。本标准适用于检测锻钢件表面或近表面的裂纹及其他缺陷。2引用标准

JB/T8468-96

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB9445--88无损检测人员技术资格鉴定通则GB/T12604.5---90无损检测术语磁粉检测3定义

根据GB/T12604.5采用下列定义:3.1磁痕

缺陷或其他因素引起的漏磁而形成磁粉的积聚。3.2磁粉检验方法

利用漏磁和合适的检验介质发现试件表面和近表面的不连续性的无损检测方法。3.3非相关指示

不是由于不连续性引起的指示。3.4线状磁痕

长度不小于三倍宽度而且不小于1.6mm的磁痕。注:此定义译自ASTMA275/A275M--90中的3.1.2。4应用依据

4.1供需双方按合同或技术条件要求应作磁粉检验的锻件就下列各项达成协议:a)锻件上需要磁粉检验的部位;b)认为是缺陷所显示的磁痕的类型、大小、数量,部位及方向;c)电流类型、磁粉施加方法、退磁要求及磁场强度等。4.2验收标准。

5检验人员要求

5.1锻钢件磁粉检验人员应按GB9445规定取得技术资格证书。5.2锻钢件磁粉检验人员应具有锻钢材料、锻钢工艺、锻钢缺陷等基础知识。5.3检验人员应能正确理解和使用本标准。中华人民共和国机械工业部1996-09-03批准1997-07-01实施

6实施检验的时期

JB/T8468-96

锻件的验收检验应在锻件表面精加工和最终热处理状态下进行,也可在精加工至0.8mm余量范围内的状态下进行。

7磁化装罩

7.1可以采用交流,半波或全波整流或直流电源。如果要让电流通过锻件,则设备中应有接触面和夹紧力都足够大的紧固装置,以便使所要求的电流通过而又不烧坏所检验的锻件。7.2如果能够证明采用手提式电磁轭(交流或直流)探测裂纹类缺陷的灵敏度至少相当于采用直接通电磁化法的灵敏度,则可以把电磁轭作为磁化设备。8磁粉

8.1检验介质应是细小分散的铁磁性粉末,它可以悬浮在合适的液体介质中使用,也可以在干粉的状态下使用。

8.2磁粉的大小和形状,以及磁粉的磁性能,这些(不论是单项的还是综合的)都是重要的参数(见第11章)。

9受检表面的制备

9.1磁粉检验的灵敏度同受检锻件表面状态有很大关系,在用喷丸或其他方法清理过的锻件表面上,缺陷可以很好地显示出来。在有少量热处理氧化皮而又未作任何专门表面处理的锻件表面上,缺陷也能显示,但是疏松的氧化皮必须去掉。为了能探测出细小的缺陷,受检表面的表面粗糙度(R)-一般不得大于6.3μm。

9.2受检锻件表面上不得有油、脂或其他可能粘附磁粉的物质。9.3粗糙的受检表面会妨碍磁粉流动,有时会造成伪指示。粗糙的表面应打磨。如果不允许打磨,可以在表面粗糙处覆盖一-纸带(见13.2)以解决磁粉流动问题。10磁化方法

10.1可以在工件上直接通以电流,使锻件磁化;也可以用中心导体或线圈在工件上产生感应磁场,使锻件磁化。探测表面缺陷,可以用交流电作磁化电源,也可以用直流电作磁化电源。在周向磁化中,由于交流电的“集肤效应”会降低探测缺陷的最大深度,所以在主要是探测表层以下的缺陷时应采用直流电。10.1.1连续法

在磁化电流不中断,外加磁场起作用的同时,在受检锻件的表面施加磁粉进行检查。电源产生脉冲时间不超过1 s的高电流强度的脉冲电流,在1内至少应有三个电流脉冲,或者说,在设备提供连续电流的情况下,最短的通电持续时间应为0.2~0.5s。10.1.2冲击法

本方法仅限于采用直流电磁化。先施以较高的磁化力,然后把磁化降至较低值,并在保持这一较低的磁化力值的条件下施加磁粉。10.1.3剩磁法

在切断磁化电流、移去外加磁场后施加磁粉,利用工件上的剩磁进行检查。这种方法有效性取决于磁化强度及锻件的剩磁性。这种方法一般不用来检验锻件,如果要用,必须取得需方同意。10.2对每个检验部位,至少应分别检验两次。第二次检验的磁化方向,应同第一次检验的大致垂直。第二次检验可以采用不同的磁化方法。258

JB/T 8468-96

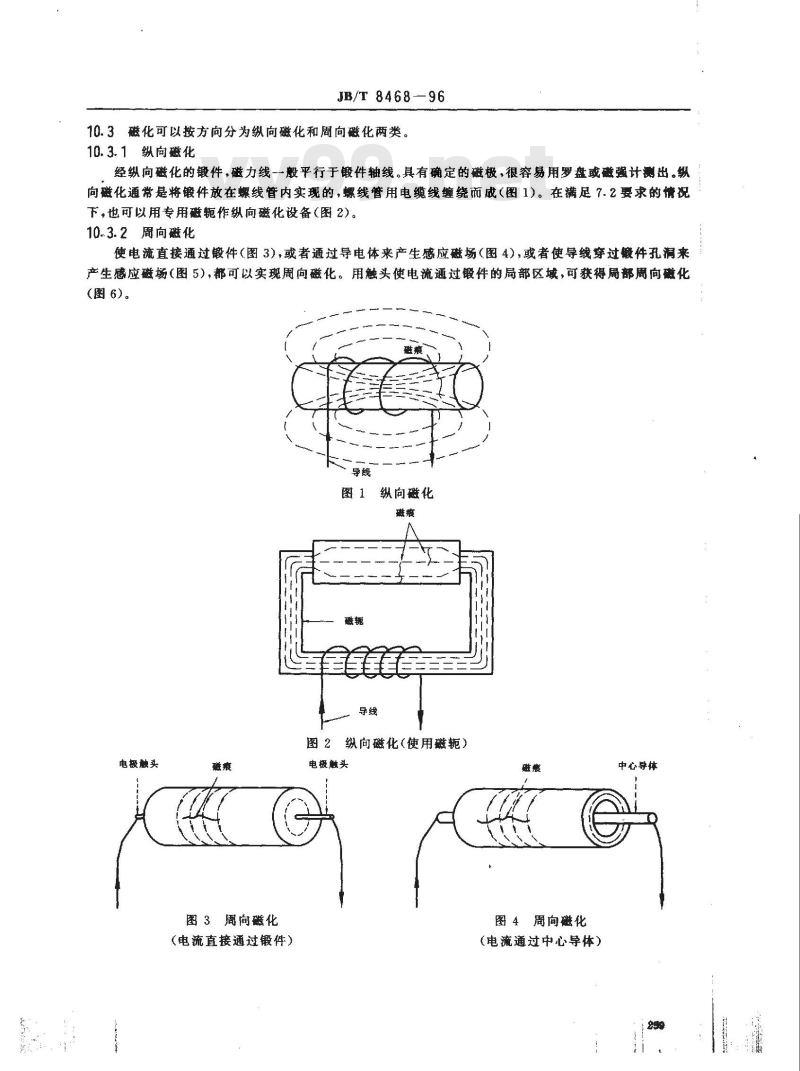

10.3磁化可以按方向分为纵向磁化和周向磁化两类。10.3.1纵向磁化

经纵向磁化的锻件,磁力线一般平行于锻件轴线。具有确定的磁极,很容易用罗盘或磁强计测出。纵向磁化通常是将锻件放在螺线管内实现的,螺线管用电缆线缠绕而成(图1)。在满足7.2要求的情况下,也可以用专用磁轭作纵向磁化设备(图2)。10.3.2周向磁化

使电流直接通过锻件(图3),或者通过导电体来产生感应磁场(图4),或者使导线穿过锻件孔满来产生感应磁场(图5),都可以实现周向磁化。用触头使电流通过锻件的局部区域,可获得局部周向磁化(图6)。

图1纵向磁化

图2纵向磁化(使用磁轭)

电极触头

图3周向磁化

(电流真接通过锻件)

电极脑头

图4周向磁化

(电流通过中心导体)

中心导体

JB/T8468-96

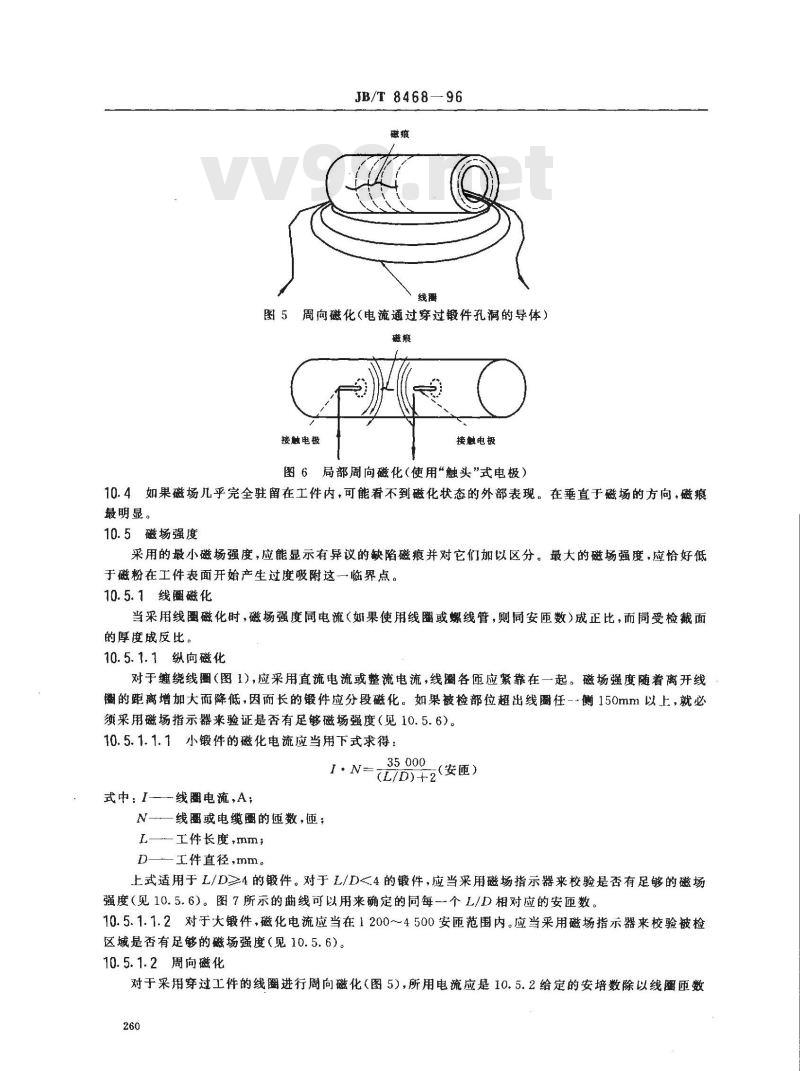

周向磁化(电流通过穿过锻件孔洞的导体)图5

接触电极

接触电极

图6局部周向磁化(使用“触头”式电极)10.4如果磁场几乎完全驻留在工件内,可能看不到磁化状态的外部表现。在垂直于磁场的方向,磁痕最明显。

10.5磁场强度

采用的最小磁场强度,应能显示有异议的缺陷磁痕并对它们加以区分。最大的磁场强度,应恰好低于磁粉在工件表面开始产生过度吸附这一临界点。10.5.1线圈磁化

当采用线圈磁化时,磁场强度同电流(如果使用线圈或螺线管,则同安匝数)成正比,而同受检截面的厚度成反比。

10.5.1.1纵向磁化

对于缠绕线圈(图1),应采用直流电流或整流电流,线圈各匝应紧靠在一起。磁场强度随着离开线圈的距离增加大而降低,因而长的锻件应分段磁化。如果被检部位超出线圈任--侧150mm以上,就必须采用磁场指示器来验证是否有足够磁场强度(见10.5.6)。10.5.1.1.1小锻件的磁化电流应当用下式求得:35000

(安匝)

(L/D)+2

式中:-线圈电流,A

N—线圈或电缆圈的匝数,匝;

L—工件长度,mm;

D一一工件直径,mm。

上式适用于L/D≥4的锻件。对于L/D<4的锻件,应当采用磁场指示器来校验是否有足够的磁场强度(见10.5.6)。图7所示的曲线可以用来确定的同每个L/D相对应的安匝数。10.5.1.1.2对于大锻件,磁化电流应当在1200~4500安匝范围内。应当采用磁场指示器来校验被检区域是否有足够的磁场强度(见10.5.6)。10.5.1.2周向磁化

对于采用穿过工件的线圈进行周向磁化(图5),所用电流应是10.5.2给定的安培数除以线遥匝数260

所得商。

10.5.2直接磁化

JB/T 8468--96

L=长度

D→直径

1011121314

图7纵向磁化时所用磁化电流的安随数随L/D而变化的曲线

如果电流直接通过受检锻件进行磁化,则每毫米直径(或同电流相垂直的横截面的最大宽度)所使用的交流和直流或整流电流强度值I建议如下:工件直径D(mm)

≤125

>125~~250

交流电流值I(A)

12. 5 ~~17. 5

7.5~12. 5

直流或整流电流值I(A)

25~35

对于空心工件,如果导线是直接夹紧在工件壁上,则所用电流强度值应按工件壁厚计算。如果直径大于250mm的工件,其所需的电流达不到,则采用磁场指示器测定适合的磁场强度实际值。在上述各种情说下,都可以使用磁场指示器来确定磁化力是否合适(见10.5.6)。10.5.3触头磁化

用触头产生局部周向磁化时,磁场强度同所采用的电流强度成正比,但也随着两触头的间距和被检截面的厚度的不同而变化。

10.5.3.1材料厚度不到20mm时,每25mm触头间距应采用75~~100A的磁化力。材料厚度等于或大于20mm时,每25mm的间距应采用100~~125A的磁化力。10.5.3.2触头间距应不超过200mm。触头间距一般不得小于75mm,以免触头周围出现磁粉堆积。要注意防止被检表面出现局部过热或烧伤。当断路(接触不良)磁化电压超过25V时,推荐使用钢触点触头、铝触点触头或铜刷型触头而不要用整体铜触点触头,以免铜渗人工件表面。可以成对地使用永久磁铁吸盘,也可以把它同触头一起使用。磁铁不得用于电流超过1500A的情况,因为这会产生磁化摄失。

10.5.3.3可以采用安置在触头手柄中的遥控开关。此开关应在电极触头定位妥当后才许开启通电。取下电极时,要先关闭此开关,以免产生电弧。10.5.3.4检验覆盖区

检验时应当有足够的重叠,以保证在规定的灵敏度下检验表面有100%的疆盖率。10.5.3.5磁化方向

每个检验区域至少要检验两次,触头放置应使得后一次检验时的磁力线大体上垂直于前一次校验时的磁力线。

10.5.4对于轴类锻件内孔内通电的周向磁化(图4),应采用每25mm孔径100~125A的电流(4~5A/mm)。

10.5.5应使用电流表之类的合适的度量工具,对规定的或双方商定的电流进行测定。61

JB/T8468—96

10.5.6必要时应使用磁场指示器(图8)来确定磁场是否合适。所用的磁化电流,应能在指示器上产生清晰的图像。

加热钎焊在一起的八块低碳钢

任意合适长度的有色金属手柄

≤.0.8mm

人工缺陷(所有各扇形块的交界面)钎焊或机连接有色金属耳轴

铜片(厚0.25mm)

图8磁粉磁场指示器

10.5.6.1使用磁场指示器时,先把指示器放在待检锻件上,然后施加所需要的电流和磁粉。当磁粉产生出可辩认的图像(通常为“十”字线)时,即表明待检锻件内已产生足够的磁场强度。10.5.7轭铁磁化

用电磁轭来磁化局部区域时,在两极之间形成纵向磁场。10.5.7.1设备

磁轭可以是固定式的或铰接式的。10.5.7.2磁轭检定

交流电磁轭,当两极间距为75~150mm时,至少应有45N的提升力。直流电磁轭,当两极间距为75~150mm时,至少应有180N的提升力。10.5.7.3磁化方向

每个检验区域至少要检验两次,前后两次检验时的磁力线应大体上相互垂直。10.5.7.4磁极间距应限定在50~~200mm的范围内。10.5.7.5检验区域

检验区城限定在两磁极连线两侧最大等于1/4磁极间距的范围内。磁极间距每次应有25mm以上的重叠。

11磁粉的应用

当锻件得到适当磁化时,可以采用下述方法之一施加磁粉。11.1于法

11.1.1用干粉法时,可以使用手动筛,机械筛、喷粉器或机械喷粉器等施加磁粉。筛子只能用于朝上平放的或近似平放的表面,喷粉器可用于立面和朝下的表面。磁粉应均匀地施加到锻件表面上。干粉的颜色应有适当的对比度。磁粉施加不宜过多,因为它会遮盖磁痕。11.1.2在吹去多余的磁粉时,应细心操作,不要破坏磁痕。11.2湿法

11.2.1油剂wwW.vv99.Net

推荐采用具有高闪点低粘度轻质精制煤油作为磁悬液的载液。262

JB/T8468—96

一般应使用磁粉体积占1%~2%的磁悬液。油磁悬液被喷酒在被检表面上,应选用使其具有适当的对比度的磁粉颜色。

11.2.2水剂

将磁粉悬浮在清水或加有适当润湿剂的清水中,配成磁悬液。磁悬液的磁粉体积一般应占2%~2.5%。

11.3荧光法

11.3.1荧光磁粉检验是湿法的改进。所用的磁悬液同湿法用的相类似,但磁粉颗粒外面有一层荧光物质,这种物质在黑光或紫外线光激发下能发出荧光。11.3.2磁悬液的调制方法和湿法的相同。荧光磁粉在磁悬液中的体积应占0.1%~0.7%。11.3.3载液不得具有荧光性。

11.3.4如果采用荧光磁粉,检验应当在暗处用“黑光灯”进行,而且工作时至少应有9701x的光照度。“黑光灯”应辐射出波长为33~39um的紫外线,使受照射的磁粉发出明亮的荧光。灯管在检验前至少预热5min。

12退磁

12.1如有规定,锻件在检查后应充分退磁,退磁后的残余磁场强度不大于240A/m。12.2当采用直流电时,通常是反复改变电流方向并逐步降低磁化电流强度的方法来达到退磁的目的。退磁时采用的起始磁场强度,应等于或大于原有的磁化力。当电流降低到零时,工件实际上已经退磁。大型锻件推荐采用直流电退磁。

12.3当采用交流电时,只需要以小的递减断续地降低磁化电流,或者连续降低磁化电流到某个很低的数值,即可退磁。

12.4如果工件在使用或机加工前要作奥氏体化热处理,这样的工件就不需要退磁。13缺陷记录

13.1用示意图标出所有磁痕的尺寸、数量及所在位置。13.2磁痕的永久性记录

13.2.1小心地将透明玻璃胶纸带覆盖在磁痕表面,让磁粉痕迹粘上后,将纸带揭下,贴在白纸或卡片上,用照相或其他办法复制。

13.2.2、如需复制更精确的缺陷磁痕,可采用下述方法:当用常规方法检验发现有磁痕后,将集案的磁粉清除掉,用一张表面光洁、背面涂有树脂黏合胶的白纸带覆盖在显示过磁痕的部位。再次通电并施加磁粉,这时,磁粉会在纸面上显示出缺陷痕迹。在继续通电的情况下,往纸带表面喷涂一层丙烯基漆。然后断开电流,揭下纸带,就可以得到一个磁痕在正面的精确复制品。

14磁痕的辨认和评定

下述各条不得作为锻件验收标推,但有助于对得到的磁痕进行辨认和评定。14.1在解释某个磁痕的形成原因时,必须考虑下列因素:a)磁痕的外观;

b)磁痕的方向和形状;

c)制造锻件的材料的种类;

d)锻件的生产过程、加工类型和热处理等;e)从以往生产同类锻件进行诸如解部、腐蚀、破断、切削、磨削等破坏性试验取得的经验。14.2磁痕可以分成三大类:

14.2.1表面缺陷的磁痕

JB/T8468-96

这类磁痕轮廓清晰而且磁粉紧密集聚、附着良好。各种表面缺陷可以从下述特征进行辩认:a)分层:其磁痕粗浓而且平行于表面;b)重皮和折叠:其磁痕可能不很浓,而且不直,是沿着金属流线分布的;c)白点:可能出现在已经机加工的部位,其磁痕不规则而且分散;d)热处理裂纹:其磁痕粗浓,常常出现在拐角、沟槽和截面变化的部位;e)收缩裂纹:其磁痕非常粗浓而且清断晰,一般是连续的而且有几个分枝,出现在截面变化的部位;f)磨削裂纹:其磁痕往往成群出现,而且同磨削方向相垂直,g)腐蚀或电镀裂纹:其磁痕粗浓而且同残余应力方向相垂首。14.2.2表皮下缺陷的磁痕

这类磁痕比较宽,轮廓模糊不清,磁粉附着不良。各种表皮下缺陷一般具有下列特征:a)线状非金属夹杂物:其磁痕类似表面皱纹,往往比较粗浓,但通常是间断的或者比较短的,成群出现,沿着金属流线分布,而且只当缺陷位于表面附近时才出现;b)大的非金属夹杂物:其磁痕可以在锻件的任何部位出现,从清晰到分散分布;c)焊道下裂纹:其磁痕宽而分散;d)锻造裂纹:其磁痕分散而且不规则。14.2.3非相关指示或伪指示

这类指示常混滑不清,但一般可按下述进行辨认:a)磁写指示:其指示模糊不清,而且能随退磁雨破坏,是磁化时同别的钢件和磁性体接触引起的;b)截面变化指示:其指示宽而模糊,是由于磁场强度在齿轮齿部、零件圆角过渡或倒角处、键槽等部位增大引起的,

c)焊缝边缘指示:其指示磁粉附着不良,是由于扩散导致磁性改变而引起的;d)流线指示:其磁痕呈大片分布而且相互平行,易于在磁化电流过大时出现。14.3所有有疑义的指示,直到通过表面修整可以消除或者用相同的或其他非破坏性试验手段复查证实是非相关指示时,才可以当作非相关指示。15检验报告

探伤报告应包括以下内容:

锻件名称、生产编号、材质、尺寸简图;委托检验的日期、单位、编号;检验标准、条件、部位;

捡验结果、结论;

检验日期、检验员和审核员签名及资格证号。264

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准非等效采用ASTMA275/A275M90《锻钢件磁粉检验的标准检查方法》。本标准内容与ASTMA275/A275M--90的主要差异是:在A275/A275M—90中规定要用直流电或经整流(半波或全波)的交流电进行磁化。我国广泛采用交流电磁化,故在本标准中规定直流电磁化或交流电磁化均可使用。

本标准由机械工业部德阳大型铸锻件研究所提出并归口。本标准负责起草单位:上海重型机器厂。本标准主要起草人:沈顺甫、张永乐、刘武。256

1范围

中华人民共和国机械行业标准

锻钢件磁粉检验方法

本标准规定了锻钢件的磁粉检验方法和磁痕缺陷的评定。本标准适用于检测锻钢件表面或近表面的裂纹及其他缺陷。2引用标准

JB/T8468-96

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB9445--88无损检测人员技术资格鉴定通则GB/T12604.5---90无损检测术语磁粉检测3定义

根据GB/T12604.5采用下列定义:3.1磁痕

缺陷或其他因素引起的漏磁而形成磁粉的积聚。3.2磁粉检验方法

利用漏磁和合适的检验介质发现试件表面和近表面的不连续性的无损检测方法。3.3非相关指示

不是由于不连续性引起的指示。3.4线状磁痕

长度不小于三倍宽度而且不小于1.6mm的磁痕。注:此定义译自ASTMA275/A275M--90中的3.1.2。4应用依据

4.1供需双方按合同或技术条件要求应作磁粉检验的锻件就下列各项达成协议:a)锻件上需要磁粉检验的部位;b)认为是缺陷所显示的磁痕的类型、大小、数量,部位及方向;c)电流类型、磁粉施加方法、退磁要求及磁场强度等。4.2验收标准。

5检验人员要求

5.1锻钢件磁粉检验人员应按GB9445规定取得技术资格证书。5.2锻钢件磁粉检验人员应具有锻钢材料、锻钢工艺、锻钢缺陷等基础知识。5.3检验人员应能正确理解和使用本标准。中华人民共和国机械工业部1996-09-03批准1997-07-01实施

6实施检验的时期

JB/T8468-96

锻件的验收检验应在锻件表面精加工和最终热处理状态下进行,也可在精加工至0.8mm余量范围内的状态下进行。

7磁化装罩

7.1可以采用交流,半波或全波整流或直流电源。如果要让电流通过锻件,则设备中应有接触面和夹紧力都足够大的紧固装置,以便使所要求的电流通过而又不烧坏所检验的锻件。7.2如果能够证明采用手提式电磁轭(交流或直流)探测裂纹类缺陷的灵敏度至少相当于采用直接通电磁化法的灵敏度,则可以把电磁轭作为磁化设备。8磁粉

8.1检验介质应是细小分散的铁磁性粉末,它可以悬浮在合适的液体介质中使用,也可以在干粉的状态下使用。

8.2磁粉的大小和形状,以及磁粉的磁性能,这些(不论是单项的还是综合的)都是重要的参数(见第11章)。

9受检表面的制备

9.1磁粉检验的灵敏度同受检锻件表面状态有很大关系,在用喷丸或其他方法清理过的锻件表面上,缺陷可以很好地显示出来。在有少量热处理氧化皮而又未作任何专门表面处理的锻件表面上,缺陷也能显示,但是疏松的氧化皮必须去掉。为了能探测出细小的缺陷,受检表面的表面粗糙度(R)-一般不得大于6.3μm。

9.2受检锻件表面上不得有油、脂或其他可能粘附磁粉的物质。9.3粗糙的受检表面会妨碍磁粉流动,有时会造成伪指示。粗糙的表面应打磨。如果不允许打磨,可以在表面粗糙处覆盖一-纸带(见13.2)以解决磁粉流动问题。10磁化方法

10.1可以在工件上直接通以电流,使锻件磁化;也可以用中心导体或线圈在工件上产生感应磁场,使锻件磁化。探测表面缺陷,可以用交流电作磁化电源,也可以用直流电作磁化电源。在周向磁化中,由于交流电的“集肤效应”会降低探测缺陷的最大深度,所以在主要是探测表层以下的缺陷时应采用直流电。10.1.1连续法

在磁化电流不中断,外加磁场起作用的同时,在受检锻件的表面施加磁粉进行检查。电源产生脉冲时间不超过1 s的高电流强度的脉冲电流,在1内至少应有三个电流脉冲,或者说,在设备提供连续电流的情况下,最短的通电持续时间应为0.2~0.5s。10.1.2冲击法

本方法仅限于采用直流电磁化。先施以较高的磁化力,然后把磁化降至较低值,并在保持这一较低的磁化力值的条件下施加磁粉。10.1.3剩磁法

在切断磁化电流、移去外加磁场后施加磁粉,利用工件上的剩磁进行检查。这种方法有效性取决于磁化强度及锻件的剩磁性。这种方法一般不用来检验锻件,如果要用,必须取得需方同意。10.2对每个检验部位,至少应分别检验两次。第二次检验的磁化方向,应同第一次检验的大致垂直。第二次检验可以采用不同的磁化方法。258

JB/T 8468-96

10.3磁化可以按方向分为纵向磁化和周向磁化两类。10.3.1纵向磁化

经纵向磁化的锻件,磁力线一般平行于锻件轴线。具有确定的磁极,很容易用罗盘或磁强计测出。纵向磁化通常是将锻件放在螺线管内实现的,螺线管用电缆线缠绕而成(图1)。在满足7.2要求的情况下,也可以用专用磁轭作纵向磁化设备(图2)。10.3.2周向磁化

使电流直接通过锻件(图3),或者通过导电体来产生感应磁场(图4),或者使导线穿过锻件孔满来产生感应磁场(图5),都可以实现周向磁化。用触头使电流通过锻件的局部区域,可获得局部周向磁化(图6)。

图1纵向磁化

图2纵向磁化(使用磁轭)

电极触头

图3周向磁化

(电流真接通过锻件)

电极脑头

图4周向磁化

(电流通过中心导体)

中心导体

JB/T8468-96

周向磁化(电流通过穿过锻件孔洞的导体)图5

接触电极

接触电极

图6局部周向磁化(使用“触头”式电极)10.4如果磁场几乎完全驻留在工件内,可能看不到磁化状态的外部表现。在垂直于磁场的方向,磁痕最明显。

10.5磁场强度

采用的最小磁场强度,应能显示有异议的缺陷磁痕并对它们加以区分。最大的磁场强度,应恰好低于磁粉在工件表面开始产生过度吸附这一临界点。10.5.1线圈磁化

当采用线圈磁化时,磁场强度同电流(如果使用线圈或螺线管,则同安匝数)成正比,而同受检截面的厚度成反比。

10.5.1.1纵向磁化

对于缠绕线圈(图1),应采用直流电流或整流电流,线圈各匝应紧靠在一起。磁场强度随着离开线圈的距离增加大而降低,因而长的锻件应分段磁化。如果被检部位超出线圈任--侧150mm以上,就必须采用磁场指示器来验证是否有足够磁场强度(见10.5.6)。10.5.1.1.1小锻件的磁化电流应当用下式求得:35000

(安匝)

(L/D)+2

式中:-线圈电流,A

N—线圈或电缆圈的匝数,匝;

L—工件长度,mm;

D一一工件直径,mm。

上式适用于L/D≥4的锻件。对于L/D<4的锻件,应当采用磁场指示器来校验是否有足够的磁场强度(见10.5.6)。图7所示的曲线可以用来确定的同每个L/D相对应的安匝数。10.5.1.1.2对于大锻件,磁化电流应当在1200~4500安匝范围内。应当采用磁场指示器来校验被检区域是否有足够的磁场强度(见10.5.6)。10.5.1.2周向磁化

对于采用穿过工件的线圈进行周向磁化(图5),所用电流应是10.5.2给定的安培数除以线遥匝数260

所得商。

10.5.2直接磁化

JB/T 8468--96

L=长度

D→直径

1011121314

图7纵向磁化时所用磁化电流的安随数随L/D而变化的曲线

如果电流直接通过受检锻件进行磁化,则每毫米直径(或同电流相垂直的横截面的最大宽度)所使用的交流和直流或整流电流强度值I建议如下:工件直径D(mm)

≤125

>125~~250

交流电流值I(A)

12. 5 ~~17. 5

7.5~12. 5

直流或整流电流值I(A)

25~35

对于空心工件,如果导线是直接夹紧在工件壁上,则所用电流强度值应按工件壁厚计算。如果直径大于250mm的工件,其所需的电流达不到,则采用磁场指示器测定适合的磁场强度实际值。在上述各种情说下,都可以使用磁场指示器来确定磁化力是否合适(见10.5.6)。10.5.3触头磁化

用触头产生局部周向磁化时,磁场强度同所采用的电流强度成正比,但也随着两触头的间距和被检截面的厚度的不同而变化。

10.5.3.1材料厚度不到20mm时,每25mm触头间距应采用75~~100A的磁化力。材料厚度等于或大于20mm时,每25mm的间距应采用100~~125A的磁化力。10.5.3.2触头间距应不超过200mm。触头间距一般不得小于75mm,以免触头周围出现磁粉堆积。要注意防止被检表面出现局部过热或烧伤。当断路(接触不良)磁化电压超过25V时,推荐使用钢触点触头、铝触点触头或铜刷型触头而不要用整体铜触点触头,以免铜渗人工件表面。可以成对地使用永久磁铁吸盘,也可以把它同触头一起使用。磁铁不得用于电流超过1500A的情况,因为这会产生磁化摄失。

10.5.3.3可以采用安置在触头手柄中的遥控开关。此开关应在电极触头定位妥当后才许开启通电。取下电极时,要先关闭此开关,以免产生电弧。10.5.3.4检验覆盖区

检验时应当有足够的重叠,以保证在规定的灵敏度下检验表面有100%的疆盖率。10.5.3.5磁化方向

每个检验区域至少要检验两次,触头放置应使得后一次检验时的磁力线大体上垂直于前一次校验时的磁力线。

10.5.4对于轴类锻件内孔内通电的周向磁化(图4),应采用每25mm孔径100~125A的电流(4~5A/mm)。

10.5.5应使用电流表之类的合适的度量工具,对规定的或双方商定的电流进行测定。61

JB/T8468—96

10.5.6必要时应使用磁场指示器(图8)来确定磁场是否合适。所用的磁化电流,应能在指示器上产生清晰的图像。

加热钎焊在一起的八块低碳钢

任意合适长度的有色金属手柄

≤.0.8mm

人工缺陷(所有各扇形块的交界面)钎焊或机连接有色金属耳轴

铜片(厚0.25mm)

图8磁粉磁场指示器

10.5.6.1使用磁场指示器时,先把指示器放在待检锻件上,然后施加所需要的电流和磁粉。当磁粉产生出可辩认的图像(通常为“十”字线)时,即表明待检锻件内已产生足够的磁场强度。10.5.7轭铁磁化

用电磁轭来磁化局部区域时,在两极之间形成纵向磁场。10.5.7.1设备

磁轭可以是固定式的或铰接式的。10.5.7.2磁轭检定

交流电磁轭,当两极间距为75~150mm时,至少应有45N的提升力。直流电磁轭,当两极间距为75~150mm时,至少应有180N的提升力。10.5.7.3磁化方向

每个检验区域至少要检验两次,前后两次检验时的磁力线应大体上相互垂直。10.5.7.4磁极间距应限定在50~~200mm的范围内。10.5.7.5检验区域

检验区城限定在两磁极连线两侧最大等于1/4磁极间距的范围内。磁极间距每次应有25mm以上的重叠。

11磁粉的应用

当锻件得到适当磁化时,可以采用下述方法之一施加磁粉。11.1于法

11.1.1用干粉法时,可以使用手动筛,机械筛、喷粉器或机械喷粉器等施加磁粉。筛子只能用于朝上平放的或近似平放的表面,喷粉器可用于立面和朝下的表面。磁粉应均匀地施加到锻件表面上。干粉的颜色应有适当的对比度。磁粉施加不宜过多,因为它会遮盖磁痕。11.1.2在吹去多余的磁粉时,应细心操作,不要破坏磁痕。11.2湿法

11.2.1油剂wwW.vv99.Net

推荐采用具有高闪点低粘度轻质精制煤油作为磁悬液的载液。262

JB/T8468—96

一般应使用磁粉体积占1%~2%的磁悬液。油磁悬液被喷酒在被检表面上,应选用使其具有适当的对比度的磁粉颜色。

11.2.2水剂

将磁粉悬浮在清水或加有适当润湿剂的清水中,配成磁悬液。磁悬液的磁粉体积一般应占2%~2.5%。

11.3荧光法

11.3.1荧光磁粉检验是湿法的改进。所用的磁悬液同湿法用的相类似,但磁粉颗粒外面有一层荧光物质,这种物质在黑光或紫外线光激发下能发出荧光。11.3.2磁悬液的调制方法和湿法的相同。荧光磁粉在磁悬液中的体积应占0.1%~0.7%。11.3.3载液不得具有荧光性。

11.3.4如果采用荧光磁粉,检验应当在暗处用“黑光灯”进行,而且工作时至少应有9701x的光照度。“黑光灯”应辐射出波长为33~39um的紫外线,使受照射的磁粉发出明亮的荧光。灯管在检验前至少预热5min。

12退磁

12.1如有规定,锻件在检查后应充分退磁,退磁后的残余磁场强度不大于240A/m。12.2当采用直流电时,通常是反复改变电流方向并逐步降低磁化电流强度的方法来达到退磁的目的。退磁时采用的起始磁场强度,应等于或大于原有的磁化力。当电流降低到零时,工件实际上已经退磁。大型锻件推荐采用直流电退磁。

12.3当采用交流电时,只需要以小的递减断续地降低磁化电流,或者连续降低磁化电流到某个很低的数值,即可退磁。

12.4如果工件在使用或机加工前要作奥氏体化热处理,这样的工件就不需要退磁。13缺陷记录

13.1用示意图标出所有磁痕的尺寸、数量及所在位置。13.2磁痕的永久性记录

13.2.1小心地将透明玻璃胶纸带覆盖在磁痕表面,让磁粉痕迹粘上后,将纸带揭下,贴在白纸或卡片上,用照相或其他办法复制。

13.2.2、如需复制更精确的缺陷磁痕,可采用下述方法:当用常规方法检验发现有磁痕后,将集案的磁粉清除掉,用一张表面光洁、背面涂有树脂黏合胶的白纸带覆盖在显示过磁痕的部位。再次通电并施加磁粉,这时,磁粉会在纸面上显示出缺陷痕迹。在继续通电的情况下,往纸带表面喷涂一层丙烯基漆。然后断开电流,揭下纸带,就可以得到一个磁痕在正面的精确复制品。

14磁痕的辨认和评定

下述各条不得作为锻件验收标推,但有助于对得到的磁痕进行辨认和评定。14.1在解释某个磁痕的形成原因时,必须考虑下列因素:a)磁痕的外观;

b)磁痕的方向和形状;

c)制造锻件的材料的种类;

d)锻件的生产过程、加工类型和热处理等;e)从以往生产同类锻件进行诸如解部、腐蚀、破断、切削、磨削等破坏性试验取得的经验。14.2磁痕可以分成三大类:

14.2.1表面缺陷的磁痕

JB/T8468-96

这类磁痕轮廓清晰而且磁粉紧密集聚、附着良好。各种表面缺陷可以从下述特征进行辩认:a)分层:其磁痕粗浓而且平行于表面;b)重皮和折叠:其磁痕可能不很浓,而且不直,是沿着金属流线分布的;c)白点:可能出现在已经机加工的部位,其磁痕不规则而且分散;d)热处理裂纹:其磁痕粗浓,常常出现在拐角、沟槽和截面变化的部位;e)收缩裂纹:其磁痕非常粗浓而且清断晰,一般是连续的而且有几个分枝,出现在截面变化的部位;f)磨削裂纹:其磁痕往往成群出现,而且同磨削方向相垂直,g)腐蚀或电镀裂纹:其磁痕粗浓而且同残余应力方向相垂首。14.2.2表皮下缺陷的磁痕

这类磁痕比较宽,轮廓模糊不清,磁粉附着不良。各种表皮下缺陷一般具有下列特征:a)线状非金属夹杂物:其磁痕类似表面皱纹,往往比较粗浓,但通常是间断的或者比较短的,成群出现,沿着金属流线分布,而且只当缺陷位于表面附近时才出现;b)大的非金属夹杂物:其磁痕可以在锻件的任何部位出现,从清晰到分散分布;c)焊道下裂纹:其磁痕宽而分散;d)锻造裂纹:其磁痕分散而且不规则。14.2.3非相关指示或伪指示

这类指示常混滑不清,但一般可按下述进行辨认:a)磁写指示:其指示模糊不清,而且能随退磁雨破坏,是磁化时同别的钢件和磁性体接触引起的;b)截面变化指示:其指示宽而模糊,是由于磁场强度在齿轮齿部、零件圆角过渡或倒角处、键槽等部位增大引起的,

c)焊缝边缘指示:其指示磁粉附着不良,是由于扩散导致磁性改变而引起的;d)流线指示:其磁痕呈大片分布而且相互平行,易于在磁化电流过大时出现。14.3所有有疑义的指示,直到通过表面修整可以消除或者用相同的或其他非破坏性试验手段复查证实是非相关指示时,才可以当作非相关指示。15检验报告

探伤报告应包括以下内容:

锻件名称、生产编号、材质、尺寸简图;委托检验的日期、单位、编号;检验标准、条件、部位;

捡验结果、结论;

检验日期、检验员和审核员签名及资格证号。264

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。