GB/T 229-2007

基本信息

标准号: GB/T 229-2007

中文名称:金属材料夏比摆锤冲击试验方法

标准类别:国家标准(GB)

英文名称:Metallic materials—Charpy pendulum impact test method

标准状态:已作废

发布日期:1963-12-31

实施日期:2008-06-01

作废日期:2021-04-01

下载格式:pdf zip

标准分类号

标准ICS号: 冶金>>金属材料试验>>77.040.10金属材料力学试验

中标分类号:冶金>>金属理化性能试验方法>>H22金属力学性能试验方法

出版信息

出版社:中国标准出版社

页数:15页

标准价格:38.0

出版日期:2008-06-01

相关单位信息

首发日期:1963-12-31

起草人:朱林茂、高怡斐等

起草单位:钢铁研究总院、首钢总公司、时代试金集团公司、大连希望设备公司、深圳市新三思材料检测有限公司、北京纳克分析仪器有限公司、冶金工业信息标准研究院、上海材料

归口单位:全国钢标准化技术委员会

提出单位:中国钢铁工业协会

发布部门:中华人民共和国国家质量监督检验检疫总局 中国国家标准化管理委员会

主管部门:中国钢铁工业协会

标准简介

本标准规定了测定金属材料在夏比冲击试验中吸收能量的方法,包括V型缺口和U型缺口。

标准图片预览

标准内容

ICS 77.040.10

中华人民共和国国家标准

GB/T229—2007

代替GB/T229—1994

金属材料

夏比摆锤冲击试验方法

Metallic materials-Charpy pendulum impact test method(ISO 148-1:2006,Metallic materials--Charpy pendulum impact testPart l:Test method,MOD)

2007-11-23发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2008-06-01实施

GB/T229—2007

本标准修改采用国际标准1SO148-1.2006《金属材料夏比摆锤冲击试验第1部分:试验方法》(英文版)。本标准对国际标准在以下内容进行了修改:在规范性引用文件中,增加了GB/T2975钢及钢产品力学性能试验取样位置及试样制备、GB/T8170数值修约规则和JG145摆锤式冲击试验机检定规程;删去了ISO286-1标准;在6.2中增加了深度2mm的U型缺口试样,并在表2中增加了宽度为7.5mm和5mm的U型缺口试样;

在7.2增加了JJG145标准;

-在8.1中增加了“试验前应检查摆锤空打时的回零差或空载能耗。试验前应检查砧座跨距,砧座跨距应保证在40+0.2mm以内,”在8.2.2中增加了“当使用气体介质冷却试样时,试样距低温装置内表面以及试样与试样之间应保持足够的距离,试样应在规定温度下保持至少20min。\在8.4中增加了试验机的能力下限;在8.5中增加了“由于试验机打击能量不足使试样未完全断开,吸收能量不能确定,试验报告应注明用XJ的试验机试验,试样未断开。”增加了8.8试验结果;

删去了附录B中的图B.3;

增加了附录E。

本标准代替GB/T229—1994《金属夏比缺口冲击试验方法》。本标准此次修订对下列技术内容进行了较大修改和补充:引用标准:

试样类型:

对心夹钳;

侧膨胀值;

断口形貌;

冲击吸收能量-温度曲线及转变温度;性能测定结果数值修约;

高低温环境下的冲击试验。

本标准的附录A、附录B、附录C、附录D和附录E为资料性附录。本标准由中国钢铁工业协会提出。本标准由全国钢标准化技术委员会归口。本标准起草单位:钢铁研究总院、首钢总公司、时代试金集团公司、大连希望设备公司、深圳市新三思材料检测有限公司、北京纳克分析仪器有限公司、冶金工业信息标准研究院、上海材料所、武昌造船厂

本标准起草人:朱林茂、高怡斐、刘卫平、刘娟、殷建军、安建平、张庄、王萍、董莉、王滨、杨小敏。本标准所代替标准的历次版本发布情况为:GB/T229—1984,GB/T229—1994。I

1范围

金属材料夏比摆锤冲击试验方法GB/T229-2007

本标准规定了测定金属材料在夏比冲击试验中吸收能量的方法(V型和U型缺口试样)。本标准不包括仪器化冲击试验方法,这部分内容在GB/T19748-—2005《金属材料仪器化夏比冲击试验方法》中规定。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T3808摆锤式冲击试验机的检验(GB/T3808—2002,ISO148-2:1998,MOD)GB/T2975钢及钢产品力学性能试验取样位置及试样制备(GB/T2975—1998,eqvISO377:1997)

GB/T8170数值修约规则

JJG145摆锤式冲击试验机检定规程3术语和定义

下列术语和定义适用于本标准。3.1能量

实际初始势能(势能)actual initialpotential energy(potential energy)K

对试验机直接检验测定的值。

吸收能量absorbedenergy

由指针或其他指示装置示出的能量值。注:用宁母V和U表示缺口几何形状,用下标数字2或8表示摆锤刀刃半径,例如KVz。3.2试样

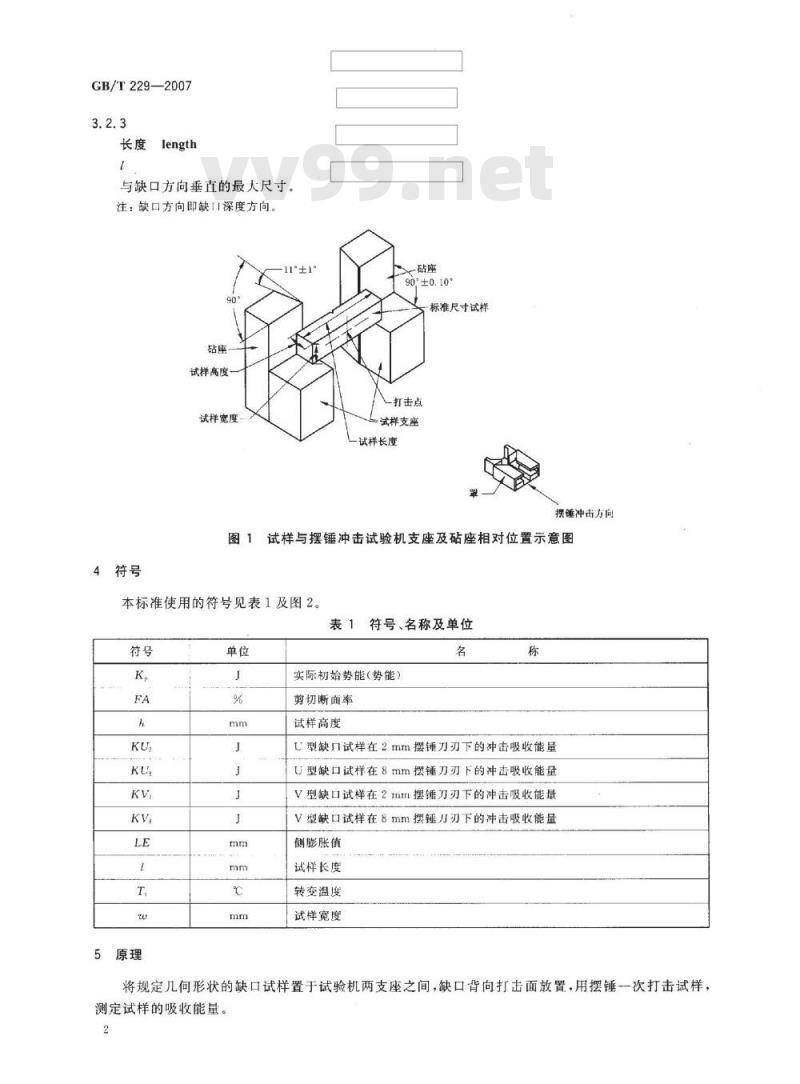

根据试样在试验机支座上的试验位置,使用下列的术语(见图1):3.2.1

height

开缺口面与其相对面之间的距离。3.2.2

Fwidth

与缺口轴线平行且垂直于高度方向的尺寸。GB/T229—2007

长度length

与缺口方向垂直的最大尺寸

注:缺口方向即缺!「深度方向。砧座

试样高度

试样宽度

一砖座

90°±0.10%

标准尺寸试样

一打击点

试样支座

试样长度

锤冲击方向

图1试样与摆锤冲击试验机支座及砖座相对位置示意图4符号

本标准使用的符号见表1及图2。表1符号、名称及单位

实际初始势能(势能)

剪切断面率

试样高度

匕型缺口试样在2mm摆锤刀刃下的冲击吸收能量U型缺口试样在8mm摆锤刀刃下的冲击吸收能量V型缺口试样在2mr摆锤刀刃下的冲击吸收能量V型缺口试样在8mm摆锤刀刃下的冲击吸收能量侧膨胀值

试样长度

转变温度

试样宽度

将规定几何形状的缺口试样置于试验机两支座之间,缺口背向打击面放置,用摆锤一次打击试样,测定试样的吸收能量。

GB/T229—2007

由于大多数材料冲击值随温度变化,因此试验应在规定温度下进行。当不在室温下试验时,试样必须在规定条件下加热或冷却,以保持规定的温度。6试样

6.1一般要求

标准尺寸冲击试样长度为55mm,横截面为10mmX10mm方形截面。在试样长度中间有V型或U型缺口,见6.2.1和6.2.2规定。如试料不够制备标准尺寸试样,可使用宽度7.5mm、5mm或2.5mm的小尺寸试样(见图2和表2)。

注:对于低能量的冲击试验,因为摆锤要吸收额外能量,因此垫片的使用非常重要。对于高能量的冲击试验并不十分重要。应在支座上放置适当厚度的垫片,以使试样打击中心的高度为5mm(相当于宽度10mm标准试样打击中心的高度)。

试样表面粗糙度Ra应优于5μm,端部除外。对于需热处理的试验材料,应在最后精加工前进行热处理,除非已知两者顺序改变不导致性能的差别。

6.2缺口几何形状

对缺口的制备应仔细,以保证缺口根部处没有影响吸收能的加工痕迹。缺口对称面应垂直于试样纵向轴线(见图2)。6.2.1V型缺口

V型缺口应有45°夹角,其深度为2mm,底部曲率半径为0.25mm[见图2a)和表2]。6.2.2U型缺口

U型缺口深度应为2mm或5mm(除非另有规定),底部曲率半径为1mml见图2b)和表2。6.3试样尺寸及偏差

规定的试样及缺口尺寸与偏差在图2和表2中示出。6.4试样的制备

试样样还的切取应按相关产品标准或GB/T2975的规定执行,试样制备过程应使由于过热或冷加工硬化而改变材料冲击性能的影响减至最小。6.5试样的标记

试样标记应远离缺口,不应标在与支座、砧座或摆锤刀刃接触的面上。试样标记应避免塑性变形和表面不连续性对冲击吸收能量的影响。a)V型缺口

注:符号1、h、w和数字1~5的尺寸见表2图2夏比冲击试样

b)U型缺口

GB/T229—2007

宽度”

标准试样

小试样

小试样

小试样

缺口角度

缺口底部高度

缺口根部半径

缺口对称面-端部距离

缺11对称面-试样纵轴角度

试样纵向面间夹角

表2试样的尺寸与偏差

a除端部外,试样表面粗糙度应优于Ra5μm。b如规定其他高度,应规定相应偏差。V型缺口试样

公称尺寸

机加工偏差

±0.075mm

±0.025mm

c对自动定位试样的试验机,建议偏差用士0.165mm代替士0.42mm。7试验设备

7.1一般要求

U型缺口试样

公称尺寸

所有测量仪器均应溯源至国家或国际标准。这些仪器应在合适的周期内进行校准。7.2安装及检验

试验机应按GB/T3808或JJG145进行安装及检验。7.3摆锤刀刃

机加工偏差

摆锤刀刃半径应为2mm和8mm两种。用符号的下标数字表示:KV,或KV。摆锤刀刃半径的选择应参考相关产品标准。

注:对于低能量的冲击试验,一-些材料用2mm和8mm摆锤刀刃试验测定的结果有明显不同,2mm摆锤刀刃的结果可能高于8mm摆锤刀刃的结果。8试验程序

8.1一般要求

试样应紧贴试验机砧座,锤刃沿缺口对称面打击试样缺口的背面,试样缺口对称面偏离两座间的中点应不大于0.5mm见图1)。

试验前应检查摆锤空打时的回零差或空载能耗。试验前应检查砧座跨距,砧座跨距应保证在40+0.2mm以内。8.2试验温度

8.2.1对于试验温度有规定的,应在规定温度土2℃范围内进行。如果没有规定,室温冲击试验应在23℃士5℃范围进行。

8.2.2当使用液体介质冷却试样时,试样应放置于容器中的网栅上,网栅至少高于容器底部25mm,液体浸过试样的高度至少25mm,试样距容器侧壁至少10mm。应连续均匀搅拌介质以使温度均匀。4

GB/T229—2007

测定介质温度的仪器推荐置于一组试样中间处。介质温度应在规定温度士1℃以内,保持至少5min。当使用气体介质冷却试样时,试样距低温装置内表面以及试样与试样之间应保持足够的距离,试样应在规定温度下保持至少20min。

注:当液体介质接近其沸点时,从液体介质中移出试样至打击的时间间隔中,介质蒸发冷却会明显降低试样温度。8.2.3对于试验温度不超过200℃的高温试验,试样应在规定温度士2℃的液池中保持至少10min。对于试验温度超过200℃的试验,试样应在规定温度士5℃以内的高温装置内保持至少20min。8.3试样的转移

当试验不在室温进行时,试样从高温或低温装置中移出至打断的时间应不大于5s。转移装置的设计和使用应能使试样温度保持在允许的温度范围内。转移装置与试样接触部分应与试样一起加热或冷却。应采取措施确保试样对中装置不引起低能量高强度试样断裂后回弹到摆锤上而引起不正确的能量偏高指示。现已表明,试样端部和对中装置的间隙或定位部件的间隙应大于13mm,否则,在断裂过程中,试样端部可能回弹至摆锤上。注1:对于试样从高温或低温装置中移出至打击时间在3s~5s的试验,可考虑采用过冷或过热试样的方法补偿温度损失,过冷度或过热度参见附录E。对于高温试样应充分考虑过热对材料性能的影响。注2:类似于附录A示出的V型缺口自动对中夹钳一股用于将试样从控温介质中移至适当的试验位置。此类夹钳消除了由于断样和固定的对中装置之间相互影响带来的潜在间隙问题。8.4试验机能力范围

试样吸收能量K不应超过实际初始势能K,的80%,如果试样吸收能超过此值,在试验报告中应报告为近似值并注明超过试验机能力的80%。建议试样吸收能量K的下限应不低于试验机最小分辨力的25倍。

注:理想的冲击试验应在恒定的冲击速度下进行。在摆锤式冲击试验中,冲击速度随断裂进程降低,对于冲击吸收能量接近摆锤打击能力的试样,打击期间摆锤速度已下降至不再能准确获得冲击能量。8.5试样未完全断裂

对于试样试验后没有完全断裂,可以报出冲击吸收能量,或与完全断裂试样结果平均后报出。由于试验机打击能量不足,试样未完全断开,吸收能量不能确定,试验报告应注明用XJ的试验机试验,试样未断开。

8.6试样卡锤

如果试样卡在试验机上,试验结果无效,应彻底检查试验机,否则试验机的损伤会影响测量的准确性。

8.7断口检查

如断裂后检查显示出试样标记是在明显的变形部位,试验结果可能不代表材料的性能,应在试验报告中注明。

8.8试验结果免费标准vv99.net

读取每个试样的冲击吸收能量,应至少估读到0.5J或0.5个标度单位(取两者之问较小值)。试验结果至少应保留两位有效数字,修约方法按GB/T8170执行。9试验报告

试验报告应包括以下内容:

9.1必要的内容

a)本国家标准编号;

b)试样相关资料(例如钢种、炉号等):缺口类型(缺口深度);

d)与标准尺寸不同的试样尺寸;5

GB/T229—2007

试验温度:

f)吸收能量KVz、KV。KUz、KU

可能影响试验的异常情况。

可选的内容

试样的取向;

试验机的标称能量,J;

侧膨胀值LE(见附录B);

断口形貌与剪切断面率(见附录C);吸收能量-温度曲线(见附录D中D.1);转变温度,判定标准(见附录D中D.2);没有完全断裂的试样数。

附录A

(资料性附录)

对中夹钳

图A.1所示的夹钳一般用于从介质中取出试样放置于试验机上。89

试样宽度/mm

缺口宽度A/mm

1.60~1.70

0.74~0.80

0.45~0.51

图A.1V型缺口夏比冲击试样对中夹钳GB/T229--2007

单位为毫米

高度B/mm

1.52~1.65

0.69~0.81

0.36~0.48

GB/T229—2007

B,1一般要求

附录B

(资料性附录)

侧膨胀值

用根部开缺口的夏比试样测量材料抵抗三轴应力断裂的能力要考虑此位置产生的变形量。此处的变形是压缩变形。由于测量变形较困难,即使断裂以后也是如此,因此用断面相对侧的膨胀量代表压缩量。

B.2测定方法

测量侧膨胀值的方法要考虑到试样断面上两侧最大膨胀值,一半试样可能包括两侧最大膨胀量,也可能出现在一侧,或者均在另一半试样断面上。测量技术要保证测出的侧膨胀值是两个断面两侧最大膨胀量之和。为此,在测量两半试样断面的膨胀量时要以试样原尺寸为准,见图B.1。可采用类似于图B.2示出的仪器、游标卡尺或图像分析仪测量两半试样的膨胀量。首先检查试样侧边是否出现毛刺,如果有毛刺要用毛刷或砂布去除。当磨毛刺时不应磨掉试样断面侧面的突出部分,然后放置两半断样使其原始侧面对齐,分别以原始侧面为基础测量两半断样(图B.1中的X和Y),两侧的突出量,取两侧最大值。例如A,>AA=A,时,LE=A+(A或A)如果A,>AA>ALE=A,+A如果试样侧面上出现一个或多个突出部分由于与试验机砧座接触或测量安装时已被损坏,则不能测量并应在报告中注明。

侧膨胀值要测量各个试样。

图B.1夏比冲击试样断后两截试样的侧膨胀值ArA2、A3、A4和原始宽度w图B.2测量夏比冲击试样侧膨胀值用的装置GB/T229—2007

GB/T2292007

C.1概述

(资料性附录)

断口形貌

夏比冲击试样的断口表面常用剪切断面率评定。剪切断面率越高,材料韧性越好。大多数夏比冲击试样的断口形貌为剪切和解理断裂的混合状态。由于对断口评定带有很高的主观性,因此建议不作为技术规范使用。

注:剪切断口常称为纤维断口,解理断口或品状断口往往针对剪切断口反向评定。0%剪切断口就是100%解理断口。

C.2测定方法

通常使用以下方法测定剪切断面率:a)

测量断口解理断裂部分(即\闪亮部分)的长度和宽度,如图C.1.按表C.1计算剪切断面率;使用图C.2所示的标准断口形貌图与试样断口的形貌进行比较;b)

将断口放大,并与预先制好的对比图进行比较,或用求积仪测量剪切断面率(用100%减去解c)

理断面率);

断口拍成放人照片用求积仪测量剪切断面率(100%一解理断面率);用图像分析技术测量剪切断面率。1

剪切由积;

缺口;

解理面积。

注1:测量A和B的平均尺寸应精确至0.5mm。注2:用表C.1确定剪切断面率。剪切断面率百分比的尺寸

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T229—2007

代替GB/T229—1994

金属材料

夏比摆锤冲击试验方法

Metallic materials-Charpy pendulum impact test method(ISO 148-1:2006,Metallic materials--Charpy pendulum impact testPart l:Test method,MOD)

2007-11-23发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2008-06-01实施

GB/T229—2007

本标准修改采用国际标准1SO148-1.2006《金属材料夏比摆锤冲击试验第1部分:试验方法》(英文版)。本标准对国际标准在以下内容进行了修改:在规范性引用文件中,增加了GB/T2975钢及钢产品力学性能试验取样位置及试样制备、GB/T8170数值修约规则和JG145摆锤式冲击试验机检定规程;删去了ISO286-1标准;在6.2中增加了深度2mm的U型缺口试样,并在表2中增加了宽度为7.5mm和5mm的U型缺口试样;

在7.2增加了JJG145标准;

-在8.1中增加了“试验前应检查摆锤空打时的回零差或空载能耗。试验前应检查砧座跨距,砧座跨距应保证在40+0.2mm以内,”在8.2.2中增加了“当使用气体介质冷却试样时,试样距低温装置内表面以及试样与试样之间应保持足够的距离,试样应在规定温度下保持至少20min。\在8.4中增加了试验机的能力下限;在8.5中增加了“由于试验机打击能量不足使试样未完全断开,吸收能量不能确定,试验报告应注明用XJ的试验机试验,试样未断开。”增加了8.8试验结果;

删去了附录B中的图B.3;

增加了附录E。

本标准代替GB/T229—1994《金属夏比缺口冲击试验方法》。本标准此次修订对下列技术内容进行了较大修改和补充:引用标准:

试样类型:

对心夹钳;

侧膨胀值;

断口形貌;

冲击吸收能量-温度曲线及转变温度;性能测定结果数值修约;

高低温环境下的冲击试验。

本标准的附录A、附录B、附录C、附录D和附录E为资料性附录。本标准由中国钢铁工业协会提出。本标准由全国钢标准化技术委员会归口。本标准起草单位:钢铁研究总院、首钢总公司、时代试金集团公司、大连希望设备公司、深圳市新三思材料检测有限公司、北京纳克分析仪器有限公司、冶金工业信息标准研究院、上海材料所、武昌造船厂

本标准起草人:朱林茂、高怡斐、刘卫平、刘娟、殷建军、安建平、张庄、王萍、董莉、王滨、杨小敏。本标准所代替标准的历次版本发布情况为:GB/T229—1984,GB/T229—1994。I

1范围

金属材料夏比摆锤冲击试验方法GB/T229-2007

本标准规定了测定金属材料在夏比冲击试验中吸收能量的方法(V型和U型缺口试样)。本标准不包括仪器化冲击试验方法,这部分内容在GB/T19748-—2005《金属材料仪器化夏比冲击试验方法》中规定。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T3808摆锤式冲击试验机的检验(GB/T3808—2002,ISO148-2:1998,MOD)GB/T2975钢及钢产品力学性能试验取样位置及试样制备(GB/T2975—1998,eqvISO377:1997)

GB/T8170数值修约规则

JJG145摆锤式冲击试验机检定规程3术语和定义

下列术语和定义适用于本标准。3.1能量

实际初始势能(势能)actual initialpotential energy(potential energy)K

对试验机直接检验测定的值。

吸收能量absorbedenergy

由指针或其他指示装置示出的能量值。注:用宁母V和U表示缺口几何形状,用下标数字2或8表示摆锤刀刃半径,例如KVz。3.2试样

根据试样在试验机支座上的试验位置,使用下列的术语(见图1):3.2.1

height

开缺口面与其相对面之间的距离。3.2.2

Fwidth

与缺口轴线平行且垂直于高度方向的尺寸。GB/T229—2007

长度length

与缺口方向垂直的最大尺寸

注:缺口方向即缺!「深度方向。砧座

试样高度

试样宽度

一砖座

90°±0.10%

标准尺寸试样

一打击点

试样支座

试样长度

锤冲击方向

图1试样与摆锤冲击试验机支座及砖座相对位置示意图4符号

本标准使用的符号见表1及图2。表1符号、名称及单位

实际初始势能(势能)

剪切断面率

试样高度

匕型缺口试样在2mm摆锤刀刃下的冲击吸收能量U型缺口试样在8mm摆锤刀刃下的冲击吸收能量V型缺口试样在2mr摆锤刀刃下的冲击吸收能量V型缺口试样在8mm摆锤刀刃下的冲击吸收能量侧膨胀值

试样长度

转变温度

试样宽度

将规定几何形状的缺口试样置于试验机两支座之间,缺口背向打击面放置,用摆锤一次打击试样,测定试样的吸收能量。

GB/T229—2007

由于大多数材料冲击值随温度变化,因此试验应在规定温度下进行。当不在室温下试验时,试样必须在规定条件下加热或冷却,以保持规定的温度。6试样

6.1一般要求

标准尺寸冲击试样长度为55mm,横截面为10mmX10mm方形截面。在试样长度中间有V型或U型缺口,见6.2.1和6.2.2规定。如试料不够制备标准尺寸试样,可使用宽度7.5mm、5mm或2.5mm的小尺寸试样(见图2和表2)。

注:对于低能量的冲击试验,因为摆锤要吸收额外能量,因此垫片的使用非常重要。对于高能量的冲击试验并不十分重要。应在支座上放置适当厚度的垫片,以使试样打击中心的高度为5mm(相当于宽度10mm标准试样打击中心的高度)。

试样表面粗糙度Ra应优于5μm,端部除外。对于需热处理的试验材料,应在最后精加工前进行热处理,除非已知两者顺序改变不导致性能的差别。

6.2缺口几何形状

对缺口的制备应仔细,以保证缺口根部处没有影响吸收能的加工痕迹。缺口对称面应垂直于试样纵向轴线(见图2)。6.2.1V型缺口

V型缺口应有45°夹角,其深度为2mm,底部曲率半径为0.25mm[见图2a)和表2]。6.2.2U型缺口

U型缺口深度应为2mm或5mm(除非另有规定),底部曲率半径为1mml见图2b)和表2。6.3试样尺寸及偏差

规定的试样及缺口尺寸与偏差在图2和表2中示出。6.4试样的制备

试样样还的切取应按相关产品标准或GB/T2975的规定执行,试样制备过程应使由于过热或冷加工硬化而改变材料冲击性能的影响减至最小。6.5试样的标记

试样标记应远离缺口,不应标在与支座、砧座或摆锤刀刃接触的面上。试样标记应避免塑性变形和表面不连续性对冲击吸收能量的影响。a)V型缺口

注:符号1、h、w和数字1~5的尺寸见表2图2夏比冲击试样

b)U型缺口

GB/T229—2007

宽度”

标准试样

小试样

小试样

小试样

缺口角度

缺口底部高度

缺口根部半径

缺口对称面-端部距离

缺11对称面-试样纵轴角度

试样纵向面间夹角

表2试样的尺寸与偏差

a除端部外,试样表面粗糙度应优于Ra5μm。b如规定其他高度,应规定相应偏差。V型缺口试样

公称尺寸

机加工偏差

±0.075mm

±0.025mm

c对自动定位试样的试验机,建议偏差用士0.165mm代替士0.42mm。7试验设备

7.1一般要求

U型缺口试样

公称尺寸

所有测量仪器均应溯源至国家或国际标准。这些仪器应在合适的周期内进行校准。7.2安装及检验

试验机应按GB/T3808或JJG145进行安装及检验。7.3摆锤刀刃

机加工偏差

摆锤刀刃半径应为2mm和8mm两种。用符号的下标数字表示:KV,或KV。摆锤刀刃半径的选择应参考相关产品标准。

注:对于低能量的冲击试验,一-些材料用2mm和8mm摆锤刀刃试验测定的结果有明显不同,2mm摆锤刀刃的结果可能高于8mm摆锤刀刃的结果。8试验程序

8.1一般要求

试样应紧贴试验机砧座,锤刃沿缺口对称面打击试样缺口的背面,试样缺口对称面偏离两座间的中点应不大于0.5mm见图1)。

试验前应检查摆锤空打时的回零差或空载能耗。试验前应检查砧座跨距,砧座跨距应保证在40+0.2mm以内。8.2试验温度

8.2.1对于试验温度有规定的,应在规定温度土2℃范围内进行。如果没有规定,室温冲击试验应在23℃士5℃范围进行。

8.2.2当使用液体介质冷却试样时,试样应放置于容器中的网栅上,网栅至少高于容器底部25mm,液体浸过试样的高度至少25mm,试样距容器侧壁至少10mm。应连续均匀搅拌介质以使温度均匀。4

GB/T229—2007

测定介质温度的仪器推荐置于一组试样中间处。介质温度应在规定温度士1℃以内,保持至少5min。当使用气体介质冷却试样时,试样距低温装置内表面以及试样与试样之间应保持足够的距离,试样应在规定温度下保持至少20min。

注:当液体介质接近其沸点时,从液体介质中移出试样至打击的时间间隔中,介质蒸发冷却会明显降低试样温度。8.2.3对于试验温度不超过200℃的高温试验,试样应在规定温度士2℃的液池中保持至少10min。对于试验温度超过200℃的试验,试样应在规定温度士5℃以内的高温装置内保持至少20min。8.3试样的转移

当试验不在室温进行时,试样从高温或低温装置中移出至打断的时间应不大于5s。转移装置的设计和使用应能使试样温度保持在允许的温度范围内。转移装置与试样接触部分应与试样一起加热或冷却。应采取措施确保试样对中装置不引起低能量高强度试样断裂后回弹到摆锤上而引起不正确的能量偏高指示。现已表明,试样端部和对中装置的间隙或定位部件的间隙应大于13mm,否则,在断裂过程中,试样端部可能回弹至摆锤上。注1:对于试样从高温或低温装置中移出至打击时间在3s~5s的试验,可考虑采用过冷或过热试样的方法补偿温度损失,过冷度或过热度参见附录E。对于高温试样应充分考虑过热对材料性能的影响。注2:类似于附录A示出的V型缺口自动对中夹钳一股用于将试样从控温介质中移至适当的试验位置。此类夹钳消除了由于断样和固定的对中装置之间相互影响带来的潜在间隙问题。8.4试验机能力范围

试样吸收能量K不应超过实际初始势能K,的80%,如果试样吸收能超过此值,在试验报告中应报告为近似值并注明超过试验机能力的80%。建议试样吸收能量K的下限应不低于试验机最小分辨力的25倍。

注:理想的冲击试验应在恒定的冲击速度下进行。在摆锤式冲击试验中,冲击速度随断裂进程降低,对于冲击吸收能量接近摆锤打击能力的试样,打击期间摆锤速度已下降至不再能准确获得冲击能量。8.5试样未完全断裂

对于试样试验后没有完全断裂,可以报出冲击吸收能量,或与完全断裂试样结果平均后报出。由于试验机打击能量不足,试样未完全断开,吸收能量不能确定,试验报告应注明用XJ的试验机试验,试样未断开。

8.6试样卡锤

如果试样卡在试验机上,试验结果无效,应彻底检查试验机,否则试验机的损伤会影响测量的准确性。

8.7断口检查

如断裂后检查显示出试样标记是在明显的变形部位,试验结果可能不代表材料的性能,应在试验报告中注明。

8.8试验结果免费标准vv99.net

读取每个试样的冲击吸收能量,应至少估读到0.5J或0.5个标度单位(取两者之问较小值)。试验结果至少应保留两位有效数字,修约方法按GB/T8170执行。9试验报告

试验报告应包括以下内容:

9.1必要的内容

a)本国家标准编号;

b)试样相关资料(例如钢种、炉号等):缺口类型(缺口深度);

d)与标准尺寸不同的试样尺寸;5

GB/T229—2007

试验温度:

f)吸收能量KVz、KV。KUz、KU

可能影响试验的异常情况。

可选的内容

试样的取向;

试验机的标称能量,J;

侧膨胀值LE(见附录B);

断口形貌与剪切断面率(见附录C);吸收能量-温度曲线(见附录D中D.1);转变温度,判定标准(见附录D中D.2);没有完全断裂的试样数。

附录A

(资料性附录)

对中夹钳

图A.1所示的夹钳一般用于从介质中取出试样放置于试验机上。89

试样宽度/mm

缺口宽度A/mm

1.60~1.70

0.74~0.80

0.45~0.51

图A.1V型缺口夏比冲击试样对中夹钳GB/T229--2007

单位为毫米

高度B/mm

1.52~1.65

0.69~0.81

0.36~0.48

GB/T229—2007

B,1一般要求

附录B

(资料性附录)

侧膨胀值

用根部开缺口的夏比试样测量材料抵抗三轴应力断裂的能力要考虑此位置产生的变形量。此处的变形是压缩变形。由于测量变形较困难,即使断裂以后也是如此,因此用断面相对侧的膨胀量代表压缩量。

B.2测定方法

测量侧膨胀值的方法要考虑到试样断面上两侧最大膨胀值,一半试样可能包括两侧最大膨胀量,也可能出现在一侧,或者均在另一半试样断面上。测量技术要保证测出的侧膨胀值是两个断面两侧最大膨胀量之和。为此,在测量两半试样断面的膨胀量时要以试样原尺寸为准,见图B.1。可采用类似于图B.2示出的仪器、游标卡尺或图像分析仪测量两半试样的膨胀量。首先检查试样侧边是否出现毛刺,如果有毛刺要用毛刷或砂布去除。当磨毛刺时不应磨掉试样断面侧面的突出部分,然后放置两半断样使其原始侧面对齐,分别以原始侧面为基础测量两半断样(图B.1中的X和Y),两侧的突出量,取两侧最大值。例如A,>AA=A,时,LE=A+(A或A)如果A,>AA>ALE=A,+A如果试样侧面上出现一个或多个突出部分由于与试验机砧座接触或测量安装时已被损坏,则不能测量并应在报告中注明。

侧膨胀值要测量各个试样。

图B.1夏比冲击试样断后两截试样的侧膨胀值ArA2、A3、A4和原始宽度w图B.2测量夏比冲击试样侧膨胀值用的装置GB/T229—2007

GB/T2292007

C.1概述

(资料性附录)

断口形貌

夏比冲击试样的断口表面常用剪切断面率评定。剪切断面率越高,材料韧性越好。大多数夏比冲击试样的断口形貌为剪切和解理断裂的混合状态。由于对断口评定带有很高的主观性,因此建议不作为技术规范使用。

注:剪切断口常称为纤维断口,解理断口或品状断口往往针对剪切断口反向评定。0%剪切断口就是100%解理断口。

C.2测定方法

通常使用以下方法测定剪切断面率:a)

测量断口解理断裂部分(即\闪亮部分)的长度和宽度,如图C.1.按表C.1计算剪切断面率;使用图C.2所示的标准断口形貌图与试样断口的形貌进行比较;b)

将断口放大,并与预先制好的对比图进行比较,或用求积仪测量剪切断面率(用100%减去解c)

理断面率);

断口拍成放人照片用求积仪测量剪切断面率(100%一解理断面率);用图像分析技术测量剪切断面率。1

剪切由积;

缺口;

解理面积。

注1:测量A和B的平均尺寸应精确至0.5mm。注2:用表C.1确定剪切断面率。剪切断面率百分比的尺寸

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。