JB/T 9744-1999

基本信息

标准号: JB/T 9744-1999

中文名称:内燃机零、部件 磁粉探伤方法

标准类别:机械行业标准(JB)

英文名称:Internal combustion engines - Magnetic-particle inspection for parts and components

标准状态:已作废

发布日期:1999-09-17

实施日期:2000-01-01

作废日期:2010-07-01

下载格式:pdf zip

标准分类号

标准ICS号: 能源和热传导工程>>27.020内燃机

中标分类号:机械>>活塞式内燃机与其他动力设备>>J90活塞式内燃机与其他动力设备综合

关联标准

出版信息

页数:11 页

标准价格:15.0

相关单位信息

归口单位:全国内燃机标准化技术委员会

发布部门:全国内燃机标准化技术委员会

标准简介

JB/T 9744-1999 本标准是对 NJ 320-84《内燃机零、部件磁粉探伤方法》的修订。修订时仅按有关规定作了编辑性修改,技术内容没有改变。 本标准规定了内燃机零、部件磁粉探伤方法的名词术语,探伤设备,零件表面的要求,磁化条件,磁化方法,磁化规范,零件磁化时的注意事项,检验方法,对磁粉和磁悬液的要求和退磁。 本标准适用于钢铁磁性材料制品、半成品和原材料表面及近表面缺陷的检验,并作为制定磁粉探伤操作规程的依据。 本标准于 1984 年首次发布。

标准图片预览

标准内容

JB/T 9744—1999

本标准是对NJ320—84《内燃机零、部件磁粉探伤技术条件的修订。修订时,对原标推作了编辑性修改,主要技术内容没有变化。本标准自实施之日起代替NJ320----84

本标准的附录A是标准的附录。

本标准由全国内燃机标准化技术委员会提出并归口。本标准起草单位:上海内燃机研究所。本标准主要起草人:王海民、李绍裘。本标准于1984年首次发布。

1范围

中华人民共和国机械行业标准

内燃机零、部件

磁粉探伤方法

Internal combustion engines-Magnetic-particle inspection for parts and componentsJB/T 9744-1999

代替NJ320---84

本标准规定了内燃机零、部件磁粉探伤方法的术语、探伤设备、零件表面的要求、磁化条件、磁化方法、磁化规范、零件磁化时的注意事项、检验方法、对磁粉和磁悬液的要求和退磁。本标准适用于钢铁磁性材料制造的成品、半成品和原材料表面及近表面缺陷的检验,并作为制定磁粉探伤操作规程的依据。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T12604.5-1990无损检测术语磁粉检测GB/T15822--1995磁粉探伤方法

3定义

本标准采用GB/T12604.5中的定义。4探伤人员资格

探伤人员资格应符合GB/T15822-—1995中第4章的规定。5探伤设备

5.1探伤设备应能按照零件的形状,尺寸,材料的表面状况和缺陷性质,以适当的灵敏度进行有效的探伤工作。

5.2探伤设备应能对零件安全可靠地进行磁化,磁粉的使用观察及退磁操作等要简单方便,5.3混法检验的盛磁悬液的箱内要安装搅拌器,以使磁粉均勾分布,磁悬液应能稳定地用于零件,且不干扰已经生成的磁粉痕迹。

5.4干法检验的磁粉使用装置,应保持磁粉干燥,要求皇均匀分布状态,能稳定地用于零件。5.5采用荧光磁粉探伤时,要使用紫外线照射装置,紫外线的波长应在3200×1010-~4000×10\m之间,使用时应具有能明显识别荧光磁粉痕迹的紫外线强度。5.6退磁装置应使零件剩磁减少到2×10-4T。6零件表面的要求

6.1被检验的零件表面不应有油脂、金属屑、氧化皮、粘砂以及其他能粘附磁粉的物质存在。表面有厚的保护层及表面严重不平,足以影响探伤效果时,均不能进行磁粉探伤。国家机械工业局1999-09-17批准528

2000-01-01实施

JB/T9744-1999

6.2为了防止烧伤和提高导电性能,必须将零件和电极的接触部分打磨干净,必要时还需在电极上安装接触垫。

6.3不需要加工的零件和焊缝等,在不影响磁粉痕迹辨认的条件下,可不经加工进行磁粉探伤。但对探伤灵敏度要求高的零件,其表面状态对探伤灵敏度影响很大时,则其表面粗糙度Ra值为2、5以上。6.4油孔及其他孔隙在探伤后难于清除磁粉时,则应在探伤前用无害物质堵塞。7磁化条件

7.1磁化方向应与出现缺陷的方向垂直。7.2对一些重要零件,为使其表面的全部缺陷能充分显示,应在两个成直角的方向进行磁化,一般采用纵向和周向磁化,也可采用复合磁化。7.3磁化操作时,应根据设备的特性,零件的磁性、形状、尺寸、预测缺陷的性质(种类、位置、方向)等来选择磁化方法、磁化电流的种类、通电时间、电流值以及使用磁粉或磁悬液的时间。8磁化方法

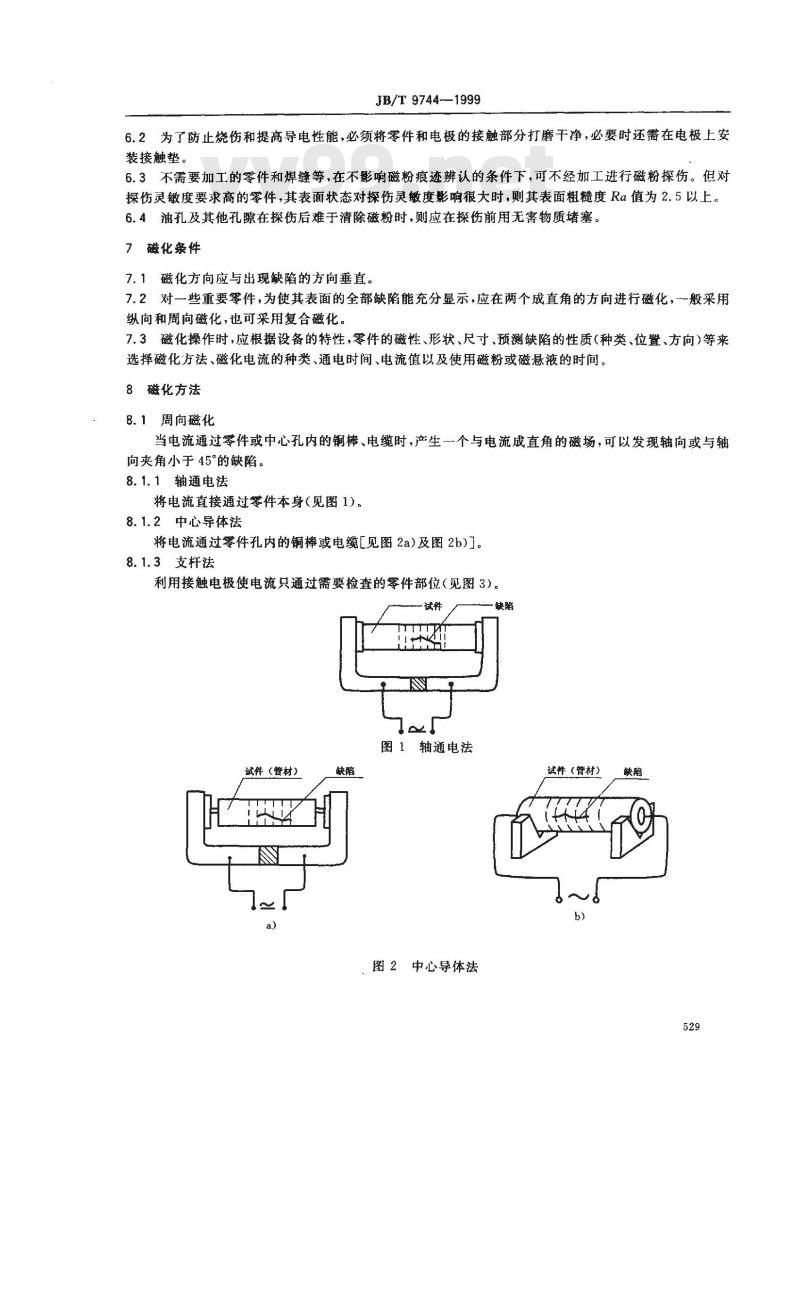

8.1周向磁化

当电流通过零件或中心孔内的铜棒、电缆时,产生一个与电流成直角的磁场,可以发现轴向或与轴向夹角小于45\的缺陷。

8.1.1轴通电法

将电流直接通过零件本身(见图1)。8.1.2中心导体法

将电流通过零件孔内的铜棒或电缆[见图2a)及图2b)]。8.1.3支杆法

利用接触电极使电流只通过需要检查的零件部位(见图3)。试件

图1轴通电法

试件(管材)

图2中心导体法

一缺陷

试件 (管材)

8.2纵向磁化

JB/T9744—1999

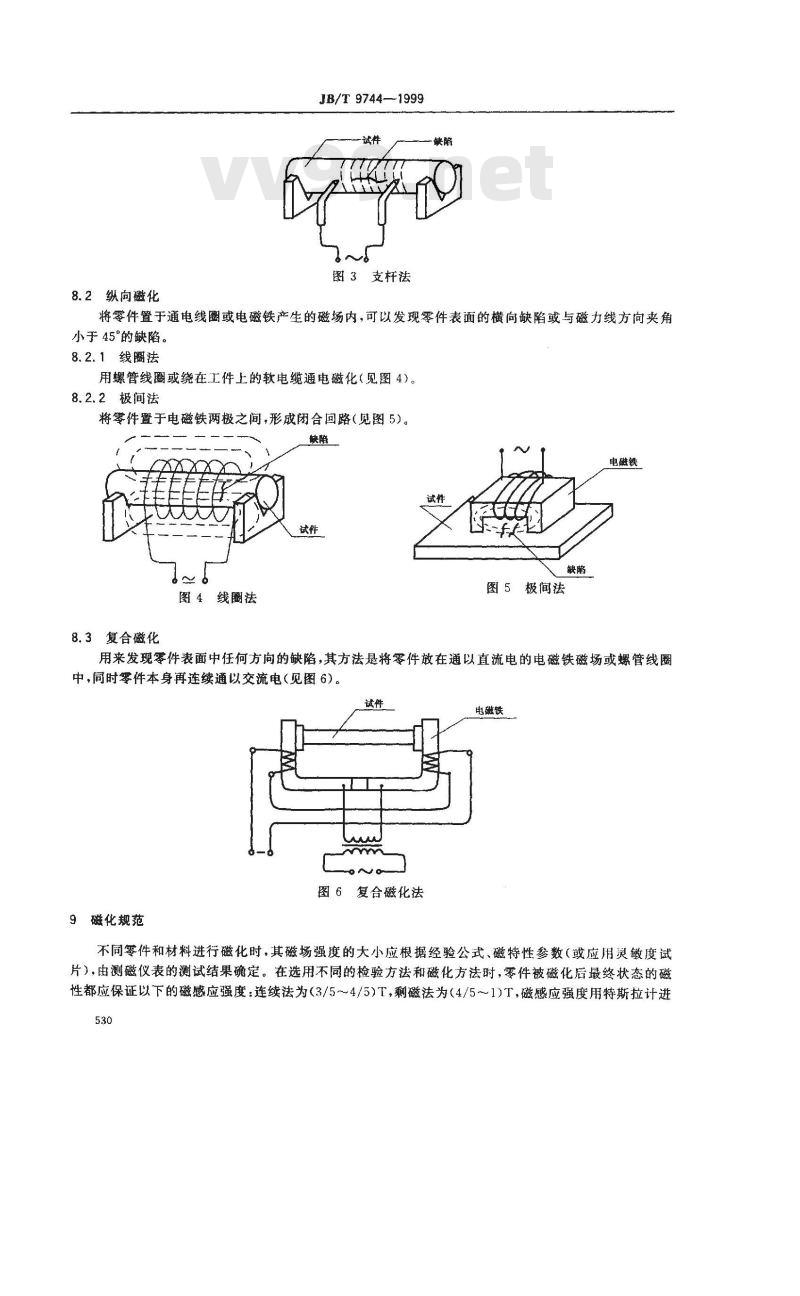

图3支杆法

将零件置于通电线圈或电磁铁产生的磁场内,可以发现零件表面的横向缺陷或与磁力线方向夹角小于45°的缺陷。

8.2.1线圈法

用螺管线圈或绕在工件上的软电缆通电磁化(见图4)。8.2.2极间法

将零件置于电磁铁两极之间,形成闭合回路(见图5)。缺陷

电磁铁

图4线圈法

8.3复合磁化

图5极间法

用来发现零件表面中任何方向的缺陷,其方法是将零件放在通以直流电的电磁铁磁场或螺管线圈中,同时零件本身再连续通以交流电(见图6)。电磁铁

图6复合磁化法

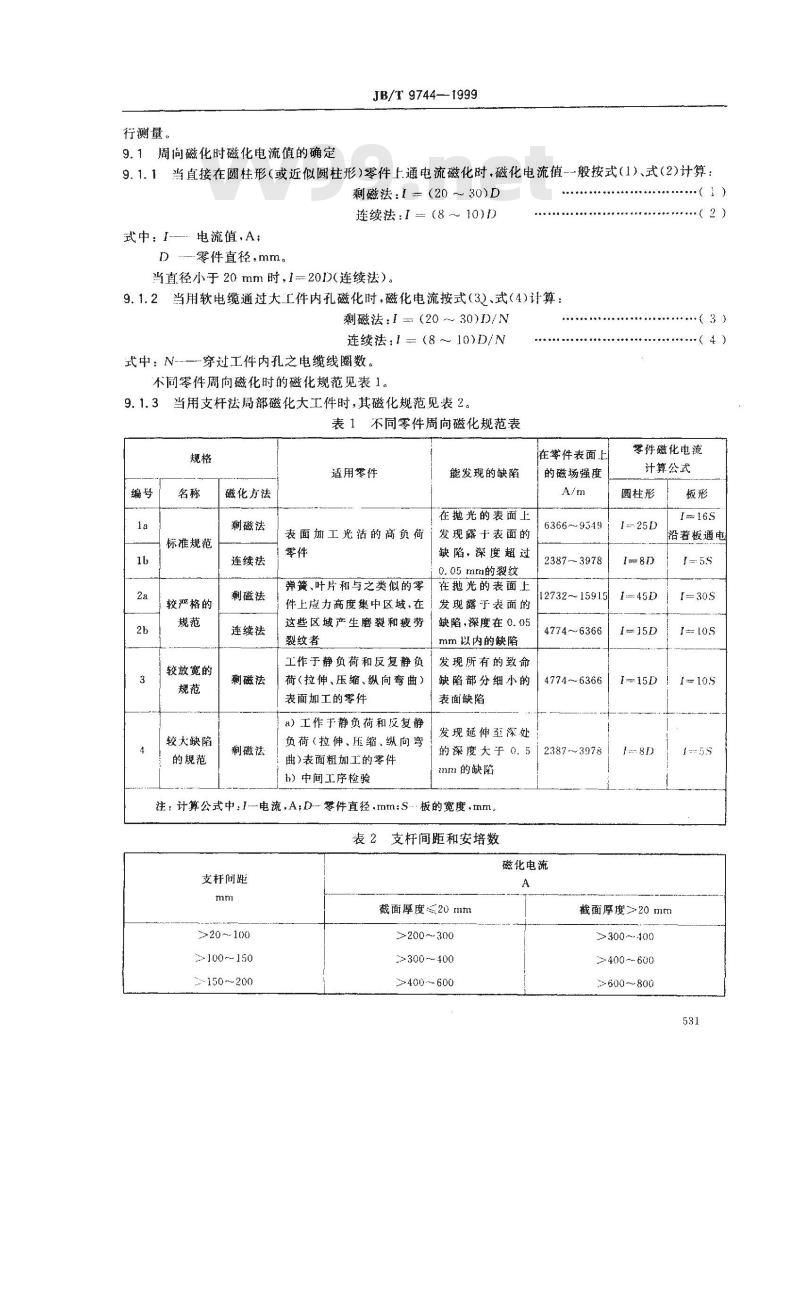

9磁化规范

不同零件和材料进行磁化时,其磁场强度的大小应根据经验公式、磁特性参数(或应用灵敏度试片),由测磁仪表的测试结果确定。在选用不同的检验方法和磁化方法时,零件被磁化后最终状态的磁性都应保证以下的磁感应强度:连续法为(3/5~~4/5)T,剩磁法为(4/5~1)T,磁感应强度用特斯拉计进530

行测量

JB/T 9744—1999

9.1周向磁化时磁化电流值的确定当直接在圆柱形(或近似圆柱形)零件上通电流磁化时、磁化电流值--般按式(1)、式(2)计算:9.1.1

剩磁法:1(20~30)D

连续法:1=(8~10)D

式中:I

电流值、A;

D零件直径,mm。

当直径小于20mm时,1=20D(连续法)。9.1.2当用软电缆通过大工件内孔磁化时,磁化电流按式(3)、式(4)计算:剩磁法:I(20~30)D/N

连续法:1 =(8~10)D/N

式中:N--

穿过工件内孔之电缆线圈数。

不同零件周向磁化时的磁化规范见表19.1.3当用支杆法局部磁化大工件时,其磁化规范见表2。表1不同零件周向磁化规范表

标准规范

较严格的

较放宽的

较大缺陷

的规范

磁化方法

剿磁法

连续法

剩磁法

连续法

剩磁法

剩磁法

适用零件

能发现的缺陷

在抛光的表面上

表面加工光活的高负荷发现露于表面的零件

缺陷,深度超过

弹簧、叶片和与之类似的零

件上应力高度集中区域,在

这些区域产生磨裂和疲劳

裂纹者

0.05 mm的裂纹

!在抛光的表面上

发现露于表面的

缺陷,深度在0.05

mm以内的缺陷

工作于静负荷和反复静负

「发现所有的致命

荷(拉伸、压缩、纵向弯曲)

表面加工的零件

a)工作于静负荷和反复静

负荷(拉伸、压缩、纵向弯

曲)表面粗加工的零件

h)中间工序检验

在零件表面上

的磁场强度

(4)

零件磁化电流

计算公式

圆柱形

6366-9349

1--25D

2387-3978

12732~15915l

4774-6366

缺陷部分细小的4774~6366

表面缺陷

发现延伸至深处

的深度大于0.5

mm的缺陷

注:计算公式中1电流,A;D零件直径,mm:S板的宽度,mm。表2

支杆间距

支杆间距和安培数

2387~3978

磁化电流

截面厚度≤20mm

>20~100

100~150

150~200

>200~300

>300~400

>400~600

沿着板通电

截面厚度≥20mm

>300~400

≥400~600

>600~800

『=30s

9.2纵向磁化时磁场强度的确定

JB/T9744—1999

9.2.1:用线圈纵向磁化时应按工件长度与直径之比(L/d)来选择磁场强度的大小。连续法磁化时,在装有零件的情况,线圈有效磁化区域的磁场强度为:L/d≥10的长形零件:3978A/m;2L./d≤2的圆盘零件:9549A/m。剩磁法磁化时,其线圈有效磁化区域的磁场强度为连续法磁化时的3倍。9.2.2用线圈纵向磁化时,线圈的磁动势为3000~10000安匝。其有效磁场区距线圈每端200~300mm。

线圈磁动势的大小应根据探伤机的结构,零件形状以及磁路上磁通的损失等选定。9.2.3用小型电磁铁磁化零件时,其磁化电流应根据试验确定。一般用交流电的电磁铁,在磁极间距为75~150mm时,其提升力应大于70MPa。当用直流电时,其提升力应大于100MPa10零件磁化时的注意事项

10.1用周向磁化法检验截面变化很大的零件时,对不同大小的截面部分应分段进行检验,并采用与该部分截面尺寸相应的电流值。

10.2在零件上直接通电磁化时,要防止电接触面烧伤,接触面积应大于零件,并应水平地夹于两接触盘之间,端面要有适当的压力,以保证良好的接触和均勾磁化10.3用反磁场中心导体法检验零件两端面径向缺陷时,导体应充塞零件通道。当检验零件内表面纵向缺陷时,可采用较小直径的导体使零件转动,将整个圆周分段磁化和检验。中心导体直径应大于零件或管子内径的50%。

10.4用线圈磁化零件时,零件的轴向应沿着线圈轴向放置,且靠近内壁,小零件或大而短的零件应将几个零件沿着线圈轴向连续接好后,一起磁化。单个短零件(长度与宽度之比小于5)应在零件两端贴附上长形铜棒后再进行磁化。

10.5当用线圈磁化长零件时,在线圈有效磁化区域,每隔500mm逐段磁化检验。10.6检验表面缺陷用交流电,检验近表面缺陷则使用直流电。剩磁法必须用直流电,如用交流电则应加接断电相位控制器。

10.7当检验磁性不明的零件时,应用灵敏度试片或材料相同的带有人工或自然缺陷的试件校验磁化规范是否合适。

11检验方法

磁粉探伤中,缺陷的显示可用湿法或干法进行。11. 1湿法-

一用磁悬液来显示缺陷

11.1.1剩磁法检验:指用零件磁化后的剩磁发现缺陷,凡经热处理的零件,其材料的剩余磁感应强度应在4/5T以上,矫顽力在795.8A/m(L/d>5)以上者可进行剩磁检验。工作时使零件瞬时(不超过0.5s)通电磁化,断电后浇磁悬液2~3遍,磁悬液的压力应微弱,或将零件浸入磁悬液中10~305,缓慢取出,静止1~2min后进行检验。11.1.2连续法检验:将零件浇以磁悬液,使整个零件均匀湿润,然后连续通电1~35,同时再向零件b磁悬液,停止浇磁悬液后,再切断电流。11. 2于法—

一用干磁粉来显示缺陷

采用干法须使用连续法磁化,用喷粉器或撒粉器将干磁粉喷撒在零件表面上.喷粉时磁粉不可太多,以免遮去缺陷。必要时可将多余的磁粉轻轻吹去。11.3-般表面比较光洁和平整的零件均采用湿法。532

JB/T 9744—1999

表面粗糙的零件或在施加磁悬液有困难的场合可用于法。干法不能在室外有风的场合进行。11.4每天工作开始前,应用标准样件或灵敏度试片检查磁悬液质量以及探伤机、退磁机是否正常,标推样件应有如下两类缺陷:

a)裂纹:磁粉沉聚浓密,痕迹清晰可见;h)细小磨裂:磁粉沉聚稀薄,痕迹隐约可见。11.4.1标准样件应编号,并用电笔标上缺陷部位,每个标准样件应附有缺陷照片或草图以及说明卡片。

11.4.2检查磁粉探伤机工作情况,应按说明卡片的规定,将标准样件充磁和施加磁悬液。如果缺陷显示清晰,符合说明卡片的要求,即说明设备正常和磁悬液质量良好。12对磁粉和磁悬液的要求

应符合GB/T15822—1995中第6章的要求。12.1探伤所用的磁粉为四氧化三铁荧光磁粉。12.2磁粉的颜色(与零件颜色相比)应具有高对比度。检验表面光亮的零件用黑色磁粉,检验色泽较暗的零件用有色磁粉

12.3磁粉的粒度应均匀,平均粒度为5~10μm,最大粒度为50μm。荧光磁粉的粒度为2~5um。12.4磁粉应具有高导磁率、低矫顽力。12.5磁粉探伤所用的磁悬液是由磁粉和液体介质油或水配制而成。磁悬液内的磁粉,含量为15~25g/L,搅拌均匀,并根据使用情况进行更换,以保持磁悬液的清洁。12.6液体介质应具有挥发度低,化学稳定性好,闪点高,容易清洗,对零件无腐蚀和对人体无害等性质。

12.7油磁悬液的运动黏度在20℃时应为(10~20)×10‘m/s。当黏度较小时,应经常搅拌磁悬液。保持磁粉的均勾悬浮。

13退磁

13.1磁粉探伤后的零件须进行退磁。13.2经周向磁化的零件如无特殊要求以及探伤后尚须进行热处理的零件可不退磁。13.3退磁的两种方法

13.3.1交流电退磁:将需退磁的零件从通电螺管线圈中慢慢抽出,直到零件离线1m以上时才切断电流:或将交流电直接通过零件并逐渐将电流减少至零值。对于一般中、小型零件,线圈中心磁场强度应为19894~23873A/m。退磁时,零件长轴应与退磁线圈轴向一致,长与宽之比小于5的零件,可将数个零件在非磁性材料槽中纵向排列,彼此衔接,然后将槽从退磁线圈中慢慢抽出。13.3.2直流电退磁:将零件放于直流电磁场中,不断改变电流方向并逐渐将电流降至零值。大型零件可使用移动式电磁铁或电磁线圈分区退磁。13.4零件的退磁程度一般可用剩磁检查仪或磁强计测定。533

JB/T9744--1999

附录A

(标准的附录)

检验结果的判断

A1在缺陷上沉聚的磁粉痕迹一般有以下特征:A1.1裂纹:一般呈清晰而浓密的曲折线状。A1.1.1材料裂纹:沿材料轧制方向或拉丝方向形成的直线裂纹。A1.1.2淬火裂纹:零件热处理形成的裂纹。A1.1.3磨削裂纹:与磨削方向成一定角度,呈网状或平行的细线状。A1. 1. 4

锻造裂纹:锻造或模锻过程中形成的裂纹,般呈方向不定的曲线状或锯齿状。焊接裂纹:在焊接过程中由于应力集中形成的裂纹,A1.1.6疲劳裂纹:长期使用的零件由于交变负荷的作用而产生的裂纹。A1.2夹杂:呈单个或密集的点状或线状A2表面缺陷的磁粉痕迹较清晰,近表面缺陷的磁粉痕迹较暗淡,且复现性不好。A3非缺陷性的磁粉痕迹

除了真正缺陷会形成磁粉痕迹外,由于以下原因而形成的材料局部磁性不均勾也会出现磁粉痕迹、A3.1免费标准vv99.net

局部冷作硬化处。

A3.2温度剧烈改变的内应力处。A3.3两种不同组织的明显分界处。A3.4零件截面急剧变化处。

A3.5碳化物层状组织处。

A3.6由于操作不当造成的非缺陷性痕迹。534

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准是对NJ320—84《内燃机零、部件磁粉探伤技术条件的修订。修订时,对原标推作了编辑性修改,主要技术内容没有变化。本标准自实施之日起代替NJ320----84

本标准的附录A是标准的附录。

本标准由全国内燃机标准化技术委员会提出并归口。本标准起草单位:上海内燃机研究所。本标准主要起草人:王海民、李绍裘。本标准于1984年首次发布。

1范围

中华人民共和国机械行业标准

内燃机零、部件

磁粉探伤方法

Internal combustion engines-Magnetic-particle inspection for parts and componentsJB/T 9744-1999

代替NJ320---84

本标准规定了内燃机零、部件磁粉探伤方法的术语、探伤设备、零件表面的要求、磁化条件、磁化方法、磁化规范、零件磁化时的注意事项、检验方法、对磁粉和磁悬液的要求和退磁。本标准适用于钢铁磁性材料制造的成品、半成品和原材料表面及近表面缺陷的检验,并作为制定磁粉探伤操作规程的依据。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T12604.5-1990无损检测术语磁粉检测GB/T15822--1995磁粉探伤方法

3定义

本标准采用GB/T12604.5中的定义。4探伤人员资格

探伤人员资格应符合GB/T15822-—1995中第4章的规定。5探伤设备

5.1探伤设备应能按照零件的形状,尺寸,材料的表面状况和缺陷性质,以适当的灵敏度进行有效的探伤工作。

5.2探伤设备应能对零件安全可靠地进行磁化,磁粉的使用观察及退磁操作等要简单方便,5.3混法检验的盛磁悬液的箱内要安装搅拌器,以使磁粉均勾分布,磁悬液应能稳定地用于零件,且不干扰已经生成的磁粉痕迹。

5.4干法检验的磁粉使用装置,应保持磁粉干燥,要求皇均匀分布状态,能稳定地用于零件。5.5采用荧光磁粉探伤时,要使用紫外线照射装置,紫外线的波长应在3200×1010-~4000×10\m之间,使用时应具有能明显识别荧光磁粉痕迹的紫外线强度。5.6退磁装置应使零件剩磁减少到2×10-4T。6零件表面的要求

6.1被检验的零件表面不应有油脂、金属屑、氧化皮、粘砂以及其他能粘附磁粉的物质存在。表面有厚的保护层及表面严重不平,足以影响探伤效果时,均不能进行磁粉探伤。国家机械工业局1999-09-17批准528

2000-01-01实施

JB/T9744-1999

6.2为了防止烧伤和提高导电性能,必须将零件和电极的接触部分打磨干净,必要时还需在电极上安装接触垫。

6.3不需要加工的零件和焊缝等,在不影响磁粉痕迹辨认的条件下,可不经加工进行磁粉探伤。但对探伤灵敏度要求高的零件,其表面状态对探伤灵敏度影响很大时,则其表面粗糙度Ra值为2、5以上。6.4油孔及其他孔隙在探伤后难于清除磁粉时,则应在探伤前用无害物质堵塞。7磁化条件

7.1磁化方向应与出现缺陷的方向垂直。7.2对一些重要零件,为使其表面的全部缺陷能充分显示,应在两个成直角的方向进行磁化,一般采用纵向和周向磁化,也可采用复合磁化。7.3磁化操作时,应根据设备的特性,零件的磁性、形状、尺寸、预测缺陷的性质(种类、位置、方向)等来选择磁化方法、磁化电流的种类、通电时间、电流值以及使用磁粉或磁悬液的时间。8磁化方法

8.1周向磁化

当电流通过零件或中心孔内的铜棒、电缆时,产生一个与电流成直角的磁场,可以发现轴向或与轴向夹角小于45\的缺陷。

8.1.1轴通电法

将电流直接通过零件本身(见图1)。8.1.2中心导体法

将电流通过零件孔内的铜棒或电缆[见图2a)及图2b)]。8.1.3支杆法

利用接触电极使电流只通过需要检查的零件部位(见图3)。试件

图1轴通电法

试件(管材)

图2中心导体法

一缺陷

试件 (管材)

8.2纵向磁化

JB/T9744—1999

图3支杆法

将零件置于通电线圈或电磁铁产生的磁场内,可以发现零件表面的横向缺陷或与磁力线方向夹角小于45°的缺陷。

8.2.1线圈法

用螺管线圈或绕在工件上的软电缆通电磁化(见图4)。8.2.2极间法

将零件置于电磁铁两极之间,形成闭合回路(见图5)。缺陷

电磁铁

图4线圈法

8.3复合磁化

图5极间法

用来发现零件表面中任何方向的缺陷,其方法是将零件放在通以直流电的电磁铁磁场或螺管线圈中,同时零件本身再连续通以交流电(见图6)。电磁铁

图6复合磁化法

9磁化规范

不同零件和材料进行磁化时,其磁场强度的大小应根据经验公式、磁特性参数(或应用灵敏度试片),由测磁仪表的测试结果确定。在选用不同的检验方法和磁化方法时,零件被磁化后最终状态的磁性都应保证以下的磁感应强度:连续法为(3/5~~4/5)T,剩磁法为(4/5~1)T,磁感应强度用特斯拉计进530

行测量

JB/T 9744—1999

9.1周向磁化时磁化电流值的确定当直接在圆柱形(或近似圆柱形)零件上通电流磁化时、磁化电流值--般按式(1)、式(2)计算:9.1.1

剩磁法:1(20~30)D

连续法:1=(8~10)D

式中:I

电流值、A;

D零件直径,mm。

当直径小于20mm时,1=20D(连续法)。9.1.2当用软电缆通过大工件内孔磁化时,磁化电流按式(3)、式(4)计算:剩磁法:I(20~30)D/N

连续法:1 =(8~10)D/N

式中:N--

穿过工件内孔之电缆线圈数。

不同零件周向磁化时的磁化规范见表19.1.3当用支杆法局部磁化大工件时,其磁化规范见表2。表1不同零件周向磁化规范表

标准规范

较严格的

较放宽的

较大缺陷

的规范

磁化方法

剿磁法

连续法

剩磁法

连续法

剩磁法

剩磁法

适用零件

能发现的缺陷

在抛光的表面上

表面加工光活的高负荷发现露于表面的零件

缺陷,深度超过

弹簧、叶片和与之类似的零

件上应力高度集中区域,在

这些区域产生磨裂和疲劳

裂纹者

0.05 mm的裂纹

!在抛光的表面上

发现露于表面的

缺陷,深度在0.05

mm以内的缺陷

工作于静负荷和反复静负

「发现所有的致命

荷(拉伸、压缩、纵向弯曲)

表面加工的零件

a)工作于静负荷和反复静

负荷(拉伸、压缩、纵向弯

曲)表面粗加工的零件

h)中间工序检验

在零件表面上

的磁场强度

(4)

零件磁化电流

计算公式

圆柱形

6366-9349

1--25D

2387-3978

12732~15915l

4774-6366

缺陷部分细小的4774~6366

表面缺陷

发现延伸至深处

的深度大于0.5

mm的缺陷

注:计算公式中1电流,A;D零件直径,mm:S板的宽度,mm。表2

支杆间距

支杆间距和安培数

2387~3978

磁化电流

截面厚度≤20mm

>20~100

100~150

150~200

>200~300

>300~400

>400~600

沿着板通电

截面厚度≥20mm

>300~400

≥400~600

>600~800

『=30s

9.2纵向磁化时磁场强度的确定

JB/T9744—1999

9.2.1:用线圈纵向磁化时应按工件长度与直径之比(L/d)来选择磁场强度的大小。连续法磁化时,在装有零件的情况,线圈有效磁化区域的磁场强度为:L/d≥10的长形零件:3978A/m;2

线圈磁动势的大小应根据探伤机的结构,零件形状以及磁路上磁通的损失等选定。9.2.3用小型电磁铁磁化零件时,其磁化电流应根据试验确定。一般用交流电的电磁铁,在磁极间距为75~150mm时,其提升力应大于70MPa。当用直流电时,其提升力应大于100MPa10零件磁化时的注意事项

10.1用周向磁化法检验截面变化很大的零件时,对不同大小的截面部分应分段进行检验,并采用与该部分截面尺寸相应的电流值。

10.2在零件上直接通电磁化时,要防止电接触面烧伤,接触面积应大于零件,并应水平地夹于两接触盘之间,端面要有适当的压力,以保证良好的接触和均勾磁化10.3用反磁场中心导体法检验零件两端面径向缺陷时,导体应充塞零件通道。当检验零件内表面纵向缺陷时,可采用较小直径的导体使零件转动,将整个圆周分段磁化和检验。中心导体直径应大于零件或管子内径的50%。

10.4用线圈磁化零件时,零件的轴向应沿着线圈轴向放置,且靠近内壁,小零件或大而短的零件应将几个零件沿着线圈轴向连续接好后,一起磁化。单个短零件(长度与宽度之比小于5)应在零件两端贴附上长形铜棒后再进行磁化。

10.5当用线圈磁化长零件时,在线圈有效磁化区域,每隔500mm逐段磁化检验。10.6检验表面缺陷用交流电,检验近表面缺陷则使用直流电。剩磁法必须用直流电,如用交流电则应加接断电相位控制器。

10.7当检验磁性不明的零件时,应用灵敏度试片或材料相同的带有人工或自然缺陷的试件校验磁化规范是否合适。

11检验方法

磁粉探伤中,缺陷的显示可用湿法或干法进行。11. 1湿法-

一用磁悬液来显示缺陷

11.1.1剩磁法检验:指用零件磁化后的剩磁发现缺陷,凡经热处理的零件,其材料的剩余磁感应强度应在4/5T以上,矫顽力在795.8A/m(L/d>5)以上者可进行剩磁检验。工作时使零件瞬时(不超过0.5s)通电磁化,断电后浇磁悬液2~3遍,磁悬液的压力应微弱,或将零件浸入磁悬液中10~305,缓慢取出,静止1~2min后进行检验。11.1.2连续法检验:将零件浇以磁悬液,使整个零件均匀湿润,然后连续通电1~35,同时再向零件b磁悬液,停止浇磁悬液后,再切断电流。11. 2于法—

一用干磁粉来显示缺陷

采用干法须使用连续法磁化,用喷粉器或撒粉器将干磁粉喷撒在零件表面上.喷粉时磁粉不可太多,以免遮去缺陷。必要时可将多余的磁粉轻轻吹去。11.3-般表面比较光洁和平整的零件均采用湿法。532

JB/T 9744—1999

表面粗糙的零件或在施加磁悬液有困难的场合可用于法。干法不能在室外有风的场合进行。11.4每天工作开始前,应用标准样件或灵敏度试片检查磁悬液质量以及探伤机、退磁机是否正常,标推样件应有如下两类缺陷:

a)裂纹:磁粉沉聚浓密,痕迹清晰可见;h)细小磨裂:磁粉沉聚稀薄,痕迹隐约可见。11.4.1标准样件应编号,并用电笔标上缺陷部位,每个标准样件应附有缺陷照片或草图以及说明卡片。

11.4.2检查磁粉探伤机工作情况,应按说明卡片的规定,将标准样件充磁和施加磁悬液。如果缺陷显示清晰,符合说明卡片的要求,即说明设备正常和磁悬液质量良好。12对磁粉和磁悬液的要求

应符合GB/T15822—1995中第6章的要求。12.1探伤所用的磁粉为四氧化三铁荧光磁粉。12.2磁粉的颜色(与零件颜色相比)应具有高对比度。检验表面光亮的零件用黑色磁粉,检验色泽较暗的零件用有色磁粉

12.3磁粉的粒度应均匀,平均粒度为5~10μm,最大粒度为50μm。荧光磁粉的粒度为2~5um。12.4磁粉应具有高导磁率、低矫顽力。12.5磁粉探伤所用的磁悬液是由磁粉和液体介质油或水配制而成。磁悬液内的磁粉,含量为15~25g/L,搅拌均匀,并根据使用情况进行更换,以保持磁悬液的清洁。12.6液体介质应具有挥发度低,化学稳定性好,闪点高,容易清洗,对零件无腐蚀和对人体无害等性质。

12.7油磁悬液的运动黏度在20℃时应为(10~20)×10‘m/s。当黏度较小时,应经常搅拌磁悬液。保持磁粉的均勾悬浮。

13退磁

13.1磁粉探伤后的零件须进行退磁。13.2经周向磁化的零件如无特殊要求以及探伤后尚须进行热处理的零件可不退磁。13.3退磁的两种方法

13.3.1交流电退磁:将需退磁的零件从通电螺管线圈中慢慢抽出,直到零件离线1m以上时才切断电流:或将交流电直接通过零件并逐渐将电流减少至零值。对于一般中、小型零件,线圈中心磁场强度应为19894~23873A/m。退磁时,零件长轴应与退磁线圈轴向一致,长与宽之比小于5的零件,可将数个零件在非磁性材料槽中纵向排列,彼此衔接,然后将槽从退磁线圈中慢慢抽出。13.3.2直流电退磁:将零件放于直流电磁场中,不断改变电流方向并逐渐将电流降至零值。大型零件可使用移动式电磁铁或电磁线圈分区退磁。13.4零件的退磁程度一般可用剩磁检查仪或磁强计测定。533

JB/T9744--1999

附录A

(标准的附录)

检验结果的判断

A1在缺陷上沉聚的磁粉痕迹一般有以下特征:A1.1裂纹:一般呈清晰而浓密的曲折线状。A1.1.1材料裂纹:沿材料轧制方向或拉丝方向形成的直线裂纹。A1.1.2淬火裂纹:零件热处理形成的裂纹。A1.1.3磨削裂纹:与磨削方向成一定角度,呈网状或平行的细线状。A1. 1. 4

锻造裂纹:锻造或模锻过程中形成的裂纹,般呈方向不定的曲线状或锯齿状。焊接裂纹:在焊接过程中由于应力集中形成的裂纹,A1.1.6疲劳裂纹:长期使用的零件由于交变负荷的作用而产生的裂纹。A1.2夹杂:呈单个或密集的点状或线状A2表面缺陷的磁粉痕迹较清晰,近表面缺陷的磁粉痕迹较暗淡,且复现性不好。A3非缺陷性的磁粉痕迹

除了真正缺陷会形成磁粉痕迹外,由于以下原因而形成的材料局部磁性不均勾也会出现磁粉痕迹、A3.1免费标准vv99.net

局部冷作硬化处。

A3.2温度剧烈改变的内应力处。A3.3两种不同组织的明显分界处。A3.4零件截面急剧变化处。

A3.5碳化物层状组织处。

A3.6由于操作不当造成的非缺陷性痕迹。534

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。