JB/T 2936.2-1999

基本信息

标准号: JB/T 2936.2-1999

中文名称:闭式冷挤压压力机 技术条件

标准类别:机械行业标准(JB)

标准状态:现行

发布日期:1999-05-14

实施日期:2000-01-01

下载格式:pdf zip

标准分类号

标准ICS号: 机械制造>>无屑加工设备>>25.120.10锻压设备、冲压机、剪切机

中标分类号:机械>>通用加工机械与设备>>J62锻压机械

出版信息

页数:13页

标准价格:16.0

相关单位信息

归口单位:全国锻压机械标准化技术委员会

发布部门:全国锻压机械标准化技术委员会

标准简介

JB/T 2936.2-1999 本标准是对 JB 2936-81《闭式冷挤压压力机 技术条件》的修订。修订时对重要固定拼命面、齿轮轴向错量位量、精度检验方法、滚动轴承最高温度等要求作了修改。 本标准是 JB/T 2936《闭式冷挤压压力机》系列标准的一部分。该系列标准包括以下两个部分: JB/T 2936.1-1999 闭式冷挤压压力机 型式与基本参数 JB/T 2936.2-1999 闭式冷挤压压力机 技术条件 本标准规定了闭式冷挤压压力机的技术要求、试验方法及检验规则等。 本标准适用于曲柄式和肘杆式冷挤压压力机。 本标准于 1982 年 1 月首次发布。

标准图片预览

标准内容

ICS25.120.10

中华人民共和国机械行业标准

JB/T2936.2—1999

闭式冷挤压压力机技术条件

1999-05-14发布

国家机械工业局

2000-01-01实施

JB/T2936.2—1999

本标准是对JB293681《闭式冷挤压压力机技术条件》的修订。本标准与JB293681相比,主要差异为:

-修改了重要固定结合面的要求:一修改了齿轮轴向错位量的要求:修改了精度检验方法;

一修改了滚动轴承最高温度的要求:一修改了标志的部分内容。vv99.net

本标准是闭式冷挤压压力机系列标准的一部分,JB/T2936在《闭式冷挤压压力机》的总标题下,包括以下两部分:

第1部分(即JB/T2936.1—1999):型式与基本参数;第2部分(即JB/T2936.21999):技术条件。本标准自2000年1月1日起实施。本标准自实施之日起代替JB293681。本标准的附录A是标准的附录。

本标准由全国锻压机械标准化技术委员会提出并归口。本标准起草单位:上海锻压机床厂等。本标准于1982年1月首次发布。

1范围

中华人民共和国机械行业标准

闭式冷挤压压力机技术条件

本标准规定了闭式冷挤压压力机的技术要求、试验方法及检验规则等。本标准适用于曲柄式和肘杆式冷挤压压力机(以下简称冷挤压机)。2引用标准

JB/T2936.2—1999

代替JB29368I

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性GB/T 1184—1996

GB/T1804—1992

GB/T5226.1—1996

GB/T 7932—1987

GB/T 7935—1987

GB/T109231989

GB/T 13306—1991

JB/T18291997

JB/T2936.1—1999

JB/T 8356.1—1996

3技术要求

3.1一般要求

形状和位置公差未注公差值

一般公差线性尺寸的未注公差

工业机械电气设备第1部分:通用技术条件气动系统通用技术条件

液压元件通用技术条件

锻压机械精度检验通则

锻压机械通用技术条件

闭式冷挤压压力机型式与基本参数机床包装技术条件

3.1.1冷挤压机的型式和基本参数应符合JB/T2936.1的规定。冷挤压机应按照规定程序批准的图样及技术文件制造

3.1.2冷挤压机的滑块应具有足够的导向长度、良好的导向结构,以确保较高的导向精度3.1.3冷挤压机应具有足够刚度,其刚度值应符合有关规定。3.1.4冷挤压机应具有可靠的过载保护装置,并备有公称力指示器。3.1.5冷挤压机应具备安装自动送料的条件。3.1.6冷挤压机应符合有关安全标准的要求,例如:机身前面和后面均应设有紧急停止按钮;模具空间前后一般应具备人身安全保护装置:飞轮一般应装有制动装置:外露的旋转齿轮、带轮等应有防护装置:有可能松脱的零件应有可靠的防松装置;要求单向旋转的电动机或飞轮应在明显的零件位置上标出运动方向的箭头等。

3.1.7冷挤压机应有润滑、操纵(机械、电气和液压等)和安全等各种标牌或标志,所有标牌或标志均应符合有关规定并应清晰、耐久,其固定位置应正确、牢固、美观。国家机械工业局1999-05-14批准2000-01-01实施

JB/T2936.2—1999

3.1.8不能在地面上维修、保养的部位应备有扶梯和检修台等装置,检修台应有栏杆和防滑的脚踏板脚踏板的边缘应高起,边高不低于40mm,栏杆高度不低于800mm。3.1.9制造厂应保证冷挤压机配套的外购件(包括电气、液压、气动等元件)符合现行标准或取得其合格证,并须与机器同时进行运转试验。3.1.10出厂冷挤压机应保证其完整性,并备有必须的附件及备用易损件,特殊附件由用户与制造厂商定,随机供应或单独订货。

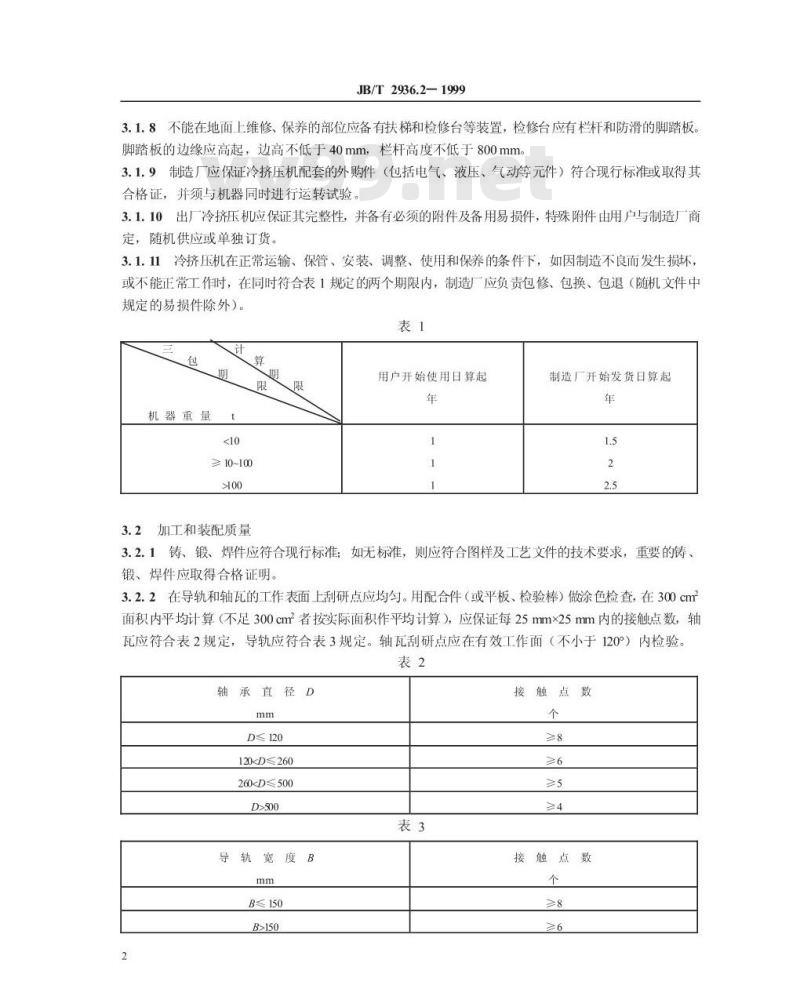

3.1.11冷挤压机在正常运输、保管、安装、调整、使用和保养的条件下,如因制造不良而发生损坏,或不能正常工作时,在同时符合表1规定的两个期限内,制造厂应负责包修、包换、包退(随机文件中规定的易损件除外)。

机器重量

≥10~100

加工和装配质量

用户开始使用日算起

制造厂开始发货日算起

3.2.1铸、锻、焊件应符合现行标准;如无标准,则应符合图样及工艺文件的技术要求,重要的铸、锻、焊件应取得合格证明。

3.2.2在导轨和轴瓦的工作表面上刮研点应均匀。用配合件(或平板、检验棒)做涂色检查,在300cm面积内平均计算(不足300cm者按实际面积作平均计算),应保证每25mmx25mm内的接触点数,轴瓦应符合表2规定,导轨应符合表3规定。轴瓦刮研点应在有效工作面(不小于120°)内检验。表2

轴承直径D

D≤120

120260导轨宽度B

B≤150

接触点数

接触点数

JB/T2936.2—1999

3.2.3两配合件(如滑动导轨及轴瓦、轴套等)的工作面采用机械加工方法,加工时用涂色法检验,应接触均匀。接触面积累计数值在轴套内的轴向及在导轨的全长上不小于70%,在导轨宽度上不小于50%

上述规定不适用于非轴承用轴套。轴瓦或轴套的刮研点和接触情况应在实际工作位置检验(装入轴瓦座)。3.2.4导轨单件充允许用检验平板以涂色法检查其接触情况,总装时再以塞尺检查导轨与滑块贴合时的角度误差,以0.03mm塞尺不入为准。但在导轨端面的局部位置,允许插入10mm深。3.2.5滑块或导轨的滑动面应采取措施,以提高其精度保持能力。一般可卸换导轨硬度应低于不可卸换导轨的硬度。对滚动导轨可视实际情况而定。3.2.6冷挤压机应按装配工艺规程进行装配,装在其上的零部件应符合质量要求,不允许装入图样未规定的垫片、套等零件。

3.2.7重要的固定接合面应紧密贴合。用0.05mm塞尺进行检验只许塞尺局部插入,允许塞尺塞入深度不应大于接触面宽的1/4,接触面间可塞入塞尺部位累计长度不应大于周长的1/10。3.2.8可分轴瓦外径与轴瓦座应紧密接触。在有效工作面(不小于120°)内轴向面积不小于70%3.2.9啮合齿轮的轴向错位量不应大于表4规定。表4

较宽齿轮轮缘宽度B

B≤100

中心错位量

转速较高的零部件,应进行平衡试验和校正,其不平衡度误差应符合有关标准或技术文件规定3.2.11

飞轮部装(或总装)后应检查飞轮跳动,其跳动误差不应大于表5规定。表5

飞轮直径D

D≤1000

1000D>2000

端面 (轴向)

注:测量时将百分表分别按径向和轴向两个方向触及飞轮。当飞轮旋转一周,百分表的最大读数差即为跳动量。3.2.12液压、气动、润滑、冷却系统的油、水、气不应有渗漏现象。3.3电气设备质量

冷挤压机的电气技术要求应符合GB/T5226.1的有关规定。3.4液压、气动装置质量

3.4.1液压、气动元件的技术要求应符合GB/T7935和GB/T7932的有关规定。对于液压缸当液体最大工作压力小于20MPa时,试验压力为液体最大工作压力的1.5倍:当液体3

JB/T2936.2—1999

最大工作压力等于或大于20MPa时,试验压力为液体最大工作压力的1.25倍,均应保压10min,不得有渗漏、零件损坏等不正常现象。3.4.2液压传动部件在工作速度范围内不应发生振动、爬行、停滞和显著的冲击现象。3.4.3液压系统工作时,油箱内的油温一般不应高于50℃,连续满负荷工作4h后,油箱内油温不应高于60℃。

3.5外观质量

3.5.1冷挤压机表面不应有图样未规定的凸起,凹陷和粗糙不平;门、盖接合处应平整;零件、部件接合面边缘不应有明显的错位,其错位和不均匀量应符合JB/T1829的有关规定。3.5.2冷挤压机零部件、附件的涂漆技术要求应符合JB/T1829的规定。3.5.3冷挤压机的各种外露管路应布置合理、排列整齐。3.5.4埋头的螺钉不应突出于零件表面;固定销一般应略突出于零件表面:螺栓尾端应突出于螺母之外,但突出部分不应过长及参差不齐。3.6精度

精度的检验应符合附录A(标准的附录)的规定。4试验方法及验收规则

4.1每台冷挤压机须经制造厂质量检验部门检验合格后才能出厂。在特殊情况下,经用户同意,检验也可在用户厂进行。

4.2冷挤压机须按下列项目进行检验:a)基本参数:

b)空运转试验;

c)负荷试验;

d)超负荷试验:

e)精度检验:

外观;

g)其它。

4.3冷挤压机基本参数的检验

冷挤压机在无负荷情况下检验表6中各项参数,其误差应符合表6的规定4.4空运转试验

每台冷挤压机均应进行空运转试验,其中包括:单次行程试验、连续行程试验、装模高度调整试验和寸动行程试验。

4.4.1空运转时间的规定,冷挤压机工作机构运动的连续空运转时间一般应不少于4h,其中连续行程的运转时间不少于2h,单次行程的运转时间不少于1.5h。4.4.2单次行程运转时,离合器、制动器的每分钟接合次数不应少于表7的规定。表6

检验项目

允许误差

滑块行程

滑块行程次数

最大装模高度

装模高度调节量

最大装模左右尺寸

上、下顶料行程

滑块下平面尺寸(前后)

工作台板尺寸

曲柄式

肘杆式

1误差是在电源正常情况下进行检验,JB/T2936.2—1999

2误差折算结果小于1mm仍以1mm计算。3应符合GB/T1804中m级的规定。表7

滑块每分钟行程次数

离合器、制动器每分钟接合次数对滑块每分钟行程次数的百分比%

注:表内相邻两档间的数值以插入法求得。40

行程量的土1%

行程量的3%

次数的10%

高度的*%

调节量的+10%

不小于基本参数规定

行程量的%

见注3

见注3

4.4.3在操作位置处,测定冷挤压机单次行程空运转时的噪声,其噪声声压级不应大于90dB(A)。噪声测量方法应符合有关标准的规定。4.4.4摩擦离合器、制动器和电磁控制阀在单次行程运转试验(包括寸动行程)时,动作应平稳而协调。试验中摩擦片(块)不准有烧伤现象。当采用耐高温摩擦材料时,摩擦片(块)的发热不应影响其周围零部件的正常工作。

4.4.5在空运转时间内,滑动轴承的温升不应大于35℃,最高温度不应高于70℃;滚动轴承的温升不应大于40℃,最高温度不应高于70℃:滑块导轨的温升不应大于15℃,最高温度不应高于50℃。4.4.6在空运转时间内,冷挤压机及其附属装置的工作机构、操纵机构动作应平稳、可靠、相互协调。滑块行程停止时,停止位置应符合设计规定:当单次行程及连续行程终了时,滑块停在上死点的位置误差以曲轴转角计为土5°。

4.4.7电气、液压、气动、润滑和冷却系统及其附属装置的工作情况应正常、可靠。在工作系统内的液体、气体管路不应有阻滞和渗漏现象。4.4.8安全保护装置应准确、可靠。在单次行程工作规范时,不得发生连续行程的现象。4.4.9寸动行程试验

JB/T2936.2—1999

寸动行程试验应不少于20次,每次间隔3s,动作应灵敏、可靠。4.4.10装模高度调整试验

在主传动停止状态,滑块往复一次。a)操纵机构动作应准确、灵敏、可靠:b)电动机的稳定电流不得超过额定数据:)限位保护装置应可靠:

d)装模高度的指示装置应指示准确。4.5负荷试验(或工作试验)

4.5.1每台冷挤压机均应按公称力进行满负荷试验,试验次数不少于三次a)所有机构在负荷试验时,动作应协调、可靠:零件不应有损坏现象;b)复检精度,其值应符合3.6的规定。4.5.2对于新产品(或主要结构、材质、工艺等有较大修改的老产品)样机应做如下的试验:a)检验连续行程及单次行程允许功,其值应符合标准;b)检验上、下顶料力,其值应符合JB/T2936.1的规定;c)测定冷挤压机的总刚度,其值应符合有关规定。4.6超负荷试验

4.6.1对于新产品(或主要结构、材质、工艺等有较大修改的老产品)样机,应按公称力值的120%进行超负荷试验,试验次数应不少于三次。成批生产的定型产品允许抽检。试验时所有机构的工作应正常,零件不应有塑性变形和损坏现象。4.6.2过载保护装置和公称力指示器的试验过载保护装置应保证冷挤压机能发出公称力值。当载荷超过公称力值时,应起保护冷挤压机的作用。超载数值应符合设计要求。公称力指示器应指示正确。4.7精度检验

4.7.1每台冷挤压机均应进行精度检验,4.7.2冷挤压机的精度应符合3.6的要求。4.7.3满负荷试验后的精度检验实测数据和滑块与导轨间的间隙实测数据应记入合格证明书。5标志、包装与贮运

5.1冷挤压机的零件、部件、附件和备件的外露加工表面,应涂防锈剂后,再予以包装。防锈技术要求应符合JB/T1829的有关规定。5.2每台冷挤压机及其部件的包装技术要求应符合JB/T8356.1的规定。5.3每台冷挤压机的外部应紧固标牌,并符合GB/T13306的规定,标牌上应包括下列内容:a)制造企业名称和地址:

b)产品的型号与基本参数;

c)出厂年份和编号。

5.4每台冷挤压机均应附带下列文件:a)合格证明书;

b)使用说明书:

c)装箱单。

JB/T 2936.2—1999

A1简要说明

JB/T2936.2—1999

附录A

(标准的附录)

冷挤压机精度的检验

A1.1精度检验前,应调整冷挤压机的安装水平。在工作台板中间位置,沿冷挤压机纵向和横向放置水平仪,水平仪的读数均不应大于0.20/1000A1.2工作台板上平面为冷挤压机的检验基准面。A1.3在检验矩形平面时,当边长L小于或等于1000mm时,在距边缘0.1L的范围内不检测;当边长L大于1000mm时,在距边缘100mm的范围内不检测。A1.4本标准的精度检验顺序,并不表示实际检验次序。为了装拆检验工具和检验方便,可按任意次序进行检验,

A1.5冷挤压机精度的允差值,按实际检验长度用公式计算。计算结果,其数值小于5um,以5um计:大于5um不足10μm时,以10um计。A1.6在G3、G4项的精度检验过程中,滑块平衡机构应处于工作状态A1.7工作台板上、下两平面的平行度按GB/T11841996中表B3选用:a)公称力小于或等于4000kN时,按6级公差;b)公称力大于4000kN时,按7级公差。A1.8当工作台板及工作台均作为检验基准时,工作台板上、下两平面的平行度可以不测。2几何精度的检验

几何精度的检验项目、允差见表A1。8

检验项目

工作台

板上平面

的平面度

滑块下

平面的平

滑块下

平面与工

作台板上

平面的平

b前后

公称力小于或等于4000KN:

公称力大于4000kN:

行程下死点:

上、下行程中点:

检验工具

水平仪、桥

板、其它辅助

表架、指示

器、其它辅助

检验方法

(参照GB/T10923—1989的有关条文)5.3.24.1

工作台板上放一桥板,其上放一水平仪,分别沿图示测量方向移动桥板,每隔桥板长度记录一次水平仪读数。

通过工作台板O、A、C三点建立基准平面,根据水平仪读数求得各测量点到基准平面的坐标值。

误差以被测面上各测点对基准平面坐标值的最大代数差计

5.4.1.2.1

在工作台板上,放一长度(或直径)不大于500mm的垫块,垫块上放一带表架的指示器,使指示器测头顶在滑块下平面上。当滑块在最大、最小装模高度时,滑块行程位于下死点,垫块按图示现定移动测量。

误差按指示器在图示的前后、左右方向上4(前后两端点,左右三点)的读数差值计。尚需在行程的中间位置上进行测量,允差值增加一倍

JB/T2936.2-

1)2允许在装配前进行检验。

2)L为工作台板长边被测长度。3)L为滑块下平面的被测长度。检验项目

滑块行

程对工作

台板上平

面的垂直

b前后

表A1(完)

0.025-015)

4)操作者一边为“前”,其右边为“右”;对应边为“后”、“左”。5)为滑块行程长度。

6)装模高度调节量大于500mm时,尚需在调节量的中间位置进行测量。检验工具

平尺、角

尺、表架、

指示器、其

它辅助工具

检验方法

(参照GB/T10923—1989的有关条文)5.5.22.1

在工作台板中间位置上放一检验平尺,角尺放在平尺上,指示器紧固在滑块下平面,使指示器测头触及角尺的检验面上。滑块向下运行时(最大、最小装模高度),在通过工作台板中心的两个相互垂直的方向上进行测量。

误差按指示器在滑块行程下半部分内的读数差值计

JB/T2936.2-

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国机械行业标准

JB/T2936.2—1999

闭式冷挤压压力机技术条件

1999-05-14发布

国家机械工业局

2000-01-01实施

JB/T2936.2—1999

本标准是对JB293681《闭式冷挤压压力机技术条件》的修订。本标准与JB293681相比,主要差异为:

-修改了重要固定结合面的要求:一修改了齿轮轴向错位量的要求:修改了精度检验方法;

一修改了滚动轴承最高温度的要求:一修改了标志的部分内容。vv99.net

本标准是闭式冷挤压压力机系列标准的一部分,JB/T2936在《闭式冷挤压压力机》的总标题下,包括以下两部分:

第1部分(即JB/T2936.1—1999):型式与基本参数;第2部分(即JB/T2936.21999):技术条件。本标准自2000年1月1日起实施。本标准自实施之日起代替JB293681。本标准的附录A是标准的附录。

本标准由全国锻压机械标准化技术委员会提出并归口。本标准起草单位:上海锻压机床厂等。本标准于1982年1月首次发布。

1范围

中华人民共和国机械行业标准

闭式冷挤压压力机技术条件

本标准规定了闭式冷挤压压力机的技术要求、试验方法及检验规则等。本标准适用于曲柄式和肘杆式冷挤压压力机(以下简称冷挤压机)。2引用标准

JB/T2936.2—1999

代替JB29368I

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性GB/T 1184—1996

GB/T1804—1992

GB/T5226.1—1996

GB/T 7932—1987

GB/T 7935—1987

GB/T109231989

GB/T 13306—1991

JB/T18291997

JB/T2936.1—1999

JB/T 8356.1—1996

3技术要求

3.1一般要求

形状和位置公差未注公差值

一般公差线性尺寸的未注公差

工业机械电气设备第1部分:通用技术条件气动系统通用技术条件

液压元件通用技术条件

锻压机械精度检验通则

锻压机械通用技术条件

闭式冷挤压压力机型式与基本参数机床包装技术条件

3.1.1冷挤压机的型式和基本参数应符合JB/T2936.1的规定。冷挤压机应按照规定程序批准的图样及技术文件制造

3.1.2冷挤压机的滑块应具有足够的导向长度、良好的导向结构,以确保较高的导向精度3.1.3冷挤压机应具有足够刚度,其刚度值应符合有关规定。3.1.4冷挤压机应具有可靠的过载保护装置,并备有公称力指示器。3.1.5冷挤压机应具备安装自动送料的条件。3.1.6冷挤压机应符合有关安全标准的要求,例如:机身前面和后面均应设有紧急停止按钮;模具空间前后一般应具备人身安全保护装置:飞轮一般应装有制动装置:外露的旋转齿轮、带轮等应有防护装置:有可能松脱的零件应有可靠的防松装置;要求单向旋转的电动机或飞轮应在明显的零件位置上标出运动方向的箭头等。

3.1.7冷挤压机应有润滑、操纵(机械、电气和液压等)和安全等各种标牌或标志,所有标牌或标志均应符合有关规定并应清晰、耐久,其固定位置应正确、牢固、美观。国家机械工业局1999-05-14批准2000-01-01实施

JB/T2936.2—1999

3.1.8不能在地面上维修、保养的部位应备有扶梯和检修台等装置,检修台应有栏杆和防滑的脚踏板脚踏板的边缘应高起,边高不低于40mm,栏杆高度不低于800mm。3.1.9制造厂应保证冷挤压机配套的外购件(包括电气、液压、气动等元件)符合现行标准或取得其合格证,并须与机器同时进行运转试验。3.1.10出厂冷挤压机应保证其完整性,并备有必须的附件及备用易损件,特殊附件由用户与制造厂商定,随机供应或单独订货。

3.1.11冷挤压机在正常运输、保管、安装、调整、使用和保养的条件下,如因制造不良而发生损坏,或不能正常工作时,在同时符合表1规定的两个期限内,制造厂应负责包修、包换、包退(随机文件中规定的易损件除外)。

机器重量

≥10~100

加工和装配质量

用户开始使用日算起

制造厂开始发货日算起

3.2.1铸、锻、焊件应符合现行标准;如无标准,则应符合图样及工艺文件的技术要求,重要的铸、锻、焊件应取得合格证明。

3.2.2在导轨和轴瓦的工作表面上刮研点应均匀。用配合件(或平板、检验棒)做涂色检查,在300cm面积内平均计算(不足300cm者按实际面积作平均计算),应保证每25mmx25mm内的接触点数,轴瓦应符合表2规定,导轨应符合表3规定。轴瓦刮研点应在有效工作面(不小于120°)内检验。表2

轴承直径D

D≤120

120

B≤150

接触点数

接触点数

JB/T2936.2—1999

3.2.3两配合件(如滑动导轨及轴瓦、轴套等)的工作面采用机械加工方法,加工时用涂色法检验,应接触均匀。接触面积累计数值在轴套内的轴向及在导轨的全长上不小于70%,在导轨宽度上不小于50%

上述规定不适用于非轴承用轴套。轴瓦或轴套的刮研点和接触情况应在实际工作位置检验(装入轴瓦座)。3.2.4导轨单件充允许用检验平板以涂色法检查其接触情况,总装时再以塞尺检查导轨与滑块贴合时的角度误差,以0.03mm塞尺不入为准。但在导轨端面的局部位置,允许插入10mm深。3.2.5滑块或导轨的滑动面应采取措施,以提高其精度保持能力。一般可卸换导轨硬度应低于不可卸换导轨的硬度。对滚动导轨可视实际情况而定。3.2.6冷挤压机应按装配工艺规程进行装配,装在其上的零部件应符合质量要求,不允许装入图样未规定的垫片、套等零件。

3.2.7重要的固定接合面应紧密贴合。用0.05mm塞尺进行检验只许塞尺局部插入,允许塞尺塞入深度不应大于接触面宽的1/4,接触面间可塞入塞尺部位累计长度不应大于周长的1/10。3.2.8可分轴瓦外径与轴瓦座应紧密接触。在有效工作面(不小于120°)内轴向面积不小于70%3.2.9啮合齿轮的轴向错位量不应大于表4规定。表4

较宽齿轮轮缘宽度B

B≤100

中心错位量

转速较高的零部件,应进行平衡试验和校正,其不平衡度误差应符合有关标准或技术文件规定3.2.11

飞轮部装(或总装)后应检查飞轮跳动,其跳动误差不应大于表5规定。表5

飞轮直径D

D≤1000

1000

端面 (轴向)

注:测量时将百分表分别按径向和轴向两个方向触及飞轮。当飞轮旋转一周,百分表的最大读数差即为跳动量。3.2.12液压、气动、润滑、冷却系统的油、水、气不应有渗漏现象。3.3电气设备质量

冷挤压机的电气技术要求应符合GB/T5226.1的有关规定。3.4液压、气动装置质量

3.4.1液压、气动元件的技术要求应符合GB/T7935和GB/T7932的有关规定。对于液压缸当液体最大工作压力小于20MPa时,试验压力为液体最大工作压力的1.5倍:当液体3

JB/T2936.2—1999

最大工作压力等于或大于20MPa时,试验压力为液体最大工作压力的1.25倍,均应保压10min,不得有渗漏、零件损坏等不正常现象。3.4.2液压传动部件在工作速度范围内不应发生振动、爬行、停滞和显著的冲击现象。3.4.3液压系统工作时,油箱内的油温一般不应高于50℃,连续满负荷工作4h后,油箱内油温不应高于60℃。

3.5外观质量

3.5.1冷挤压机表面不应有图样未规定的凸起,凹陷和粗糙不平;门、盖接合处应平整;零件、部件接合面边缘不应有明显的错位,其错位和不均匀量应符合JB/T1829的有关规定。3.5.2冷挤压机零部件、附件的涂漆技术要求应符合JB/T1829的规定。3.5.3冷挤压机的各种外露管路应布置合理、排列整齐。3.5.4埋头的螺钉不应突出于零件表面;固定销一般应略突出于零件表面:螺栓尾端应突出于螺母之外,但突出部分不应过长及参差不齐。3.6精度

精度的检验应符合附录A(标准的附录)的规定。4试验方法及验收规则

4.1每台冷挤压机须经制造厂质量检验部门检验合格后才能出厂。在特殊情况下,经用户同意,检验也可在用户厂进行。

4.2冷挤压机须按下列项目进行检验:a)基本参数:

b)空运转试验;

c)负荷试验;

d)超负荷试验:

e)精度检验:

外观;

g)其它。

4.3冷挤压机基本参数的检验

冷挤压机在无负荷情况下检验表6中各项参数,其误差应符合表6的规定4.4空运转试验

每台冷挤压机均应进行空运转试验,其中包括:单次行程试验、连续行程试验、装模高度调整试验和寸动行程试验。

4.4.1空运转时间的规定,冷挤压机工作机构运动的连续空运转时间一般应不少于4h,其中连续行程的运转时间不少于2h,单次行程的运转时间不少于1.5h。4.4.2单次行程运转时,离合器、制动器的每分钟接合次数不应少于表7的规定。表6

检验项目

允许误差

滑块行程

滑块行程次数

最大装模高度

装模高度调节量

最大装模左右尺寸

上、下顶料行程

滑块下平面尺寸(前后)

工作台板尺寸

曲柄式

肘杆式

1误差是在电源正常情况下进行检验,JB/T2936.2—1999

2误差折算结果小于1mm仍以1mm计算。3应符合GB/T1804中m级的规定。表7

滑块每分钟行程次数

离合器、制动器每分钟接合次数对滑块每分钟行程次数的百分比%

注:表内相邻两档间的数值以插入法求得。40

行程量的土1%

行程量的3%

次数的10%

高度的*%

调节量的+10%

不小于基本参数规定

行程量的%

见注3

见注3

4.4.3在操作位置处,测定冷挤压机单次行程空运转时的噪声,其噪声声压级不应大于90dB(A)。噪声测量方法应符合有关标准的规定。4.4.4摩擦离合器、制动器和电磁控制阀在单次行程运转试验(包括寸动行程)时,动作应平稳而协调。试验中摩擦片(块)不准有烧伤现象。当采用耐高温摩擦材料时,摩擦片(块)的发热不应影响其周围零部件的正常工作。

4.4.5在空运转时间内,滑动轴承的温升不应大于35℃,最高温度不应高于70℃;滚动轴承的温升不应大于40℃,最高温度不应高于70℃:滑块导轨的温升不应大于15℃,最高温度不应高于50℃。4.4.6在空运转时间内,冷挤压机及其附属装置的工作机构、操纵机构动作应平稳、可靠、相互协调。滑块行程停止时,停止位置应符合设计规定:当单次行程及连续行程终了时,滑块停在上死点的位置误差以曲轴转角计为土5°。

4.4.7电气、液压、气动、润滑和冷却系统及其附属装置的工作情况应正常、可靠。在工作系统内的液体、气体管路不应有阻滞和渗漏现象。4.4.8安全保护装置应准确、可靠。在单次行程工作规范时,不得发生连续行程的现象。4.4.9寸动行程试验

JB/T2936.2—1999

寸动行程试验应不少于20次,每次间隔3s,动作应灵敏、可靠。4.4.10装模高度调整试验

在主传动停止状态,滑块往复一次。a)操纵机构动作应准确、灵敏、可靠:b)电动机的稳定电流不得超过额定数据:)限位保护装置应可靠:

d)装模高度的指示装置应指示准确。4.5负荷试验(或工作试验)

4.5.1每台冷挤压机均应按公称力进行满负荷试验,试验次数不少于三次a)所有机构在负荷试验时,动作应协调、可靠:零件不应有损坏现象;b)复检精度,其值应符合3.6的规定。4.5.2对于新产品(或主要结构、材质、工艺等有较大修改的老产品)样机应做如下的试验:a)检验连续行程及单次行程允许功,其值应符合标准;b)检验上、下顶料力,其值应符合JB/T2936.1的规定;c)测定冷挤压机的总刚度,其值应符合有关规定。4.6超负荷试验

4.6.1对于新产品(或主要结构、材质、工艺等有较大修改的老产品)样机,应按公称力值的120%进行超负荷试验,试验次数应不少于三次。成批生产的定型产品允许抽检。试验时所有机构的工作应正常,零件不应有塑性变形和损坏现象。4.6.2过载保护装置和公称力指示器的试验过载保护装置应保证冷挤压机能发出公称力值。当载荷超过公称力值时,应起保护冷挤压机的作用。超载数值应符合设计要求。公称力指示器应指示正确。4.7精度检验

4.7.1每台冷挤压机均应进行精度检验,4.7.2冷挤压机的精度应符合3.6的要求。4.7.3满负荷试验后的精度检验实测数据和滑块与导轨间的间隙实测数据应记入合格证明书。5标志、包装与贮运

5.1冷挤压机的零件、部件、附件和备件的外露加工表面,应涂防锈剂后,再予以包装。防锈技术要求应符合JB/T1829的有关规定。5.2每台冷挤压机及其部件的包装技术要求应符合JB/T8356.1的规定。5.3每台冷挤压机的外部应紧固标牌,并符合GB/T13306的规定,标牌上应包括下列内容:a)制造企业名称和地址:

b)产品的型号与基本参数;

c)出厂年份和编号。

5.4每台冷挤压机均应附带下列文件:a)合格证明书;

b)使用说明书:

c)装箱单。

JB/T 2936.2—1999

A1简要说明

JB/T2936.2—1999

附录A

(标准的附录)

冷挤压机精度的检验

A1.1精度检验前,应调整冷挤压机的安装水平。在工作台板中间位置,沿冷挤压机纵向和横向放置水平仪,水平仪的读数均不应大于0.20/1000A1.2工作台板上平面为冷挤压机的检验基准面。A1.3在检验矩形平面时,当边长L小于或等于1000mm时,在距边缘0.1L的范围内不检测;当边长L大于1000mm时,在距边缘100mm的范围内不检测。A1.4本标准的精度检验顺序,并不表示实际检验次序。为了装拆检验工具和检验方便,可按任意次序进行检验,

A1.5冷挤压机精度的允差值,按实际检验长度用公式计算。计算结果,其数值小于5um,以5um计:大于5um不足10μm时,以10um计。A1.6在G3、G4项的精度检验过程中,滑块平衡机构应处于工作状态A1.7工作台板上、下两平面的平行度按GB/T11841996中表B3选用:a)公称力小于或等于4000kN时,按6级公差;b)公称力大于4000kN时,按7级公差。A1.8当工作台板及工作台均作为检验基准时,工作台板上、下两平面的平行度可以不测。2几何精度的检验

几何精度的检验项目、允差见表A1。8

检验项目

工作台

板上平面

的平面度

滑块下

平面的平

滑块下

平面与工

作台板上

平面的平

b前后

公称力小于或等于4000KN:

公称力大于4000kN:

行程下死点:

上、下行程中点:

检验工具

水平仪、桥

板、其它辅助

表架、指示

器、其它辅助

检验方法

(参照GB/T10923—1989的有关条文)5.3.24.1

工作台板上放一桥板,其上放一水平仪,分别沿图示测量方向移动桥板,每隔桥板长度记录一次水平仪读数。

通过工作台板O、A、C三点建立基准平面,根据水平仪读数求得各测量点到基准平面的坐标值。

误差以被测面上各测点对基准平面坐标值的最大代数差计

5.4.1.2.1

在工作台板上,放一长度(或直径)不大于500mm的垫块,垫块上放一带表架的指示器,使指示器测头顶在滑块下平面上。当滑块在最大、最小装模高度时,滑块行程位于下死点,垫块按图示现定移动测量。

误差按指示器在图示的前后、左右方向上4(前后两端点,左右三点)的读数差值计。尚需在行程的中间位置上进行测量,允差值增加一倍

JB/T2936.2-

1)2允许在装配前进行检验。

2)L为工作台板长边被测长度。3)L为滑块下平面的被测长度。检验项目

滑块行

程对工作

台板上平

面的垂直

b前后

表A1(完)

0.025-015)

4)操作者一边为“前”,其右边为“右”;对应边为“后”、“左”。5)为滑块行程长度。

6)装模高度调节量大于500mm时,尚需在调节量的中间位置进行测量。检验工具

平尺、角

尺、表架、

指示器、其

它辅助工具

检验方法

(参照GB/T10923—1989的有关条文)5.5.22.1

在工作台板中间位置上放一检验平尺,角尺放在平尺上,指示器紧固在滑块下平面,使指示器测头触及角尺的检验面上。滑块向下运行时(最大、最小装模高度),在通过工作台板中心的两个相互垂直的方向上进行测量。

误差按指示器在滑块行程下半部分内的读数差值计

JB/T2936.2-

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。