JB 3905-1985

基本信息

标准号: JB 3905-1985

中文名称:凿岩机械与气动工具 铸造铝合金通用技术条件

标准类别:机械行业标准(JB)

标准状态:已作废

实施日期:1996-04-01

下载格式:pdf zip

相关标签: 凿岩 机械 气动工具 铸造 铝合金 通用 技术 条件

标准分类号

中标分类号:机械>>通用机械与设备>>J84凿岩机械

关联标准

替代情况:被JB/T 3905-94代替

出版信息

标准价格:15.0

相关单位信息

标准简介

标准图片预览

标准内容

ICS73.100.10

备案号:19783--2007

中华人民共和国机械行业标准

JB/T3905—2006

代替JB/T3905—1994

凿岩机械与气动工具

铸造铝合金通用技术条件

General specifications forcastingaluminiumalloyofrockdrillingmachinesandpneumatictools2006-12-31发布

2007-07-01实施

中华人民共和国国家发展和改革委员会发布前言。

规范性引用文件

化学成分的检验,

力学性能的检验

金相检验.

含气量的检验

变质效果的检验,

JB/T3905—2006

JB/T3905—2006

本标准代替JB/T3905一1994《凿岩机械与气动工具铸造铝合金通用技术条件》。本标准与JB/T3905—1994相比,主要变化如下:增加了第3章的内容;

在表1中增加了“Ti”、“Be”、“Ti十Zr”含量的要求,“杂质总和”一栏中ZL101砂型由原来的1.0%修改为1.1%,金属型由原来的1.4%修订为1.5%;还增加了表注3和表注4;增加了4.4、4.5和5.6的内容;

表2中抗拉强度略有所提高,并对ZL107的伸长率作了相应的改动。本标准由中国机械工业联合会提出。本标准由全国凿岩机械与气动工具标准化技术委员会(SAC/TC173)归口。本标准起草单位:天水风动机械有限责任公司。本标准主要起草人:袁振江、张卫民、张春梅。本标准所代替标准的历次版本发布情况为:-JB/T3905—1985、JB/T3905—1994。Ⅱ

1·范围

凿岩机械与气动工具

铸造铝合金通用技术条件

JB/T3905—2006

本标准规定了凿岩机械与气动工具铸造铝合金的化学成分、力学性能、晶粒度、含气量及变质效果等。

本标准适用于凿岩机械与气动工具铸造铝合金,并与JB/T3904配套使用,2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T228—2002金属材料室温拉伸试验方法(eqvISO6892:1998(E))GB/T231.1--2002金属布氏硬度第1部分:试验方法(eqvISO6506-1:1999(E))GB/T1173—1995铸造铝合金(neqASTMB26:1992)GB/T6987.3—2001铝及铝合金化学分析方法火焰原子吸收光谱法测定铜量(negISO3980:1977)

GB/T6987.4—2001

GB/T6987.5—2001

GB/T6987.6—2001

GB/T6987.7—2001

1973)

GB/T6987.8—2001

GB/T6987.92001

GB/T6987.10—2001

GB/T6987.11—2001

铝及铝合金化学分析方法邻二氮杂菲分光光度法测定铁量(neqISo793:铝及铝合金化学分析方法重量法测定硅量(neqISO797:1973)铝及铝合金化学分析方法钼蓝分光光度法测定硅量(neqISO868:1973)高碘酸钾分光光度法测定锰量(neqISo886:铝及铝合金化学分析方法

铝及铝合金化学分析方法EDTA滴定法测定锌量(neqISO1784:1976)铝及铝合金化学分析方法火焰原子吸收光谱法测定锌量(neqISO5194:铝及铝合金化学分析方法苯基荧光酮分光光度法测定锡量铝及铝合金化学分析方法火焰原子吸收光谱法测定铅量(neqISO4192铝及铝合金化学分析方法二安替吡琳甲烷分光光度法测定钛量(neqISOGB/T6987.12—2001

6727:1986)

铝及铝合金化学分析方法苯甲酰苯眩分光光度法测定钒量GB/T6987.13—2001

GB/T6987.14—2001

铝及铝合金化学分析方法丁二酮分光光度法测定镍量(neqISO3979:铝及铝合金化学分析方法火焰原子吸收光谱法测定镍量(neqISO3981:GB/T6987.15—-2001

GB/T6987.16—2001

GB/T6987.17—2001

铝及铝合金化学分析方法CDTA滴定法测定镁量(neqISO2297:1973)铝及铝合金化学分析方法火焰原子吸收光谱法测定镁量(neqISO3256:1

JB/T3905—2006

铝及铝合金化学分析方法火焰原子吸收光谱法测定铬量(neqISO4193:GB/T6987.18—2001

铝及铝合金化学分析方法二甲苯酚橙光度法测定锆量GB/T6987.19—2001

GB/T6987.20—2001铝及铝合金化学分析方法丁基罗丹明B分光光度法测定量GB/T6987.21一2001铝及铝合金化学分析方法火焰原子吸收光谱法测定钙量GB/T8063一1994铸造有色金属及其合金牌号表示方法JB/T3904凿岩机械与气动工具金属型、砂型铸造铝合金铸件通用技术条件JB/T7946.1铸造铝合金金相铸造铝硅合金变质JB/T7946.3

铸造铝合金金相铸造铝合金针孔铸造铝合金金相铸造铝铜合金晶粒度JB/T7946.4

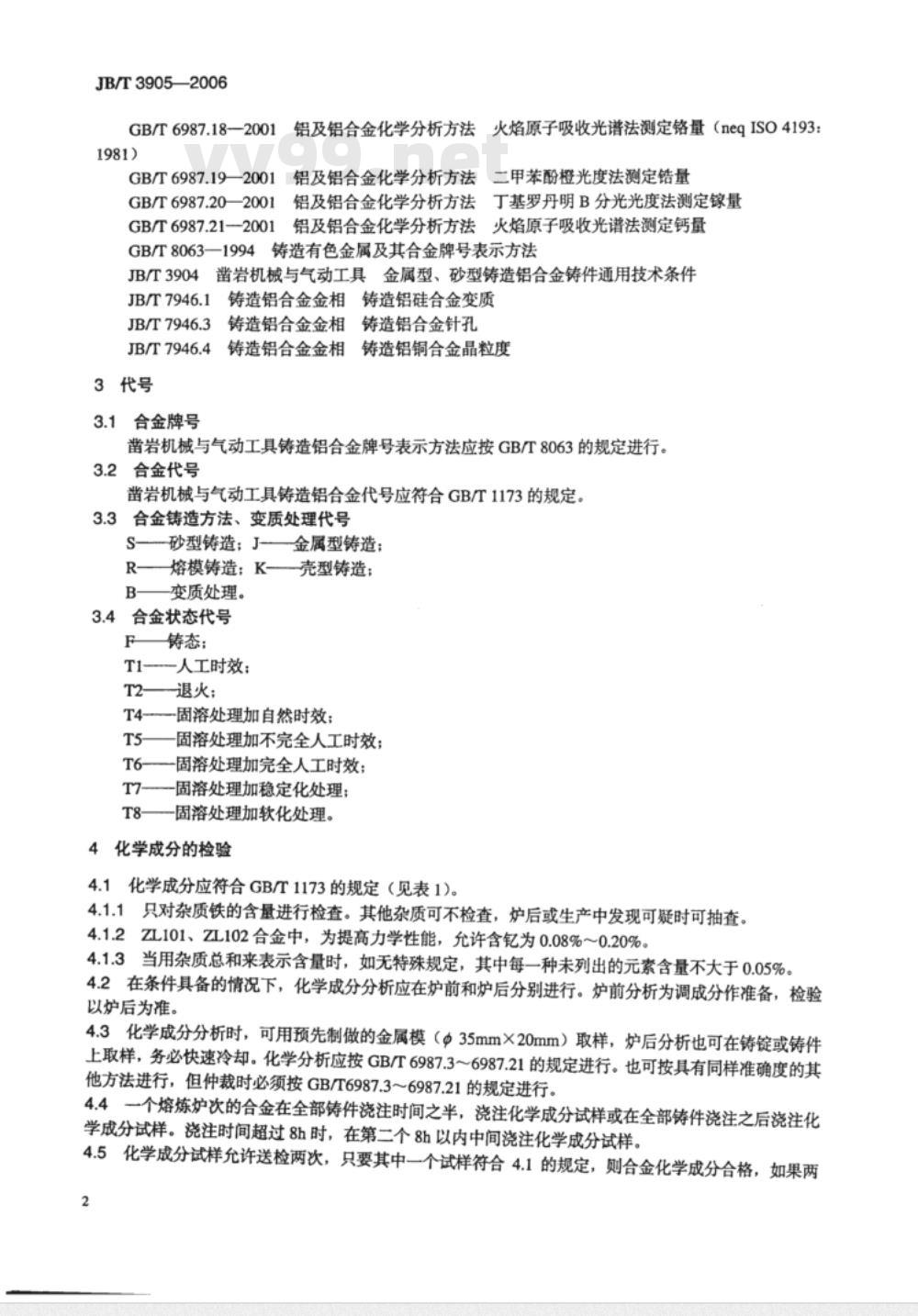

3代号

3.1合金牌号

凿岩机械与气动工具铸造铝合金牌号表示方法应按GB/T8063的规定进行。3.2合金代号

凿岩机械与气动工具铸造铝合金代号应符合GB/T1173的规定。3.3合金铸造方法、变质处理代号S砂型铸造;J金属型铸造;

R熔模铸造;K-壳型铸造;

B——变质处理。

3.4合金状态代号

F铸态;

T1-人工时效:

T2—退火:

T4--固溶处理加自然时效;

T5——固溶处理加不完全人工时效;T6固溶处理加完全人工时效;

T7—固溶处理加稳定化处理;

T8—固溶处理加软化处理。

4化学成分的检验

4.1化学成分应符合GB/T1173的规定(见表1)。4.1.1只对杂质铁的含量进行检查。其他杂质可不检查,炉后或生产中发现可疑时可抽查。4.1.2ZL101、ZL102合金中,为提高力学性能,允许含钇为0.08%~0.20%。4.1.3当用杂质总和来表示含量时,如无特殊规定,其中每一种未列出的元素含量不大于0.05%。4.2在条件具备的情况下,化学成分分析应在炉前和炉后分别进行。炉前分析为调成分作准备,检验以炉后为准。

4.3化学成分分析时,可用预先制做的金属模(@35mm×20mm)取样,炉后分析也可在铸锭或铸件上取样,务必快速冷却。化学分析应按GB/T6987.3~6987.21的规定进行。也可按具有同样准确度的其他方法进行,但仲裁时必须按GB/T6987.36987.21的规定进行。4.4一个熔炼炉次的合金在全部铸件浇注时间之半,浇注化学成分试样或在全部铸件浇注之后浇注化学成分试样。浇注时间超过8h时,在第二个8h以内中间浇注化学成分试样。4.5化学成分试样允许送检两次,只要其中一个试样符合4.1的规定,则合金化学成分合格,如果两2

次送检的化学成分试样分析结果都不合格,则该熔炼炉次合金化学成分不合格。表1化学成分

合金牌号

ZAISi7Mg

ZAISi12

ZAISi9Mg

ZAISi7Cu4

ZAISi12Cu2Mg1

ZAIZn11Si7

合金牌号

ZAISi7Mg

ZAISi12

ZAISi9Mg

ZAISi7Cu4

ZAISi12Cu2Mgl

ZAIZn11Si7

合金代号

合金代号

10.0~13.0

11.0~13.0

注:化学成分是指炉后检验的化学成分。5力学性能的检验

主要元素(%)

0.25~0.45

JB/T3905—2006

杂质含量(不大于)(%)

5.1本标准采用单根成型试棒,其浇注系统金属型见图1,砂型见图2。T

切取硬度试样部位

Φ(12.2±0.1)

杂质总和

JB/T3905—2006

拉伸试验应按GB/T228的规定进行。5.2

拉伸试验每炉应保证有三根符合要求的合格试棒,任选一根试验。合格时,此炉铝合金为合格品;5.3

不合格时,允许加倍用两根试棒进行试验,两根均合格时,此炉铝合金为合格品5.4力学性能应符合表2的规定。5.5

布氏硬度检验应按GB/T231.1的规定进行。热处理状态的力学性能试样的送检方法按5.3的规定进行。不合格时,允许重复热处理。重复热5.6

热处理必须与同一批次浇注的铸件用同一热处理工艺进行。处理一般不得超过两次。

力学性能(不小于)

合金牌号

ZAISi7Mg

ZAISi12

ZAISi9Mg

ZAISi7Cu4

ZAISi12Cu2Mgl

ZAIZn11Si7

金相检验

合金代号

铸造方法

JB,SB

JB,SB

JB,SB

热处理状态

抗拉强度

金相检验应符合表3的规定

金相检验取样方法必须在做完试验的拉力试棒夹头上直接截取。合金代号

合金牌号

ZAISi7Mg

ZAISi12

ZAISi9Mg

ZAISi7Cu4

ZAISi12Cu2Mg1

ZAIZn11Si7

晶粒度

应达到JB/T7946.4的6级以上

伸长率

(%)

布氏硬度

5/250/30

金相照片

见JB/T7946.3

JB/T3905—2006

6.3在化学成分和力学性能合格的条件下,金相检验只进行抽检,不进行逐炉检验,金相检验不作为报废的依据。在进行质量分析时,为了查明影响力学性能的原因,可做金相检验,金相检验作为报废依据。

含气量的检验

在用仪器测定含气量时,含气量应符合表4的规定。合金含气量规定为针孔度等级2级。7.1

针孔度等级

含气量

cml/100g

0.00~0.37

0.37~0.46

0.46~0.60

0.60~0.78

0.78~0.90

合金质量

合金针孔度规定为2级,低

针孔度检验结果应符合表5的规定。无仪器时,可检查低倍针孔度,倍针孔度等级照片应符合表6的规定。表5

分散性孔洞

针孔度等级

合金牌号

ZAISi7Mg

ZAISi12

ZAISi9Mg

ZAISi7Cu4

ZAISi12Cu2Mgl

ZAIZn11Si7

1cm2孔洞数

针孔直径

合金代号

各占百分数

集中性孔洞

最大孔洞直径

分布情况

孔洞集中极轻微

孔洞集中轻微

孔洞集中较明显

孔洞集中明显

孔洞集中很明显

铸造铝合金针孔

针孔度等级照片

应符合JB/T7946.3

JB/T3905—2006

7.3低倍针孔度取样方法可用预先制做的金属模(55mm×30mm)取样。7.4低倍针孔度的检验在力学性能完全合格的情况下只进行抽检,不进行逐炉检验,同时低倍针孔度的检验不作为报废的依据。进行质量分析时,可做低倍针孔度检验,低倍针孔度检验可作为报废依据。8变质效果的检验

8.1变质效果的检验应符合JB/T7946.1中变质正常的规定。在无条件时采用宏观断口观察法。变质效果的检验采用宏观断口观察时,应符合表7的规定。表7

变质效果

不合格

变质不足

变质过度

断口状态

银白色、断口平整、组织细密,有时可见细小均匀分布的硅亮点暗灰色、断口较平整、组织粗大、硅呈粗大亮点青灰色、断口较平整、组织粗大、硅呈粗大亮点8.2

变质效果的检验只进行抽检,不进行逐炉检验。8.3变质效果的检验在目视难以判别的情况下,以力学性能为准。力学性能合格时,定为合格品,否则,定为不合格品。

8.4在化学成分和力学性能合格时,变质效果的检验不作为报废的依据。在进行质量分析时,可作为报废依据。

9验收

9.1经检验合格的铝合金可直接浇注铸件或合金锭。检验合格的合金锭,检验员应按炉次在铸锭上加盖“铸造铝合金牌号”、“合格证”印章,不合格者按炉报废。9.2用户有权按照本标准对合金锭进行复查。中华人

机械行业标准

凿岩机械与气动工具

铸造铝合金通用技术条件

JB/T 39052006

机械工业出版社出版发行

北京市百万庄人街22号

邮政编码:100037

210mmX297mm·0.5印张·17于子2007年7月第1版第1次印刷

定价:10.00元

书号:15111·8169

网址:http://www.cmpbook.com编辑部电话:www.vv99.net

直销中心电话:

(010)88379779

(010)88379693

封面无防伪标均为盗版

版权专有

侵权必究

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:19783--2007

中华人民共和国机械行业标准

JB/T3905—2006

代替JB/T3905—1994

凿岩机械与气动工具

铸造铝合金通用技术条件

General specifications forcastingaluminiumalloyofrockdrillingmachinesandpneumatictools2006-12-31发布

2007-07-01实施

中华人民共和国国家发展和改革委员会发布前言。

规范性引用文件

化学成分的检验,

力学性能的检验

金相检验.

含气量的检验

变质效果的检验,

JB/T3905—2006

JB/T3905—2006

本标准代替JB/T3905一1994《凿岩机械与气动工具铸造铝合金通用技术条件》。本标准与JB/T3905—1994相比,主要变化如下:增加了第3章的内容;

在表1中增加了“Ti”、“Be”、“Ti十Zr”含量的要求,“杂质总和”一栏中ZL101砂型由原来的1.0%修改为1.1%,金属型由原来的1.4%修订为1.5%;还增加了表注3和表注4;增加了4.4、4.5和5.6的内容;

表2中抗拉强度略有所提高,并对ZL107的伸长率作了相应的改动。本标准由中国机械工业联合会提出。本标准由全国凿岩机械与气动工具标准化技术委员会(SAC/TC173)归口。本标准起草单位:天水风动机械有限责任公司。本标准主要起草人:袁振江、张卫民、张春梅。本标准所代替标准的历次版本发布情况为:-JB/T3905—1985、JB/T3905—1994。Ⅱ

1·范围

凿岩机械与气动工具

铸造铝合金通用技术条件

JB/T3905—2006

本标准规定了凿岩机械与气动工具铸造铝合金的化学成分、力学性能、晶粒度、含气量及变质效果等。

本标准适用于凿岩机械与气动工具铸造铝合金,并与JB/T3904配套使用,2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T228—2002金属材料室温拉伸试验方法(eqvISO6892:1998(E))GB/T231.1--2002金属布氏硬度第1部分:试验方法(eqvISO6506-1:1999(E))GB/T1173—1995铸造铝合金(neqASTMB26:1992)GB/T6987.3—2001铝及铝合金化学分析方法火焰原子吸收光谱法测定铜量(negISO3980:1977)

GB/T6987.4—2001

GB/T6987.5—2001

GB/T6987.6—2001

GB/T6987.7—2001

1973)

GB/T6987.8—2001

GB/T6987.92001

GB/T6987.10—2001

GB/T6987.11—2001

铝及铝合金化学分析方法邻二氮杂菲分光光度法测定铁量(neqISo793:铝及铝合金化学分析方法重量法测定硅量(neqISO797:1973)铝及铝合金化学分析方法钼蓝分光光度法测定硅量(neqISO868:1973)高碘酸钾分光光度法测定锰量(neqISo886:铝及铝合金化学分析方法

铝及铝合金化学分析方法EDTA滴定法测定锌量(neqISO1784:1976)铝及铝合金化学分析方法火焰原子吸收光谱法测定锌量(neqISO5194:铝及铝合金化学分析方法苯基荧光酮分光光度法测定锡量铝及铝合金化学分析方法火焰原子吸收光谱法测定铅量(neqISO4192铝及铝合金化学分析方法二安替吡琳甲烷分光光度法测定钛量(neqISOGB/T6987.12—2001

6727:1986)

铝及铝合金化学分析方法苯甲酰苯眩分光光度法测定钒量GB/T6987.13—2001

GB/T6987.14—2001

铝及铝合金化学分析方法丁二酮分光光度法测定镍量(neqISO3979:铝及铝合金化学分析方法火焰原子吸收光谱法测定镍量(neqISO3981:GB/T6987.15—-2001

GB/T6987.16—2001

GB/T6987.17—2001

铝及铝合金化学分析方法CDTA滴定法测定镁量(neqISO2297:1973)铝及铝合金化学分析方法火焰原子吸收光谱法测定镁量(neqISO3256:1

JB/T3905—2006

铝及铝合金化学分析方法火焰原子吸收光谱法测定铬量(neqISO4193:GB/T6987.18—2001

铝及铝合金化学分析方法二甲苯酚橙光度法测定锆量GB/T6987.19—2001

GB/T6987.20—2001铝及铝合金化学分析方法丁基罗丹明B分光光度法测定量GB/T6987.21一2001铝及铝合金化学分析方法火焰原子吸收光谱法测定钙量GB/T8063一1994铸造有色金属及其合金牌号表示方法JB/T3904凿岩机械与气动工具金属型、砂型铸造铝合金铸件通用技术条件JB/T7946.1铸造铝合金金相铸造铝硅合金变质JB/T7946.3

铸造铝合金金相铸造铝合金针孔铸造铝合金金相铸造铝铜合金晶粒度JB/T7946.4

3代号

3.1合金牌号

凿岩机械与气动工具铸造铝合金牌号表示方法应按GB/T8063的规定进行。3.2合金代号

凿岩机械与气动工具铸造铝合金代号应符合GB/T1173的规定。3.3合金铸造方法、变质处理代号S砂型铸造;J金属型铸造;

R熔模铸造;K-壳型铸造;

B——变质处理。

3.4合金状态代号

F铸态;

T1-人工时效:

T2—退火:

T4--固溶处理加自然时效;

T5——固溶处理加不完全人工时效;T6固溶处理加完全人工时效;

T7—固溶处理加稳定化处理;

T8—固溶处理加软化处理。

4化学成分的检验

4.1化学成分应符合GB/T1173的规定(见表1)。4.1.1只对杂质铁的含量进行检查。其他杂质可不检查,炉后或生产中发现可疑时可抽查。4.1.2ZL101、ZL102合金中,为提高力学性能,允许含钇为0.08%~0.20%。4.1.3当用杂质总和来表示含量时,如无特殊规定,其中每一种未列出的元素含量不大于0.05%。4.2在条件具备的情况下,化学成分分析应在炉前和炉后分别进行。炉前分析为调成分作准备,检验以炉后为准。

4.3化学成分分析时,可用预先制做的金属模(@35mm×20mm)取样,炉后分析也可在铸锭或铸件上取样,务必快速冷却。化学分析应按GB/T6987.3~6987.21的规定进行。也可按具有同样准确度的其他方法进行,但仲裁时必须按GB/T6987.36987.21的规定进行。4.4一个熔炼炉次的合金在全部铸件浇注时间之半,浇注化学成分试样或在全部铸件浇注之后浇注化学成分试样。浇注时间超过8h时,在第二个8h以内中间浇注化学成分试样。4.5化学成分试样允许送检两次,只要其中一个试样符合4.1的规定,则合金化学成分合格,如果两2

次送检的化学成分试样分析结果都不合格,则该熔炼炉次合金化学成分不合格。表1化学成分

合金牌号

ZAISi7Mg

ZAISi12

ZAISi9Mg

ZAISi7Cu4

ZAISi12Cu2Mg1

ZAIZn11Si7

合金牌号

ZAISi7Mg

ZAISi12

ZAISi9Mg

ZAISi7Cu4

ZAISi12Cu2Mgl

ZAIZn11Si7

合金代号

合金代号

10.0~13.0

11.0~13.0

注:化学成分是指炉后检验的化学成分。5力学性能的检验

主要元素(%)

0.25~0.45

JB/T3905—2006

杂质含量(不大于)(%)

5.1本标准采用单根成型试棒,其浇注系统金属型见图1,砂型见图2。T

切取硬度试样部位

Φ(12.2±0.1)

杂质总和

JB/T3905—2006

拉伸试验应按GB/T228的规定进行。5.2

拉伸试验每炉应保证有三根符合要求的合格试棒,任选一根试验。合格时,此炉铝合金为合格品;5.3

不合格时,允许加倍用两根试棒进行试验,两根均合格时,此炉铝合金为合格品5.4力学性能应符合表2的规定。5.5

布氏硬度检验应按GB/T231.1的规定进行。热处理状态的力学性能试样的送检方法按5.3的规定进行。不合格时,允许重复热处理。重复热5.6

热处理必须与同一批次浇注的铸件用同一热处理工艺进行。处理一般不得超过两次。

力学性能(不小于)

合金牌号

ZAISi7Mg

ZAISi12

ZAISi9Mg

ZAISi7Cu4

ZAISi12Cu2Mgl

ZAIZn11Si7

金相检验

合金代号

铸造方法

JB,SB

JB,SB

JB,SB

热处理状态

抗拉强度

金相检验应符合表3的规定

金相检验取样方法必须在做完试验的拉力试棒夹头上直接截取。合金代号

合金牌号

ZAISi7Mg

ZAISi12

ZAISi9Mg

ZAISi7Cu4

ZAISi12Cu2Mg1

ZAIZn11Si7

晶粒度

应达到JB/T7946.4的6级以上

伸长率

(%)

布氏硬度

5/250/30

金相照片

见JB/T7946.3

JB/T3905—2006

6.3在化学成分和力学性能合格的条件下,金相检验只进行抽检,不进行逐炉检验,金相检验不作为报废的依据。在进行质量分析时,为了查明影响力学性能的原因,可做金相检验,金相检验作为报废依据。

含气量的检验

在用仪器测定含气量时,含气量应符合表4的规定。合金含气量规定为针孔度等级2级。7.1

针孔度等级

含气量

cml/100g

0.00~0.37

0.37~0.46

0.46~0.60

0.60~0.78

0.78~0.90

合金质量

合金针孔度规定为2级,低

针孔度检验结果应符合表5的规定。无仪器时,可检查低倍针孔度,倍针孔度等级照片应符合表6的规定。表5

分散性孔洞

针孔度等级

合金牌号

ZAISi7Mg

ZAISi12

ZAISi9Mg

ZAISi7Cu4

ZAISi12Cu2Mgl

ZAIZn11Si7

1cm2孔洞数

针孔直径

合金代号

各占百分数

集中性孔洞

最大孔洞直径

分布情况

孔洞集中极轻微

孔洞集中轻微

孔洞集中较明显

孔洞集中明显

孔洞集中很明显

铸造铝合金针孔

针孔度等级照片

应符合JB/T7946.3

JB/T3905—2006

7.3低倍针孔度取样方法可用预先制做的金属模(55mm×30mm)取样。7.4低倍针孔度的检验在力学性能完全合格的情况下只进行抽检,不进行逐炉检验,同时低倍针孔度的检验不作为报废的依据。进行质量分析时,可做低倍针孔度检验,低倍针孔度检验可作为报废依据。8变质效果的检验

8.1变质效果的检验应符合JB/T7946.1中变质正常的规定。在无条件时采用宏观断口观察法。变质效果的检验采用宏观断口观察时,应符合表7的规定。表7

变质效果

不合格

变质不足

变质过度

断口状态

银白色、断口平整、组织细密,有时可见细小均匀分布的硅亮点暗灰色、断口较平整、组织粗大、硅呈粗大亮点青灰色、断口较平整、组织粗大、硅呈粗大亮点8.2

变质效果的检验只进行抽检,不进行逐炉检验。8.3变质效果的检验在目视难以判别的情况下,以力学性能为准。力学性能合格时,定为合格品,否则,定为不合格品。

8.4在化学成分和力学性能合格时,变质效果的检验不作为报废的依据。在进行质量分析时,可作为报废依据。

9验收

9.1经检验合格的铝合金可直接浇注铸件或合金锭。检验合格的合金锭,检验员应按炉次在铸锭上加盖“铸造铝合金牌号”、“合格证”印章,不合格者按炉报废。9.2用户有权按照本标准对合金锭进行复查。中华人

机械行业标准

凿岩机械与气动工具

铸造铝合金通用技术条件

JB/T 39052006

机械工业出版社出版发行

北京市百万庄人街22号

邮政编码:100037

210mmX297mm·0.5印张·17于子2007年7月第1版第1次印刷

定价:10.00元

书号:15111·8169

网址:http://www.cmpbook.com编辑部电话:www.vv99.net

直销中心电话:

(010)88379779

(010)88379693

封面无防伪标均为盗版

版权专有

侵权必究

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。