基本信息

标准号: GB/T 12967.1-2020

中文名称:铝及铝合金阳极氧化膜及有机聚合物膜检测方法 第1部分:耐磨性的测定

标准类别:国家标准(GB)

英文名称:Test methods for anodic oxidation coatings and organic polymer coatings of aluminium and aluminium alloys—Part 1:Measurement of abrasion resistance

标准状态:现行

发布日期:2020-06-02

实施日期:2021-04-01

下载格式:pdf zip

相关标签: 铝合金 阳极 氧化 有机 检测 方法 部分 测定

标准分类号

标准ICS号: 机械制造>>表面处理和涂覆>>25.220.20表面处理

中标分类号:冶金>>金属理化性能试验方法>>H20金属理化性能试验方法综合

出版信息

出版社:中国标准出版社

页数:28页

标准价格:49.0

出版日期:2020-06-01

相关单位信息

起草人:樊志罡、陈文泗、蒋春丽、朱耀辉、徐世光、薛浩栋、李扬、张洪亮、郝雪龙、潘学著、刘泉泉、曹建阳、牟泳涛、臧伟、罗春华、颜廷柱、刘畅、唐性宇、周国旗、蔡劲树、吴延军、史宏伟、林乾隆、岳有成、梁美婵

起草单位:国家有色金属质量监督检验中心、广东兴发铝业有限公司、广东凤铝铝业有限公司、福建省闽发铝业股份有限公司、广东坚美铝型材厂(集团)有限公司、芜湖精塑实业有限公司、广东省工业分析检测中心、山东华建铝业有限公司、广亚铝业有限公司、福建省南平铝业股份有限公司等

归口单位:全国有色金属标准化技术委员会(SAC/TC 243)

提出单位:中国有色金属工业协会

发布部门:国家市场监督管理总局 国家标准化管理委员会

标准简介

标准图片预览

标准内容

中华人民共和国国家标准

GB/T12967.1—2020

代替GB/T12967.1—2008,GB/T12967.2—2008,GB/T12967.7—2010铝及铝合金阳极氧化膜及有机聚合物膜检测方法第1部分:耐磨性的测定Test methods for anodic oxidation coatings and organic polymer coatings ofaluminium and aluminium alloys-Part1:Measurementof abrasionresistance2020-06-02发布

国家市场监督管理总局

国家标准化管理委员会

2021-04-01实施

GB/T12967.1—2020

GB/T12967《铝及铝合金阳极氧化膜及有机聚合物膜检测方法》分为五个部分:第1部分:耐磨性的测定;

一第3部分:氧化膜的铜加速乙酸盐雾试验(CASS试验);一第4部分:着色阳极氧化膜耐紫外光性能的测定;一第5部分:用变形法评定阳极氧化膜的抗破裂性:第6部分:目视观察法检验着色阳极氧化膜色差和外观质量。本部分为GB/T12967的第1部分

本部分按照GB/T1.1—2009给出的规则起草。本部分代替GB/T12967.1—2008《铝及铝合金阳极氧化膜检测方法第1部分:用喷磨试验仪测定阳极氧化膜的平均耐磨性》、GB/T12967.2一2008《铝及铝合金阳极氧化膜检测方法第2部分:用轮式磨损试验仪测定阳极氧化膜的耐磨性和磨损系数》及GB/T12967.7一2010《铝及铝合金阳极氧化膜检测方法第7部分:用落砂试验仪测定阳极氧化膜的耐磨性》。本部分以GB/T12967.12008为主,整合了GB/T12967.2—2008和GB/T12967.7—2010的部分内容,与GB/T12967.1—2008相比,除编辑性修改外主要技术变化如下:修改了喷磨法标准试样的要求(见4.5.1.2008年版的6.1);一修改了喷磨法结果计算的要求(见4.7,2008年版的第7章);增加了电阻法判断试验终点的要求(见4.6.3,5.6.3);—增加了喷磨法中仪器设备的要求(见4.2.2,4.2.3,4.2.4,4.2.5);增加了落砂法(见第5章);

一增加了纸带轮磨法(见第6章);一增加了橡胶轮磨法(见第7章);增加了橡皮磨擦法(见第8章);一增加了摩擦系数测定法(见第9章)。本部分由中国有色金属工业协会提出本部分由全国有色金属标准化技术委员会(SAC/TC243)归口。本部分起草单位:国家有色金属质量监督检验中心、广东兴发铝业有限公司、广东凤铝铝业有限公司、福建省闽发铝业股份有限公司、广东坚美铝型材厂(集团)有限公司、芜湖精塑实业有限公司、广东省工业分析检测中心、山东华建铝业有限公司、广亚铝业有限公司、福建省南平铝业股份有限公司、江阴东华铝材科技有限公司、四川三星新材料科技股份有限公司、山东南山铝业股份有限公司、广东豪美新材股份有限公司、苏州罗普斯金铝业股份有限公司、广东广铝铝型材有限公司、广东华昌铝厂有限公司、栋梁铝业有限公司、广东华江粉末科技有限公司、佛山市涂亿装饰材料科技有限公司、天津新艾隆科技有限公司、江阴恒兴涂料有限公司、昆明冶金研究院、广东伟业铝厂集团有限公司。本部分主要起草人:樊志罡、陈文泗、蒋春丽、朱耀辉、徐世光、薛浩栋、李扬、张洪亮、郝雪龙、潘学著、刘泉泉、曹建阳、牟泳涛、臧伟、罗春华、颜廷柱、刘畅、唐性宇、周国旗、蔡劲树、吴延军、史宏伟、林乾隆、岳有成、梁美婵。

本部分所代替标准的历次版本发布情况为:GB/T12967.1—1991,GB/T12967.1—2008;GB/T12967.2—1991、GB/T12967.2—2008;—GB/T12967.7—2010。

1范围

铝及铝合金阳极氧化膜及有机聚合物膜检测方法第1部分:耐磨性的测定GB/T12967.1-—2020

GB/T12967的本部分规定了喷磨法、落砂法、纸带轮磨法、橡胶轮磨法、橡皮磨擦法和摩擦系数测定法。

喷磨法适用于膜厚不小于5um的阳极氧化膜和有机聚合物膜的耐磨性测定,适用于较小试样和表面凹凸不平的试样。

落砂法适用于阳极氧化膜及有机聚合物膜的耐磨性测定,适用于较小的试样和表面凹凸不平的试样。

纸带轮磨法适用于厚度不小于5um的阳极氧化膜及有机聚合物膜的耐磨性测定,可测定膜层的整体耐磨性和沿膜层厚度的耐磨性变化,不适用于表面凹凸不平的试样橡胶轮磨法适用于阳极氧化膜及有机聚合物膜的耐磨性测定,可用于测定膜层的整体耐磨性,不适用于表面凹凸不平的试样,

橡皮磨擦法适用于手厚度小于5m的阳极氧化膜及阳极氧化复合膜的耐磨性测定,功能膜和纹理膜可参照使用。

摩擦系数测定法适用于对防滑性能有要求的铝地板和铝箔等产品2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件GB/T2481.1一1998固结磨具用磨料粒度组成的检测和标记第1部分:粗磨粒F4F220GB/T4100—2015陶瓷砖

GB/T4957非磁性金属体上非导电覆盖层覆盖层厚度测量涡流方法GB/T8005.3铝及铝合金术语第3部分:表面处理GB/T8170数值修约规则与极限数值的表示和判定GB/T9258.1—2000涂附磨具用磨料粒度分析第1部分:粒度组成GB/T17671水泥胶砂强度检验方法(ISO方法)YS/T1186铝表面阳极氧化膜与有机聚合物膜耐磨性能测试用落砂试验仪3术语和定义

GB/T8005.3界定的以及下列术语和定义适用于本文件。3.1

参比试样referencespecimen

按供需双方认可的条件制备的试样。GB/T12967.1—2020

4喷磨法

方法概述

在规定的条件下,将干燥的碳化硅颗粒喷射在试样的检验区上,直至其裸露出金属基体。用磨耗时间和耗砂质量评价膜层的耐磨性。4.2

仪器设备

喷磨试验仪

喷磨试验仪的要求参见附录A。

4.2.2涡流测厚仪

分辨力为0.1um。

4.2.3天平

感量为0.1g。

4.2.4欧姆表

应准确显示50002的刻度,接触探头尖端应具有光滑的球形表面4.2.5游标卡尺

分辨力优于0.02mm。

试验材料

磨料为碳化硅,粒度符合GB/T2481.1一1998中F100的规定。使用筛孔公称尺寸为300μm的筛子粗筛,取筛下料在105℃下干燥不低于2h,干燥后应储存在干净的密封容器中,磨料重复使用次数不超过50次,每次使用之前均应粗筛和干燥。4试验环境

环境温度应为室温,相对湿度应不大于65%。5试样

4.5.1标准试样

普通阳极氧化标准试样的制备见附录B,硬质阳极氧化标准试样的制备见附录C。4.5.2参比试样

参比试样为按供需双方认可的条件制备的试样。4.5.3试验用试样

试样应取自产品的有效表面,取样位置不应靠近变形位置和产品边缘。如果无法对产品本身4.5.3.1

进行测试,应使用相同材料、相同工艺的试片代替试样进行测试。试样尺寸应适合喷磨试验仪的试样支架尺寸,宜为100mm×100mm。4.5.3.2

切割试样时不应损坏其检验表面GB/T12967.1—2020

4.5.3.4冷封孔的阳极氧化膜试样,应放置24h后试验。其余类型试样,放置时间由供需双方商定。4.6试验步骤

4.6.1试验参数设定

4.6.1.1试验时在供料漏斗中加人磨料。若耐磨性能是按磨料用量来测量,则应称量供料漏斗中磨料的质量。

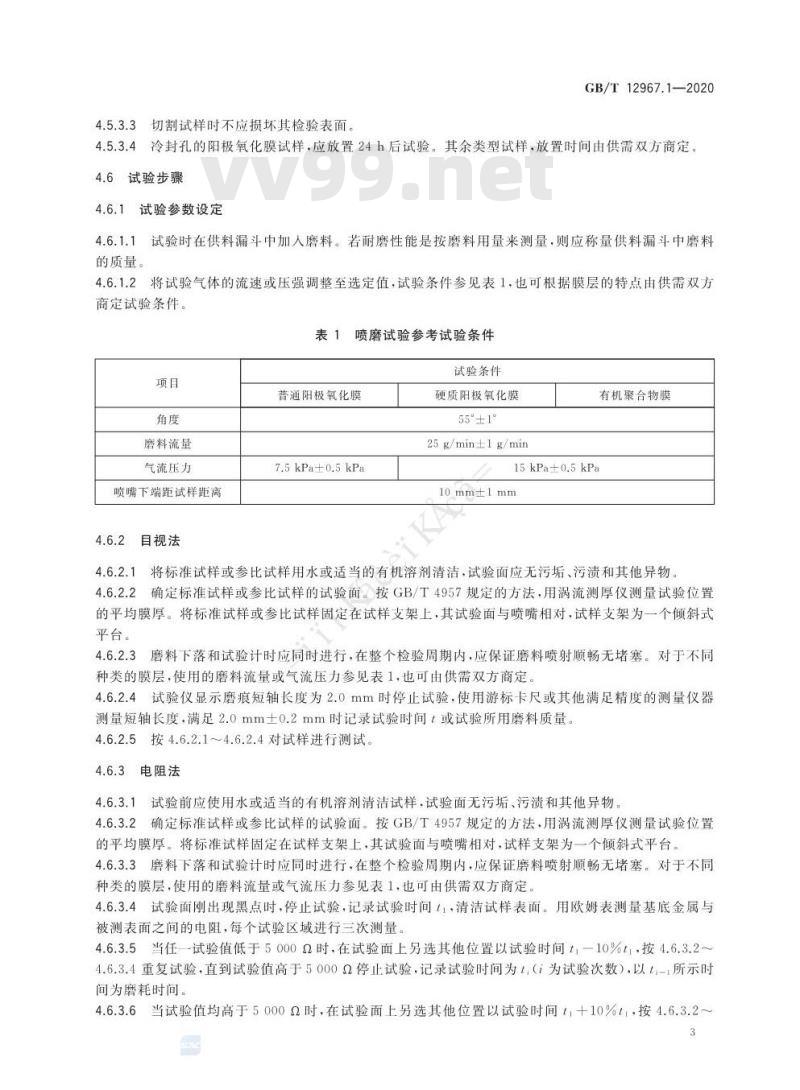

4.6.1.2将试验气体的流速或压强调整至选定值,试验条件参见表1,也可根据膜层的特点由供需双方商定试验条件。

表1喷磨试验参考试验条件

磨料流量

气流压力

喷嘴下端距试样距离

4.6.2目视法

普通阳极氧化膜

7.5kPa±0.5kPa

试验条件

硬质阳极氧化膜

55°±1°

25 g/min±1g/min

有机聚合物膜

15kPa±0.5kPa

10mm土1mm

4.6.2.1将标准试样或参比试样用水或适当的有机溶剂清洁,试验面应无污垢、污渍和其他异物4.6.2.2确定标准试样或参比试样的试验面。按GB/T4957规定的方法,用涡流测厚仪测量试验位置的平均膜厚。将标准试样或参比试样固定在试样支架上,其试验面与喷嘴相对,试样支架为一个倾斜式平台。

4.6.2.3磨料下落和试验计时应同时进行,在整个检验周期内,应保证磨料喷射顺畅无堵塞。对于不同种类的膜层,使用的磨料流量或气流压力参见表1,也可由供需双方商定。4.6.2.4试验仪显示磨痕短轴长度为2.0mm时停正试验,使用游标卡尺或其他满足精度的测量仪器测量短轴长度,满足2.0mm士0.2mm时记录试验时间t或试验所用磨料质量。4.6.2.5按4.6.2.1~4.6.2.4对试样进行测试。4.6.3电阻法

4.6.3.1试验前应使用水或适当的有机溶剂清洁试样,试验面无污垢、污渍和其他异物4.6.3.2确定标准试样或参比试样的试验面。按GB/T4957规定的方法,用涡流测厚仪测量试验位置的平均膜厚。将标准试样固定在试样支架上,其试验面与喷嘴相对,试样支架为一个倾斜式平台。4.6.3.3磨料下落和试验计时应同时进行,在整个检验周期内,应保证磨料喷射顺畅无堵塞。对于不同种类的膜层,使用的磨料流量或气流压力参见表1,也可由供需双方商定4.6.3.4试验面刚出现黑点时,停止试验,记录试验时间t1,清洁试样表面。用欧姆表测量基底金属与被测表面之间的电阻,每个试验区域进行三次测量。4.6.3.5当任一试验值低于50002时,在试验面上另选其他位置以试验时间t,一10%t1,按4.6.3.2~4.6.3.4重复试验,直到试验值高于5000Q停止试验,记录试验时间为t(为试验次数),以t-所示时间为磨耗时间。

4.6.3.6当试验值均高于50002时,在试验面上另选其他位置以试验时间ti十10%tl,按4.6.3.2~3

GB/T12967.1—2020

4.6.3.4重复试验,直到任一试验值低于5000Q停止试验,记录试验时间为t(i为试验次数),以t,-所示时间为磨耗时间。

4.6.3.7也可称量漏斗中剩余磨料的质量,计算试验所用的磨料质量。4.6.3.8按4.6.3.1~4.6.3.7对试样进行测试。4.7

结果计算

4.7.1磨耗时间S,

采用目视法时取三次试验时间平均值作为试样的磨耗时间S,,采用电阻法时取三次试验时间最小值作为试样的磨耗时间S,,单位为秒(s)),数值按GB/T8170的规则修约至个位。4.7.2耗砂质量S.

采用自视法时取三次试验所用的磨料质量的平均值作为试样的耗砂质量S,采用电阻法时取三次试验所用的磨料质量最小值作为试样的耗砂质量Sm,单位为克(g),数值按GB/T8170的规则修约至个位。

4.7.3单位磨耗时间Rwe

按式(1)计算试样的单位磨耗时间Rwi,单位为秒每微米(s/μm),数值按GB/T8170的规则修约至两位有效数字。

式中:

S,—试样的磨耗时间,单位为秒(s);d.试样的试验位置平均膜厚,单位为微米(um)4.7.4单位耗砂质量RM

按式(2)计算试样的单位耗砂质量RM,单位为克每微米(g/um),数值按GB/T8170的规则修约至个位。

式中:

S试样的耗砂质量,单位为克(g);d,一试样的试验位置平均膜厚,单位为微米(μm)。4.7.5平均磨耗性R、相对磨耗性Rrel(2)

4.7.5.1按式(3)计算平均磨耗性R,为无量纲量,数值按GB/T8170的规则修约至两位有效数字。R

式中:

S—试样的磨耗时间或耗砂质量,单位为秒(s)或克(g);d.

试样的试验位置平均膜厚,单位为微米(um)(3)

按式(4)计算喷磨系数K,单位为微米每秒(μm/s)或毫米每克(μm/g),数值按GB/T8170的规则修约至两位有效数字。

式中:

d。标准试样的试验位置平均膜厚,单位为微米(um);S—一标准试样的磨耗时间或耗砂质量,单位为秒(s)或克(g)。GB/T12967.1—2020

4.7.5.2按式(5)计算单位膜厚的相对磨耗性Rrl,为无量纲量,数值按GB/T8170的规则修约至个位。d.

式中:

试样的磨耗时间或耗砂质量,单位为秒(s)或克(g);试样的试验位置平均膜厚,单位为微米(um);参比试样的磨耗时间或耗砂质量,单位为秒(s)或克(g);d

参比试样的试验位置平均膜厚,单位为微米(um)。5落砂法

5.1方法概述

...(5)

使用干燥的碳化硅或标准砂磨料,在规定的高度自由下落冲刷试样表面,直至磨穿膜层,用所用磨KaeeiKA

料的质量或体积来评定膜层的耐磨性能,5.2仪器设备

5.2.1落砂试验仪

落砂试验仪的性能及安装要求应符合YS/T11865.2.2欧姆表

应准确显示50002的刻度,接触探头尖端应具有光滑的球形表面,5.3试验材料

5.3.1阳极氧化膜及阳极氧化复合膜试样所用的试验材料为黑色碳化硅磨料,粒度应符合GB/T2481.1-1998中F80的规定。

5.3.2有机聚合物膜试样所用的试验材料为符合GB/T17671规定的标准砂磨料。5.3.3磨料使用前在105℃下干燥不低于2h。干燥后的磨料应储存在干净的密封容器中,磨料重复使用次数不超过50次。

5.4试验环境

环境温度应为室温,相对湿度应不大于65%。5.5试验用试样

5.5.1试样尺寸宜为100mm×100mm。试验前采用涡流法测定每个试样的对应试验点的膜层厚度,并记录。

5.5.2试样应取自产品的有效表面,取样位置不应靠近变形位置和产品边缘。5免费标准vv99.net

GB/T12967.1—2020

5.5.3如果无法对产品本身进行测试,应使用相同材料、相同工艺、相同加工条件的试片代替试样进行测试。

5.5.4冷封孔的阳极氧化膜试样,应放置24h后试验。其余类型试样,放置时间应由供需双方商定。5.6试验步骤

5.6.1试验参数设定

试样平面与落砂束流的夹角应为45土1°。碳化硅的流量应为320g/min士10g/min,标准砂的流量应为16s~18s内流出2L。

5.6.2目视法

5.6.2.1试样用水或适当的有机溶剂清洁,试验面应无污垢、污渍和其他异物5.6.2.2将磨料放入漏斗中,打开落砂开关,使磨料落下约1min,确认磨料流量在规定范围内。如不在规定范围,应调整控制杆(A型落砂仪)或开关(B型落砂仪)以调整流量。5.6.2.3将试样固定在试样支架上,其试验面与导管相对,试验面距离导管下边缘约30mm5.6.2.4打开落砂开关开始试验。5.6.2.5对于阳极氧化膜,目视观察磨痕短轴长度为2.0mm时停止试验,使用游标卡尺或其他满足精度的测量仪器测量短轴长度,满足2.0mm士0.2mm时记录试验时间t,也可计算试验所用磨料质量或体积。

5.6.2.6对于有机聚合物膜,自视观察磨痕短轴长度为4.0mm时停止试验,使用游标卡尺或其他满足精度的测量仪器测量短轴长度,满足4.0mm土0.4mm时记录试验时间t,也可计算试验所用的磨料质量或体积。

5.6.3电阻法

5.6.3.1按5.6.2.1~5.6.2.4的步骤进行试验5.6.3.2试验面刚出现黑点时.停止试验,记录试验时间t1,清洁试样表面。用欧姆表测量基底金属与被测表面之间的电阻,每个试验区域进行三次测量。5.6.3.3当任一试验值低于5000Q时,在试验面上另选其他位置以试验时间t1一10%tt,按5.6.3.1~5.6.3.2重复试验直到试验值高于5000Q停正试验,记录试验时间为t.(为试验次数),以t,-所示时间为磨耗时间

5.6.3.4当试验值均高于5000Q时,在试验面上另选其他位置以试验时间ti十10%t1,按5.6.3.1~5.6.3.2重复试验,直到任一试验值低于5000Q2停止试验,记录试验时间为t,(i为试验次数),以t,-1所示时间为磨耗时间。

5.7结果计算

5.7.1磨耗时间S,

目视法时取三次试验时间平均值作为试样的磨耗时间S.,电阻法时取三次试验时间最小值作为试样的磨耗时间S,单位为秒(s),数值按GB/T8170的规则修约至个位。5.7.2耗砂体积S、

目视法时取三次试验磨料消耗体积平均值作为试样的耗砂体积S,,电阻法时取三次试验磨料消耗体积最小值作为试样的耗砂体积S,,单位为升(L),数值按GB/T8170的规则修约至个位。6

5.7.3耗砂质量Sm

GB/T12967.1—2020

目视法时取三次试验磨料消耗质量平均值作为试样的耗砂质量Sm,电阻法时取三次试验磨料消耗质量最小值作为试样的耗砂质量S,单位为克(g),数值按GB/T8170的规则修约至个位。5.7.4单位磨耗时间Rw

按式(6)计算试样的单位磨耗时间Rwt,单位为秒每微米(s/um),数值按GB/T8170的规则修约至两位有效数字。

式中:

S,一试样的磨耗时间,单位为秒(s);S.

d.一一试样的试验位置平均膜厚,单位为微米(pm)。5.7.5单位耗砂体积Rwv

·(6)

按式(7)计算试样的单位耗砂体积Rw,单位为升每微米(L/μm),数值按GB/T8170的规则修约至小数点后一位。

式中:

S试样的耗砂体积S,单位为升(L):s

d.一试样的试验位置平均膜厚,单位为微米(um))。5.7.6单位耗砂质量Rwm

·(7)

按式(8)计算试样的单位耗砂质量Rwm,单位为克每微米(g/um),数值按GB/T8170的规则修约至小数点后一位。

式中:

Sm试样的耗砂质量Sm,单位为克(g);S.

d.试样的试验位置平均膜厚,单位为微米(μm)。6纸带轮磨法

6.1方法概述

..(8)

使用绕有碳化硅纸带的研磨轮往复研磨试样,每完成一次双行程,研磨轮转动一个小角度,使未使用过的纸带与试验区域接触。根据膜厚或质量的减少量评价试样的耐磨性或耐磨系数,所得结果可与标准试样或参比试样的试验结果相比较,也可逐层磨损,建立膜厚损失量和双行程次数之间的关系。6.2仪器设备

6.2.1纸带轮磨试验仪

纸带轮磨试验仪的要求参见附录D。GB/T12967.1—2020

6.2.2涡流测厚仪

分辨力为0.1μm。

6.2.3分析天平

感量为0.1mg。

试验材料

对于普通阳极氧化膜,碳化硅纸带的粒度符合GB/T9258.12000中P320的规定;对于硬质阳极氧化膜和有机聚合物膜.碳化硅纸带的粒度符合GB/T9258.1一2000中P240的规定。碳化硅纸带宽为12.0mm土0.1mm,长度应刚好绕在研磨轮上,不应有接头,碳化硅纸带可以粘上或用机械法固定。6.4试验环境

环境温度为室温,相对湿度应不大于65%。6.5试样

6.5.1标准试样

普通阳极氧化膜标准试样的制备见附录B,硬质阳极氧化膜标准试样的制备见附录C。6.5.2参比试样

参比试样为按供需双方认可的条件制备的试样。6.5.3试验用试样

6.5.3.1试样应取自产品的有效表面,取样位置不应靠近变形位置和产品边缘。如果无法对产品本身进行测试,应使用相同材料、相同工艺、相同加工条件的试片代替试样进行测试。6.5.3.2试样宜为50mm×50mm,最小尺寸为50mm×30mm,试样厚度宜为2mm~5mm,较薄的试样可固定在平板金属的表面进行试验。6.5.3.3冷封孔的阳极氧化膜试样,应放置24h后试验。其余类型试样,放置时间由供需双方协商决定。

6.6试验步骤

6.6.1耐磨性测试

6.6.1.1试样用水或适当的有机溶剂清洁,试验面应无污垢、污渍和其他异物6.6.1.2用涡流测厚仪测量试验区域至少三个位置的膜层厚度,并计算平均膜厚d。需要用质量变化表示耐磨性时,用天平称取试样的质量mt。6.6.1.3将试样固定在仪器上。

6.6.1.4在砂轮外缘贴上新的研磨纸带。试样为阳极氧化膜时载荷为3.9N土0.1N.试样为硬质阳极氧化膜和有机聚合物膜时载荷为19.6N士0.5N。6.6.1.5根据试样种类和膜厚,使仪器运行400ds(双行程)或供需双方商定的次数。6.6.1.6

从仪器中取出试样,擦拭去除碎屑,计算平均膜厚d2或称量质量m2t。不应在距离试样两端3mm的区域测量膜厚。为避免膜层增重,应尽早称量试样质量6.6.1.9

依据6.6.1.1~6.6.1.6的要求,重新选择试验区域再进行2次试验。6.6.2耐磨系数测试

GB/T12967.1—2020

标准试样按6.6.1的要求进行试验,计算磨损前标准试样平均膜厚d1.或称量磨损前标准试样质量m1,计算磨损前标准试样d2或称量磨损后标准试样质量m2s。6.6.2.2试样按6.6.1的要求进行试验。6.6.3相对耐磨系数测试

参比试样按6.6.1的要求进行试验,计算磨损前参比试样平均膜厚d1.或称量磨损前试参比样质量m1r,计算磨损前参比试样d2或称量磨损后参比试样质量m2r。6.6.3.2试样按6.6.1的要求进行试验。结果计算

6.7.1厚度磨耗性Rw

按式(9)计算厚度磨耗性Rw,单位为双行程每微米(ds/um),数值按GB/T8170的规则修约至个位。

式中:

——试样的双行程次数,单位为双行程(ds);di.——磨损前试样平均膜厚,单位为微米(μm);di——磨损后试样平均膜厚,单位为微米(μm)。6.7.2质量磨耗性Rmw

.....(9)

按式(10)计算质量磨耗性Rmw,单位为双行程每毫克(ds/mg),数值按GB/T8170的规则修约至个位。

式中:

mit-m2t

试样的双行程次数,单位为双行程(ds);磨损前试样质量,单位为毫克(mg);mi.

m2磨损后试样质量,单位为毫克(mg)。6.7.3

厚度耐磨系数Iw

按式(11)计算厚度耐磨系数Iw,无量纲,数值按GB/T8170的规则修约至个位Iw

式中:

di—das

d1.-磨损前试样平均膜厚,单位为微米(μm);d2.—磨损后试样平均膜厚,单位为微米(μm));d1—磨损前标准试样平均膜厚,单位为微米(μm);d2磨损后标准试样平均膜厚,单位为微米(μm)。(10)

.(11)

GB/T12967.1—2020

6.7.4质量耐磨系数Imm

按式(12)计算质量耐磨系数IMW,无量纲,数值按GB/T8170的规则修约至个位。Imw

式中:

磨损前试样质量,单位为毫克(mg);磨损后试样质量,单位为毫克(mg);mu-m2i

mis-m2s

磨损前标准试样质量,单位为毫克(mg);磨损后标准试样质量,单位为毫克(mg)。6.7.5相对厚度耐磨系数Rc

·(12)

用式(13)计算相对厚度耐磨系数Rc,无量纲量,数值按GB/T8170的规则修约至小数点后2位。Rw

式中:

dir-dar

dn-dar

di磨损前参比试样的平均膜厚,单位为微米(μm);dz磨损后参比试样的平均膜厚,单位为微米(μm);d1.—磨损前试样的平均膜厚,单位为微米(μm);d2

磨损后试样的平均膜厚,单位为微米(um)。6.7.6相对质量耐磨系数Rcw.m

.(13)

用式(14)计算相对质量磨耗系数Rcw.m,无量纲量,数值按GB/T8170的规则修约至小数点后2位。

式中:

mir-m2

磨损前参比试样的质量,单位为毫克(mg);磨损后参比试样的质量,单位为毫克(mg);m2

ml.——磨损前试样的质量,单位为毫克(mg);m2t

磨损后试样的质量,单位为毫克(mg)。7橡胶轮磨法

7.1方法概述

...........(14)

在橡胶砂轮上加规定质量的码,用橡胶砂轮磨擦试样表面,试验经过规定转数后,用膜层质量损失或是否漏出基体来评定膜层的耐磨性能7.2仪器设备

7.2.1橡胶轮磨耗仪

橡胶轮磨耗仪要求参见附录E。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。