JB/T 5893.5-1991

基本信息

标准号: JB/T 5893.5-1991

中文名称:电瓷用原料 物理性能试验方法

标准类别:机械行业标准(JB)

标准状态:已作废

发布日期:1991-10-24

实施日期:1992-10-01

作废日期:2017-05-12

下载格式:pdf zip

标准分类号

中标分类号:电工>>输变电设备>>K48绝缘子

关联标准

出版信息

出版社:机械工业出版社

页数:10页

标准价格:15.0

出版日期:1992-10-01

相关单位信息

起草人:周如新

起草单位:西安电瓷研究所

归口单位:机械电子工业部西安电瓷研究所

提出单位:全国绝缘子标准化技术委员会

发布部门:中华人民共和国机械工业部

标准简介

本标准规定了电瓷用原料长石、石英、粘土、高铝巩土的物理性能试验方法。

本标准适用于电瓷用原料长石、石英、粘土、高铝矾土的物理性能测定,也适用于电瓷坯、釉材料部分物理性能测定。

标准图片预览

标准内容

中华人民共和国机械行业标准

电瓷用原料

主题内容与适用范围

物理性能试验方法

JB/T5893.5-91

本标准规定了电瓷用原料长石、石英、粘土、高铝巩土的物理性能试验方法本标准适用于电瓷用原料长石、石英、粘土、高铝矾土的物理性能测定,也适用于电瓷坏、釉材料部分物理性能测定。

2术语

2.1塑限:泥料由非塑性状态进入塑性状态时的水分。2.2颗粒组成:粉状或粒状物料中不同尺寸颗粒所占的质量百分数。其它术语同JB/T5893.1、JB/T5893.3。

3试验分类

真密度、颗粒组成、可塑性指数、水分、结合强度、筛余量、磁铁吸出物、软化温度范围。4真密度试验方法

4.1方法原理

材料磨细到尽可能无封闭气孔存在的颗粒后,用测量干燥试样的质量和真体积测定真密度。用比重瓶和已知密度的液体测定磨细后材料的真体积。仪器和材料

比重瓶

感量0.0001g

标准筛孔径80μm

抽真空装置或加热煮沸设备

瓷或刚玉研钵

烘箱、干燥器

小漏斗、牛角匙、纱布和滤纸

4.3试样制备

粉料以四分法将样品缩分至30g左右,全部通过孔径80um的筛。块料则均勾取样100g左右,随磨随分至上述同样的质量和要求的粒度。试验前样品应在105~110℃温度下干燥至恒量。4.4试验步骤

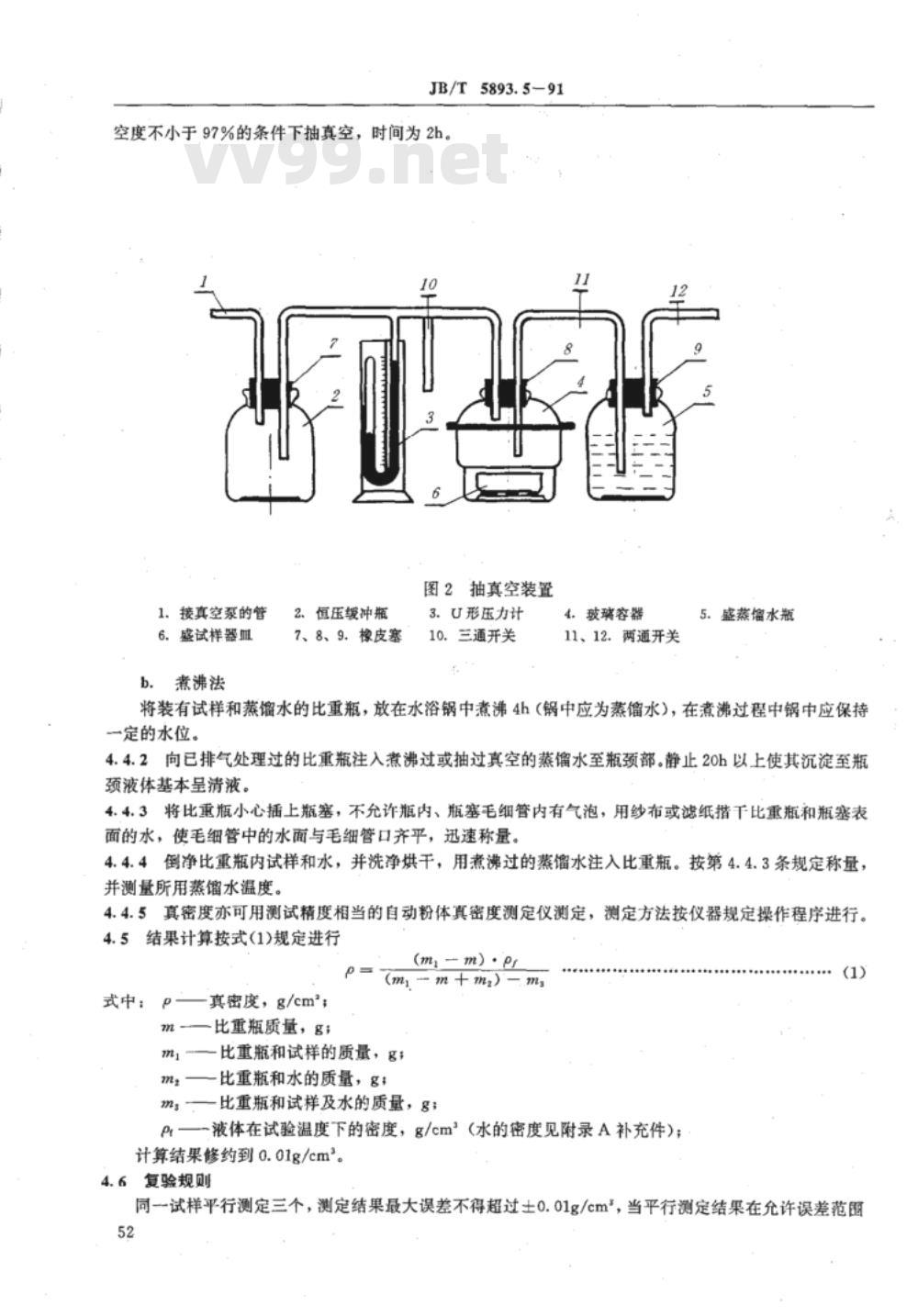

4.4.1取洗净的比重瓶3只,在温度为105~110℃下干燥至恒量,称量(准确至0.0001g),向每个比重瓶中分别加入4~6g试样,插上瓶塞,称量。再取下瓶塞,注入蒸馏水或其它液体至瓶容积的1/3~1/2,然后作排气处理。排气用抽真空法或煮沸法。a.真空法

将装有试样及蒸馏水的比重瓶(不加盖)置于抽真空装置玻璃容器(见图2)中进行抽气。在相对真机械电子工业部199110-24批准

1992—1001实施

JB/T5893.5-91

空度不小于97%的条件下抽真空,时间为2h。10

图2抽真空装置

1.接真空泵的管

6.盛试样器皿

b.煮沸法

2、恒压缓冲瓶

7、8、9.橡皮塞

3.U形压力计

10.三通开关

4.玻璃容器

11、12.两通开关

5.盛蒸馏水瓶

将装有试样和蒸馏水的比重瓶,放在水浴锅中煮沸4h(锅中应为蒸馏水),在煮沸过程中锅中应保持一定的水位。

4.4.2向已排气处理过的比重瓶注入煮沸过或抽过真空的蒸馏水至瓶颈部。静止20h以上使其沉淀至瓶颈液体基本呈清液。

4.4.3将比重瓶小心插上瓶塞,不允许瓶内、瓶塞毛细管内有气泡,用纱布或滤纸措千比重瓶和瓶塞表面的水,使毛细管中的水面与毛细管口齐平,迅速称量。4.4.4倒净比重瓶内试样和水,并洗净烘干,用煮沸过的蒸馏水注入比重瓶。按第4.4.3条规定称量,并测量所用蒸馏水温度。

4.4.5真密度亦可用测试精度相当的自动粉体真密度测定仪测定,测定方法按仪器规定操作程序进行。4.5结果计算按式(1)规定进行

(m,-m).pr

真密度,g/cm;

式中:

(m,-m+m)-.ms

比重瓶质量,g;

一比重瓶和试样的质量,g,

一比重瓶和水的质量,g;

一比重瓶和试样及水的质量,g;Pr一-液体在试验温度下的密度,g/cm(水的密度见附录A补充件)计算结果修约到0.01g/cm。

4.6复验规则

同一试样平行测定三个,测定结果最大误差不得超过±0.01g/cm*,当平行测定结果在允许误差范围52

JB/T5893.5-91

内时,取三个数据的算术平均值,作为试验报告值。如果测定结果超过允许误差,应另行称样复验。5颖粒组成试验方法

5.1原理

本试验采用沉降法。沉降分析的原理是基于斯托克斯定理,球形物体因重力的作用。当其在粘滞液体内落下时,此沉降速度系一常数,并与该球形物体半径的平方成正比。由此导出:187·H

一颗粒下沉高度H(cm)所需的时间,S;式中:

液体的粘度,pa·s(水的粘度见附录A补充件);Pe

颗粒物料的真密度,g/cm\;

Pr—液体的密度,g/cm(水的密度见附录A补充件);8

-重力加速度,981cm/s,

D——颗粒直径,cm。

5.2方法

5.2.1本标准采用沉降分析中的移液管法。亦可采用定型仪器分析,操作方法按照仪器说明书规定进行,粒级规定同移液管法。

5.2.2移液管法

移液管在沉降的悬浮液中取样,借所取出的试样,确定在各个不同的规定时间内和一定的高度处悬浮体浓度的变化,从这种变化可以计算出悬浮体中各级颗粒的含量。本方法规定粒级:>63μm,63~20μm,20~10μm,10~5μm,5~2μm,2~lμm,<1μm。5.3仪器和材料

量筒,1000ml;

滴定架,移液管20ml洗耳球;

菌形揽棒,漏斗;

标准筛,孔径150μm、63μm;

天平,感量0.01g、0.0001g;

瓷埚,50ml、蒸发皿150ml;

温度计,0~150℃;Vv99.net

烧杯,600ml、洗瓶、玻棒;

焦磷酸钠,分析纯试剂;

烘箱、干燥器;

电炉,1000W;

秒表。

5.4试样制备

5.4.1制备4%的焦磷酸钠溶液100ml。5.4.2粉料以四分法将样品缩分至40g左右,试样全部通过孔径150μm的筛(电瓷坏料或釉料可直接取样,将试样敲碎至10mm以下),试样在105~110℃下烘干2h,取出于干燥器中冷却至室温。5.4.3称取试样15g(准确至0.0001g),倒入烧杯中,加入蒸馏水250~300ml,再加入4%的焦磷酸钠溶液11ml,搅拌。

5.4.4将盛有试样的烧杯置于电炉上煮沸1h,并搅拌,使其充分分散,冷却过夜。5.5试验步骤

5.5.1.将孔径63μm的筛置于漏斗上,再将漏斗连同筛子插入量筒中。53

JB/T5893.5-91

5.5.2煮过的试样充分搅拌,小心倒入筛中,用盛有蒸馏水的洗瓶仔细冲洗烧杯内及玻璃棒上的残余试样,全部倒入筛中。再反复冲洗筛中试样,直至呈现清液,并控制量简内悬浮液恰在1000ml刻度处,将简放在平稳的工作台面上备测。5.5.3筛内残渣全部移入已称量过的蒸发Ⅲ中,在105~110℃下烘干称量(准确至0.0001g)。5.5.4用菌形搅棒插入盛有悬浮液的量简中,充分搅拌3~5min。5.5.5按规定高度和计算好的时间,分别用移液管等速地吸取悬浮液20ml,移入已称量的瓷中,再吸取蒸馏水清洗,清洗液并入瓷中。5.5.6将盛有悬浮液的瓷置于105~110℃下烘干至恒量(准确至0.0001g)。5.7结果计算

直径大于63μm的颗粒百分含量按式(3)计算P = m: m × 100 .

式中:P一直径大于63um颗粒的百分含量:m

一试样质量,g:

一蒸发血质量,g;

一筛余和蒸发皿质量,g。

直径小于63μm的颗粒含量分别按以下各式计算。直径小于20um的颗粒的百分含量A。A=QX1000

直径小于10um的颗粒的百分含量B.B=b×1000

直径小于5um的颗粒的百分含量C。cX1000

× 100

直径小于2um、1um的颗粒按上面式子依次类推计算得D,E。式中:·a、b、c—各级试样烘干后的质量,g;m——试样的质量,g:

20-—移液管容积,ml;

1000-—悬浮液容积,ml。

试样颗粒组成为:

>63μm的颗粒质量百分数P;

63~20um颗粒质量百分数100(P十A):2010μm颗粒质量百分数,A一B;10~5μm颗粒质量百分数B~-C;

5~2μm颗粒质量百分数

2~1um颗粒质量百分数

<1um颗粒质量百分数E;

计算所得结果修约到0.01%。

5.8复验规则

同一试样平行测定两个,测定结果相差值应不大于下列允许值,并取其算术平均值作为报告值,如超出时,试验重作;

测定结果值小于5%时,相差值不大于1%;测定结果值不小于10%时,相差值不大于2%;JB/T5893.5-91

测定结果值不小于20%时,相差值不大于3%。c.

6可塑性指数试验方法

6.1方法原理

6.1.1液限:采用AM华西里耶夫平衡锥法(又称华氏平衡锥法),利用华氏平衡锥自由沉入试样中10mm深时试样的水分。

6.1.2塑限:用最大分子吸水值方法测定,试在一定的时间和压力下,稳固地保持在泥料颗粒间的吸附水量。

6.2液限试验方法

仪器和材料

华氏平衡锥;

天平,感量0.01g;

烘箱,干燥器;

蒸发血;

标准筛,孔径150μm;

调土刀,摘瓷盘;

铜杯,内径@45mm×25mm。

6.2.2试验步骤

6.2.2.1称取全部通过孔径150um标准筛的试样300g,放入捕瓷盘中,加水调和,并用湿布捏练均匀,用华氏平衡锥初试,直至锥体沉入深度10mm为止。用塑料布包好,或放入密封容器中,陈腐24h。6.2.2.2再次揉匀试样,用华氏平衡锥试至锥体沉入深度10mm,如试样过硬或过软,应加水捏练或用干布吸去一些水分。

6.2.2.3将已初步试好的试样装入铜杯中,在工作台上轻轻振动,以排除气孔,刮去余泥,使试样与杯口齐平。

6.2.2.4锥尖表面涂抹上薄层凡士林油,手持平衡锤轻轻放在试样表面上,任其自身质量沉入试样中,在15s内沉入试样深度10mm,恰至平衡锥刻线处,已到达液限。同杯试样应试不少于3个点。6.2.2.5从杯中取出10~20g试样装在预先称量过的蒸发血中,称量(准确至0.01g),将蒸发Ⅲ连同试样置于105~110℃的烘箱中烘2h,取出置于干燥器中冷至室温称量。6.2.3液限水分(干基)的百分含量结果计算按式(7)规定进行G, -G,

式中:W,-液限水分(干基),%;G.—-蒸发皿和湿试样质量,g;

G,—蒸发血和干试样质量,g;

蒸发血质量,g。

计算得出的平均结果,修约到0.1%。6.3塑限试验方法

仪器和材料

50kN或100kN材料试验机;

金属环形模,内径50mm,厚度2mm;×100%

天平,感量0.01g;

滤纸≤70~80mm、绸布80mm×.80mm;d.

表面皿,刮刀;

f.秒表;

g.烘箱,干燥器。

6.3.2试验步骤

JB/T5893.5-91

6.3.2.1试验前将滤纸放在105~110℃下烘于备用。6.3.2.2将滤纸20张叠放在工作台上,铺上绸布一块,然后将金属模板置于绸布上,取液限试验后的泥料,装满金属模,刮平试样,脱去金属模,在试样上盖一绸布,再放上20张滤纸。6.3.2.3将试样连同滤纸装于材料试验机的平板压模之间,开动机器加压,当压力达到13.1kN时,保持10min后卸压。

6.3.2.4取出试样放在预先称量过的表面血中称量(准确至0.01g),再置于105~110℃温度下烘2h,取出于于燥器中冷却至室温称量。6.3.3塑限(千基)的百分含量结果计算按式(8)规定进行W,

式中W,—塑限(干基),%;

其它符号同式(7),

计算得出的平均结果修约到0.1%G-G

×100%

6.4可塑性指数(习惯上按液限与塑限之差的100倍表示)其计算按式(9)规定进行K=(W,-W)×100

式中:K可塑性指数;

W,—液限,(干基)%;

W.—塑限,(干基)%

6.5复验规则

液限、塑限分别用同一试样作两次或两次以上的平行试验,测定结果差值如不大于1%时,取算术平均值作为报告值,如超出时,应重新称取样试验。结合强度试验方法

仪器和材料

弯曲强度试验仪,最小分度值4N;金属模尺寸25mm×12.5mm×150mm;游标卡尺最小分度值0.05mm;

天平感量2g;

烘箱,干燥器;

塘瓷盘、刮刀、木槌、钢丝弓、玻璃板;标准筛,孔径150μm。

7.2试样制备

7.2.1粘土块料均匀取干燥试样约1kg,应粉碎至全部通过孔径150μm的筛。7.2.2石英砂应取颗粒度在150~250μm的占70%,颗粒度在90~150μm的占30%,两种砂按上述比例配合,充分混合均匀备用。

7.2.3按土:砂=1:1称取粘土、砂各600g(准确至2g),倒在塑料布上,使土、砂充分混合均匀,倒入塘瓷盘中。

亦可根据需要按土:砂=20:80,40:60,60:40,80:20,100:0配合。7.2.4加水制成可塑泥料,用塑料布包好,陈腐48h。7.2.5成形前泥料应充分捏练,排除气孔,并切开断面检查直至断面均匀,无明显气孔为止。56

JB/T5893.5-91

7.2.6将捏练好的泥切成条,放入金属模内,在20kN的压力下机压成形,用刮刀除去表面的余泥,从金属模内脱去试条,轻轻放在垫有纸的玻璃板上,阴干至发白,阴干过程中应经常翻动试条,以防变形。7.2.7阴干后的试条移入烘箱中,在105~110℃烘至恒量取出,放入干燥器中冷至室温。7.3试验步骤

7.3.1按照弯曲强度试验机使用说明书的规定进行操作。7.3.2用游标卡尺测量试样断口截面的高度和宽度。7.4结果计算按式(10)规定进行

式中:Ra—试样弯曲强度,N/mm或MpaP试样折断时负荷,N;

L-试样两支点间距离100mm;

6试样断面宽度,mm;

h—试样断面高度,mm。

同一试样平行测定10根,最终平均值不得少于7个数值。计算得出的平均结果,应修约到0.IN/mm

7.5复验规则

同一试样应平行测定10根,平均结果相对误差不得超过士10%,试验数值经剔除后少于7个,应重新试验。

筛余量试验方法

8.1仪器和材料

标准筛,孔径按试样要求选定;天平,感量0.01g,0.0001g:

烘箱,干燥器;

蒸发,洗瓶、盛水盆。

8.2试验步骤

8.2.1将试样在105~110℃下烘干2h,冷至室温,称取30g(准确至.0.01g)轻轻倒入按试样细度要求选定的筛内,将筛慢慢没入盛有清水的盆中,待试样全部漫润后,慢侵晃动筛子,并反复换水漂洗,直至水盆中清水不再出现混浊为止。8.2.2将筛中筛余物全部移入预先称量过的蒸发血中。8.2.3将盛有筛余物的蒸发血于105~110℃的温度下烘干至恒量,取出置于干燥器中冷至室温,称量蒸发和筛余的质量(准确至0.0001g)。8.3筛余量的百分含量结果计算按式(11)规定进行。s

式中:S--筛余量,%:

×100%

G,一一蒸发置及筛余物的质量,g;Gz——蒸发置的质量,g;

G一一试样的质量,g;

计算得出平均结果修约到0.01%。8.4复验规则

同一试样作平行试验,两个筛余量测定结果差值如不大于下列允许值时,取其算术平均值作为报告值,如超出允许误差,应另行称样复验。复验结果与平行测定任一结果差值不大于下列允许值时,取其57

算术平均值作为报告值。

JB/T5893.5—91

筛余量小于1%时,两个测定结果相差值小于0.15%;a.

筛余量小于2%时,两个测定结果相差值小于0.2%;b.

筛余量小于4%时,两个测定结果相差小于0.5%。c

9磁铁吸出物含量试验方法

9.1仪器和材料

天平感量2g、0.0001g;

圆形或马蹄形磁铁,重约1kg;

c表面血;

d.塑料薄膜,白纸。

9.2试验步骤

9.2.1称取在105110℃下烘干过的试样1000g(准确至2g),平铺在塑料薄膜上约1cm厚。9.2.2将磁铁用塑料薄膜包好,包着的磁铁应与试样充分接触,并移动10min,然后将包着的磁铁在酒精中清洗后提出放在白纸上,解开塑料薄膜,取出磁铁,使磁性物全部落在白纸上。9.2.3重复9.2.2条操作,至磁铁在试样中移动3min再无磁铁吸出物为止。9.2.4收集白纸上的全部磁铁吸出物,移入已称量过的表面血中称量(准确至0.0001g)。9.3磁铁吸出物的百分含量结果计算按式(12)规定进行G=G×100

F一磁铁吸出物含量,%;

武中:

G,——表面血和磁铁吸出物的质量,g;G.—-表面血的质量,g;

G试样的质量,g。

9.4复验规则

同一试样作平行试验,当两个磁铁吸出物含量测定结果差值不大于0.003%时,并取其算术平均值作为报告值。如测定结果超出允许误差,应另行称样进行复验。复验结果与平行测定任一结果差值应不大于0.003%并取其算术平均值作为报告值。10水分测定试验方法

10.1方法

根据试样在105~110℃条件下失去的量计算试样水分。10.2仪器和材料

天平,0.01g;

b.烘箱,干燥器;

c.蒸发皿。

10.3试验步骤

10.3.1送至试验室测水分的样品,应迅速用塑料薄膜包好,或用磨口瓶装10.3.2粉料样品用四分法缩分至30g。块料样品先蔽至10mm以下,再用四分法缩分取样30g左右。10.3.3称取试样10g(准确至0.01g)于已知质量的蒸发皿中,放入烘箱在105~110℃下烘至恒量(两次质量之差不大于0.02g)后,于干燥器中冷却,称量。10.4水分的百分含量结果计算按式(13)规定进行W

×100%

式中:W-水分,%;

JB/T5893.5-91

G2-试样和蒸发皿的质量,g;

G,-试样和蒸发血的质量,g

G蒸发血的质量,g;

计算所得平均结果修约到0.1%。10.5复验规则

同一试样平行测定,结果差值不得超过0.5%,取算术平均值作为报告值。如超出误差应另行称样复验。

11软化温度范围试验方法

仪器和材料

高温电炉;

三角锥金属模尺寸下底边8mm,上底边2mm,高30mm;标准筛,孔径150um、800μm各1只;耐火底座,留有2~3mm深的孔穴;天平感量0.1g;

结合剂,如糊精溶液;

11.2试样制备

11.2.1制锥

11.2.1.1粉料以四分法将试样缩分至20g,并全部通过孔径150μm的筛。块料则均匀取样100g,随磨随分至上述同样的质量和粒度要求。11.2.1.2取已制好的料10g,加入糊精溶液至半干压成形水分,拌和均匀,造粒过孔径800um的筛后备用。

11.2.1.3称取造粒料1g,(感量0.1g),用金属模捣打成形三角锥3~5只。11.2.2将同一试样的两个三角锥插入预留孔穴中,必须使三角锥成形面向着的棱与底座平面倾斜80°插入深度23mm并用附火泥固定。11.3试验步骤

11.3.1将安装好的三角锥试样放入电炉中央位置,加热升温。11.3.2升温速度从室温升至1200℃,为150~200℃/h,1200℃至试验结束为每隔10℃升温一次,平均2.5℃/min。

11.3.3当温度升到1100℃以后,应随时注意三角锥变形及弯倒情况。三角锥顶端开始变形到三角锥顶端倒至底座平面时的温度间隔即为试样的软化温度范围。11.4结果计算

三角锥开始变形的温度与顶端倒至底座平面的温度应取两个试样的平均值。同一试样两个试锥的软化温度范围不得超过10℃。59

附加说明:

JB/T5893.59I

附录A

水在不同温度下的密度和粘度

(补充件)

X10-\Pa·s

X10-'Pa·s

本标准由全国绝缘子标准化技术委员会提出,机械电子工业部西安电瓷研究所归口。本标准由西安电瓷研究所负责起草。本标准主要起草人周如新。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

电瓷用原料

主题内容与适用范围

物理性能试验方法

JB/T5893.5-91

本标准规定了电瓷用原料长石、石英、粘土、高铝巩土的物理性能试验方法本标准适用于电瓷用原料长石、石英、粘土、高铝矾土的物理性能测定,也适用于电瓷坏、釉材料部分物理性能测定。

2术语

2.1塑限:泥料由非塑性状态进入塑性状态时的水分。2.2颗粒组成:粉状或粒状物料中不同尺寸颗粒所占的质量百分数。其它术语同JB/T5893.1、JB/T5893.3。

3试验分类

真密度、颗粒组成、可塑性指数、水分、结合强度、筛余量、磁铁吸出物、软化温度范围。4真密度试验方法

4.1方法原理

材料磨细到尽可能无封闭气孔存在的颗粒后,用测量干燥试样的质量和真体积测定真密度。用比重瓶和已知密度的液体测定磨细后材料的真体积。仪器和材料

比重瓶

感量0.0001g

标准筛孔径80μm

抽真空装置或加热煮沸设备

瓷或刚玉研钵

烘箱、干燥器

小漏斗、牛角匙、纱布和滤纸

4.3试样制备

粉料以四分法将样品缩分至30g左右,全部通过孔径80um的筛。块料则均勾取样100g左右,随磨随分至上述同样的质量和要求的粒度。试验前样品应在105~110℃温度下干燥至恒量。4.4试验步骤

4.4.1取洗净的比重瓶3只,在温度为105~110℃下干燥至恒量,称量(准确至0.0001g),向每个比重瓶中分别加入4~6g试样,插上瓶塞,称量。再取下瓶塞,注入蒸馏水或其它液体至瓶容积的1/3~1/2,然后作排气处理。排气用抽真空法或煮沸法。a.真空法

将装有试样及蒸馏水的比重瓶(不加盖)置于抽真空装置玻璃容器(见图2)中进行抽气。在相对真机械电子工业部199110-24批准

1992—1001实施

JB/T5893.5-91

空度不小于97%的条件下抽真空,时间为2h。10

图2抽真空装置

1.接真空泵的管

6.盛试样器皿

b.煮沸法

2、恒压缓冲瓶

7、8、9.橡皮塞

3.U形压力计

10.三通开关

4.玻璃容器

11、12.两通开关

5.盛蒸馏水瓶

将装有试样和蒸馏水的比重瓶,放在水浴锅中煮沸4h(锅中应为蒸馏水),在煮沸过程中锅中应保持一定的水位。

4.4.2向已排气处理过的比重瓶注入煮沸过或抽过真空的蒸馏水至瓶颈部。静止20h以上使其沉淀至瓶颈液体基本呈清液。

4.4.3将比重瓶小心插上瓶塞,不允许瓶内、瓶塞毛细管内有气泡,用纱布或滤纸措千比重瓶和瓶塞表面的水,使毛细管中的水面与毛细管口齐平,迅速称量。4.4.4倒净比重瓶内试样和水,并洗净烘干,用煮沸过的蒸馏水注入比重瓶。按第4.4.3条规定称量,并测量所用蒸馏水温度。

4.4.5真密度亦可用测试精度相当的自动粉体真密度测定仪测定,测定方法按仪器规定操作程序进行。4.5结果计算按式(1)规定进行

(m,-m).pr

真密度,g/cm;

式中:

(m,-m+m)-.ms

比重瓶质量,g;

一比重瓶和试样的质量,g,

一比重瓶和水的质量,g;

一比重瓶和试样及水的质量,g;Pr一-液体在试验温度下的密度,g/cm(水的密度见附录A补充件)计算结果修约到0.01g/cm。

4.6复验规则

同一试样平行测定三个,测定结果最大误差不得超过±0.01g/cm*,当平行测定结果在允许误差范围52

JB/T5893.5-91

内时,取三个数据的算术平均值,作为试验报告值。如果测定结果超过允许误差,应另行称样复验。5颖粒组成试验方法

5.1原理

本试验采用沉降法。沉降分析的原理是基于斯托克斯定理,球形物体因重力的作用。当其在粘滞液体内落下时,此沉降速度系一常数,并与该球形物体半径的平方成正比。由此导出:187·H

一颗粒下沉高度H(cm)所需的时间,S;式中:

液体的粘度,pa·s(水的粘度见附录A补充件);Pe

颗粒物料的真密度,g/cm\;

Pr—液体的密度,g/cm(水的密度见附录A补充件);8

-重力加速度,981cm/s,

D——颗粒直径,cm。

5.2方法

5.2.1本标准采用沉降分析中的移液管法。亦可采用定型仪器分析,操作方法按照仪器说明书规定进行,粒级规定同移液管法。

5.2.2移液管法

移液管在沉降的悬浮液中取样,借所取出的试样,确定在各个不同的规定时间内和一定的高度处悬浮体浓度的变化,从这种变化可以计算出悬浮体中各级颗粒的含量。本方法规定粒级:>63μm,63~20μm,20~10μm,10~5μm,5~2μm,2~lμm,<1μm。5.3仪器和材料

量筒,1000ml;

滴定架,移液管20ml洗耳球;

菌形揽棒,漏斗;

标准筛,孔径150μm、63μm;

天平,感量0.01g、0.0001g;

瓷埚,50ml、蒸发皿150ml;

温度计,0~150℃;Vv99.net

烧杯,600ml、洗瓶、玻棒;

焦磷酸钠,分析纯试剂;

烘箱、干燥器;

电炉,1000W;

秒表。

5.4试样制备

5.4.1制备4%的焦磷酸钠溶液100ml。5.4.2粉料以四分法将样品缩分至40g左右,试样全部通过孔径150μm的筛(电瓷坏料或釉料可直接取样,将试样敲碎至10mm以下),试样在105~110℃下烘干2h,取出于干燥器中冷却至室温。5.4.3称取试样15g(准确至0.0001g),倒入烧杯中,加入蒸馏水250~300ml,再加入4%的焦磷酸钠溶液11ml,搅拌。

5.4.4将盛有试样的烧杯置于电炉上煮沸1h,并搅拌,使其充分分散,冷却过夜。5.5试验步骤

5.5.1.将孔径63μm的筛置于漏斗上,再将漏斗连同筛子插入量筒中。53

JB/T5893.5-91

5.5.2煮过的试样充分搅拌,小心倒入筛中,用盛有蒸馏水的洗瓶仔细冲洗烧杯内及玻璃棒上的残余试样,全部倒入筛中。再反复冲洗筛中试样,直至呈现清液,并控制量简内悬浮液恰在1000ml刻度处,将简放在平稳的工作台面上备测。5.5.3筛内残渣全部移入已称量过的蒸发Ⅲ中,在105~110℃下烘干称量(准确至0.0001g)。5.5.4用菌形搅棒插入盛有悬浮液的量简中,充分搅拌3~5min。5.5.5按规定高度和计算好的时间,分别用移液管等速地吸取悬浮液20ml,移入已称量的瓷中,再吸取蒸馏水清洗,清洗液并入瓷中。5.5.6将盛有悬浮液的瓷置于105~110℃下烘干至恒量(准确至0.0001g)。5.7结果计算

直径大于63μm的颗粒百分含量按式(3)计算P = m: m × 100 .

式中:P一直径大于63um颗粒的百分含量:m

一试样质量,g:

一蒸发血质量,g;

一筛余和蒸发皿质量,g。

直径小于63μm的颗粒含量分别按以下各式计算。直径小于20um的颗粒的百分含量A。A=QX1000

直径小于10um的颗粒的百分含量B.B=b×1000

直径小于5um的颗粒的百分含量C。cX1000

× 100

直径小于2um、1um的颗粒按上面式子依次类推计算得D,E。式中:·a、b、c—各级试样烘干后的质量,g;m——试样的质量,g:

20-—移液管容积,ml;

1000-—悬浮液容积,ml。

试样颗粒组成为:

>63μm的颗粒质量百分数P;

63~20um颗粒质量百分数100(P十A):2010μm颗粒质量百分数,A一B;10~5μm颗粒质量百分数B~-C;

5~2μm颗粒质量百分数

2~1um颗粒质量百分数

<1um颗粒质量百分数E;

计算所得结果修约到0.01%。

5.8复验规则

同一试样平行测定两个,测定结果相差值应不大于下列允许值,并取其算术平均值作为报告值,如超出时,试验重作;

测定结果值小于5%时,相差值不大于1%;测定结果值不小于10%时,相差值不大于2%;JB/T5893.5-91

测定结果值不小于20%时,相差值不大于3%。c.

6可塑性指数试验方法

6.1方法原理

6.1.1液限:采用AM华西里耶夫平衡锥法(又称华氏平衡锥法),利用华氏平衡锥自由沉入试样中10mm深时试样的水分。

6.1.2塑限:用最大分子吸水值方法测定,试在一定的时间和压力下,稳固地保持在泥料颗粒间的吸附水量。

6.2液限试验方法

仪器和材料

华氏平衡锥;

天平,感量0.01g;

烘箱,干燥器;

蒸发血;

标准筛,孔径150μm;

调土刀,摘瓷盘;

铜杯,内径@45mm×25mm。

6.2.2试验步骤

6.2.2.1称取全部通过孔径150um标准筛的试样300g,放入捕瓷盘中,加水调和,并用湿布捏练均匀,用华氏平衡锥初试,直至锥体沉入深度10mm为止。用塑料布包好,或放入密封容器中,陈腐24h。6.2.2.2再次揉匀试样,用华氏平衡锥试至锥体沉入深度10mm,如试样过硬或过软,应加水捏练或用干布吸去一些水分。

6.2.2.3将已初步试好的试样装入铜杯中,在工作台上轻轻振动,以排除气孔,刮去余泥,使试样与杯口齐平。

6.2.2.4锥尖表面涂抹上薄层凡士林油,手持平衡锤轻轻放在试样表面上,任其自身质量沉入试样中,在15s内沉入试样深度10mm,恰至平衡锥刻线处,已到达液限。同杯试样应试不少于3个点。6.2.2.5从杯中取出10~20g试样装在预先称量过的蒸发血中,称量(准确至0.01g),将蒸发Ⅲ连同试样置于105~110℃的烘箱中烘2h,取出置于干燥器中冷至室温称量。6.2.3液限水分(干基)的百分含量结果计算按式(7)规定进行G, -G,

式中:W,-液限水分(干基),%;G.—-蒸发皿和湿试样质量,g;

G,—蒸发血和干试样质量,g;

蒸发血质量,g。

计算得出的平均结果,修约到0.1%。6.3塑限试验方法

仪器和材料

50kN或100kN材料试验机;

金属环形模,内径50mm,厚度2mm;×100%

天平,感量0.01g;

滤纸≤70~80mm、绸布80mm×.80mm;d.

表面皿,刮刀;

f.秒表;

g.烘箱,干燥器。

6.3.2试验步骤

JB/T5893.5-91

6.3.2.1试验前将滤纸放在105~110℃下烘于备用。6.3.2.2将滤纸20张叠放在工作台上,铺上绸布一块,然后将金属模板置于绸布上,取液限试验后的泥料,装满金属模,刮平试样,脱去金属模,在试样上盖一绸布,再放上20张滤纸。6.3.2.3将试样连同滤纸装于材料试验机的平板压模之间,开动机器加压,当压力达到13.1kN时,保持10min后卸压。

6.3.2.4取出试样放在预先称量过的表面血中称量(准确至0.01g),再置于105~110℃温度下烘2h,取出于于燥器中冷却至室温称量。6.3.3塑限(千基)的百分含量结果计算按式(8)规定进行W,

式中W,—塑限(干基),%;

其它符号同式(7),

计算得出的平均结果修约到0.1%G-G

×100%

6.4可塑性指数(习惯上按液限与塑限之差的100倍表示)其计算按式(9)规定进行K=(W,-W)×100

式中:K可塑性指数;

W,—液限,(干基)%;

W.—塑限,(干基)%

6.5复验规则

液限、塑限分别用同一试样作两次或两次以上的平行试验,测定结果差值如不大于1%时,取算术平均值作为报告值,如超出时,应重新称取样试验。结合强度试验方法

仪器和材料

弯曲强度试验仪,最小分度值4N;金属模尺寸25mm×12.5mm×150mm;游标卡尺最小分度值0.05mm;

天平感量2g;

烘箱,干燥器;

塘瓷盘、刮刀、木槌、钢丝弓、玻璃板;标准筛,孔径150μm。

7.2试样制备

7.2.1粘土块料均匀取干燥试样约1kg,应粉碎至全部通过孔径150μm的筛。7.2.2石英砂应取颗粒度在150~250μm的占70%,颗粒度在90~150μm的占30%,两种砂按上述比例配合,充分混合均匀备用。

7.2.3按土:砂=1:1称取粘土、砂各600g(准确至2g),倒在塑料布上,使土、砂充分混合均匀,倒入塘瓷盘中。

亦可根据需要按土:砂=20:80,40:60,60:40,80:20,100:0配合。7.2.4加水制成可塑泥料,用塑料布包好,陈腐48h。7.2.5成形前泥料应充分捏练,排除气孔,并切开断面检查直至断面均匀,无明显气孔为止。56

JB/T5893.5-91

7.2.6将捏练好的泥切成条,放入金属模内,在20kN的压力下机压成形,用刮刀除去表面的余泥,从金属模内脱去试条,轻轻放在垫有纸的玻璃板上,阴干至发白,阴干过程中应经常翻动试条,以防变形。7.2.7阴干后的试条移入烘箱中,在105~110℃烘至恒量取出,放入干燥器中冷至室温。7.3试验步骤

7.3.1按照弯曲强度试验机使用说明书的规定进行操作。7.3.2用游标卡尺测量试样断口截面的高度和宽度。7.4结果计算按式(10)规定进行

式中:Ra—试样弯曲强度,N/mm或MpaP试样折断时负荷,N;

L-试样两支点间距离100mm;

6试样断面宽度,mm;

h—试样断面高度,mm。

同一试样平行测定10根,最终平均值不得少于7个数值。计算得出的平均结果,应修约到0.IN/mm

7.5复验规则

同一试样应平行测定10根,平均结果相对误差不得超过士10%,试验数值经剔除后少于7个,应重新试验。

筛余量试验方法

8.1仪器和材料

标准筛,孔径按试样要求选定;天平,感量0.01g,0.0001g:

烘箱,干燥器;

蒸发,洗瓶、盛水盆。

8.2试验步骤

8.2.1将试样在105~110℃下烘干2h,冷至室温,称取30g(准确至.0.01g)轻轻倒入按试样细度要求选定的筛内,将筛慢慢没入盛有清水的盆中,待试样全部漫润后,慢侵晃动筛子,并反复换水漂洗,直至水盆中清水不再出现混浊为止。8.2.2将筛中筛余物全部移入预先称量过的蒸发血中。8.2.3将盛有筛余物的蒸发血于105~110℃的温度下烘干至恒量,取出置于干燥器中冷至室温,称量蒸发和筛余的质量(准确至0.0001g)。8.3筛余量的百分含量结果计算按式(11)规定进行。s

式中:S--筛余量,%:

×100%

G,一一蒸发置及筛余物的质量,g;Gz——蒸发置的质量,g;

G一一试样的质量,g;

计算得出平均结果修约到0.01%。8.4复验规则

同一试样作平行试验,两个筛余量测定结果差值如不大于下列允许值时,取其算术平均值作为报告值,如超出允许误差,应另行称样复验。复验结果与平行测定任一结果差值不大于下列允许值时,取其57

算术平均值作为报告值。

JB/T5893.5—91

筛余量小于1%时,两个测定结果相差值小于0.15%;a.

筛余量小于2%时,两个测定结果相差值小于0.2%;b.

筛余量小于4%时,两个测定结果相差小于0.5%。c

9磁铁吸出物含量试验方法

9.1仪器和材料

天平感量2g、0.0001g;

圆形或马蹄形磁铁,重约1kg;

c表面血;

d.塑料薄膜,白纸。

9.2试验步骤

9.2.1称取在105110℃下烘干过的试样1000g(准确至2g),平铺在塑料薄膜上约1cm厚。9.2.2将磁铁用塑料薄膜包好,包着的磁铁应与试样充分接触,并移动10min,然后将包着的磁铁在酒精中清洗后提出放在白纸上,解开塑料薄膜,取出磁铁,使磁性物全部落在白纸上。9.2.3重复9.2.2条操作,至磁铁在试样中移动3min再无磁铁吸出物为止。9.2.4收集白纸上的全部磁铁吸出物,移入已称量过的表面血中称量(准确至0.0001g)。9.3磁铁吸出物的百分含量结果计算按式(12)规定进行G=G×100

F一磁铁吸出物含量,%;

武中:

G,——表面血和磁铁吸出物的质量,g;G.—-表面血的质量,g;

G试样的质量,g。

9.4复验规则

同一试样作平行试验,当两个磁铁吸出物含量测定结果差值不大于0.003%时,并取其算术平均值作为报告值。如测定结果超出允许误差,应另行称样进行复验。复验结果与平行测定任一结果差值应不大于0.003%并取其算术平均值作为报告值。10水分测定试验方法

10.1方法

根据试样在105~110℃条件下失去的量计算试样水分。10.2仪器和材料

天平,0.01g;

b.烘箱,干燥器;

c.蒸发皿。

10.3试验步骤

10.3.1送至试验室测水分的样品,应迅速用塑料薄膜包好,或用磨口瓶装10.3.2粉料样品用四分法缩分至30g。块料样品先蔽至10mm以下,再用四分法缩分取样30g左右。10.3.3称取试样10g(准确至0.01g)于已知质量的蒸发皿中,放入烘箱在105~110℃下烘至恒量(两次质量之差不大于0.02g)后,于干燥器中冷却,称量。10.4水分的百分含量结果计算按式(13)规定进行W

×100%

式中:W-水分,%;

JB/T5893.5-91

G2-试样和蒸发皿的质量,g;

G,-试样和蒸发血的质量,g

G蒸发血的质量,g;

计算所得平均结果修约到0.1%。10.5复验规则

同一试样平行测定,结果差值不得超过0.5%,取算术平均值作为报告值。如超出误差应另行称样复验。

11软化温度范围试验方法

仪器和材料

高温电炉;

三角锥金属模尺寸下底边8mm,上底边2mm,高30mm;标准筛,孔径150um、800μm各1只;耐火底座,留有2~3mm深的孔穴;天平感量0.1g;

结合剂,如糊精溶液;

11.2试样制备

11.2.1制锥

11.2.1.1粉料以四分法将试样缩分至20g,并全部通过孔径150μm的筛。块料则均匀取样100g,随磨随分至上述同样的质量和粒度要求。11.2.1.2取已制好的料10g,加入糊精溶液至半干压成形水分,拌和均匀,造粒过孔径800um的筛后备用。

11.2.1.3称取造粒料1g,(感量0.1g),用金属模捣打成形三角锥3~5只。11.2.2将同一试样的两个三角锥插入预留孔穴中,必须使三角锥成形面向着的棱与底座平面倾斜80°插入深度23mm并用附火泥固定。11.3试验步骤

11.3.1将安装好的三角锥试样放入电炉中央位置,加热升温。11.3.2升温速度从室温升至1200℃,为150~200℃/h,1200℃至试验结束为每隔10℃升温一次,平均2.5℃/min。

11.3.3当温度升到1100℃以后,应随时注意三角锥变形及弯倒情况。三角锥顶端开始变形到三角锥顶端倒至底座平面时的温度间隔即为试样的软化温度范围。11.4结果计算

三角锥开始变形的温度与顶端倒至底座平面的温度应取两个试样的平均值。同一试样两个试锥的软化温度范围不得超过10℃。59

附加说明:

JB/T5893.59I

附录A

水在不同温度下的密度和粘度

(补充件)

X10-\Pa·s

X10-'Pa·s

本标准由全国绝缘子标准化技术委员会提出,机械电子工业部西安电瓷研究所归口。本标准由西安电瓷研究所负责起草。本标准主要起草人周如新。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。