GB/T 14685-2001

基本信息

标准号: GB/T 14685-2001

中文名称:建筑用卵石、碎石

标准类别:国家标准(GB)

英文名称:Pebble and crushed stone for building

标准状态:已作废

发布日期:2001-07-13

实施日期:2002-02-01

作废日期:2012-02-01

下载格式:pdf zip

标准分类号

标准ICS号: 建筑材料和建筑物>>建筑材料>>91.100.15矿物材料和产品

中标分类号:建材>>建材产品>>Q13混凝土、集料、灰浆、砂浆

出版信息

出版社:中国标准出版社

书号:155066.1-17833

页数:25页

标准价格:41.0

出版日期:2004-04-10

相关单位信息

首发日期:1993-09-18

复审日期:2004-10-14

起草人:陈家珑、杨永起、乔继科、张国民、姚利君、丘勤

起草单位:中国砂石协会

归口单位:中国建筑材料工业协会

提出单位:国家建筑材料工业局

发布部门:中华人民共和国国家质量监督检验检疫总局

主管部门:中国建筑材料工业协会

标准简介

本标准规定了建筑用卵石、碎石的定义、分类与规格、技术要求、试验方法、检验规则、标志、储存和运输。本标准适用于建筑工程中水泥混凝土及其制品用卵石和碎石。其他工程用卵石和碎石也可参照本标准执行。

标准图片预览

标准内容

ICS91.100.15

中华人民共和国国家标准

GB/T14685—2001

建筑用卵石、碎石

Pebble and crushed stone for building2001-07-13发布

中华人民共和国

国家质量监督检验检疫总局

2002-02-01实施

GB/T14685—2001

引用标准

分类与规格

技术要求

6试验方法

?检验规则

8标志、储存和运输

附录A(标准的附录)

附录B(提示的附录)

附录C(提示的附录)

集料碱活性检验(岩相法)

吸水率的测定

含水率与表面含水率的测定

GB/T14685—2001

本标准是在GB/T14685—1993标准实践多年和卵石、碎石资源及生产变化发展的基础上,参考ISO、欧洲及美、英、日等国90年代以来的有关标准修订而成。主要技术指标的修订在符合国情的前提下尽量与国际先进标准靠拢,便于国际交流。本标准与GB/T14685—1993相比主要修改点有:1.卵石、碎石筛的筛孔按国际标准ISO6274的要求改为方孔、修订了部分孔径和少量的筛余指标,

2.修订了产品等级的划分;

3.修订了含泥盘、泥块含量、针片状颗粒含量、氮化物、碎石压碎指标、松散堆积密度部分定义和技术要求:

4.完善了试验方法中的一些要求,增加了碱集料反应的快速试验和碱一碳酸盐反应试验方法。本标准自2002年2月1日起实施,自实施之日起代替GB/T14685—1993。根据工程需要,如测定卵石、碎石的吸水率与含水率和表面含水率可按附录B、附录C进行。本标准的附录A是标准的附录。附录B和附录C是提示的附录。本标准由国家建筑材料工业局提出。本标准负责起草单位:中国砂石协会。本标准参加起草单位:北京市建材行业管理办公室、北京建筑工程学院、北京市建筑材料质量监督检验站、诺德伯格北京办事处、北京三联混凝土有限公司、上海市建筑材料及构件质量监督检验站、上海建设路桥机械设备有限公司、天津西斯尔混凝土公司蓟县石矿、浙江宁波市地方建筑材料管理处、浙江湖洲市新开元碎石有限公司(上海市建筑工程材料公司)、浙江杭州市漳山石矿、广东广州嘉华(黄陂)石矿、惠记集团鸿利石场、福建中国标准砂厂、河南商丘市人工砂研究会、贵州中建建筑科研设计院。本标准主要起草人:陈家珑、杨永起、姚利君、张国民、乔继科、丘勤、刘伟超、高玮。本标准1993年首次发布。

本标准委托中国砂石协会负责解释。1范围

中华人民共和国国家标准

建筑角卵石、碎石

Pebble and crushed stone for buildingGB/T14685-2001

本标准规定了建筑用卵石、碎石的定义、分类与规格、技术要求、试验方法、检验规则、标志、储存和运输。

本标准适用于建筑工程中水泥混凝土及其制品用卵石和碎石。其他工程用卵石和碎石也可参照本标准执行。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB175—1999硅酸盐水泥、普通硅酸盐水泥GB/T177—1985水泥胶砂强度试验方法GB/T2419-1994水泥胶砂流动度测定方法GB/T6003.1-1997金属丝编织网试验筛(eqvISO3310-1:1990)GB/T6003.2—1997金属穿孔板试验筛(eqvISO3310-2:1990)3定义

本标准采用下列定义。

3.1卵石Pebble

由自然风化、水流搬运和分选、堆积形成的、粒径大于4.75mm的岩石颗粒。3.2碎石crushed stone

天然岩石或卵石经机被破碎、筛分制成的,粒径大于4.75mm的岩石颗粒。3.3针、片状颗粒elongatedflakyparticle卵石和碎石颗粒的长度大于该颗粒所属相应粒级的平均粒径2.4倍者为针状颗粒;厚度小于平均粒径0.4倍者为片状颗粒(平均粒径指该粒级上、下限粒径的平均值)。3.4含泥量material finerthan75μminpebbleandcrushedstone卵石、碎石中粒径小于75um的颗粒含量。3.5泥块含量claylump

卵石、碎石中原粒径大于4.75mm,经水浸洗、手捏后小于2.36mm的颗粒含量。3.6坚固性soundness

卵石、碎石在自然风化和其它外界物理化学因素作用下抵抗破裂的能力。3.7碱集料反应alkali-aggregatereaction指水泥、外加剂等混凝土构成物及环境中的碱与集料中碱活性矿物在潮湿环境下缓慢发生并导致混凝土开裂破坏的膨胀反应。

中华人民共和国国家质量监督检验检疫总局2001-07-13批准2002-02-01实施

4分类与规格

4.1分类

a)卵石;

b)碎石。

GB/T14685—2001

4.2规格

按卵石、碎石粒径尺寸分为单粒粒级和连续粒级。亦可以根据需要采用不同单粒级卵石、碎石混合成特殊粒级的卵石、碎石。

4.3类别

按卵石、碎石技术要求分为I类、I类、亚类。4.4用途

1类宜用于强度等级大于C60的混凝土,I类宜用于强度等级C30~C60及抗冻、抗渗或其他要求的混凝土:直类宜用于强度等级小于C30混凝土。5技术要求

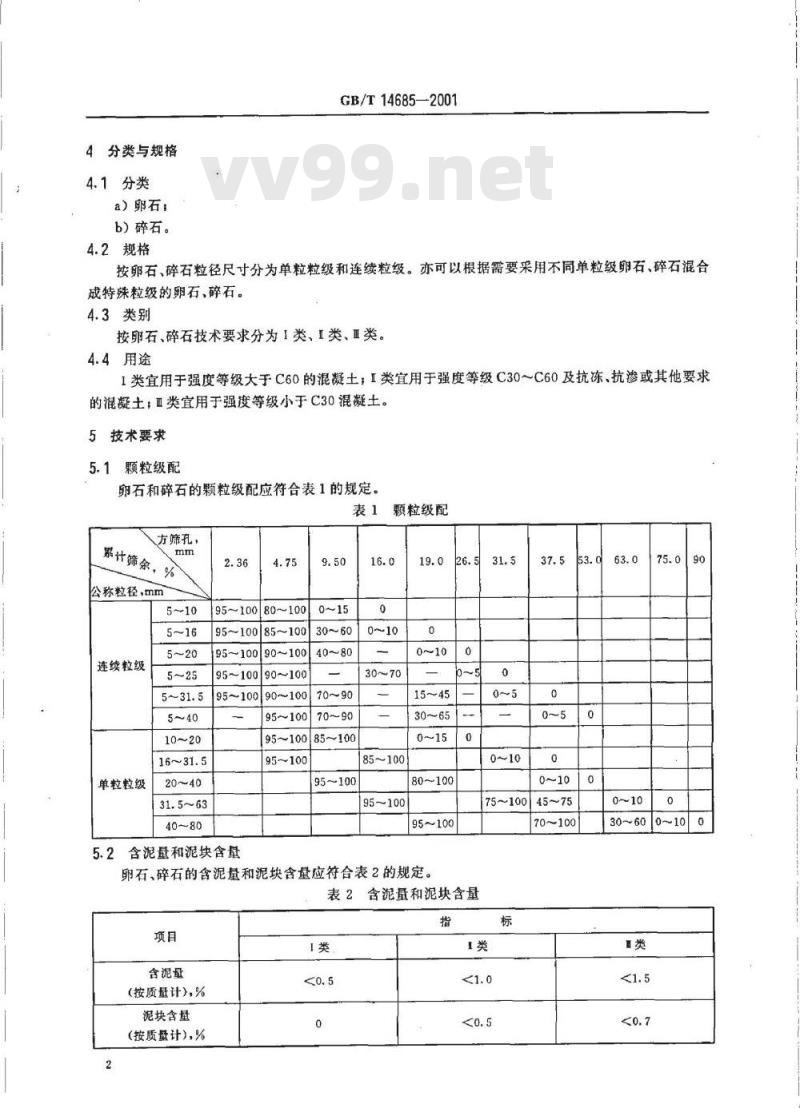

5.1颗粒级配

卵石和碎石的颗粒级配应符合表1的规定。表1

方筛孔,

孵计筛祭,%

公称粒径,mm

连续粒级

单粒粒级

95~10080~100

95~10085~100

95~10090~100

95~100|90~100

95~10090~100

95~100

95~10085~100

95~100

95~100

5.2含泥量和泥块含量

颗粒级配

85~100

95~100

95~100

卵石、碎石的含泥量和泥块含量应符合表2的规定。0

表2含泥量和泥块含量

含泥量

(按质量计),%

泥块含量

(按质量计),%

75~100

70~100

30~600~100

5.3针片状颗粒含量

GB/T14685—2001

卵石和碎石的针片状颗粒含量应符合表3的规定。表3针片状粒含量

针片状颗粒

(按质量计),%

5.4有害物质

卵石和碎石中不应混有草根、树叶、树枝、塑料、煤块和炉渣等杂物。其有害物质含量应符合表4的规定。

表4有害物质含量

有机物

硫化物及硫酸盐(按SO,质量计),%<5.5坚固性

采用硫酸钠溶液法进行试验,卵石和碎石经5次循环后,其质量损失应符合表5的规定。表5坚固性指标

质量损失,%<

5.6强度

5.6.1岩石抗压强度

在水饱和状态下,其抗压强度火成岩应不小于80MPa,变质岩应不小于60MPa,水成岩应不小于30MPa。

5.6.2压碎指标

压碎指标值应小于表6的规定。

表6压碎指标

碎石压碎指标,<

卵石压碎指标,<

5.7表观密度、堆积密度、空隙率1类

表观密度、堆积密度、空隙率应符合如下规定:表观密度大于2500kg/m;松散堆积密度大于1350kg/m;空隙率小于47%。

5.8碱集料反应

GB/T14685-2001

经碱集料反应试验后,由卵石、碎石制备的试件无裂缝、酥裂、胶体外溢等现象,在规定的试验龄期的膨胀率应小于0.10%。

6试验方法

6.1试样

6.1.1取样方法

6.1.1.1在料堆上取样时,取样部位应均匀分布.取样前先将取样部位表层铲除,然后从不同部位抽取大致等量的石子15份(在料堆的顶部、中部和底部均匀分布的15个不同部位取得)组成一组样品。6.1.1.2从皮带运输机上取样时,应用接料器在皮带运输机机尾的出料处定时抽取大致等量的石子8份,组成一组样品。

6.1.1.3从火车、汽车、货船上取样时,从不同部位和深度抽取大致等量的石子16份,组成一组样品。6.1.2试样数量

单项试验的最少取样数量应符合表7的规定。做几项试验时,如确能保证试样经一项试验后不致影响另一项试验的结果,可用同一试样进行几项不同的试验。表7单项试验取样数量

试验项目

颗粒级配

含泥量

泥块含量

针片状颗粒含量

有机物含量

硫酸盐和硫化物含量

坚固性

岩石抗压强度

压碎指标值

表观密度

堆积密度与空隙率

碱集料反应

6.1.3试样处理

不同最大粒径(mm)下的最少取样量19.0

按试验要求的粒级和数量取样

随机选取完整石块锯切或钻取成试验用样品按试验要求的粒级和数量取样

将所取样品置于平板上,在自然状态下拌和均匀,并堆成堆体,然后沿互相垂直的两条直径把堆体分成大致相等的四份,取其中对角线的两份重新拌匀,再堆成堆体。重复上述过程,直至把样品缩分到试验所需量为止。

6.1.4堆积密度检验所用试样可不经缩分,在拌匀后直接进行试验。6.2试验环境和试验用筛

6.2.1试验环境:试验室的温度应保持在15℃~30℃。6.2.2试验用筛:应满足GB/T6003.1、GB/T6003.2中方孔筛的规定,筛孔大于4.00mm的试验筛采用穿孔板试验筛。

6.3颗粒级配

6.3.1仪器设备

a)鼓风烘箱:能使温度控制在(105士5)℃;b)台秤:称量10kg,感量1gt

GB/T14685—2001

c)方孔筛:孔径为2.36mm、4.75mm、9.50mm、16.0mm、19.0mm、26.5mm、31.5mm、37.5mm,53.0mm、63.0mm75.0mm及90mm的筛各一只,并附有筛底和筛盖(筛框内径为300mm);

d)摇筛机;

e)塘瓷盘、毛刷等。

6.3.2试验步骤

6.3.2.1按6.1规定取样,并将试样缩分至略大于表8规定的数量,烘于或风干后备用。表8颗粒级配试验所需试样数量

最大粒径,mm

最少试样质量,kg

6.3.2.2称取按表8规定数量的试样一份,精确到1g。将试样倒人按孔径大小从上到下组合的套筛(附筛底)上,然后进行筛分。

6.3.2.3将套筛置于摇筛机上,摇10min,取下套筛,按筛孔大小顺序再逐个用手筛,筛至每分钟通过量小于试样总量0.1%为止。通过的颗粒并入下一号筛中,并和下一号筛中的试样一起过筛,这样顺序进行,直至各号筛全部筛完为止。注:当筛余颗粒的粒径大于19.0mm时,在筛分过程中,允许用手指拨动颗粒。6.3.2.4称出各号筛的筛余量,精确至1g。6.3.3结果计算与评定

6.3.3.1计算分计筛余百分率:各号筛的筛余量与试样总质量之比,计算精确至0.1%。6.3.3.2计算累计筛余百分率:该号筛的筛余百分率加上该号筛以上各分计筛余百分率之和,精确至1%。筛分后,如每号筛的筛余量与筛底的筛余量之和同原试样质量之差超过1%时,须重新试验。6.3.3.3根据各号筛的累计筛余百分率,评定该试样的颗粒级配。6.4含泥量

6.4.1仪器设备

a)鼓风烘箱:能使温度控制在(105士5)℃;b)天平,称量10kg,感量1g;

c)方孔筛:孔径为75μm及1.18mm的筛各一只;d)容器:要求淘洗试样时,保持试样不溅出;e)塘瓷盘,毛刷等。

6.4.2试验步骤

6.4.2.1按6.1规定取样,并将试样缩分至略大于表9规定的数量,放在烘箱中于(105士5)℃下烘干至恒量,待冷却至室温后,分为大致相等的两份备用。注:恒量系指试样在烘干1h~3h的情况下,其前后质量之差不大于该项试验所要求的称量精度(下同)。表 9含泥量试验所需试样数量

最大粒径,mmVV99.net

最少试样量,kg

6.4.2.2称取按表9规定数量的试样一份,精确到1g。将试样放人淘洗容器中,注入清水,使水面高于试样上表面150mm,充分搅拌均匀后,浸泡2h,然后用手在水中淘洗试样,使尘屑、淤泥和粘土与石子颗粒分离,把浑水缓缓倒人1.18mm及75μm的套筛上(1.18mm筛放在75μm筛上面),滤去小于75pm的颗粒。试验前筛子的两面应先用水润湿。在整个试验过程中应小心防止大于75am颗粒流失。6.4.2.3再向容器中注入清水,重复上述操作,直至容器内的水目测清澈为止。6.4.2.4用水淋洗剩余在筛上的细粒,并将75um筛放在水中(使水面略高出筛中石子颗粒的上表5

GB/T14685-2001

面)来回摇动,以充分洗掉小于75m的颗粒,然后将两只筛上筛余的颗粒和清洗容器中已经洗净的试样一并倒入瓷盘中,置于烘箱中于(105士5)℃下烘于至恒量,待冷却至室温后,称出其质量,精确至1g.

6.4.3结果计算与评定

6.4.3.1含泥量按式(1)计算,精确至0.1%:GL-Gz×100

式中:Q.含泥量,%:

G—试验前烘干试样的质量,g

G-试验后烘干试样的质量,g。

6.4.3.2含泥量取两次试验结果的算术平均值,精确至0.1%。6.5泥块含量

6.5.1仪器设备

a)鼓风烘箱:能使温度控制在(105士5)C;b)天平,称量10kg,感量1g

c)方孔筛:孔径为2.36mm及4.75mm筛各一只;d)容器:要求淘洗试样时,保持试样不溅出,e)塘瓷盘,毛刷等。

6.5.2试验步骤

(1))

6.5.2.1按6.1规定取样,并将试样缩分至略大于表9规定的数量,放在烘箱中于(105士5)℃下烘干至恒量,待冷却至室溢后,筛除小于4.75mm的颗粒,分为大致相等的两份备用。6.5.2.2称取按表9规定数量的试样一份,精确到1g。将试样倒人淘洗容器中,注人清水,使水面高于试样上表面。充分搅拌均匀后,浸泡24h。然后用手在水中碾碎泥块,再把试样放在2.36mm筛上,用水淘洗,直至容器内的水目测清澈为止。6.5.2.3保留下来的试样小心地从筛中取出,装人塘瓷盘后,放在烘箱中于(105士5)℃下烘干至恒量,待冷却至室温后,称出其质量,精确到1g。6.5.3结果计算与评定

6.5.3.1泥块含量按式(2)计算,精确至0.1%Q=G=×100

泥块含量,%:

式中Q

Gj——4.75mm筛筛余试样的质量,g;G2—试验后烘干试样的质量g。

6.5.3.2泥块含量取两次试验结果的算术平均值,精确至0.1%。6.6针片状颗粒含量

6.6.1仪器设备

a)针状规准仪与片状规准仪(见图1和图2);b)台秤:称量10kg,感量1g;

·(2)

c)方孔筛:孔径为4.75mm,9.50mm,16.0mm,19.0mm,26.5mm,31.5mm及37.5mm的筛各一个;

6.6.2试验步骤

图1针状规准仪

GB/T14685—2001

单位mm

单位mm

图2片状规准仪(3mm钢板做基板)6.6.2.1按6.1条规定取样,并将试样缩分至略大于表10规定的数量,烘于或风干后备用。表10针、片状颗粒含量试验所需试样数量最大粒径,mm

最少试样质量,kg

6.6.2.2称取按表10规定数量的试样一份,精确到1g。然后按表11规定的粒级按6.3条规定进行筛分。

针、片状颗粒含量试验的粒级划分及其相应的规准仪孔宽或间距表11

石子粒级

片状规准仪相对应孔宽

针状规准仪相对应间距

4.75-9.50

9.50-16.0

16.0-19.0

19.0-26.5

26.5-31.5

31.5-37.5

6.6.2.3按表11规定的粒级分别用规准仪逐粒检验,凡颗粒长度大于针状规准仪上相应间距者,为针状颗粒;颗粒厚度小于片状规准仪上相应孔宽者,为片状颗粒。称出其总质量,精确至1g。6.6.2.4石子粒径大于37.5mm的碎石或卵石可用卡尺检验针片状颗粒,卡尺卡口的设定宽度应符合表12的规定。

表12大于37.5mm颗粒针、片状颗粒含量试验的粒级划分及其相应的卡尺卡口设定宽度mm

石子粒级

检验片状颗粒的卡尺卡口设定宽度检验针状颗粒的卡尺卡口设定宽度6.6.3结果计算

37.5-53.0

针片状颗粒含量按式(3)计算,精确至1%:Q

式中:Q

针、片状颗粒含量,%;

53.0-63.0

63.0-75.0

75.0-90.0

(3)

G—试样的质量,g

GB/T14685--2001

G一试样中所含针片状颗粒的总质量,g。6.7有机物含量

6.7.1试剂和材料

a)试剂:氢氧化钠、酸、乙醇,蒸馏水;b)标准溶液:取2g酸溶解于98mL浓度为10%乙醇溶液中(无水乙醇10mL加蒸馏水90mL即得所需的酸溶液),然后取该溶液25mL注入975mL浓度为3%的氢氧化钠溶液中(3g氢氧化钠溶于100mL蒸馏水中),加塞后剧烈摇动,静置24h即得标准溶液。6.7.2仪器设备

a)台秤:称量10kg?感量10g;

b)天平:称量1kg,感量1g及称量100g,感量0.01g各一台;c)量筒:100mL及1000ml,

d)方孔筛:孔径为19.0mm的筛只,e)烧杯、玻璃棒、移液管等。

6.7.3试验步骤

6.7.3.1按6.1规定取样,筛除大于19.0mm以上的颗粒,然后缩分至约1.0kg,风干后备用。6.7.3.2向1000mL容量筒中装人风干试样至600mL刻度处,然后注入浓度为3%的氢氧化钠溶液至800mL刻度处,剧烈搅动后静置24h。6.7.3.3比较试样上部溶液和标准溶液的颜色,盛装标准溶液与盛装试样的容量简大小应一致。6.7.4结果评定

试样上部的溶液颜色浅于标准溶液颜色时,则表示试样有机物含量合格,若两种溶液的颜色接近,应把试样连同上部溶液一起倒入烧杯中,放在60℃~70℃的水浴中,加热2h~3h,然后再与标准溶液比较,如浅于标准溶液,认为有机物含量合格,如深于标准溶液,则应配制成混凝土作进一步试验。即将一份原试样用3%氢氧化钠溶液洗除有机质,再用清水淋洗于净,与另一份原试样分别按相同的配合比制成混凝土,测定28d的抗压强度。当原试样制成的混凝土强度不低于淘洗试样制成的混凝土强度的95%时,则认为有机物含量合格。6.8硫化物和硫酸盐含量

6.8.1试剂和材料

a)浓度为10%氯化钡溶液(将5g氯化钡溶于50mL蒸馏水中));b)稀盐酸(将浓盐酸与同体积的蒸馏水混合):c)1%硝酸银溶液(将1g硝酸银溶于100mL蒸馏水中,再加入5mL10mL硝酸,存于棕色瓶中)。

d)定量滤纸。

6.8.2仪器设备

a)鼓风烘箱:能使温度控制在(105士5)℃;b)台秤:称量10kg,感量10g;c)天平:称量1kg,感量为1g及称量100g,感量为0.001g各一台;d)高温炉:最高温度1000℃;

e)方孔筛:孔径为75μm的筛一只;f)烧杯:300mL;

g)量筒:20mL及100mL;

h)粉磨钵或破碎机;

i)干燥器、瓷、塘瓷盘、毛刷等。8

6.8.3试验步骤

GB/T14685--2001

6.8.3.1按6.1规定取样,筛除大于37.5mm的颗粒,然后缩分至约1.0kg。风干后粉磨,筛除大于75μm的颗粒。将小于75μm的粉状试样再按四分法缩分至30g40g,放在烘箱中于(105士5)℃下烘于至恒量,待冷却至室温后备用。6.8.3.2称取粉状试样1g,精确至0.001g。将粉状试样倒人300mL烧杯中,加人20mL~30mL蒸馏水及10mL稀盐酸,然后放在电炉上加热至微沸,并保持微沸5min,使试样充分分解后取下,用中速滤纸过滤,用混水洗涤10次~12次。6.8.3.3加人蒸馏水调整滤液体积至200mL,煮沸后,揽拌滴加10mL浓度为10%的氯化锁溶液,并将溶液煮沸数分钟,取下静置至少4h(此时溶液体积应保持在200mL),用慢速滤纸过滤,用温水洗涤至氮离子反应消失(用1%硝酸银溶液检验)。6.8.3.4将沉淀物及滤纸一并移人已恒量的瓷内,灰化后在800℃高温炉内灼烧30min。取出瓷,在干燥器中冷却至室温后,称出试样质量,精确至0.001多。如此反复灼烧,直至恒量。6.8.4结果计算与评定

6.8.4.1水溶性硫化物和硫酸盐含量(以S0,计)按式(8)计算,精确至0.1%:Qa=GX0.343

式中:Q一一水溶性硫化物和硫酸盐含量,%;G

-粉磨试样质量+gs

G.—一灼烧后沉淀物的质量,g;0.343一硫酸锁(BaSO,)换算成SO。的系数。X100

6.8.4.2硫化物和硫酸盐含量取两次试验结果的算术平均值,精确至0.1%。若两次试验结果之差大于0.2%时,须重新试验。

6.9坚固性

6.9.1试剂和材料

a)10%氯化钡溶液;

b)硫酸钠溶液:在1L水中(水温30℃左右),加人无水硫酸钠(Na,SO,)350g,或结晶硫酸钠(Na,SO·H,O)750g,边加人边用玻璃棒搅拌,使其溶解并饱和。然后冷却至20℃~25℃在此温度下静置48h,即为试验溶液,其密度应为1.151~1.174g/cm。6.9.2仪器设备

a)鼓风烘箱:能使温度控制在(105士5)℃;b)台秤:称量10kg感量10g;

c)天平:称量1kg,感量1g

d)三脚网篮:用金属丝制成,网篮直径为100mm,高为150mm,网的孔径2mm~3mm;e)方孔筛:同6.3.1;

f)容器:瓷缸,容积不小于50L;g)密度计;

h)玻璃棒、掂瓷盘、毛刷等。

6.9.3试验步骤

6.9.3.1按6.1规定取样,并将试样缩分至可满足表13规定的数量,用水淋洗干净,放在烘箱中于(105士5)℃下烘干至恒量,待冷却至室温后,筛除小于4.75mm的颗粒,然后按6.3条规定进行筛分后备用。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T14685—2001

建筑用卵石、碎石

Pebble and crushed stone for building2001-07-13发布

中华人民共和国

国家质量监督检验检疫总局

2002-02-01实施

GB/T14685—2001

引用标准

分类与规格

技术要求

6试验方法

?检验规则

8标志、储存和运输

附录A(标准的附录)

附录B(提示的附录)

附录C(提示的附录)

集料碱活性检验(岩相法)

吸水率的测定

含水率与表面含水率的测定

GB/T14685—2001

本标准是在GB/T14685—1993标准实践多年和卵石、碎石资源及生产变化发展的基础上,参考ISO、欧洲及美、英、日等国90年代以来的有关标准修订而成。主要技术指标的修订在符合国情的前提下尽量与国际先进标准靠拢,便于国际交流。本标准与GB/T14685—1993相比主要修改点有:1.卵石、碎石筛的筛孔按国际标准ISO6274的要求改为方孔、修订了部分孔径和少量的筛余指标,

2.修订了产品等级的划分;

3.修订了含泥盘、泥块含量、针片状颗粒含量、氮化物、碎石压碎指标、松散堆积密度部分定义和技术要求:

4.完善了试验方法中的一些要求,增加了碱集料反应的快速试验和碱一碳酸盐反应试验方法。本标准自2002年2月1日起实施,自实施之日起代替GB/T14685—1993。根据工程需要,如测定卵石、碎石的吸水率与含水率和表面含水率可按附录B、附录C进行。本标准的附录A是标准的附录。附录B和附录C是提示的附录。本标准由国家建筑材料工业局提出。本标准负责起草单位:中国砂石协会。本标准参加起草单位:北京市建材行业管理办公室、北京建筑工程学院、北京市建筑材料质量监督检验站、诺德伯格北京办事处、北京三联混凝土有限公司、上海市建筑材料及构件质量监督检验站、上海建设路桥机械设备有限公司、天津西斯尔混凝土公司蓟县石矿、浙江宁波市地方建筑材料管理处、浙江湖洲市新开元碎石有限公司(上海市建筑工程材料公司)、浙江杭州市漳山石矿、广东广州嘉华(黄陂)石矿、惠记集团鸿利石场、福建中国标准砂厂、河南商丘市人工砂研究会、贵州中建建筑科研设计院。本标准主要起草人:陈家珑、杨永起、姚利君、张国民、乔继科、丘勤、刘伟超、高玮。本标准1993年首次发布。

本标准委托中国砂石协会负责解释。1范围

中华人民共和国国家标准

建筑角卵石、碎石

Pebble and crushed stone for buildingGB/T14685-2001

本标准规定了建筑用卵石、碎石的定义、分类与规格、技术要求、试验方法、检验规则、标志、储存和运输。

本标准适用于建筑工程中水泥混凝土及其制品用卵石和碎石。其他工程用卵石和碎石也可参照本标准执行。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB175—1999硅酸盐水泥、普通硅酸盐水泥GB/T177—1985水泥胶砂强度试验方法GB/T2419-1994水泥胶砂流动度测定方法GB/T6003.1-1997金属丝编织网试验筛(eqvISO3310-1:1990)GB/T6003.2—1997金属穿孔板试验筛(eqvISO3310-2:1990)3定义

本标准采用下列定义。

3.1卵石Pebble

由自然风化、水流搬运和分选、堆积形成的、粒径大于4.75mm的岩石颗粒。3.2碎石crushed stone

天然岩石或卵石经机被破碎、筛分制成的,粒径大于4.75mm的岩石颗粒。3.3针、片状颗粒elongatedflakyparticle卵石和碎石颗粒的长度大于该颗粒所属相应粒级的平均粒径2.4倍者为针状颗粒;厚度小于平均粒径0.4倍者为片状颗粒(平均粒径指该粒级上、下限粒径的平均值)。3.4含泥量material finerthan75μminpebbleandcrushedstone卵石、碎石中粒径小于75um的颗粒含量。3.5泥块含量claylump

卵石、碎石中原粒径大于4.75mm,经水浸洗、手捏后小于2.36mm的颗粒含量。3.6坚固性soundness

卵石、碎石在自然风化和其它外界物理化学因素作用下抵抗破裂的能力。3.7碱集料反应alkali-aggregatereaction指水泥、外加剂等混凝土构成物及环境中的碱与集料中碱活性矿物在潮湿环境下缓慢发生并导致混凝土开裂破坏的膨胀反应。

中华人民共和国国家质量监督检验检疫总局2001-07-13批准2002-02-01实施

4分类与规格

4.1分类

a)卵石;

b)碎石。

GB/T14685—2001

4.2规格

按卵石、碎石粒径尺寸分为单粒粒级和连续粒级。亦可以根据需要采用不同单粒级卵石、碎石混合成特殊粒级的卵石、碎石。

4.3类别

按卵石、碎石技术要求分为I类、I类、亚类。4.4用途

1类宜用于强度等级大于C60的混凝土,I类宜用于强度等级C30~C60及抗冻、抗渗或其他要求的混凝土:直类宜用于强度等级小于C30混凝土。5技术要求

5.1颗粒级配

卵石和碎石的颗粒级配应符合表1的规定。表1

方筛孔,

孵计筛祭,%

公称粒径,mm

连续粒级

单粒粒级

95~10080~100

95~10085~100

95~10090~100

95~100|90~100

95~10090~100

95~100

95~10085~100

95~100

95~100

5.2含泥量和泥块含量

颗粒级配

85~100

95~100

95~100

卵石、碎石的含泥量和泥块含量应符合表2的规定。0

表2含泥量和泥块含量

含泥量

(按质量计),%

泥块含量

(按质量计),%

75~100

70~100

30~600~100

5.3针片状颗粒含量

GB/T14685—2001

卵石和碎石的针片状颗粒含量应符合表3的规定。表3针片状粒含量

针片状颗粒

(按质量计),%

5.4有害物质

卵石和碎石中不应混有草根、树叶、树枝、塑料、煤块和炉渣等杂物。其有害物质含量应符合表4的规定。

表4有害物质含量

有机物

硫化物及硫酸盐(按SO,质量计),%<5.5坚固性

采用硫酸钠溶液法进行试验,卵石和碎石经5次循环后,其质量损失应符合表5的规定。表5坚固性指标

质量损失,%<

5.6强度

5.6.1岩石抗压强度

在水饱和状态下,其抗压强度火成岩应不小于80MPa,变质岩应不小于60MPa,水成岩应不小于30MPa。

5.6.2压碎指标

压碎指标值应小于表6的规定。

表6压碎指标

碎石压碎指标,<

卵石压碎指标,<

5.7表观密度、堆积密度、空隙率1类

表观密度、堆积密度、空隙率应符合如下规定:表观密度大于2500kg/m;松散堆积密度大于1350kg/m;空隙率小于47%。

5.8碱集料反应

GB/T14685-2001

经碱集料反应试验后,由卵石、碎石制备的试件无裂缝、酥裂、胶体外溢等现象,在规定的试验龄期的膨胀率应小于0.10%。

6试验方法

6.1试样

6.1.1取样方法

6.1.1.1在料堆上取样时,取样部位应均匀分布.取样前先将取样部位表层铲除,然后从不同部位抽取大致等量的石子15份(在料堆的顶部、中部和底部均匀分布的15个不同部位取得)组成一组样品。6.1.1.2从皮带运输机上取样时,应用接料器在皮带运输机机尾的出料处定时抽取大致等量的石子8份,组成一组样品。

6.1.1.3从火车、汽车、货船上取样时,从不同部位和深度抽取大致等量的石子16份,组成一组样品。6.1.2试样数量

单项试验的最少取样数量应符合表7的规定。做几项试验时,如确能保证试样经一项试验后不致影响另一项试验的结果,可用同一试样进行几项不同的试验。表7单项试验取样数量

试验项目

颗粒级配

含泥量

泥块含量

针片状颗粒含量

有机物含量

硫酸盐和硫化物含量

坚固性

岩石抗压强度

压碎指标值

表观密度

堆积密度与空隙率

碱集料反应

6.1.3试样处理

不同最大粒径(mm)下的最少取样量19.0

按试验要求的粒级和数量取样

随机选取完整石块锯切或钻取成试验用样品按试验要求的粒级和数量取样

将所取样品置于平板上,在自然状态下拌和均匀,并堆成堆体,然后沿互相垂直的两条直径把堆体分成大致相等的四份,取其中对角线的两份重新拌匀,再堆成堆体。重复上述过程,直至把样品缩分到试验所需量为止。

6.1.4堆积密度检验所用试样可不经缩分,在拌匀后直接进行试验。6.2试验环境和试验用筛

6.2.1试验环境:试验室的温度应保持在15℃~30℃。6.2.2试验用筛:应满足GB/T6003.1、GB/T6003.2中方孔筛的规定,筛孔大于4.00mm的试验筛采用穿孔板试验筛。

6.3颗粒级配

6.3.1仪器设备

a)鼓风烘箱:能使温度控制在(105士5)℃;b)台秤:称量10kg,感量1gt

GB/T14685—2001

c)方孔筛:孔径为2.36mm、4.75mm、9.50mm、16.0mm、19.0mm、26.5mm、31.5mm、37.5mm,53.0mm、63.0mm75.0mm及90mm的筛各一只,并附有筛底和筛盖(筛框内径为300mm);

d)摇筛机;

e)塘瓷盘、毛刷等。

6.3.2试验步骤

6.3.2.1按6.1规定取样,并将试样缩分至略大于表8规定的数量,烘于或风干后备用。表8颗粒级配试验所需试样数量

最大粒径,mm

最少试样质量,kg

6.3.2.2称取按表8规定数量的试样一份,精确到1g。将试样倒人按孔径大小从上到下组合的套筛(附筛底)上,然后进行筛分。

6.3.2.3将套筛置于摇筛机上,摇10min,取下套筛,按筛孔大小顺序再逐个用手筛,筛至每分钟通过量小于试样总量0.1%为止。通过的颗粒并入下一号筛中,并和下一号筛中的试样一起过筛,这样顺序进行,直至各号筛全部筛完为止。注:当筛余颗粒的粒径大于19.0mm时,在筛分过程中,允许用手指拨动颗粒。6.3.2.4称出各号筛的筛余量,精确至1g。6.3.3结果计算与评定

6.3.3.1计算分计筛余百分率:各号筛的筛余量与试样总质量之比,计算精确至0.1%。6.3.3.2计算累计筛余百分率:该号筛的筛余百分率加上该号筛以上各分计筛余百分率之和,精确至1%。筛分后,如每号筛的筛余量与筛底的筛余量之和同原试样质量之差超过1%时,须重新试验。6.3.3.3根据各号筛的累计筛余百分率,评定该试样的颗粒级配。6.4含泥量

6.4.1仪器设备

a)鼓风烘箱:能使温度控制在(105士5)℃;b)天平,称量10kg,感量1g;

c)方孔筛:孔径为75μm及1.18mm的筛各一只;d)容器:要求淘洗试样时,保持试样不溅出;e)塘瓷盘,毛刷等。

6.4.2试验步骤

6.4.2.1按6.1规定取样,并将试样缩分至略大于表9规定的数量,放在烘箱中于(105士5)℃下烘干至恒量,待冷却至室温后,分为大致相等的两份备用。注:恒量系指试样在烘干1h~3h的情况下,其前后质量之差不大于该项试验所要求的称量精度(下同)。表 9含泥量试验所需试样数量

最大粒径,mmVV99.net

最少试样量,kg

6.4.2.2称取按表9规定数量的试样一份,精确到1g。将试样放人淘洗容器中,注入清水,使水面高于试样上表面150mm,充分搅拌均匀后,浸泡2h,然后用手在水中淘洗试样,使尘屑、淤泥和粘土与石子颗粒分离,把浑水缓缓倒人1.18mm及75μm的套筛上(1.18mm筛放在75μm筛上面),滤去小于75pm的颗粒。试验前筛子的两面应先用水润湿。在整个试验过程中应小心防止大于75am颗粒流失。6.4.2.3再向容器中注入清水,重复上述操作,直至容器内的水目测清澈为止。6.4.2.4用水淋洗剩余在筛上的细粒,并将75um筛放在水中(使水面略高出筛中石子颗粒的上表5

GB/T14685-2001

面)来回摇动,以充分洗掉小于75m的颗粒,然后将两只筛上筛余的颗粒和清洗容器中已经洗净的试样一并倒入瓷盘中,置于烘箱中于(105士5)℃下烘于至恒量,待冷却至室温后,称出其质量,精确至1g.

6.4.3结果计算与评定

6.4.3.1含泥量按式(1)计算,精确至0.1%:GL-Gz×100

式中:Q.含泥量,%:

G—试验前烘干试样的质量,g

G-试验后烘干试样的质量,g。

6.4.3.2含泥量取两次试验结果的算术平均值,精确至0.1%。6.5泥块含量

6.5.1仪器设备

a)鼓风烘箱:能使温度控制在(105士5)C;b)天平,称量10kg,感量1g

c)方孔筛:孔径为2.36mm及4.75mm筛各一只;d)容器:要求淘洗试样时,保持试样不溅出,e)塘瓷盘,毛刷等。

6.5.2试验步骤

(1))

6.5.2.1按6.1规定取样,并将试样缩分至略大于表9规定的数量,放在烘箱中于(105士5)℃下烘干至恒量,待冷却至室溢后,筛除小于4.75mm的颗粒,分为大致相等的两份备用。6.5.2.2称取按表9规定数量的试样一份,精确到1g。将试样倒人淘洗容器中,注人清水,使水面高于试样上表面。充分搅拌均匀后,浸泡24h。然后用手在水中碾碎泥块,再把试样放在2.36mm筛上,用水淘洗,直至容器内的水目测清澈为止。6.5.2.3保留下来的试样小心地从筛中取出,装人塘瓷盘后,放在烘箱中于(105士5)℃下烘干至恒量,待冷却至室温后,称出其质量,精确到1g。6.5.3结果计算与评定

6.5.3.1泥块含量按式(2)计算,精确至0.1%Q=G=×100

泥块含量,%:

式中Q

Gj——4.75mm筛筛余试样的质量,g;G2—试验后烘干试样的质量g。

6.5.3.2泥块含量取两次试验结果的算术平均值,精确至0.1%。6.6针片状颗粒含量

6.6.1仪器设备

a)针状规准仪与片状规准仪(见图1和图2);b)台秤:称量10kg,感量1g;

·(2)

c)方孔筛:孔径为4.75mm,9.50mm,16.0mm,19.0mm,26.5mm,31.5mm及37.5mm的筛各一个;

6.6.2试验步骤

图1针状规准仪

GB/T14685—2001

单位mm

单位mm

图2片状规准仪(3mm钢板做基板)6.6.2.1按6.1条规定取样,并将试样缩分至略大于表10规定的数量,烘于或风干后备用。表10针、片状颗粒含量试验所需试样数量最大粒径,mm

最少试样质量,kg

6.6.2.2称取按表10规定数量的试样一份,精确到1g。然后按表11规定的粒级按6.3条规定进行筛分。

针、片状颗粒含量试验的粒级划分及其相应的规准仪孔宽或间距表11

石子粒级

片状规准仪相对应孔宽

针状规准仪相对应间距

4.75-9.50

9.50-16.0

16.0-19.0

19.0-26.5

26.5-31.5

31.5-37.5

6.6.2.3按表11规定的粒级分别用规准仪逐粒检验,凡颗粒长度大于针状规准仪上相应间距者,为针状颗粒;颗粒厚度小于片状规准仪上相应孔宽者,为片状颗粒。称出其总质量,精确至1g。6.6.2.4石子粒径大于37.5mm的碎石或卵石可用卡尺检验针片状颗粒,卡尺卡口的设定宽度应符合表12的规定。

表12大于37.5mm颗粒针、片状颗粒含量试验的粒级划分及其相应的卡尺卡口设定宽度mm

石子粒级

检验片状颗粒的卡尺卡口设定宽度检验针状颗粒的卡尺卡口设定宽度6.6.3结果计算

37.5-53.0

针片状颗粒含量按式(3)计算,精确至1%:Q

式中:Q

针、片状颗粒含量,%;

53.0-63.0

63.0-75.0

75.0-90.0

(3)

G—试样的质量,g

GB/T14685--2001

G一试样中所含针片状颗粒的总质量,g。6.7有机物含量

6.7.1试剂和材料

a)试剂:氢氧化钠、酸、乙醇,蒸馏水;b)标准溶液:取2g酸溶解于98mL浓度为10%乙醇溶液中(无水乙醇10mL加蒸馏水90mL即得所需的酸溶液),然后取该溶液25mL注入975mL浓度为3%的氢氧化钠溶液中(3g氢氧化钠溶于100mL蒸馏水中),加塞后剧烈摇动,静置24h即得标准溶液。6.7.2仪器设备

a)台秤:称量10kg?感量10g;

b)天平:称量1kg,感量1g及称量100g,感量0.01g各一台;c)量筒:100mL及1000ml,

d)方孔筛:孔径为19.0mm的筛只,e)烧杯、玻璃棒、移液管等。

6.7.3试验步骤

6.7.3.1按6.1规定取样,筛除大于19.0mm以上的颗粒,然后缩分至约1.0kg,风干后备用。6.7.3.2向1000mL容量筒中装人风干试样至600mL刻度处,然后注入浓度为3%的氢氧化钠溶液至800mL刻度处,剧烈搅动后静置24h。6.7.3.3比较试样上部溶液和标准溶液的颜色,盛装标准溶液与盛装试样的容量简大小应一致。6.7.4结果评定

试样上部的溶液颜色浅于标准溶液颜色时,则表示试样有机物含量合格,若两种溶液的颜色接近,应把试样连同上部溶液一起倒入烧杯中,放在60℃~70℃的水浴中,加热2h~3h,然后再与标准溶液比较,如浅于标准溶液,认为有机物含量合格,如深于标准溶液,则应配制成混凝土作进一步试验。即将一份原试样用3%氢氧化钠溶液洗除有机质,再用清水淋洗于净,与另一份原试样分别按相同的配合比制成混凝土,测定28d的抗压强度。当原试样制成的混凝土强度不低于淘洗试样制成的混凝土强度的95%时,则认为有机物含量合格。6.8硫化物和硫酸盐含量

6.8.1试剂和材料

a)浓度为10%氯化钡溶液(将5g氯化钡溶于50mL蒸馏水中));b)稀盐酸(将浓盐酸与同体积的蒸馏水混合):c)1%硝酸银溶液(将1g硝酸银溶于100mL蒸馏水中,再加入5mL10mL硝酸,存于棕色瓶中)。

d)定量滤纸。

6.8.2仪器设备

a)鼓风烘箱:能使温度控制在(105士5)℃;b)台秤:称量10kg,感量10g;c)天平:称量1kg,感量为1g及称量100g,感量为0.001g各一台;d)高温炉:最高温度1000℃;

e)方孔筛:孔径为75μm的筛一只;f)烧杯:300mL;

g)量筒:20mL及100mL;

h)粉磨钵或破碎机;

i)干燥器、瓷、塘瓷盘、毛刷等。8

6.8.3试验步骤

GB/T14685--2001

6.8.3.1按6.1规定取样,筛除大于37.5mm的颗粒,然后缩分至约1.0kg。风干后粉磨,筛除大于75μm的颗粒。将小于75μm的粉状试样再按四分法缩分至30g40g,放在烘箱中于(105士5)℃下烘于至恒量,待冷却至室温后备用。6.8.3.2称取粉状试样1g,精确至0.001g。将粉状试样倒人300mL烧杯中,加人20mL~30mL蒸馏水及10mL稀盐酸,然后放在电炉上加热至微沸,并保持微沸5min,使试样充分分解后取下,用中速滤纸过滤,用混水洗涤10次~12次。6.8.3.3加人蒸馏水调整滤液体积至200mL,煮沸后,揽拌滴加10mL浓度为10%的氯化锁溶液,并将溶液煮沸数分钟,取下静置至少4h(此时溶液体积应保持在200mL),用慢速滤纸过滤,用温水洗涤至氮离子反应消失(用1%硝酸银溶液检验)。6.8.3.4将沉淀物及滤纸一并移人已恒量的瓷内,灰化后在800℃高温炉内灼烧30min。取出瓷,在干燥器中冷却至室温后,称出试样质量,精确至0.001多。如此反复灼烧,直至恒量。6.8.4结果计算与评定

6.8.4.1水溶性硫化物和硫酸盐含量(以S0,计)按式(8)计算,精确至0.1%:Qa=GX0.343

式中:Q一一水溶性硫化物和硫酸盐含量,%;G

-粉磨试样质量+gs

G.—一灼烧后沉淀物的质量,g;0.343一硫酸锁(BaSO,)换算成SO。的系数。X100

6.8.4.2硫化物和硫酸盐含量取两次试验结果的算术平均值,精确至0.1%。若两次试验结果之差大于0.2%时,须重新试验。

6.9坚固性

6.9.1试剂和材料

a)10%氯化钡溶液;

b)硫酸钠溶液:在1L水中(水温30℃左右),加人无水硫酸钠(Na,SO,)350g,或结晶硫酸钠(Na,SO·H,O)750g,边加人边用玻璃棒搅拌,使其溶解并饱和。然后冷却至20℃~25℃在此温度下静置48h,即为试验溶液,其密度应为1.151~1.174g/cm。6.9.2仪器设备

a)鼓风烘箱:能使温度控制在(105士5)℃;b)台秤:称量10kg感量10g;

c)天平:称量1kg,感量1g

d)三脚网篮:用金属丝制成,网篮直径为100mm,高为150mm,网的孔径2mm~3mm;e)方孔筛:同6.3.1;

f)容器:瓷缸,容积不小于50L;g)密度计;

h)玻璃棒、掂瓷盘、毛刷等。

6.9.3试验步骤

6.9.3.1按6.1规定取样,并将试样缩分至可满足表13规定的数量,用水淋洗干净,放在烘箱中于(105士5)℃下烘干至恒量,待冷却至室温后,筛除小于4.75mm的颗粒,然后按6.3条规定进行筛分后备用。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。