基本信息

标准号: GB/Z 18890.2-2002

中文名称:额定电压220kV(Um=252kV)交联聚乙烯绝缘电力电缆及其附件 第2部分:额定电压220kV(Um=252kV)交联聚乙烯绝缘电力电缆

标准类别:国家标准(GB)

英文名称:Power cables with cross-linked polyethylene insulation and their accessories for rated voltage of 220kV(Um=252kV)-Part 2:Power cables with cross-linked polyethylene insulation for rated voltage of 220kV(Um=252kV)

标准状态:已作废

发布日期:2002-11-25

实施日期:2003-06-01

作废日期:2016-05-01

下载格式:pdf zip

相关标签: 额定 电压 交联 聚乙烯 绝缘 电力电缆 附件 部分

标准分类号

标准ICS号: 电气工程>>电线和电缆>>29.060.20电缆

中标分类号:电工>>电工材料和通用零件>>K13电缆及其附件

出版信息

出版社:中国标准出版社

页数:出版社:

标准价格:26.0

出版日期:2003-06-01

相关单位信息

首发日期:2002-11-25

复审日期:2004-10-14

起草单位:上海电缆研究所

归口单位:全国电线电缆标准化技术委员会

发布部门:中华人民共和国国家质量监督检验检疫总局

主管部门:中国电器工业协会

标准简介

标准图片预览

标准内容

第2部分:额定电压220kV(Um=252kV)交联聚乙烯绝缘电力电缆

Power cableswithcross-linked polyethyleneinsulation and theiraccessories forratedvoltageof220kV(Um=252kV)Part2:Powercablewithcross-linkedpolyethyleneinsulationforratedvoltageof220kV(Um=252kV)1范围

GB/Z18890.2-—2002

eqvIEC62067:2001

本指导性技术文件规定了固定安装的额定电压220kV(Um=252kV)交联聚乙烯绝缘电力电缆的型号、材料、技术要求、试验、验收规则、包装和贮运。本指导性技术文件适用于通常安装和运行条件下的单芯电缆,但不适用于如海底电缆等特殊用途电缆。

2引用标准

下列标准所包含的条文,通过在本指导性技术文件中引用而构成为本指导性技术文件的条文。本指导性技术文件出版时,所示版本均为有效。所有标准都会被修订,使用本指导性技术文件的各方应探讨使用下列标准最新版本的可能性。GB/T2951.1一1997电缆绝缘和护套材料通用试验方法第1部分:通用试验方法第1节:厚度和外形尺寸测量——机械性能试验(idtIEC60811—1—1:1993)GB/T2951.2—1997

电缆绝缘和护套材料通用试验方法第1部分:通用试验方法第2节:热老化试验方法(idtIEC60811—1—2:1985)GB/T2951.4一1997电缆绝缘和护套材料通用试验方法第1部分:通用试验方法第4节:低温试验(idtIEC60811—1—4:1985)GB/T2951.5—1997电缆绝缘和护套材料通用试验方法第2部分:弹性体混合料专用试验方法第1节:耐臭氧试验——热延伸试验——浸矿物油试验(idtIEC60811—2—1:1986)

GB/T2951.6一1997电缆绝缘和护套材料通用试验方法第3部分:聚氯乙烯混合料专用试验方法第1节:高温压力试验—抗开裂试验(idtIEC60811—3—1:1985)GB/T2951.7—1997电缆绝缘和护套材料通用试验方法第3部分:聚氯乙烯混合料专用试验方法第2节:失重试验——热稳定性试验(idtIEC60811—3—2:1985)GB/T2951.8—1997电缆绝缘和护套材料通用试验方法第4部分:聚乙烯和聚丙烯混合料专用试验方法第1节:耐环境应力开裂试验一空气热老化后的卷绕试验熔体指数测量方法聚乙烯中碳黑和/或矿物质填料含量的测量方法(idtIEC60811—4—1:1985)

电线电缆机械物理性能试验方法腐蚀扩展试验GB/T2951.27—1994日

GB/T2951.28—1994

GB/T2952.1—1989

GB/T2952.2—1989

电线电缆机械物理性能试验方法挤出外套刮磨试验电缆外护层总则

电缆外护层金属套电缆通用外护层电线电缆电性能试验方法导体直流电阻试验GB/T3048.4—1994

GB/T3048.8—1994电线电缆电性能试验方法交流电压试验GB/T3048.111994电线电缆电性能试验方法介质损耗角正切试验GB/T3048.12—1994电线电缆电性能试验方法局部放电试验(eqvIEC60885—3:1988)2电线电缆冲击电压试验方法(neqIEC60230:1966)GB/T3048.13—1992

GB/T3953—1983电工圆铜线

GB/T3956—1997电缆的导体(idtIEC90228:1978)GB6995.1一1986电线电缆识别标志方法第1部分:一般规定GB6995.3—1986

电线电缆识别标志方法第3部分:电线电缆识别标志GB/T16927.1—1997高电压试验技术第1部分:—般试验要求(eqvIEC60060—1:1989)GB/T18380.1一2001电缆在火焰条件下的燃烧试验第1部分:单根绝缘电线或电缆的垂直燃烧试验方法(idtIEC603321:1993)GB/Z18890.1—2002额定电压220kV(Um-252kV)交联聚乙烯绝缘电力电缆及其附件第1部分:额定电压220kV(Um=259kV)交联聚乙烯绝缘电力电缆及其附件的电力电缆系统试验方法和要求

JB5268.2—1991电缆金属套铅套JB/T8137—1999电线电缆交货盘JB/T8996—1999高压电缆选择导则(eqvIEC60183:1984)3定义

本指导性技术文件除采用GB/Z18890.1的定义外,还采用以下定义近似值approximatevalue

一个既不保证也不检查的数值,例如用于其他尺寸值的计算。-2

4电缆特性

4.1应按GB/Z18890.1—2002第6章要求确知并申明GB/Z18890.1—2002中6.1明确的各项电缆特性,其中电缆的额定电压为:

Uo=127kV;

U=220kV;

Um=252kV。

4.2电缆导体最高允许温度:正常运行时为90℃,短路时(最长5s)为250℃。4.3电缆的安装最小弯曲半径推荐为20倍电缆外径。4.4

电缆使用环境参照附录A(提示的附录)。5

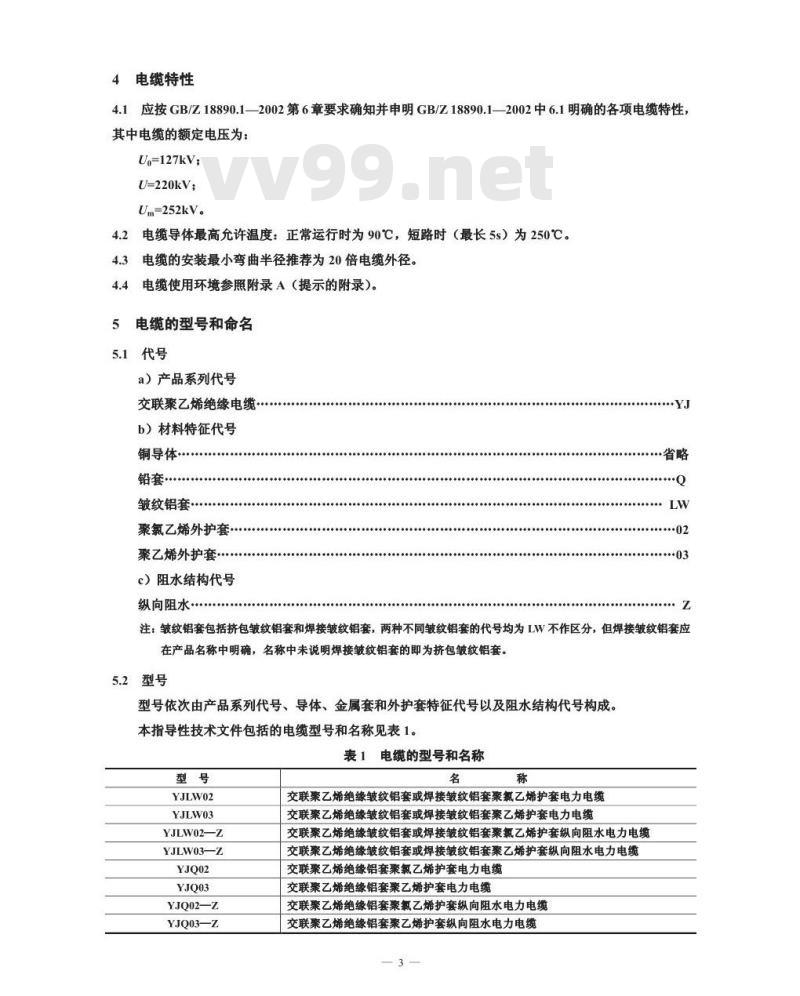

电缆的型号和命名

5.1代号

a)产品系列代号

交联聚乙烯绝缘电缆

b)材料特征代号

铜导体…

皱纹铝套·

聚氯乙烯外护套…

聚乙烯外护套

c)阻水结构代号

纵向阻水

注:皱纹铝套包括挤包皱纹铝套和焊接皱纹铝套,两种不同皱纹铝套的代号均为LW不作区分,但焊接皱纹铝套应在产品名称中明确,名称中未说明焊接皱纹铝套的即为挤包皱纹铝套。5.2型号

型号依次由产品系列代号、导体、金属套和外护套特征代号以及阻水结构代号构成。本指导性技术文件包括的电缆型号和名称见表1。表1电缆的型号和名称

YJLW02

YJLW03

YJLW02—Z

YJLW03—Z

YJQ02—Z

YJQ03—Z

交联乙烯绝缘皱纹铝套或焊接皱纹铝套聚氯乙烯护套电力电缆交联聚乙烯绝缘皱纹铝套或焊接皱纹铝套聚乙烯护套电力电缆交联聚乙烯绝缘皱纹铝套或焊接皱纹铝套聚氯乙烯护套纵向阻水电力电缆交联乙烯绝缘皱纹铝套或焊接皱纹铝套聚乙烯护套纵向阻水电力电缆交联聚乙烯绝缘铝套聚氯乙烯护套电力电缆交联聚乙烯绝缘铝套聚乙烯护套电力电缆交联聚乙烯绝缘铝套聚氯乙烯护套纵向阻水电力电缆交联聚乙烯绝缘铝套聚乙烯护套纵向阻水电力电缆5.3规格

本指导性技术文件适用电缆的导体标称截面(mm)为400、500、630、800、1000、1200、(1400)、1600、(1800)、2000、(2200)、2500。其中括号内为非优选导体截面。5.4产品表示方法

5.4.1产品用型号、规格和本指导性技术文件编号表示。5.4.2举例

a)铜芯、单芯、导体截面630mm、220kV交联聚乙烯绝缘皱纹铝套聚乙烯护套电力电缆:YJLW03127/2201X630GB/Z18890.2-—2002b)铜芯、单芯、导体截面1000mm、220kV交联聚乙烯绝缘铅套聚氯乙烯护套纵向阻水电力电缆:YJQ02—Z127/2201X1000GB/Z18890.2—20026材料

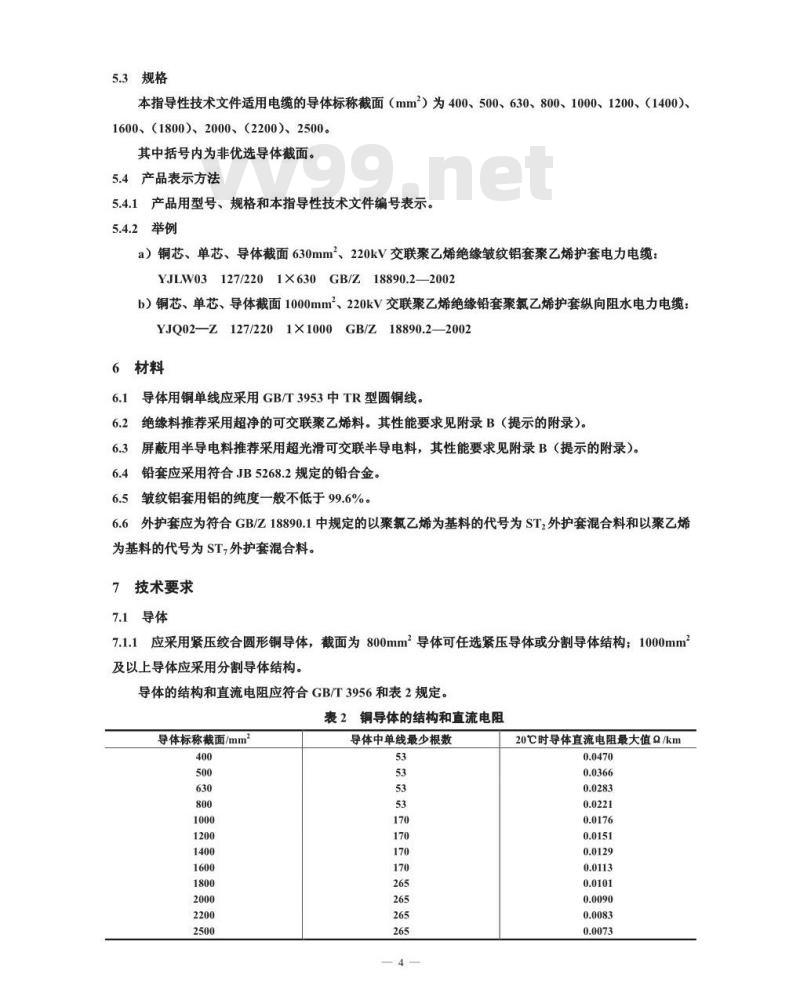

6.1导体用铜单线应采用GB/T3953中TR型圆铜线。6.2绝缘料推荐采用超净的可交联聚乙烯料。其性能要求见附录B(提示的附录)6.3屏蔽用半导电料推荐采用超光滑可交联半导电料,其性能要求见附录B(提示的附录)。6.4铅套应采用符合JB5268.2规定的铅合金。6.5皱纹铝套用铝的纯度一般不低于99.6%。6.6外护套应为符合GB/Z18890.1中规定的以聚氯乙烯为基料的代号为ST,外护套混合料和以聚乙烯为基料的代号为ST,外护套混合料。技术要求

7.1导体

7.1.1应采用紧压绞合圆形铜导体,截面为800mm2导体可任选紧压导体或分割导体结构;1000mm2及以上导体应采用分割导体结构。导体的结构和直流电阻应符合GB/T3956和表2规定。表2铜导体的结构和直流电阻

导体标称截面/mm2

导体中单线最少根数

20℃时导体直流电阻最大值α/km0.0470

7.1.2导体表面应光洁、无油污、无损伤屏蔽及绝缘的毛刺、锐边以及凸起或断裂的单线,7.2绝缘

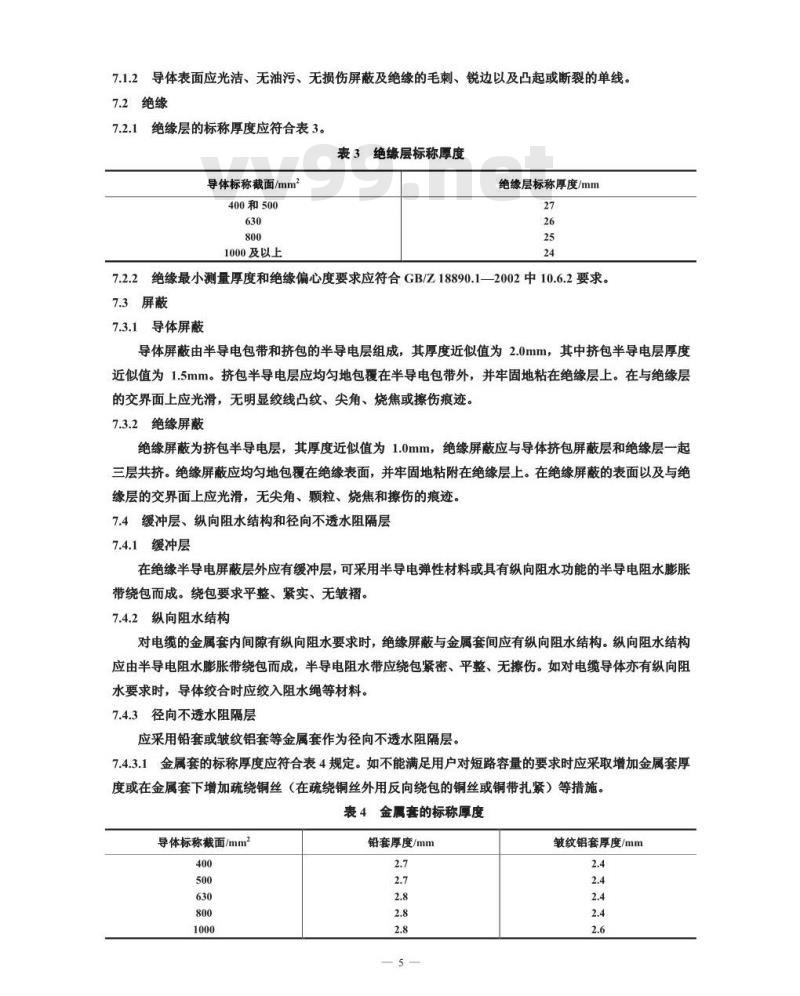

绝缘层的标称厚度应符合表3。

表3绝缘层标称厚度

导体标称截面/mm2

400和500

1000及以上

绝缘层标称厚度/mm

绝缘最小测量厚度和绝缘偏心度要求应符合GB/Z18890.1—2002中10.6.2要求。7.2.2

7.3屏蔽

7.3.1导体屏蔽

导体屏蔽由半导电包带和挤包的半导电层组成,其厚度近似值为2.0mm,其中挤包半导电层厚度近似值为1.5mm。挤包半导电层应均匀地包覆在半导电包带外,并牢固地粘在绝缘层上。在与绝缘层的交界面上应光滑,无明显绞线凸纹、尖角、烧焦或擦伤痕迹。7.3.2绝缘屏蔽

绝缘屏蔽为挤包半导电层,其厚度近似值为1.0mm,绝缘屏蔽应与导体挤包屏蔽层和绝缘层一起三层共挤。绝缘屏蔽应均匀地包覆在绝缘表面,并牢固地粘附在绝缘层上。在绝缘屏蔽的表面以及与绝缘层的交界面上应光滑,无尖角、颗粒、烧焦和擦伤的痕迹。7.4缓冲层、纵向阻水结构和径向不透水阻隔层7.4.1缓冲层免费标准vv99.net

在绝缘半导电屏蔽层外应有缓冲层,可采用半导电弹性材料或具有纵向阻水功能的半导电阻水膨胀带绕包而成。绕包要求平整、紧实、无皱褶。7.4.2纵向阻水结构

对电缆的金属套内间隙有纵向阻水要求时,绝缘屏蔽与金属套间应有纵向阻水结构。纵向阻水结构应由半导电阻水膨胀带绕包而成,半导电阻水带应绕包紧密、平整、无擦伤。如对电缆导体亦有纵向阻水要求时,导体绞合时应绞入阻水绳等材料。7.4.3径向不透水阻隔层

应采用铅套或皱纹铝套等金属套作为径向不透水阻隔层。7.4.3.1金属套的标称厚度应符合表4规定。如不能满足用户对短路容量的要求时应采取增加金属套厚度或在金属套下增加疏绕铜丝(在疏绕铜丝外用反向绕包的铜丝或铜带扎紧)等措施。表4金属套的标称厚度

导体标称裁面/mm2

铅套厚度/mm

皱纹铝套厚度/mm

导体标称截面/mm

(续完)

铅套厚度/mm

7.4.3.2铅套的最小厚度应符合GB/Z18890.1—2002中10.7.1要求。皱纹铝套厚度/mm

7.4.3.3皱纹铝套的最小厚度应符合GB/Z18890.1—200中10.7.2对皱纹铝套的要求。7.5外护套

7.5.1金属套的外护套应采用绝缘型的聚氯乙烯或聚乙烯护套。金属套表面应有电缆沥青(或热熔胶)防腐涂层。防腐涂层与外护套间允许加绕塑料带或相当带材。铅套上允许绕包自粘性橡胶带代替防腐涂层。

7.5.2外护套的性能应符合GB/Z18890.1一2002中表5、表7和表8的要求。外护套的颜色一般为黑色,但为了适应电缆的某种特殊使用条件,经供需双方协商也可采用其他颜色。7.5.3外护套的标称厚度为5.0mm。最小厚度为4.2mm。7.5.4对于铅套外护套,厚度测量值的平均值(以mm为单位)修约至一位小数后,不应小于标称厚度;对皱纹铝套外护套则无此要求。7.5.5在外护套表面应有均匀牢固的导电层作为外护套耐压试验的外电极。7.6成品电缆

成品电缆的检验由第8章规定。

8成品电缆检验

成品电缆的检验分为例行试验(代号为R)、抽样试验(代号为S)、型式试验(代号为T)和预鉴定试验(代号为P),如表5所示,各类试验的项目、试验方法和试验要求应符合GB/Z18890.1—2002中第8章、第9章、第10章、第12章和第13章规定。其中型式试验和预鉴定试验均应在成品电缆系统上进行,为成品电缆系统的型式试验和鉴定试验。表5电缆的检验分类、要求和试验方法序号

试验项目

局部放电试验

工频电压试验

金属套外护套直流耐压试验

导体结构检查

导体直流电阻测量

绝缘厚度测量

试验要求

GB/Z18890.1—2002中9.2

GB/Z18890.1—2002中9.3

GB/Z18890.1—2002中9.4

GB/Z18890.1—2002中10.4和12.5.1GB/Z18890.1—2002中10.5

GB/Z18890.1—2002中10.6和12.4.16

试验类型

试验方法

GB/T3048.12

GB/T3048.8

GB/T3048.14

GB/T3048.4

GB/T2951.1

试验项目

金属套厚度测量

金属套外护套厚度测量

交联聚乙烯绝缘热延伸试验

电容测量

雷电冲击电压试验及随后的工频电压试验

绝缘厚度检查

弯曲试验及随后的局部放电试验tg8试验

试验要求

GB/Z18890.1—2002中10.7和12.5.1GB/Z18890.1—2002中10.6和12.5.1GB/Z18890.1—2002中10.9和12.5.9GB/Z18890.12002中10.10

GB/Z18890.1—2002中10.11

GB/Z18890.1

2002中12.4.1

GB/Z18890.1—2002中

GB/Z18890.12002中12.4.6

热循环电压试验及随后的局部放电GB/Z18890.1—2002中12.4.7和试验

雷电冲击电压试验及随后的工频电压试验

电气型式试验结束后电缆系统的检验

半导电屏蔽电阻率测量

绝缘和护套机械性能试验

成品电缆段材料相容性试验

聚氯乙烯护套热失重试验

护套高温压力试验

聚氯乙烯外护套低温性能试验

聚氯乙烯外护套热冲击试验

黑色聚乙烯外护套炭黑含量测量燃烧试验

纵向透水试验

绝缘层微孔、杂质和半导电层与绝缘界面微孔、突起检查

外护套刮磨试验

皱纹铝套腐蚀扩展试验

成品电缆标志检查

成品电缆标志耐擦试验

绝缘厚度检查

热循环电压试验

雷电冲击电压试验

预鉴定试验结束后电缆系统的检验成品电缆标志

GB/Z18890.1—2002中12.4.8

GB/Z18890.1—2002中12.4.9

GB/Z18890.1—2002中12.4.10

GB/Z18890.1—2002中12.5.2和

GB/Z18890.1—2002中12.5.4

GB/Z18890.1—2002中12.5.5

GB/Z18890.1—2002中12.5.6

GB/Z18890.12002中12.5.7

GB/Z18890.1—2002中12.5.8

GB/Z18890.1—2002中12.5.10

GB/Z18890.12002中12.5.11

GB/Z18890.1-2002中12.5.12

GB/Z18890.1—2002中12.5.13

GB/Z 18890.12002 中 12.5.14

GB/Z18890.1-2002中12.5.15

第9章

第9章

GB/Z18890.1—2002中13.2.1

GB/Z18890.12002中13.2.3

GB/Z18890.1—2002中13.2.4

GB/Z18890.1—2002中13.2.5

试验类型

试验方法

GB/T2951.1和

GB/Z18890.1

2002中10.7

GB/T2951.1

GB/T2951.5

GB/T3048.11

GB/T3048.13和

GB/T3048.8

GB/T2951.1

GB/T3048.12

GB/T3048.11

GB/T3048.8和

GB/T3048.12

GB/T3048.13

GB/T3048.8

目测检验

GB/Z.18890.1—2002中附录

GB/T2951.1

GB/T2951.2

18890.1—2002

GB/T2951.7

GB/T2951.6

GB/T2951.4

GB/T2951.6

GB/T2951.8

GB/T18380.1

GB/Z18890.1—2002中附录

GB/Z18890.1—2002中附录

GB/T2951.28

GB/T2951.27

GB/T6995.1—1986中5.2

GB/T2951.1

GB/T3048.8

GB/T3048.13.

目测检验

在成品电缆的外护套上应有制造厂名称、产品型号、额定电压、导体截面和制造年份的连续标志和长度标志。标志的字迹应清晰、容易辩认和耐擦。成品电缆的标志还应符合GB6995.1和GB6995.3的相应规定。

10验收规则

制造厂应按本指导性技术文件要求进行例行试验、抽样试验、型式试验和预鉴定试验,10.1产品应由制造厂的质量检验部门检验合格后方能出厂,每盘出厂的电缆应附有产品检验合格证书。用户有要求时,制造厂应提供产品的试验报告。10.2产品应按表5规定的试验项目进行验收。11包装、运输和购存

11.1电缆应卷绕在符合JB/T8137的电缆盘上交货。考虑使电缆不受到过度弯曲,电缆盘的筒径应不小于型式试验的电缆弯曲直径。电缆的两个端头应有可靠防水、防潮密封,在外侧端头上应装有供敷设用的牵引头。

11.2每盘出厂的电缆,应附有产品检验合格证,合格证应放在不透水的塑料袋内,该袋固定在电缆盘侧板上。每个电缆盘上应标明:a)制造厂名称;

b)电缆型号;

c)额定电压,kV;

d)标称截面,mm;

e)装盘长度,m;

f)毛重,kg;

g)电缆盘的尺寸,m

h)工厂电缆盘编号;

i)制造日期,年月;

j)表示电缆盘在搬运时放线方向的箭头;k)本指导性技术文件编号。

11.3运输及存

a)电缆盘不允许平放

b)运输中严禁从高处扔下装有电缆的电缆盘,严禁机械损伤电缆;c)吊装包装件时,严禁几盘同时吊装。在车辆、船舶等运输工具上,电缆盘必须放稳、并且合适方法固定,防止相互碰撞或翻倒。12安装后电气试验

电缆连同其附件安装完成后的电气试验建议采用GB/Z18890.1—2002中第14章的推荐规定。-8

A1概述

附录A

(提示的附录)

电缆的使用环境

本标准中电缆的使用环境主要由电缆金属套和塑料外护套的性能确定,因此一般应符合GB/T2952.2—1989中表1的规定

A2金属套

铅套的铝套电缆除适用于一般场所外,特别适用于下列场合:铅套电缆:腐蚀较严重但无硝酸、醋酸、有机质(如泥煤)及强碱性腐蚀质,且受机械(拉力、压力、振动等)不大的场所。

铝套电缆:腐蚀不严重和要求承受一定机械力的场所(如直接与变压器连接,敷设在桥梁上和竖井中等)。

A3塑料外护套

-02型(聚氯乙烯)外护套电缆主要适用于有一般防火要求和对外护套有一定绝缘要求的高压电缆线路;

03型(聚乙烯)外护套电缆主要适用于对外护套绝缘要求较高的直埋敷设的高压电缆线路。如有必要用于隧道或竖并中时应采取一定的阻燃防火措施。9

抗张强度

断裂伸长率

附录 B

(提示的附录)

绝缘料和半导电料性能

(200C,0.20N/mm2,15min)

热延伸试验

负荷下伸长率

永久变形

体积电阻率

短时工频击穿强度

凝胶含量

绝缘料和半导电料性能

—10 —

绝缘料

≥500

≤100

≤5.0×10

≥1.0×1015

半导电料

≥150

≤100

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。